Могилевский государственный

университет продовольствия

Кафедра

теплохладотехники

Расчётно-пояснительная записка к курсовому проекту на тему

'' Расчёт установки для сушки в псевдоожиженном слое. ''

Выполнил:

студент гр. ТЖМП-991 Лупиш И.В.

Проверил: Левьюк Л.Н.

Могилев 2002 г.

Министерство образования Республики Беларусь

Могилевский государственный

университет продовольствия

Кафедра

Теплохладотехники

Курсовой проект на тему

'' Расчёт установки для сушки в псевдоожиженном слое. ''

Выполнил:

студент гр. ТЖМП-991 Лупиш И.В.

Проверил: Левьюк Л.Н

Могилев 2002 г.

Содержание:

стр.

| Введение..………………………………………...………………………….....

|

|

| 1.

| Состояние вопроса ……………………………………..………………..…

|

|

| 2.

| Технические описания и расчёты ………………..…………………….….

|

|

| | 2.1.

| Описание принципа работы технологической схемы ………………

|

|

| | 2.2.

| Описание принципа работы проектируемого аппарата …….………

|

|

| | 2.3.

| Материальный расчёт установки ………………..…………………...

|

|

| | 2.4.

| Тепловой расчёт установки ………….……………………………….

|

|

| | 2.5.

| Конструктивный расчёт сушилки с псевдоожиженным слоем..…...

|

|

| | 2.6.

| Расчёт и подбор комплектующего оборудования …………………..

|

|

| | | 2.6.1.

| Расчёт и подбор калориферов ………………………………...

|

|

| | | 2.6.2.

| Расчёт и подбор циклона ……………………………………...

|

|

| | | 2.6.3.

| Расчёт скруббера “Вентури” ……………………………….....

|

|

| | 2.7.

| Гидравлический расчёт линии воздуха и подбор вентилятора ….....

|

|

| Заключение ……………………………………………………………………..

|

|

| Литература ………………………………………………………………………

|

|

Введение.

Процессы сушки широко применяются в промышленности и сельском хозяйстве. Объектами сушки могут быть разнообразные материалы на различных стадиях их переработки (сырьё, полуфабрикаты, готовые изделия).

Сушкой называется процесс удаления из материала любой жидкости, в результате чего в нём увеличивается относительное содержание сухой части. На практике при сушке влажных материалов, в том числе пищевых продуктов, удаляют главным образом воду, поэтому под сушкой понимают процесс обезвоживания материалов.

Материалы сушатся с различной целью: для уменьшения массы (это удешевляет их транспортировку), увеличения прочности (керамические изделия, древесина), повышения теплоты сгорания (топливо), повышения стойкости при хранении и для консервирования (зерно, пищевые продукты, биопрепараты).

Большинство пищевых продуктов являются влажными телами, содержащими значительное количество воды. Вода входит в состав растительных и животных тканей и являются необходимой составной частью пищи человека. Однако избыток воды снижает питательную ценность пищевых продуктов, значительно удорожает их транспортировку и может вызвать порчу продуктов вследствие жизнедеятельности различных микроорганизмов в водной среде. Поэтому большинство пищевых продуктов подвергают сушке, в процессе которой их влажность значительно снижается.

Сушка – это сложный технологический (физико-химический) процесс, который должен обеспечить не только сохранение качественных показателей материала, но в ряде случаев и улучшение этих показателей.

Процесс тепловой сушки пищевых продуктов заключается в переводе влаги, находящейся в них, в парообразное состояние и удаление образующегося пара во внешнюю, окружающую продукты, среду.

Состояние вопроса

Сушка желатинового студня.

Цель сушки желатинового студня - привести продукт в состояние, в котором он не загнивает и может длительно храниться. Желатиновый студень сушат преимущественно конвективным способом. Сушке предшествуют желатинизация бульонов и формовка студня в виде кубиков, «лапши» и т. д. Сушка бульонов без желатинизации в распылительных или вальцовых сушилках не получила значительного распространения. В процессе сушки в качестве теплоносителя используют атмосферный воздух. Желатиновые студни представляют собой коллоидные продукты, в которых перемещение влаги происходит по сложным закономерностям.

Переход влаги из желатинового студня в окружающий воздух совершается путем испарения с поверхности (внешняя диффузия) и перемещения влаги из внутренних слоев материала к поверхности (внутренняя диффузия). Воздух в процессе сушки выполняет двойную роль, являясь одновременно передатчиком тепла и влагоносителем. Растворяя и удерживая водяные пары, образовавшиеся вследствие испарения влаги, воздух подводит к материалу тепло, необходимое для испарения влаги. Из существующих режимов конвективной сушки удовлетворяет требованиям сушки студня противоточный способ, т.е. такой, при котором сырой материал в начале сушки соприкасается с воздухом, имеющим низкую температуру. По мере обезвоживания студня температура воздуха постепенно повышается. В конце сушки высушенный материал омывается воздухом с максимальной температурой.

Желатиновые студни целесообразно сушить при максимально высокой температуре, не оказывающей разрушающего воздействия на степень плавления или разложения студня. С повышением температуры увеличивается скорость сушки. При чрезмерно высокой температуре студень размягчается и оседает на сетку, что ведет к потерям продукта и нарушению его формы. Температура на всем протяжении сушильного процесса должна быть несколько ниже температуры плавления студня. Она зависит от физико-химических свойств, степени гидролиза, концентрации студня.

Неблагоприятные условия для сушки желатина создаются летом, особенно в южных районах, когда температура воздуха достигает 26-28°С при относительной влажности воздуха 70-75%. Влагоемкость такого воздуха низкая, и сушка почти прекращается или значительно замедляется вследствие плавления студня. Для повышения производительности процесса сушки повышают концентрацию студня и применяют кондиционирование воздуха. Сухой желатин дробят и направляют на составление товарных партий, а затем на фасование, упаковывание и реализацию.

Наиболее острая проблема, стоящая перед желатиновой отраслью, это проблема желатинизации и сушки желатиновых бульонов. На отечественных предприятиях малой мощности желатиновые бульоны обрабатывают в основном на оборудовании фирмы Weiss (ФРГ) периодического действия. Основным недостатком этого оборудования является отсутствие кондиционирования воздуха, что ставит производство в жесткую зависимость от погодных условий.

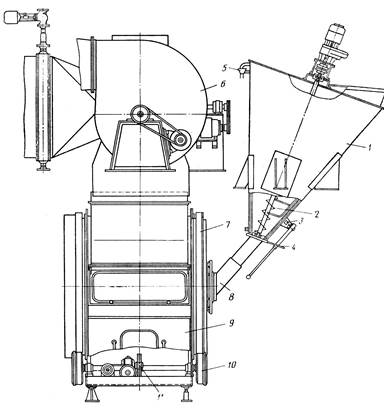

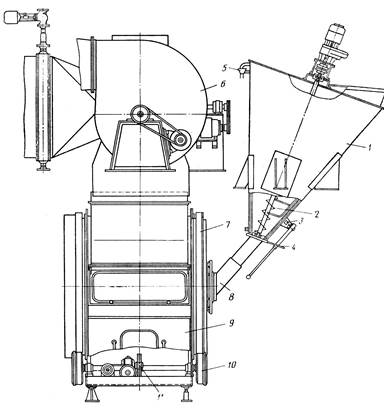

Рис. 1. Сушильная установка периодическое действия (Q-5.СН)

1 - приемная емкость;

2 - мешалка;

3 - запорный шибер;

4 - запорный шибер;

5 - циркуляция холодной воды;

6 - нагнетательный вентилятор;

7 - смотровой люк;

8 - загрузочный патрубок;

9 - сушильный барабан;

10 - ходовой ролик;

11 - зубчатые колеса.

Охлажденная галлерта направляется от съемного валика желатинизатора непосредственно в резательную машину для нарезания на пластинки. Пластинки галлерты при помощи транспортирующих шнеков, охлаждаемых водой, направляются в приемные емкости, снабженные мешалкой и охлаждающейся рубашкой. Емкость рассчитана на прием

1400 кг пластинок галлерты, после чего она автоматически

помощью мешалки разгрушает продукт в барабанную сушилку

Q-5 периодического действия. Пластины сушат горячим воздухом с автоматическим терморегулированием, нагнетаемым

вентиляторами через калориферные батареи. В качестве конечной операции предусмотрена стерилизация желатиновых кубиков, по окончании которой сушилка приводится в наклонное положение и продукт выгружается в специальный бункер. Отработавший теплый воздух через циклон вытяжным вентиляттором выбрасывается в атмосферу.

Сушильная установка (рис. 1), входящая в поточно-механизированную линию, состоит из сушильного барабана, циклона, двух центробежных вентиляторов (всасывающего и нагнетательного), калорифера, двух конденсационных горшков.

Подающие шнеки направляют размельченную галлерту в приемные емкости с двойной рубашкой для охлаждающей воды. С целью предотвращения слипания плиток следят за потоком охлаждающей воды. Емкость оборудована мешалкой с приводом. При заполнении емкости пластинками галлерты мешалка должна быть выключена. Как только приемная емкость полностью загрузится пластинками студня, открывают запорный шибер. Одновременно с этим посредством встроенного концевого выключателя автоматически включается мешалка для разгрузки емкости. По окончании выгрузки приемной емкости закрывают запорный шибер и одновременно автоматически останавливается мешалка. Емкость готова к приему новой порции студня. Во избежание прилипания новых порций пластинок студня к ее стенкам промывку емкости следует производить регулярно сначала теплой, затем горячей водой.

Воронка емкости непосредственно соединена с загрузочным отверстием сушильного барабана в его торцевой части. Сушилку загружают при вращении барабана, находящегося в горизональном положении, а также при включенном всасывающем вентиляторе.

Сушильный барабан оборудован съемными крышками, смотровыми окнами, ходовыми роликами, сквозными валиками, конттрольно-измерительной аппаратурой и автоматикой. Все части, оприкасающиеся с желатином, выполнены из нержавеющей стали. В сушильный барабан вмонтированы крестовины из высококачественной проволоки с алюминиемой сердцевиной твердого завальцевания и алюминиевым обрамлением.

Пластинки галлерты сушат горячим воздухом, нагнетаемым вентилятором через шахту калорифера из оцинкованных стальных ребристых труб. Всасывающий вентилятор отсасывает отработавший влажный воздух из сушилки и удаляет его через циклон в атмосферу. Циклон необходим при работе сушильной установки для очистки отработавшего воздуха от желатиновой пыли.

Перед каждым началом работы сушильной установки необходимо следить за тем, чтобы разгрузочный шибер у циклона был открыт. Как только будет наполнен мешок у разгрузочного шбера циклона, его заменяют на новый во избежание скопления желатина в циклоне (это может уменьшить количество рздуха, проходящего через сушильную установку).

Температура сушилки регулируется автоматически посредством программного регулятора температуры. Распределительный шкаф с программным регулятором необходимо устанавливать на совершенно свободном от вибрации месте.

Скорость сушки зависит от влагоемкости поступающего на сушку воздуха, скорости его движения и влагопроницаемости. Во избежание плавления галлерты процесс сушки начинается при 30°С. По мере обезвоживания температура плавления студня повышается и сушка заканчивается при температуре 70°С.

Высушенный продукт представляет собой сухие гранулы аморфной формы с влажностью 10-16%.

После выключения вентилятора сушилка приводится в свое крайнее наклонное положение посредством пристроенной под опорной рамой гидравлики. Открывается выпускная крышка, и высушенные кубики желатина высыпаются в емкость. Наклонное положение сушилки обеспечивает разгрузку в короткое время. Во время ее разгрузки приемную емкость необходимо вновь наполнить кубиками галлерты и можно начинать сушку следующей партии. При этом сушилка должна быть охлаждена перед каждым новым наполнением порции, чтобы предохранить ее от расплавления. Для этого включается на несколько минут всасывающий вентилятор, и сушилка быстро охлаждается засасываемым снаружи воздухом.

Техническая характеристика сушильного барабана (Q-5.СН (ФРГ))

Производительность, кг/ч 50

Электродвигатель барабана

мощность, кВт 2,2

частота вращения ротора, мин-1 1450

Масса студня при одной загрузке сушилки, кг 1400

Расход пара, т/ч 1,5

Рабочее давление пара, МПа 0,3-0,35

Расход воды, м3/ч

холодной (18°С) и горячей (80-90°С) По 0,5

промывной охлаждающей воды (10°С) 2

Габаритные размеры, мм

диаметр 2000

длина 1800

Масса, кг 2200

Благодаря осевому смещению разгрузочного отверстия высушенный желатин высыпается из барабана в течение короткого времени и через перфорацию поступает в приемник, верхняя часть которого представляет собой воронку для приема желатина. Приемник имеет выгрузочное отверстие диаметром 80 мм и оборудован запорным шибером для регулирования подачи желатина в пневматическую линию.

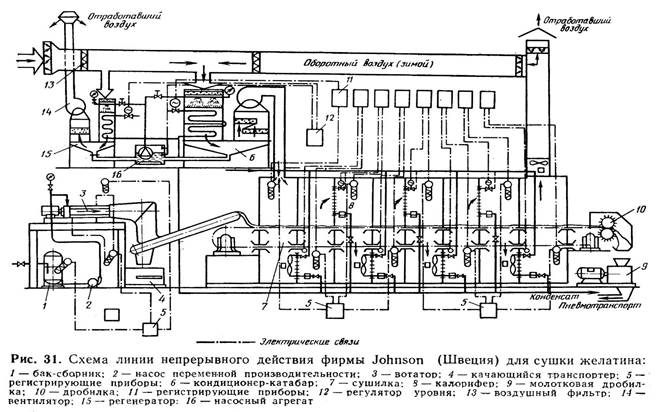

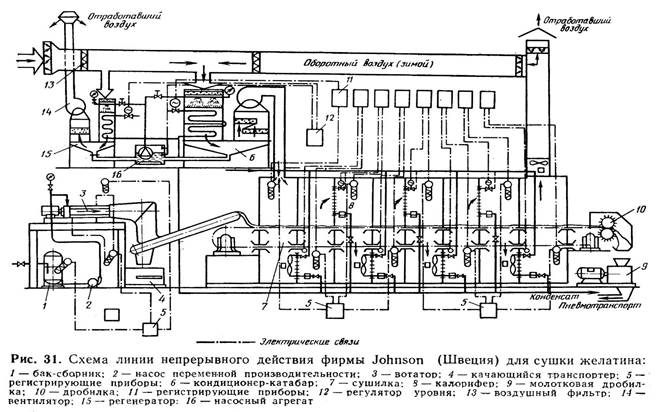

Для выработки желатина высших сортов применяют оборудование фирмы “Johnson” (Швеция).

Ленточная сушилка представляет собой закрытый канал, разделенный на восемь температурных зон, на границах разделения которых смонтированы подогревающие паровые калориферы и четыре промежуточных зонных вентилятора. На выходе из последней, восьмой зоны установлен вытяжной вентилятор. Лента-сетка сушилки, секции которой закреплены на звеньях несущих цепей, выполнена из нержавеющей стали и проходит по всей длине сушилки.

Сушка студня осуществляется следующим образом. Воздух с начальной температурой 18±2°С многократно пронизывает пористой слой студня при продвижении его в зонах сушилки. При этом температура воздуха ступенчато повышается в результате подогрева зонным калорифером и к концу процесса составляет 60-65°С. Поддержание заданной температуры сушки по зонам осуществляется автоматически. Схема автоматического регулирования температуры выполнена на базе термометров сопротивления, командных приборов и регулирующих клапанов с электроприводом.

По мере прохождения зон «лапша» постепенно обезвоживается и на выходе из сушилки образуется так называемый сухой «пирог», который затем после прохождения изгиба ленты на выходе из сушилки предварительно измельчается в дробилке, состоящей из двух валков, вращающихся с разными скоростями. Верхний вал служит для подачи слоя желатина. Его привод осуществляется от ведущего вала ленты сушилки, а нижний, дробящий желатин, приводится от мотора-редуктора мощностью 735,5 Вт. Предварительно измельченный желатин подается на повторное дробление в дробилку молоткового типа производительностью 2 т/ч (N=4,5 кВт, n=1500 мин-1). Повторно измельченный желатин пневмотранспортом направляется на смешивание, приготовление товарных партий, фасование и упаковывание желатина.

Для обеспечения нормального процесса сушки предусмотрена аварийная световая сигнализация. В случае перегрузки электродвигателей, установленных на сушилке, отключаются тепловые реле соответствующего двигателя, включается табло, сигнализирующее о нормальной работе двигателя, и загорается табло аварийного отключения.

Техническая характеристика линии фирмы “Johnson” (Швеция) для сушки желатина

Производительность, кг/ч 150-165

Конечное влагосодержание, % 11-13

Объем сухого воздуха, м3/ч 38000

Продолжительность сушки, ч Около 2,5

Оборудование по производству пищевого желатина фирмы «Марубени» (Япония) имеет ряд преимуществ по сравнению с оборудованием шведской фирмы “Johnson”.

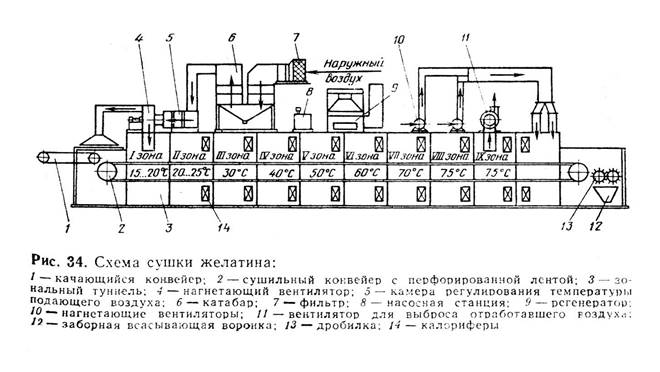

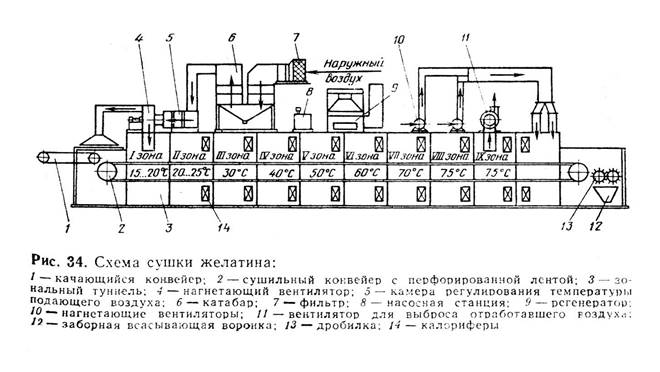

Сушку желатиновой «лапши» производят сушилками с использованием для осушения воздуха катабара. Сетчатые ленты изготовлены из нержавеющей стали.

Ширина ленты 2240 мм, длина 32 м; скорость движения ленты переменная от 0,075 до 0,3 м/мин. Расход воздуха для сушки 625 м3/мин, а при охлаждении желатинового раствора в I зоне—15 м3/мин. Производительность сушилки 200 кг/ч при концентрации раствора 25% для одной линии.

Для сутки желатина при использовании этой сушилки показатель абсолютной влажности 0,005 кг/кг является наиболее эффективным. В случае увеличения показателя влажности сушка становится неэффективной, а производительность понижается. Если показатель влажности становится очень малым, внешняя корка желейной массы пересушивается и препятствует диффузии воды, находящейся внутри желейной массы, которая не поддается сушке.

Зимой профильтрованный наружный воздух автоматически нагревается до 15°С (если его температура недостаточно высока) и увлажняется автоматически до 0,005 кг/кг абсолютной влажности (если она слишком мала). Воздух проходит через камеру катабар, но жидкость катен при этом не используется. Воздушный фильтр, извлекаемый время от времени для очистки, промывают вручную или обрабатывают сильным потоком воздуха.

Летом профильтрованный наружный воздух осушается при прохождении через катабар с использованием жидкости катен, и направляется к первой зоне сушилки. Жидкость катен, впитавшая в себя влагу наружного воздуха и превратившаяся в разжиженное состояние, перекачивается в регенератор, нагревается с помощью пара, осушается и охлаждается. После этого ее используют снова.

Желатин «лапша» последовательно проходит все зоны сушилки с первой по девятую. Воздух также проходит через эти зоны. В каждой очередной зоне воздух поглощает влагу и его температура понижается. Затем он нагревается с помощью нагревательного прибора и поступает в следующую зону.

Продолжительность сушки зависит от скорости движения сетчатой ленты (от 0,075 до 0,3 м/мин) Продолжительность прохождения всего пути от входа до выхода от 2 до 7 ч.

После сушки высушенный желатин размельчают с помощью дробилки для грубого дробления на частицы диаметром меньше 25 мм и перемещается воздушным потоком для превращения в порошок в дробилках тонкого помола.

Полуавтоматическая линия по производству пищевого желатина производительностью 200 кг/ч включает в себя следующие технологические операции: фильтрацию, стерилизацию, концентрацию и желатинизацию желатиновых бульонов; сушку и кондиционирование воздуха; дробление, составление товарных партий, фасование и упаковывание готовой продукции.

Желатиновая лапша выходит из вотатора и распределяется равномерно на сетчатой ленте при помощи качаю- щегося конвейера сушилки. Слой желатина попадает на основной конвейер и проходит зону просушивания длиной 30,3 м. В это время желатин находится под воздействием высокоскоростного воздушного потока, уровни температуры и влажности которого регулируются. Скорость движения конвейера изменяется от 0,075 до 0,3 м/мин. Конвейер оснащен загородками из листов нержавеющей стали с обоих краев для предотвращения выпадания желатина вниз.

Аппараты для промывки ленты расположены в нижней части выхода из сушилки. Ленты конвейеров опрыскивают горячей водой (около 80°С). Для очистки сетчатой ленты применяют также щеточное оборудование.

Вода после промывки стекает в лоток. Пар, образующийся при опрыскивании горячей водой, удаляют с помощью вытяжного вентилятора. При вводе в сушилку 800 кг (25% всего объема продукции) желейной массы желатина, плотность частиц которого составляет 22,75%, обеспечивается выход 200 кг/ч сухого желатина с влажностью 9-14% при условии, что крепость массы превышает 160 блюмов.

Сушилка состоит из туннеля, разделенного на девять зон сушки, и одной зоны охлаждения. Поток воздуха движется снизу вверх в зонах сушки 1, 2, 4 и 6 и сверху вниз в зонах сушки 3, 5, 7, 8, 9 к в зоне охлаждения.

Воздух, поступающий в сушилку, фильтруется, предварительно нагревается, увлажняется зимой и осушается летом с помощью катабара, в котором в качестве поглотителя используют раствор хлорида лития. Использование хлорида лития способствует сведению к минимуму количества микроорганизмов в воздухе.

После входа в сушилку осушенный воздух проходит сниз вверх через открытую сетчатую ленту конвейера и пористый слой желатина в первой зоне сушки. Во второй зоне поток воздуха снова движется снизу вверх. Затем направление движения потока воздуха будет попеременно изменяться вниз и вверх по мере прохождения им зон сушки. С помощью спиралей парового обогрева регулируется температура потока воздуха во время его прохождения через сушилку. В целях предотвращения какого-либо ухудшения качества желатина температура горячего воздуха регулируется автоматически с помощью парораспределительного клапана.

Для устранения из состава наружного воздуха, поступающего в сушилку, посторонних примесей и капелек влаги сушилка оснащена фильтром.

После выхода из сушилки желатин представляет собой пористую массу «высушенного желатина». Эта масса охлаждается в зоне охлаждения, длина которой составляет 1,8 м, а затем измельчается на мелкие частицы с помощью дробилки грубого дробления.

Дробилки расположены со стороны выхода конвейера. Измельченный желатин собирается в бункере.

Для сушки желатина при использовании описываемой сушильной установки наиболее эффективной является абсолютная

влажность воздуха 0,005 кг/кг. В случае повышения влагосодержания степень эффективности сушки и производительность

установки понижаются. Если влагосодержание становится

слишком низким, внешняя корка желейной массы пересушивается и препятствует диффузии влаги внутри желейной массы,,

которая не высушивается.

Зимой профильтрованный наружный воздух подогревается автоматически до 15 °С, если его температура слишком низкая, и увлажняется автоматически до 0,005 кг/кг абсолютной влажности, если уровень его влагосодержания очень низкий. Воздух проходит через катабар без использования жидкости катен.

Летом профильтрованный наружный воздух осушается в катабаре с использованием жидкости катен и направляется в зону сушки. Жидкость катен, которая поглощает влагу, содержащуюся в поступающем воздухе, разжижается. Она откачивается с помощью насоса и подогревается паром. Таким образом, жидкость катен циркулируется и используется вторично. Летом, если температура подаваемого воздуха на выходе из катабара превысит 20°С, паронагреватель зоны сушки следует выключить, а подаваемый воздух охлаждать с помощью вторичного холодильника.

Если температура точки росы наружного воздуха становится ниже 4°С, необходимость в осушении с помощью устройства катабар отпадает.

2. Технические описания и расчёты.

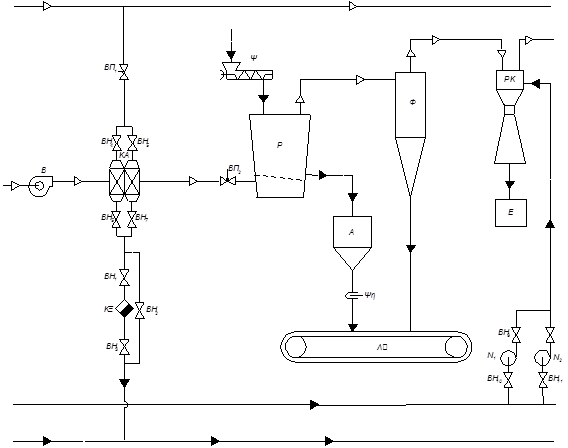

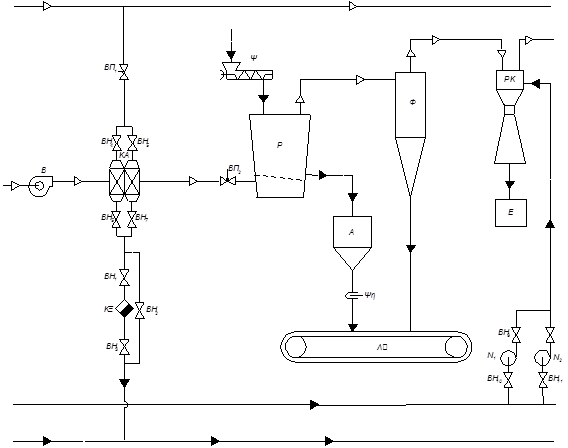

2.1. Описание принципа работы технологической схемы.

Исходный продукт – кубики желатина, размером 4х4 мм с содержанием влаги Wн=45 % и температурой θ1=30°С, при помощи шнека Ш подается в сушильную камеру С. Снизу в сушильную камеру вентилятором В нагнетается воздух, нагреваемый в калориферной батарее КБ. Воздух на входе в калориферную батарею имеет температуру t0=23.7°С и относительную влажность φ0=67 % [ ]. В калориферной батарее воздух нагревается до температуры t1=70°С. Подогрев воздуха в калориферной батарее осуществляется за счёт конденсации греющего пара, имеющего температуру 99,1 при давлении 1 атм. Из верхней части сушильной камеры отработанный воздух с температурой t2=45°С поступает на очистку от мелких частиц в циклон СК-ЦН-34 и далее в скруббер “Вентури”. Из скруббера “Вентури” воздух выбрасывается в атмосферу. Шлам из скруббера собирается в емкости Е. Орошение отработанного воздуха в скруббере осуществляется водой, подаваемой под давлением 300 кПа.

Сухой продукт с содержанием сухих веществ 85% и имеющий температуру θ2=40°С из нижней части сушильной камеры поступает в бункер высушенного материала Б1 и далее на ленточный транспортёр, а из циклона СК-ЦН-34 – прямо на ленточный транспортёр.

Тепловой расчёт сушилки.

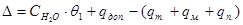

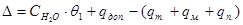

Запишем уравнение внутреннего теплового баланса сушилки:

,

,

где

- разность между удельными приходом и расходом тепла непосредственно в сушильной камере, кДж/кг влаги;

- разность между удельными приходом и расходом тепла непосредственно в сушильной камере, кДж/кг влаги;

- теплоемкость влаги во влажном материале при температуреθ1=30°С, кДж/(кг.К);

- теплоемкость влаги во влажном материале при температуреθ1=30°С, кДж/(кг.К);

= 4.19 кДж/(кг.К);

= 4.19 кДж/(кг.К);

qдоп. - удельный дополнительный подвод тепла в сушилку, кДж/кг влаги; при работе сушилки по нормальному сушильному варианту qдоп. = 0;

qт. - удельный расход тепла с транспортными средствами, кДж/кг влаги; в рассматриваемом случае qт.= 0;

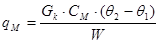

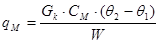

qм. - удельный расход тепла в сушилке с высушиваемым материалом:

, кДж/кг влаги

, кДж/кг влаги

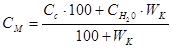

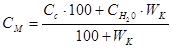

см - теплоемкость высушенного материала:

, кДж/(кг.К),

, кДж/(кг.К),

сс - теплоемкость абсолютно сухого материала, кДж/(кг.К);

сс = 1,43 кДж/(кг.К);

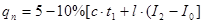

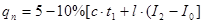

qп. - удельные потери тепла в окружающую среду:

, кДж/кг влаги,

, кДж/кг влаги,

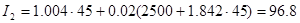

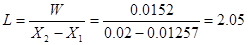

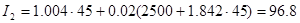

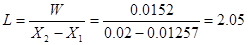

l - удельный расход абсолютно сухого воздуха:

, кг возд./кг влаги,

, кг возд./кг влаги,

I2 – энтальпия воздуха на выходе из сушилки, кДж/кг,

х2 – удельное влагосодержание воздуха на выходе из сушилки, кг/кг.

Значения I2 и х2 находим по I-х диаграмме влажного воздуха, построив теоретический процесс сушки.

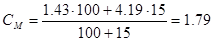

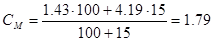

Теплоемкость высушенного материала:

, кДж/кг влаги

, кДж/кг влаги

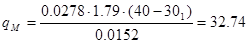

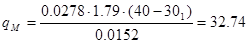

Удельный расход тепла в сушилке с высушиваемым материалом:

, кДж/кг влаги

, кДж/кг влаги

Удельные потери тепла в окружающую среду:

, кДж/кг влаги

, кДж/кг влаги

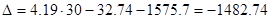

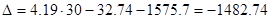

Разность между удельными приходом и расходом тепла непосредственно в сушильной камере:

, кДж/кг влаги

, кДж/кг влаги

Запишем уравнение рабочей линии сушки:

,

,

или

,

,

Для построения рабочей линии сушки на диаграмме I-х необходимо знать координаты (I и х) минимум двух точек. Координаты одной точки известны:

I1=103,326 кДж/кг,

х1=0,01257 кг/кг,

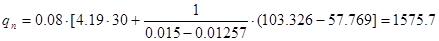

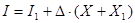

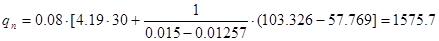

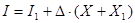

Для нахождения координат второй точки, зададимся произвольным значением х, и определим соответствующее ему значение I. Пусть х=0,015 кг влаги/кг с.в., тогда:

, кДж/кг

, кДж/кг

Через две точки на диаграмме I-х с координатами I1, х1 и I, х поводим линию сушки до пересечения с заданным конечным параметром t2=45°С. В точке пересечения линии сушки с изотермой t2=45°С находим параметры воздуха: х2=0,02 кг /кг.

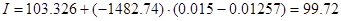

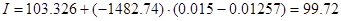

Энтальпию воздуха рассчитываем по формуле:

, кДж/кг

, кДж/кг

Расход воздуха на сушку:

, кг/с

, кг/с

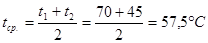

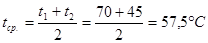

Средняя температура воздуха в сушилке:

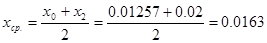

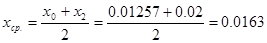

Среднее влагосодержание воздуха в сушилке:

, кг/кг

, кг/кг

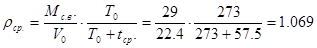

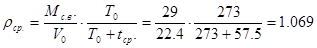

Средняя плотность воздуха:

, кг/м3

, кг/м3

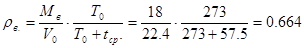

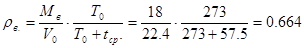

Средняя плотность водяных паров:

, кг/м3

, кг/м3

Средняя объемная производительность по воздуху:

, м3/с

, м3/с

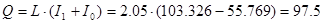

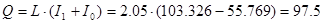

Расход тепла на сушку:

, кВт

, кВт

2.5. Конструктивный расчёт сушилки с псевдоожиженным слоем.

Расчёт скруббера “Вентури”.

Расчёт скруббера “Вентури” проведём с помощью энергетического метода.

Исходные данные:

1. Массовый расход газов, подлежащих очистке, Gг=2.05 кг/с

2. Температура газов перед скруббером, t'г=45ºС

3. Плотность газов,  =0.51 кг/м3 (при н.у.)

=0.51 кг/м3 (при н.у.)

4. Концентрация желатина на входе в скруббер, с1=0.03 г/м3

5. Необходимая концентрация желатина на выходе из скруббера с2=0.0015 г/м3

6. Абсолютное давление газов перед скруббером, Р'г=200 кПа

7. Температура осветлённой воды, поступающей на орошение, t'ж=30ºС

8. Напор воды, Рж=300 кПа

9. Содержание взвеси в осветлённой воде, Сж=55мг/кг

Расчёт ведём в следующем порядке:

1. Учитывая незначительное содержание паров в газах при температуре 45ºС, выбираем конструкцию скруббера “Вентури”, состоящую из стандартной трубы Вентури и прямоточного циклонакаплеуловителя ЦН-24 с разрывом в выхлопной трубе.

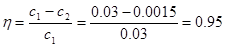

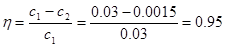

2. Эффективность аппарата:

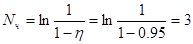

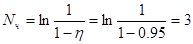

Число единиц переноса:

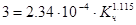

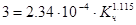

3. Уравнение энергетической зависимости для данного процесса:

где

В, х – константы, определяемые дисперсным составом пыли,

В=2.34·10-4

х=1.115

кДж/1000 м3 газов

кДж/1000 м3 газов

4. Удельное орошение трубы “Вентури”, m=10-3 м3/м3

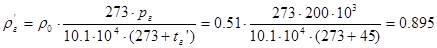

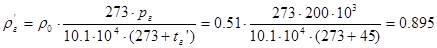

5. Плотность газов на входе в скруббер:

,кг/м3

,кг/м3

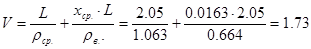

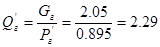

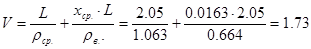

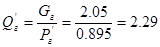

6. Объёмный расход газов, поступающих в скруббер:

, м3/с

, м3/с

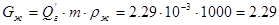

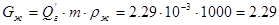

7. Расход орошающей воды:

, кг/с

, кг/с

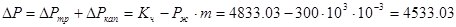

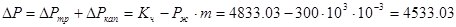

8. Гидравлическое сопротивление скруббера “Вентури”:

, Па

, Па

9. Принимаем температуру газов на выходе из скруббера, t''г=44ºС

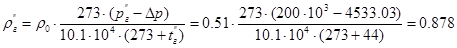

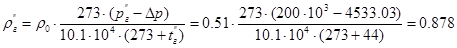

10. Плотность газов на выходе из скруббера:

,кг/м3

,кг/м3

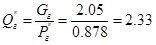

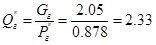

11. Объёмный расход газов на из скруббера:

, м3/с

, м3/с

12. Скорость газов в сечении прямоточного циклона-каплеуловителя ω=3 м/с

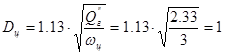

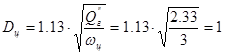

13. Диаметр циклона-каплеуловителя:

, м

, м

14. Высота циклона-каплеуловителя:

, м

, м

15. Гидравлическое сопротивление циклона-каплеуловителя:

16. Гидравлическое сопротивление трубы Вентури:

, Па

, Па

17. Учитывая незначительное сопротивление циклона-каплеуловителя, плотность газов на выходе из трубы Вентури принимаем равной 0.878 кг/м3

18. Коэффициент гидравлического сопротивления сухой трубы Вентури:

19. Коэффициент гидравлического сопротивления, учитывающий введение в трубу Вентури орошающей жидкости:

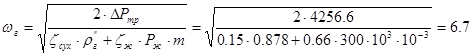

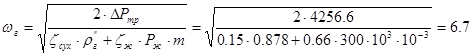

20. Скорость газов в горловине трубы Вентури:

, м/с

, м/с

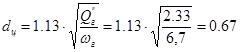

21. Диаметр горловины трубы Вентури:

, м

, м

Расчёт циклона СКЦН-34.

Исходные данные:

1. Кол-во очищаемого воздуха при рабочих условиях:

V=1.73 м3/с

2. Плотность газа при рабочих условиях (t=45ºС):

, кг/м3

, кг/м3

3. Динамическая вязкость воздуха при рабочих условиях:

, Па·с

, Па·с

4. Плотность частиц:

ρч=1368 кг/м3

Расчёт.

1. Оптимальная скорость газа в аппарате:

ωопт=1.7 м/с

2. Необходимая площадь сечения циклона:

, м2

, м2

3. Диаметр циклона:

, м

, м

N – кол-во циклонов,

N =1

Стандартное значение D=1200 мм

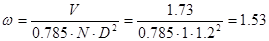

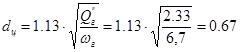

4. Действительная скорость газа в циклоне:

, м/с

, м/с

5. Коэффициент гидравлического сопротивления циклона:

- коэффициент гидравлического сопротивления одиночного циклона

- коэффициент гидравлического сопротивления одиночного циклона

=1050

=1050

К1 – поправочный коэффициент на диаметр циклона,

К1=1.

К2 – поправочный коэффициент на запылённость газа,

К2=0.93.

К3 – коэффициент, учитывающий дополнительные потери давления,

К3=0.

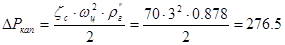

6. Потери давления в циклоне:

, Па

, Па

Соотношение размеров в долях диаметра D циклона СК-ЦН-34.

| fНаименование

|

| Размер

|

| в долях

| в мм

|

| Внутренний диаметр цилиндрической части

| D

|

|

|

| Высота цилиндрической части

| Hц

| 0.515

|

|

| Высота конической части

| Hк

| 2.11

|

|

| Внутренний диаметр выхлопной трубы

| d

| 0.34

|

|

| Внутренний диаметр пылевыпускного отверстия

| d1

| 0.229

| 348.8

|

| Ширина входного патрубка

| b

| 0.214

| 256.8

|

| Высота внешней части выхлопной трубы

| hв

| 0.515

|

|

| Высота установки фланца

| hфл

| 0.1

|

|

| Высота входного патрубка

| a

| 0.25

|

|

| Длина входного патрубка

| l

| 0.6

|

|

| Высота заглубления выхлопной трубы

| hт

| 0.515

|

|

7. Минимальное время пребывания частиц в циклоне:

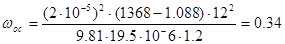

, с

, с

L – длина пути, проходимого газовым потоком в циклоне.

, м

, м

8. Скорость во входном патрубке:

, м/с

, м/с

Принимаем νокр=12 м/с

9. Скорость осаждения частиц:

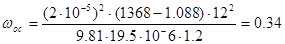

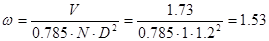

, м/с

, м/с

dч=2·10-5 м

, м/с

, м/с

Минимальное время пребывания частиц в циклоне:

, с

, с

Циклон СКЦН-34

Диаметр трубопровода равен

где V-объемный расход воздуха равен

относительная влажность φ0=67%;

Рн – давление насыщенного водяного пара при данной температуре воздуха, Па

Рн =2983.2 Па

Температура воздуха на первом участке 23,70С.

Выбираем стальную трубу наружным диаметром 426 мм. Внутренний диаметр трубы d=0,404 м.

Определение потерь.

Потери на трение:

где при данной температуре плотность воздуха

.

.

Вязкость при рабочих условиях

Примем абсолютную шероховатость труб D=0,2×10-3 м

тогда относительная шероховатость трубы равна

|

|

|

,

, - разность между удельными приходом и расходом тепла непосредственно в сушильной камере, кДж/кг влаги;

- разность между удельными приходом и расходом тепла непосредственно в сушильной камере, кДж/кг влаги; - теплоемкость влаги во влажном материале при температуреθ1=30°С, кДж/(кг.К);

- теплоемкость влаги во влажном материале при температуреθ1=30°С, кДж/(кг.К); , кДж/кг влаги

, кДж/кг влаги , кДж/(кг.К),

, кДж/(кг.К), , кДж/кг влаги,

, кДж/кг влаги, , кг возд./кг влаги,

, кг возд./кг влаги, , кДж/кг влаги

, кДж/кг влаги , кДж/кг влаги

, кДж/кг влаги , кДж/кг влаги

, кДж/кг влаги , кДж/кг влаги

, кДж/кг влаги ,

, ,

, , кДж/кг

, кДж/кг , кДж/кг

, кДж/кг , кг/с

, кг/с

, кг/кг

, кг/кг , кг/м3

, кг/м3 , кг/м3

, кг/м3 , м3/с

, м3/с , кВт

, кВт =0.51 кг/м3 (при н.у.)

=0.51 кг/м3 (при н.у.)

кДж/1000 м3 газов

кДж/1000 м3 газов ,кг/м3

,кг/м3 , м3/с

, м3/с , кг/с

, кг/с , Па

, Па ,кг/м3

,кг/м3 , м3/с

, м3/с , м

, м , м

, м

, Па

, Па

, м/с

, м/с , м

, м , кг/м3

, кг/м3 , Па·с

, Па·с , м2

, м2 , м

, м , м/с

, м/с

- коэффициент гидравлического сопротивления одиночного циклона

- коэффициент гидравлического сопротивления одиночного циклона

, Па

, Па , с

, с , м

, м , м/с

, м/с , м/с

, м/с , м/с

, м/с , с

, с

.

.