При рассмотрении факторов, оказывающих влияние на адгезионную прочность клеевого соединения необходимо учитывать природу, физико – химические свойства адгезивов и субстратов с целью установления закономерностей адгезионного взаимодействия. Установлено, что основными факторами, влияющими на адгезионную прочность, являются поверхностные явления: адсорбция и смачивание, а также реологические характеристики - оптимальная вязкость адгезива, при которой полимер способен смочить поверхность всех неровностей субстрата, увеличив таким образом площадь фактического контакта. Повышение температуры, давления прижатия и время выдержки способствуют увеличению прочностных свойств клеевого соединения. Площадь фактического контакта, условия деформации и разрушения адгезионных соединений также являются важными факторами, определяющими уровень прочностных характеристик композиционных материалов.

С целью увеличения прочностных свойств адгезионного соединения, получения дополнительных функциональных групп используют методы модификации адгезива и субстрата. Чистота поверхности субстрата и площадь фактического контакта оказывают существенное влияние на прочность клеевого соединения. С этой целью поверхности таких субстратов, как металл, стекло, керамика очищают механически с целью придания шероховатости и очистки от примесей, затем обезжиривают с помощью растворителей. При необходимости субстраты с целью создания поверхностного слоя с определенными химическими свойствами обрабатывают поверхностно – активными веществами для прививки на поверхность мономеров с соответствующими функциональными группами, получение покрытий различной природы - является эффективным способом активирования поверхности субстрата.

Выбор адгезива связан с подбором таких его свойств как содержание оптимального количества функциональных групп, когезионных характеристик, вязкости и других. Если адгезив не удовлетворяет по каким – либо характеристикам, то его модифицируют. Оптимальное содержание функциональных групп часто подбирают эмпирически из–за отсутствия прямой взаимосвязи между адгезионной прочностью и содержанием в адгезиве функциональных групп. В большинстве случаев эта зависимость имеет экстремальный характер. По мере увеличения функциональных групп в клее адгезионная прочность растет, а затем при определенном их содержании, снижается. Это связано с тем, что при большом содержании функциональных групп возрастает межмолекулярное взаимодействие, в результате чего, уменьшается подвижность макромолекул, возрастает жесткость цепей адгезива, затрудняются конформационные превращения макромолекул, что ограничивает доступ макромолекул и их функциональных групп к активным центрам субстрата. В настоящее время накоплен большой объем экспериментальных данных, свидетельствующих о повышении адгезионной прочности при введении в адгезив в оптимальном количестве функциональных групп.

При соединении двух различных по природе субстратов адгезив должен содержать различные по полярности и активности функциональные группы, т. е быть бифильным. При изготовлении резины применяют специальные пропиточные составы, обеспечивающие связь между резиной и кордом. При производстве стеклопластиков также существует необходимость применения бифильных соединений, которые, как правило, применяются в виде аппретов, наносимых на поверхность стеклонаполнителей, при последующей их обработкой полимерным связующим. Стеариновая кислота, которую применяют для обработки поверхности металла с целью увеличения прочности связи с неполярным полиэтиленом, и представляет собой бифильное соединение, повышающее прочность КМ в системе “ полиэтилен - металл“. При креплении резины к металлу используют клей, обладающий высокой адгезией к обоим склеиваемым материалам.

Функциональные группы в адгезиве получают при синтезе адгезива, окислением, прививкой мономера или введением в его состав активных добавок. Из соединений для прививки применяют мономеры, содержащие функциональные группы:

- NH2; - C2H4OH; (H2PO)4;-  , обладающие акцепторными свойствами. В этом случае между полимером и металлом происходит хемосорбционное взаимодействие с образованием координационных или ионных связей. Максимальная адгезия наблюдалась в случае прививки эпоксидной группы. Например, в системе “ полиэтилен - алюминий“ адгезионная прочность возрастала в 2 и более раз.

, обладающие акцепторными свойствами. В этом случае между полимером и металлом происходит хемосорбционное взаимодействие с образованием координационных или ионных связей. Максимальная адгезия наблюдалась в случае прививки эпоксидной группы. Например, в системе “ полиэтилен - алюминий“ адгезионная прочность возрастала в 2 и более раз.

В общем случае процесс взаимодействия функциональных групп адгезива с соответствующими группами субстрата весьма сложен и для конкретной системы протекает специфично в зависимости не только от наличия и вида функциональных групп, но и от структуры и строения полимера, его молекулярной массы, длины и гибкости макромолекул, от вида и свойств надмолекулярных образований. Установлено, что наличие функциональных групп и их количество не может однозначно свидетельствовать о достижении максимальной адгезионной прочности. Это является следствием неравноценности функциональных групп и доступности, как со стороны адгезива, так и со стороны субстрата. С учетом стерических эффектов значительная часть функциональных групп на границе раздела адгезив – субстрат в межмолекулярном взаимодействии не могут участвовать.

Неравноценность функциональных групп обуславливается их строением и составом, положением на границе раздела фаз. Следует отдавать предпочтение полярным группам с подвижным атомом водорода или группам, имеющим гетероатомы с необобщенными электронами. Об этом свидетельствуют многочисленные примеры активности гидроксильных, карбоксильных, нитрильных, эпоксидных, изоционатных групп. Нельзя не учитывать активность полимеров с сопряженными связями.

Любое химическое взаимодействие происходит с определенной величиной энергии активации. Отсюда следует, что наибольшая адгезионная прочность будет достигаться, когда процесс идет с наименьшей энергией активации. Чем ниже энергия активации, тем больше число связей образуется между адгезивом и субстратом.

Выбор адгезива с оптимальными свойствами, подготовка поверхности субстрата являются обязательными, но не достаточными факторами обеспечения необходимой адгезионной прочности. Важным и эффективным способом достижения максимальной адгезионной прочности является выбор оптимальных условий формирования адгезионного соединения.

К таким условиям, обеспечивающим достижение более полного контакта адгезива с субстратом, являются вязкость адгезива, температура, среда, давление прижатия, время выдержки, и т.п. Необходимо учитывать поведение адгезива, изменение его свойств и структуры при изменении температуры, давления окружающей среды (вакуум или повышенное давление), вероятность деструкции при повышенных и стеклование при пониженных температурах.

Одним из путей повышения адгезионной прочности является целенаправленное изменение физико-химических свойств поверхности субстрата. Это изменение связано с подготовкой поверхности. Известны физический, механический, химический методы. В некоторых случаях применяются их комбинации.

Одним из широко распространенных методов подготовки поверхности является механический метод, заключающейся в очистке поверхности от загрязнений органического и неорганического происхождения (масел, оксидов, солей и других). Поверхность полимерного субстрата может быть загрязнена низкомолекулярными продуктами полимеризации (поликонденсации), мономерами и другими ингредиентами полимерной композиции. Необходимо также учитывать и вероятность выделения побочных продуктов на границе раздела при отверждении адгезива.

Загрязнения на поверхности независимо от природы создают пограничный слой с более низкими физико-механическими характеристиками, что, в конечном итоге ослабляет адгезионное взаимодействие. Поэтому удаление таких поверхностных слоев является одним из эффективных способов повышения адгезионной прочности.

Примерами обработки поверхности являются удаление оксидной, рыхлой пленки с поверхности металла, например, «ржавчины» - с железа, очистка поверхности стеклянных волокон от "замасливателей" в производстве стеклопластиков.

К этой же группе механических методов можно отнести методы искусственного изменения микрорельефа поверхности субстрата. Например, в различных отраслях резинотехнической промышленности при склеивании резины ее поверхность делают шероховатой. Правда, здесь необходимо упомянуть и о том, что при этом удаляется слой «старой», окисленной резины, что также способствует повышению адгезии. Шлифование, травление, зашкуривание применяют и для металлов, дерева, стекла и других материалов.

Создание искусственного микрорельефа поверхности субстрата хотя и приводит к увеличению площади фактического контакта на границе адгезив-субстрат, но, если не будет изменена природа поверхностного слоя, не изменится характер сил межмолекулярного взаимодействия на границе, то рассчитывать на значительное повышение адгезионной прочности не приходится.

МЕТОДЫ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ

За меру прочности адгезионного соединения могут быть приняты сила, энергия или время. Различают разрушающие и неразрушающие методы определения адгезионной прочности (31).

8.1 Неразрушающие методы определения адгезионной прочности

Во многих случаях можно измерить адгезию без нарушения адгезионной связи - разрушения образца. При этом используют неразрушающие методы испытания, например, дефектоскопию. Важной характеристикой является долговечность адгезионных соединений, которая обусловлена сочетанием многих факторов – физико-механическими свойствами адгезива и субстрата, технологией получения соединений, видом, величиной и интенсивностью приложения нагрузки, температурой и влажностью среды. Особое значение имеет оценка внутренних напряжений, возникающих в адгезиве. Для оценки внутренних напряжений применяют как экспериментальные, так и расчетные способы.

Методы определения внутренних напряжений можно разделить на две группы - механические и физические. Механические методы основаны на измерении деформации образца, вызванной внутренними напряжениями. Деформация образца материала происходит в результате нарушения равновесия сил и переходу к новому равновесному положению. По назначению деформации в соответствии с теорией упругости рассчитывают значения внутренних напряжений.

Из механических методов применяют консольный (по величине прогиба образца «адгезив-подложка»), тензометрический (по фиксации усадки - относительной деформации материала под действием внутренних напряжений).

Для регистрации внутренних напряжений нашли применение оптический (бесконтактный способ измерения прогиба стрелы), микроскопный, электрический.

Для измерения величины внутренних напряжений с использованием консольного метода применяют оптический, микроскопический, интерференционный, электрические способы измерения стрелы прогиба.

Физические методы измерения напряжений основаны на регистрации по изменению физических свойств от внутренних напряжений. При возникновении внутренних напряжений изменяются многие свойства материалов - оптические, электрические, магнитные, структура кристаллической решетки и ее параметры, твердость и др.

Широко применяется оптический метод, основанный на эффекте двойного лучепреломления под действием напряжения. При освещении таких оптически активных веществ с поляризованным свойством появляется окраска или полосы интерференции, по которым рассчитывают внутренние напряжения. Этот метод применим для кристаллов, неорганических стекол, некоторых полимеров, оптически чувствительных покрытий, а также при измерении внутренних напряжений в реальных конструкциях из органического или оптического стекол.

Внутренние напряжения в кристаллических материалах могут быть измерены по изменению параметров кристаллической решетки рентгенографическими или электронографическими способами.

В некоторых случаях напряжения оценивают по напряжению в подложке. Для этого на изучаемый объект наносят оптически активную подложку - слой, который копирует деформацию объекта. По величине деформации этого слоя судят о внутренних напряжениях.

Разработан ряд косвенных методов определения внутренних напряжений по изменению цвета покрытий-подложки, по трещинам в покрытии, нанесенным на материал.

Известны еще несколько методов измерения адгезии, классификация которых затруднена. Одним из них является определение прочности адгезии методом решетчатого надреза. Этот метод заключается в определении количества отслоившихся квадратиков адгезионного слоя после нанесения на покрытие надрезов. При хорошей адгезии квадратики покрытия (адгезива) после нанесения надрезов не отслаиваются. При низкой адгезии пленка покрытия отслаивается по всей решетке.

8.2 Разрушающие методы определения адгезионной прочности

Разрушающие методы измерения адгезионной прочности основаны на определении приложенного внешнего усилия, под действием которого в адгезионном соединении возникают нормальные и тангенциальные напряжения, приводящие к разрушению соединения. По способу нарушения адгезионной связи эти методы можно классифицировать на неравномерный и равномерный отрывы и сдвиг. Они могут быть статистическими и динамическими. Различают методы равномерного и неравномерного разрушения соединения.

При равномерном разрушении композиционного материала путем сдвига или отрыва предполагается, что нарушение связи между адгезивом и субстратом по всей площади контакта будет происходить одновременно. Критерием в этом случае считают сопротивление, которое необходимо преодолевать при нарушении контакта. Эта приближенная характеристика адгезионной прочности, как одновременное разрушение по всей площади контакта, является маловероятным и не всегда реализуется на практике.

В зависимости от метода испытания за меру адгезионной прочности могут быть приняты сила, работа, ударная вязкость. Сопротивление отслаиванию (расслаиванию) при неравномерном отрыве - есть сила, затрачиваемая при отслаивании. Часто при отслаивании определяют работу, которая называется удельной или работой адгезии. Иногда величину адгезии характеризуют временем, необходимым для нарушения связи между адгезивом и субстратом под действием определенной нагрузки.

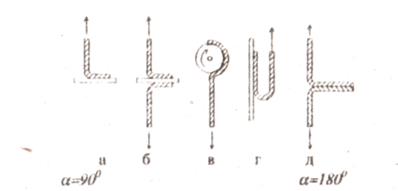

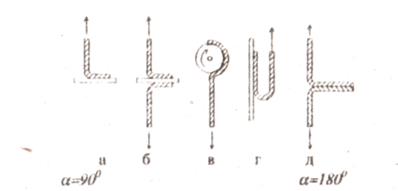

Методы неравномерного отрыва. Эти методы наиболее распространены, позволяющие выявить колебания в величине адгезии на отдельных участках испытуемого образца. Они дают хорошую воспроизводимость результатов и отличаются простотой. Методы неравномерного отрыва весьма разнообразны. Общим признаком для них является нарушение связи адгезив-субстрат, причем усилие прикладывается не к центру соединения, а к одному из его краев, поэтому связь нарушается постепенно. Схемы испытаний на неравномерный отрыв приведены на рисунке 8.1.

Наиболее распространены методы неравномерного отрыва-отслаивания или расслаивания. Разделение двух гибких материалов называют расслаиванием, а отделение гибкого материала от жесткого - отслаиванием.

Часто при отслаивании (расслаивании) определяют работу, отнесенную к единице площади, которую называют удельной работой отслаивания или работой адгезией.

В некоторых случаях адгезионную прочность характеризуют временем, необходимым для нарушения между адгезивом и субстратом под действием постоянной нагрузки, т.е. оценивают долговечность адгезионного соединения.

Рисунок 8.1. Схемы испытаний по отслаиванию жестких материалов:

а) растяжение блочных материалов; б, в) изгиб для плиточного или

листового материала; г) консольный изгиб

Анализ явлений, протекающих при отслаивании, затруднителен из-за сложности процесса. Установлено, что распределение напряжений в системе зависит от угла приложения силы. Меняя угол приложения силы, можно получить только сдвиг, расслаивание или их сочетание. Сопротивление отслаиванию при равной скорости и других условиях является функцией угла отслаивания, т. е. угла между направлением действующей силы и плоскостью склеивания.

В общем виде эта зависимость выражается формулой:

8.1

8.1

где  - работа отслаивания при

- работа отслаивания при  ;

;  - работа отслаивания при

- работа отслаивания при  , k - коэффициент

, k - коэффициент  при

при

Напряжения, возникающие под действием приложенной внешней силы, распределяются равномерно по толщине и ширине образца и зависят от передвигающейся границе разрушения. Обнаружена связь между силой, необходимой для установления стационарного процесса отслаивания, углом отслаивания и геометрическими размерами образца. Минимальное сопротивление отслаиванию наблюдается при  . С уменьшением а сопротивление отслаиванию постепенно возрастает и при а =0 разрушение осуществляется только сдвигом (рисунок 8.2).

. С уменьшением а сопротивление отслаиванию постепенно возрастает и при а =0 разрушение осуществляется только сдвигом (рисунок 8.2).

Рисунок 8.2. Схема испытаний по отслаиванию гибких материалов от жесткой поверхности (а, б, в, г) и расслаиванию гибких материалов (д).

Метод равномерного отрыва. Этим методом измеряют величину усилия, необходимого для отделения адгезива от субстрата одновременно по всей площади контакта. При этом усилие прикладывается перпендикулярно плоскости адгезионного шва, а величина адгезии характеризуется силой, отнесенной к единице площади контакта.

Обычно для измерения адгезии используют образцы типа грибка, между торцевыми поверхностями, в которых находится адгезив (рисунок 8.3).

Рисунок 8.3. Образцы для определения адгезии эластичных адгезивов к твердым материалам

С помощью грибков определяется адгезионная прочность различных адгезивов – резины, клеев, лакокрасочных покрытий. Конструкции схем измерения могут быть различными (рисунок 8.4, 8.5).

Рисунок 8.4. Схема измерений адгезии полимеров к металлам и другим твердым материалам. Цилиндрические образцы-грибки с торцевым (а), основным (б) и резьбовыми креплениями

Рисунок 8.5 Схема измерений адгезии различных адгезивов к материалам методом отрыва: а) резина к ткани; б) смола к стеклу; в) заливочный компаунд

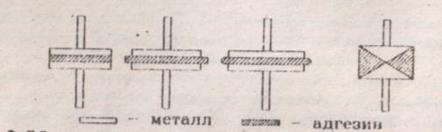

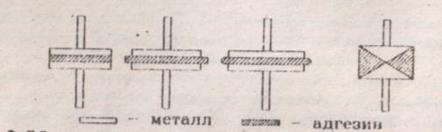

Иногда для измерения методом отрыва применяют образцы в виде крестовин (рисунок 8.6).

Рисунок 8.6. Определение адгезии различных материалов на образцах в виде крестовин

В образцах типа грибков и крестовин под действием нагрузки возникают сложные и неоднородные напряжения. Адгезив растягивается сильнее, чем субстрат, в большей степени подвергается поперечному сжатию, в результате чего возникают сдвиговые напряжения. Результирующие напряжения в слое адгезива оказываются неодинаковыми в различных местах площади контакта. Кроме того, растягивающие усилия прикладываются не всегда строго по оси образца. Все это вызывает наряду с отрывом и явление отслаивания. Более равномерного распределения напряжений можно добиться увеличением длины цилиндрического образца и уменьшением площади склеивания. Особенно велика неоднородность напряжений в образцах типа крестовины (изгиб брусков), что требует применения более массивных брусков.

Есть и другие методы определения адгезии, например, метод скрещенных нитей, метод штифтов (рисунок 8.7).

Рисунок 8.7. Определение адгезионной прочности методом скрещенных нитей (а) и штифтов (б)

Метод сдвига. Сдвиговые (касательные) напряжения в адгезионных соединениях создаются растяжением или сжатием (рисунок 8.8, 8.9)

Рисунок 8.8. Схемы испытаний адгезионных соединений на сдвиг с растяжением

а) односторонний шов внахлестку; б) двусторонний; в)односторонний шов внахлестку с накладкой; г) двусторонний шов с накладкой; д) склеенный шов

Рисунок 8.9. Схема испытаний адгезионных соединений на сдвиг сжатием: а, б) плиточные материалы одно- и двустороннего соединения; в, г) соединение цилиндра и стержня

Перед методами растяжения и сжатия существенное преимущество имеет метод испытания на сдвиг при кручении образцов (рисунок 8.10). При кручении возникает чистый сдвиг без отрывающего усилия.

Рисунок 8.10. Схемы испытаний адгезионных соединений на сдвиг при кручении:

а) соединение стержней встык; б) соединение труб внахлестку; в) соединение стержня с трубой внахлестку; г) соединение труб встык

Все описанные методы характеризуются кратковременным приложением нагрузки, т. е. относятся к статическим. Особую ценность представляют динамические испытания, с помощью которых устанавливается способность соединения адгезив-субстрат противостоять действию переменных нагрузок.

Динамические методы испытания. При этих испытаниях работоспособность изделий характеризуется числом деформаций до разрушения. Если разрушения добиться не удается, то после приложения некоторого числа циклов деформации определяется адгезия принятым статическим методом. При этом сравнивают адгезионную прочность до и после воздействия (утомления), определяя, таким образом, величину уменьшения адгезии в результате воздействия циклической нагрузки. Динамические методы испытания соединений проводят при сдвиге, неравномерном и равномерном отрывах. Для проведения испытаний применяют машины, обеспечивающие напряжения с частотой 500-3000 циклов в минуту. Для динамических методов дополнительным критерием может также служить число циклов нагружения до разрушения.

Наряду с количественной оценкой адгезионной прочности необходимо отметить и учитывать характер разрушения - когезионный, адгезионный или смешанный.

, обладающие акцепторными свойствами. В этом случае между полимером и металлом происходит хемосорбционное взаимодействие с образованием координационных или ионных связей. Максимальная адгезия наблюдалась в случае прививки эпоксидной группы. Например, в системе “ полиэтилен - алюминий“ адгезионная прочность возрастала в 2 и более раз.

, обладающие акцепторными свойствами. В этом случае между полимером и металлом происходит хемосорбционное взаимодействие с образованием координационных или ионных связей. Максимальная адгезия наблюдалась в случае прививки эпоксидной группы. Например, в системе “ полиэтилен - алюминий“ адгезионная прочность возрастала в 2 и более раз.

8.1

8.1 - работа отслаивания при

- работа отслаивания при  ;

;  - работа отслаивания при

- работа отслаивания при  , k - коэффициент

, k - коэффициент  при

при

. С уменьшением а сопротивление отслаиванию постепенно возрастает и при а =0 разрушение осуществляется только сдвигом (рисунок 8.2).

. С уменьшением а сопротивление отслаиванию постепенно возрастает и при а =0 разрушение осуществляется только сдвигом (рисунок 8.2).