Машины и устройства непрерывного действия предназначены для перемещения навалочных и штучных грузов непрерывным потоком по заданной трассе не останавливая рабочий орган для захвата и освобождения груза.

По способу передачи перемещаемому грузу движущей силы, различают транспортирующие машины: с приводом (механическим, электрическим, гидравлическим, пневматическим); самотечные (гравитационные) устройства, в которых груз перемещается под действием собственной силы тяжести; пневматического и гидравлического транспорта, в которых движущейся силой являются поток воздуха или струя воды.

Классификация погрузочно-разгрузочных средств непрерывного действия представлена в табл..

| Конвейеры

| С тяговым элементом

| Ленточные, пластинчатые, скребковые, ковшовые, подвесные

|

Без тягового элемента

| Винтовые, роликовые, вибрационные, качающиеся

|

| Элеваторы

| Ковшовые, полочные, люлечные

|

| Установки пневматического транспорта

| Всасывающие, нагнетательные, комбинированные

|

| Установки гидравлического транспорта

| Самотечные, напорные

|

| Самотечные устройства

| Наклонные плоскости, лотки, желоба, самотечные трубы, винтовые и роликовые спуски, бункеры

|

| Погрузчики непрерывного действия

| Многоковшовые, роторные, скребковые

|

Конвейеры - это машины для перемещения непрерывным или почти непрерывным потоком насыпных, навалочных и тарно-штучных грузов ограниченной массы.

Основными видами конвейеров являются:

• ленточный конвейер - машина непрерывного действия, несущим и тяговым органом которой является гибкая лента;

• пластинчатый конвейер - машина непрерывного действия, у которой тяговым органом является цепь (одна или две), а грузонесущим органом - жесткий металлический (деревянный, пластмассовый, резинотканевый) настил (полотно), состоящий из пластин, которые закреплены на цепях, движущихся по направляющим путям;

• скребковый конвейер - машина непрерывного действия, тяговым органом которой являются цепи, а перемещение груза осуществляется волочением по желобу или настилу при помощи скребков, прикрепленных к цепям;

• ковшовый конвейер - машина непрерывного действия, у которой к пластинчатым тяговым цепям шарнирно прикреплены ковши и перемещение груза происходит по сложной

трассе с горизонтальным и вертикальными участками, расположенными в вертикальной плоскости;

• подвесной конвейер - конвейер, у которого перемещение груза осуществляется при помощи емкостей (например, короба), подвешенных к кареткам или тележкам, движущихся вместе с ходовой частью (цепью с роликами) по подвесному направляющему пути сложного замкнутого контура (прикрепленному обычно к перекрытию здания);

• винтовой конвейер - конвейер, у которого перемещение груза осуществляется вращающимся винтом;

• роликовый конвейер - конвейер, у которого перемещение грузов осуществляется по стационарным роликам, оси которых укреплены на специальной раме со стойками;

• качающийся конвейер - конвейер, у которого перемещение грузов осуществляется по наклонной качающейся поверхности.

Сравнительная характеристика основных видов конвейеров представлена в табл. 1.15.

Элеваторы - это машины, служащие для перемещения в вертикальном или наклонном направлениях навалочных грузов с помощью непрерывно движущихся ковшей, или для перемещения штучных грузов с помощью жестких (люлечных) захватов.

Ковшовый элеватор состоит из ковшей, прикрепленных к бесконечно замкнутой ленте, огибающей верхний и нижний барабаны. В верхней части элеватора размещается привод с электродвигателем и храповиком для предотвращения обратного хода ветви с гружеными ковшами при остановке элеватора. Разгрузка ковшей происходит вследствие центробежной силы выбросом груза в выходное отверстие элеватора. Как правило, элеватор по всей высоте заключен в металлический кожух. Производительность ковшовых элеваторов составляет 5-500 м3/ч, высота подъема груза до 70 м.

Таблица 1.15

|

| Сравнительная характеристика основных видов конвейеров

|

| Вид конвейера

| Производительность

| Основная сфера применения

| Достоинства

| Недостатки

|

| Ленточный

| Производительность до 20000 т/ч, ширина ленты 100-3000 мм, скорость до 6-8 м/с

| Промышленность, строительство, добыча полезных ископаемых, сельское хозяйство, склады и др.

| Высокая производительность; возможность создания длинных и сложных трасс; простота конструкции; простота в эксплуатации; возможность автоматизации управления; высокая надежность

| Высокая стоимость ленты и роликов; трудности при транспортировании пылевидных, горячих и тяжелых грузов; небольшой угол наклона трассы (18-20°)

|

| Пластинчатый

| Производительность 200-2000 т/ч, ширина полотна от 500 мм, скорость до 1,25 м/с

| Металлургическая промышленность, машиностроение, склады, предприятия стройматериалов

| Возможность транспортирования большого ассортимента грузов; работоспособность при высоких и низких температурах; разнообразие трасс транспортирования; высокий угол наклона трассы (до 80°)

| Большая масса и сложность изготовления; высокая стоимость; сложность промежуточной разгрузки конвейеров с бортовым настилом; сложность эксплуатации и ремонта

|

| Скребковый

| Производительность 300-600 т/ч, ширина скребков 200-120 мм, скорость 0,1-1,0 м/с

| Пищевая, химическая, металлургическая, деревообрабатывающая отрасли промышленности, сельское хозяйство, производство стройматериалов и др.

| Простота конструкции, малая высота, безопасность, возможность транспортирования по сложным трассам без перегрузки

| Измельчение груза при транспортировании; высокая энергоемкость; шумность; возможность образования заторов груза

|

| Ковшовый

| Производительность до 400 т/ч, емкость ковшей менее 300 л; скорость до 0,3 м/с

| Промышленность, строительство, погрузочно-разгрузочные работы и др.

| Возможность транспортирования грузов по вертикальным, горизонтальным, наклонным участкам; удобство загрузки и выгрузки; высокая сохранность груза при транспортировании

| Сложность конструкции и эксплуатации; большой вес; высокая стоимость и эксплуатационные затраты

|

| Винтовой

| Производительность до 400 т/ч

| Химическая, мукомольная промышленность, производство строительных материалов

| Простота устройства и технического обслуживания; небольшие габаритные размеры; герметичность

| Высокий расход электроэнергии, измельчение груза при транспортировании; возможность образования заторов груза

|

Люлечные и полочные элеваторы используют для подъема штучных грузов. Принцип их работы аналогичен ковшовым, а вместо ковшей используются люльки, полки или захваты, прикрепленные к тяговому элементу (цепи).

Погрузчики и разгрузчики непрерывного действия - машины, служащие для перемещения груза путем захвата из штабеля специальными погрузочными (зачерпывающими, нагребающими) органами и транспортирования его к месту разгрузки непрерывным потоком. Они предназначены для механизации погрузочно-разгрузочных работ с сыпучими и навалочными грузами на складах, перегрузочных пунктах, в строительстве, сельском и коммунальном хозяйствах.

Конструкция погрузчиков состоит из: захватывающего органа (питателя), предназначенного для забора груза из штабеля; транспортирующего передаточного органа, состоящего из приемного или основного конвейера, погрузочного или отвального поворотного конвейера (первый передает захваченный питателем груз далее на второй конвейер, который может изменять высоту разгрузки); самоходного ходового устройства (шасси); силовой части (двигатель с трансмиссией); кабины управления.

По типу шасси различают погрузчики на пневмоколесном, гусеничном и рельсовом ходу. В качестве силовой установки могут быть использованы электродвигатели или двигатели внутреннего сгорания.

Наиболее распространены следующие виды погрузочных машин:

• погрузочные машины с многоковшовым погрузочным органом в виде цепного ковшового элеватора. Зачерпываемый ковшами и поднимаемый ими на некоторую высоту груз через центрально расположенную воронку передается на консольно укрепленный ленточный конвейер;

• погрузочные машины с ковшово-роторным экскавацион-ным и зачерпывающим органом. Груз из штабеля зачерпывается ковшами, симметрично расположенными на роторном колесе, установленном в головной части поворотной стрелы конвейера. После подъема вверх, груз выгружается на приемный лоток основного конвейера;

• погрузочные машины с подгребающими дисками и лапами. Груз подается к оси скребкового конвейера путем вращения навстречу друг другу дисков (или лап).

Установки пневматического транспорта - погрузочно-разгрузочные средства, в которых груз перемещается по трубопроводу в струе воздуха. Перемещение происходит вследствие разности давлений в начале и конце трубопровода, благодаря нагнетанию или созданию вакуума с помощью насосов. Данные установки используют для перемещения навалочных, сыпучих, пылевидных грузов.

По способу получения разности давления в начале и конце трубопровода, пневматические установки делятся на: всасывающие (вакуумные), нагнетательные (напорные) и комбинированные.

Во всасывающей установке груз забирается через всасывающую насадку в рабочий трубопровод и перемещается до приемного резервуара-отделителя, где отделяется от воздуха вследствие резкой потери скорости. Далее воздух, содержащий мелкую пыль, отсасывается во второй резервуар меньшего объема (пылеуловитель) и выбрасывается в атмосферу. В нагнетательных установках сжатый воздух от компрессора через ресивер, маслоотделитель и водоотделитель поступает в камерный питатель, из которого груз захватывается струей воздуха, перемещается по трубопроводу в приемный бункер и там накапливается, а воздух через фильтр выходит в атмосферу.

Самотечные устройства - погрузочно-разгрузочные средства, в которых грузы перемещаются вниз по наклону или вертикали в результате действия собственной силы тяжести (сил гравитации), без дополнительной затраты энергии извне.

Основными видами самотечных устройств являются:

• наклонные лотки - наклонные плоскости, как правило, обрамленные бортами. Ширина их должна превышать ширину груза, а высота бортов - не менее 2/3 высоты груза;

• спуски (винтовые и каскадные). Винтовые представляют собой наклонную плоскость, как бы обвитую вокруг цилиндра. При спуске груз прижимается к борту, испытывая сопротивление движению, что обеспечивает плавность разгрузки. Каскадные спуск представляет собой ступенчатые плоские поверхности, по которым груз поочередно перемещается вниз;

• самотечные трубы - закрытые наклонные лотки в виде труб круглого или прямоугольного сечения, для перемещения сыпучих грузов;

бункеры - саморазгружающиеся емкости, которые в течение длительного времени заполняются навалочным (насыпным) грузом, а затем быстро загружаются в транспортные средства (или конвейер) под действием силы тяжести.

Техническая производительность для ПРС непрерывного действия рассчитывается по формуле

Пт =3600qHV, где qH - масса груза, приходящаяся на единицу длины рабочего органа (например, нагрузка на 1 метр конвейерной ленты), т/м; V - скорость перемещения рабочего органа, м/с.

Техническая производительность пневматических установок и гидравлических устройств рассчитывается по формуле

Пт - 3,6yвМUв, где ув - плотность атмосферного воздуха или воды, т/м3;/л - массовая концентрация материала в воздухе или воде; Uв - расход воздуха, м/с, определяется как

Uв=

где vв - скорость движения воздуха, м/с; d - диаметр трубопровода, м.

Эксплуатационная производительность - средняя фактическая производительность ПРС в конкретных условиях с учетом простоев. Эксплуатационная производительность рассчитывается

по формуле Пэ=Пткв, где кв - коэффициент использования ПРС во времени.

Назначение и классификация основных типов грузозахватных устройств

Грузозахватные устройства предназначены для захвата и соединения груза с погрузочно-разгрузочными средствами. Они делятся на два основных типа: грузозахватные органы и грузозахватные приспособления.

Грузозахватные органы - часть ПРС, находящаяся в постоянном соединении с ПРС и являющаяся элементом механизма подъема (например, крюки).

Грузозахватные приспособления - самостоятельное изделие многократного пользования, не являющееся частью ПРС, навешиваемое на грузозахватный орган (например, стропы).

По конструкции грузозахватные устройства делятся на универсальные, предназначенные для работы с широкой номенклатурой размеров и конфигурации грузов (например, крюки), и специальные, предназначенные для обработки конкретных грузов (например, спредер).

По степени механизации грузозахватные устройства подразделяются на: ручные, когда все операции по захвату и отсоединению груза выполняются вручную; полуавтоматические - обеспечивающие выполнение каких-либо операций по захвату и отсоединению груза без участия человека; автоматические - все операции по захвату и отсоединению груза выполняются без участия человека.

По способу взаимодействия с грузом, грузозахватные приспособления делятся на: зачерпывающие (груз зачерпывается элементами грузозахватного устройства и размещается внутри него, например, грейфер или ковш); поддерживающие (груз зацеплен за элементы грузозахватного устройства и поддерживается ими, например, стропы или траверсы); зажимные (груз зажимается элементами грузозахватного устройства и удерживается ими за счет силы трения, например, клещевые или фрикционные захваты); притягивающие (груз удерживается за счет силы различной природы, создаваемой между грузом и грузозахватным устройством, например, вакуумные или электромагнитные захваты).

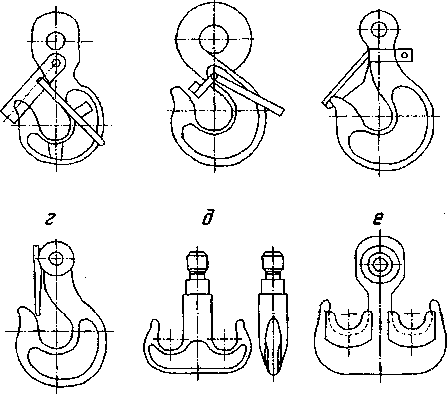

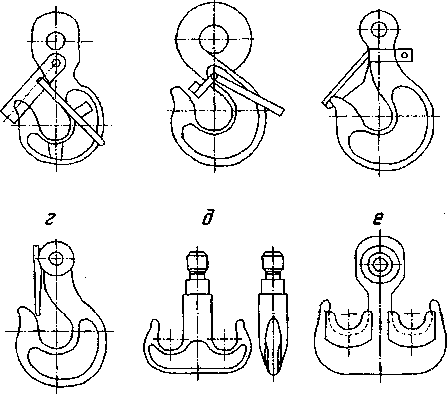

Крюки - детали грузоподъёмных машин для подвешивания грузов или грузозахватных приспособлений к канатам или цепям механизмов подъёма (рис. 1.25). Они применяются в качестве самостоятельных грузозахватных устройств, или могут являться концевым элементом грузозахватного устройства. По способу изготовления, крюки делятся на кованые и штампованные (пластинчатые), а по форме различают однорогие и двурогие, грузоподъемностью от 0,25 до 100 т.

а б в

Рис. 1.25. Схемы крюков: а-г - однорогие; д,е - двурогие

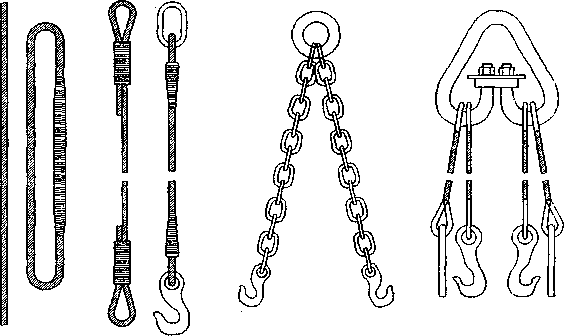

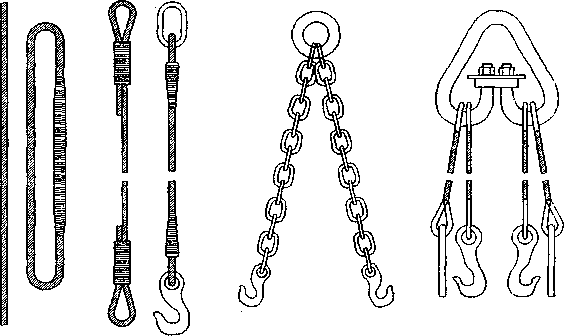

Стропы - отрезки канатов или цепей, соединенные в кольца или снабженные концевыми захватными элементами, обеспечивающими быстрое, удобное и безопасное закрепление грузов. По конструкции стропы бывают двух основных видов (рис. 1.26): в форме замкнутой кольцевой петли, охватывающей поднимаемый груз и надеваемой на крюк; в форме двух, трех, четырех отельных отрезков каната, которые с одной стороны соединены металлическим кольцом для навески на крюк, а с другой - оборудованы крючьями для захвата груза, соответственно, в двух, трех или четырех точках.

Траверсы - съемные грузозахватные устройства, предназначенные для строповки и подъема длинномерных, крупногабаритных грузов путем присоединения последних к траверсе (балке) одновременно в нескольких местах при помощи грузозахватных устройств, смонтированных на траверсе. Это обеспечивает снижение сжимающих усилий, действующих на груз (их воспринимает сама траверса), уменьшение расстояния между крюком подъемного механизма и грузом, а также позволяет объединить отдельные грузы для одновременного их подъема, с целью лучшего использования грузоподъемности. Грузоподъемность универсальных траверс составляет от 4 до 16 т.

Рис. Схемы строп: а - отрезок каната; б - универсальный канатный строп; в, г - одноветвевой с петлями и крюками; д - двухветвевой цепной; е - четырехветвевой канатный

Подхваты-грузозахватные устройства, рабочие органы ко

торых располагаются непосредственно под грузом или проходят в

монтажные петли, отверстия груза или поддона, на котором лежит

груз. По своей конструкции они различаются на лапчатые, виль

чатые коромысловые (применяют для строповки эле

ментов, имеющих сквозные отверстия), подхваты-футляры (при

меняют для погрузки и разгрузки тарно-упаковочных и штучных

грузов, сформированных в пакеты как на поддонах, так и без них),

а бег

1 - рама; 2 - Г-образные рычаги; 3 - цепная вспомогательная подвеска;

4 - навесное звено; 5 - цепная основная подвеска

Рис. 1.27. Схемы подхватов: а - лапчатый; б - вильчатый;

в - коромысловый; г - подхват-футляр

Клещевые захваты - зажимные грузозахватные устройства в виде клещей, свободные концы которых изогнуты по форме груза, или снабжены колодками, прижимаемыми к грузу для удержания последнего посредством сил трения. В зависимости от способа захвата и удержания груза, они делятся на охватывающие (рис. 1.28), которые концами рычагов охватывают груз или его элементы; зажимные (рис. 1.29), которые рычагами удерживают груз путем сжатия и распора изнутри; фрикционные, в которых груз удерживается силой трения путем его сжатия прижимными элементами.

1 - съемные опоры; 2,5,7 - упоры; 1 - колодка; 2 - ручка защелки;

3 - фиксирующий рычаг; 4,6,8 - 3 - рычаг; 4 - строп; 5 - серьга;

оси; 9 - захватывающие лапы 6 - защелка.

Рис. 1.28. Схема охватывающе- Рис. 1.29. Схема зажимного

го клещевого захвата клещевого захвата

Эксцентриковые захваты - зажимные грузозахватные устройства, в которых захват груза осуществляется эксцентриком (кулачком, диском, рычагом), насаженным на вал таким образом, что его центр смещен относительно геометрической оси вала на определенное расстояние (рис. 1.30).

Они делятся на две группы: с односторонним и двухсторонним расположением эксцентриков. Наибольшее распространение они получили для перемещения листовых материалов, металлических бочек (за отбортовку), металлопроката.

Клиновые захваты -

зажимные грузозахватные устройства, используемые для перемещения грузов, имеющих круглые отверстия (полости). Застропка груза осуществляется путем размещения в отверстии груза распорного элемента и конусообразного клина.

Электромагниты - гру

зозахватные устройства,

Рис. 1.30. Схема эксцентриковых предназначенные для подъ-

грузозахватных устройств ема и перемещения грузов

из ферромагнитных материалов. Электромагниты изготавливаются круглой (тип М) и прямоугольной (тип ПМ) формы, грузоподъемностью от 6 до 20 т. Круглые электромагниты используют для перегрузки грузов разнообразной формы и различных размеров (слитков, листов, скрапа, стружки). Прямоугольные электромагниты служат для захвата грузов правильной (прямоугольной) формы (балок, рельсов, болванок, труб, листовой стали).

Вакуумные захваты - грузозахватные устройства, предназначенные для перегрузки немагнитных грузов (цветных металлов, фанеры, древесно-волокнистых плит, шифера, стекла), путем создания разряжения воздуха (вакуума) в вакуумной камере, установленной на поверхности груза. В зависимости от способа создания в камере вакуума, захваты разделяются на насосные и безнасосные. Наибольшее распространение получили вакуумные захваты с насосами. Такие захваты состоят из камер (присосов) с дисками, насоса с электрическим приводом, ресивера и аппаратуры управления. Для подъема груза диск накладывается на поверхность груза, после чего включается насос, откачивающий воздух для создания вакуума. Для освобождения груза камеру соединяют с атмосферой.

Спредеры - специальные навесные устройства для автоматического захвата контейнеров. По конструкции спредеры делятся на: жёсткие (не меняющие габаритных размеров и предназначенные для работы с контейнерами определённого типа); телескопические (оборудованные специальной раздвижной рамой и предназначенные для работы с контейнерами различных типов); специальные (для работы с автоконтейнеровозами и трейлерами). По

способу подвески различают спредеры на гибкой канатной подвеске (применяются на кранах) и на жёсткой подвеске, оснащённой механизмами наклона раздвижной рамы (применяются на ричста-керах). По способу захвата контейнера, спредеры выпускают с захватом сверху и с захватом сбоку.

Грейферные захваты - специальные грузозахватные устройства с поворотными челюстями, предназначенные для работы с насыпными и кусковатыми грузами.

По конструкции грейферные захваты делятся на: двухчелюст-ные (для работы с насыпными и навалочными грузами), многочелюстные (для работы с крупнокусковыми грузами) и трех-четырехлапные (для работы с длинномерными грузами).

По типу привода механизма замыкания челюстей, различают двухканатные и одноканатные грейферы. У двухканатных грейферов одна группа канатов служит для их удержания, подъема и опускания, а другая - для размыкания и замыкания челюстей грейферов (рис. 1.32). У одноканатных грейферов подъем, опускание и закрывание челюстей осуществляются одним грузовым канатом. Наибольшее распространение получили грейферы объемом от 0,8 до 8 м3, грузоподъемностью до 16 т.

1  - ковшеобразные челюсти;

- ковшеобразные челюсти;

2 - траверсы челюстей;

3 - тяги челюстей;

4 - траверсы для опускания и подъема челюстей;

5 - канат для закрытия и открытия челюстей;

6 - канат для подъема грейфера;

7 - подъемный барабан;

8 - барабан для закрытия и открытия челюстей

Рис. 1.32. Схема двухканатного грейфера

Ковши - сменные грузозахватные устройства, являющиеся частью погрузочно-разгрузочных механизмов (экскаваторов, ковшовых, авто- и электропогрузчиков) и предназначенные для работы с навалочными и мелкокусковыми грузами. Экскаваторы комплектуются ковшами вместимостью от 0,15 до 35 м3, погрузчики -

от 0,2 до 2,5 м

Технология погрузочно – разгрузочных работ. Погрузочно –разгрузочные пункты.

Погрузочно-разгрузочные работы на автомобильном транспорте являются наиболее трудоемкой составной частью транспортного процесса. В связи с этим простой автомобилей под погрузочно-разгрузочными операциями и в ожидании их остаются довольно значительными. Это связано с недостаточно высоким уровнем механизации погрузки-разгрузки грузов на транспорте, с нечеткой координацией действий различных организаций при перегрузке грузов в транспортных узлах и по некоторым другим причинам.

Начинается оптимизация процессов погрузки-разгрузки при логистическом подходе с рациональной работой складов, из которых забирается груз с грузоотправителя или на которые сдается груз грузополучателю. Работа на складах должна быть организованна таким образом, чтобы к моменту прибытия транспортного средства груз находился в транспортной таре и упаковке, его местонахождение было легко определяемо, партия груза или контейнер были сформированы с учетом грузоподъемности транспортного средства, тарно-штучные грузы были пакетированы, а средства механизации перегрузочных работ были свободны.

Основными средствами механизации считаются стационарные и козловые краны для контейнеров, тяжеловесных грузов и больших пакетов, а также средства механизации на железнодорожном ходу или на шасси стандартного автомобиля или специальном шасси.

Широко применяются автопогрузчики и средства малой механизации, облегчающие, но не заменяющие ручной труд: роликовые и шарнирные ломы, роликовые контейнеры, домкраты, тележки и лебедки, тал и др.

При логистическом подходе необходимо рассмотреть все возможные варианты по механизации перегрузочных работ для выбора эффективного при сложившихся условиях эксплуатации вида груза, его тары и упаковки.

В соответствии с Уставом автомобильного транспорта погрузка грузов на автомобиль, закрепление, укрытие и увязка грузов должны производиться грузоотправителем, а разгрузка грузов из автомобиля, снятие креплений и покрытий - грузополучателем. Однако, поскольку эта норма является диспозитивной, она применяется лишь в том случае, когда в договоре перевозки (оказания экспедиторских услуг) не предусмотрено иное. В случае отсутствия в договоре разграничения обязанностей между сторонами договора по погрузке или разгрузке грузов грузоотправитель и грузополучатель производят соответственно закрытие и открытие бортов автомобилей и люков автоцистерн, опускание и выемку шлангов из люков автоцистерн, привинчивание и отвинчивание шлангов.

Автотранспортное предприятие или организация могут по соглашению с грузоотправителем или грузополучателем принять на себя погрузку и разгрузку:

а) тарных, штучных и катно-бочковых грузов, доставляемых предприятием торговли и общественного питания с небольшим товарооборотом;

б) иных грузов при наличии у автотранспортного предприятия или организации средств механизации погрузочно-разгрузочных работ.

Соглашение оформляется как отдельным договором, так и включением указанных пунктов в договор перевозки.

В случае заключения долгосрочного договора на перевозку грузов автомобильным транспортом обязанности по погрузке-разгрузке конкретных грузов автотранспортным предприятием могут оформляться приложением к договору, а в основном договоре перевозки предусматриваются лишь условия, обеспечивающие максимальное использование погрузочно-разгрузочных механизмов; обязанность грузоотправителя производить предварительную подготовку грузов (укладку на поддоны, в контейнеры и т.п.) и предоставлять место для стоянки и мелкого ремонта погрузочно-разгрузочных механизмов, а также служебные помещения для устройства раздевалок и для отдыха рабочих.

В договоре автотранспортного предприятия или организации с грузоотправителем и грузополучателем может предусматриваться участие шофера в погрузке и разгрузке грузов в порядке, предусмотренном в Правилах по охране труда на автомобильном транспорте.

В случае участия шофера в погрузке или разгрузке шофер при погрузке принимает груз с борта автомобиля, а при разгрузке груз подается шофером на борт автомобиля

При принятии автотранспортным предприятием на себя обязательств по производству погрузочно-разгрузочных работ оно несет ответственность за порчу или повреждение груза при погрузке и разгрузке, происшедшие по их вине.

- ковшеобразные челюсти;

- ковшеобразные челюсти;