Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

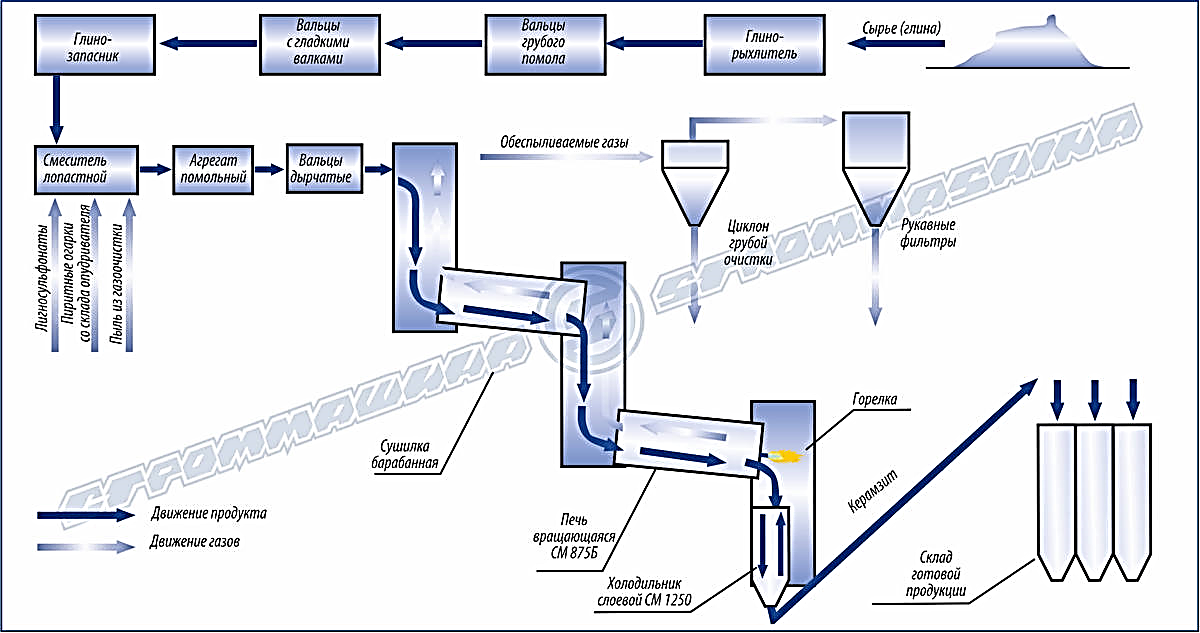

Технологический процесс производства керамзита состоит из пяти этапов. Подготовка сырья, сушка, подогрев, обжиг и охлаждение. После дробления в щековой дробилке, сырьё подается на просеивающее сито для сортировки частиц по размеру – отбираются частицы диаметром 3-5 мм. Затем материал поступает в печь для подогрева. После подогрева, материал немедленно подается в печь с заданной температурой для обжига. После обжига материал охлаждается и становится керамзитом. Технологическая схема производства керамзита представлена на рис.1.1

Рис.1.1. Технологическая схема линии по производству керамзита

Для производства керамзита применяются разные материалы. Основным материалом является глина, котрая в процессе изготовления вспучивается. В результате вспучивания получается легкий поризованный материал с мелкоячеистой структурой, обладающей малой плотностью при значительной прочности и высокими теплозащитными свойствами.

Вспучивание глин при обжиге связано с двумя процессами: газовыделением и переходом глины в пластическое состояние.

Источниками газовыделения являются реакции восстановления оксидов железа при их взаимодействии с органическими примесями, окисление этих примесей, дегидратации гидрослюд и других водосодержащих глинистых минералов, диссоциации карбонатов и т. д. В пиропластическое состояние глины переходят, когда при высокой температуре в них образуется жидкая фаза (расплав), в результате чего глина размягчается, приобретает способность к пластической деформации, в то же время становится газонепроницаемой и вспучивается выделяющими газами.

В процессе изготовления керамзит обжигается во вращающихся печах при температурах газовой среды 1300-1350 C,, à материала 1100-1200 С. Превышение этих пределов температур обжига приводит к пережогу и ухудшению качества керамзита. Так как теоретическая температура горения выше практически необходимой (1300-1350 } для обжига керамзита, процесс горения газа осуществляется с большим коэффициентом расхода воздуха. В зоне вспучивания образуется избыточный кислород, который отрицательно влияет на вспучиваемость.

|

|

Кроме газовой среды, при обжиге керамзита важное технологическое значение имеют скорость и температура нагрева. Поставленный нагрев глинистых пород не создает оптимальных, условий для вспучивания. В результате такого обжига керамзит не обладает мелкоячеистой структурой. При таком нагреве вспучивание происходит только за счет органических примесей или восстановительной окружающей среды. Однако при этом коэффициент вспучивания резко падает. При ускоренной термической обработке внутри материала замедляются окислительные реакции и образуется благоприятная для вспучивания восстановительная среда. Важным условием хорошего вспучивания керамзита является предварительная их тепловая обработка перед вспучиванием до температуры не выше 200-600 С, после чего резко повышается температура в зоне вспучивания до 1300-1350 С.

Специфическими вредностями в производстве керамзита являются большие тепло- и пылевыделения. В ходе этих операций бразуется значительное количество вредных выделений (в первую очередь полидисперсной пыли), локализация и отвод которых от источников выделений осуществляется системами местной вытяжной вентиляции, оснащенными установками пылеулавливания. При работе печей обжига на время от времени повторяется стадия «розжига», когда из-за взрывоопасной концентрации оксида углерода на период времени порядка 30 мин. - 1 час отключаются пылеулавливающие установки.

На данном предприятии цех относится к категории В по взрывопожароопасности. Это является важным условием для необходимой защиты производства от возникновения пожароопасных ситуаций.

Одним из таких условий является защита от попадания молнии.

В качестве молниезащиты данного цеха применяется двойной стержневой молниеотвод. Данная система требует частичной реконструкции т.к. используется на предприятии же длительное время. Одним из путей повышения безопасности при ударе молнии является установка нового вида молниезащиты- активной.

|

|

|

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!