Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Топ:

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Процессы и аппараты химической технологии

Лекция 1

Введение.

Применение основных физических законов к изучению процессов.

Механические процессы

В курсе «Процессы и аппараты» изучаются физико-химические основы процессов, используемых во всех отраслях химической технологии, а также рассматриваются принципы устройства и методы расчета аппаратов, предназначенных для проведения этих процессов. Выявление общих закономерностей протекания различных процессов и разработка методов расчета аппаратуры являются основными задачами науки о процессах и аппаратах химической технологии.

В курсе «Процессы и аппараты» изучаются принципы химической технологии, основанные на законах гидромеханики, теплопередачи и массопередачи, а также механики твердых тел (измельчение и смешение). В зависимости от закономерностей, характеризующих протекание процессов, процессы могут быть разделены на следующие группы:

1 Механические процессы, применяемые для переработки твердых материалов и подчиняющиеся законам механики твердого тела. К таким процессам относятся: перемещение материалов; измельчение; классификация (сортировка) материалов по крупности, их копирование и смешивание.

2 Гидромеханические процессы, используемые при переработке жидкостей и газов; неоднородных систем, состоящих из жидкости и мелко измельченных твердых частиц, взвешенных в жидкости (суспензий). Движение жидкостей, газов и суспензий характеризуется законами механики жидких тел – гидромеханики. К числу гидромеханических процессов относятся: перемещение жидкостей и газов; перемешивание в жидкой среде; разделение жидких неоднородных систем (отстаивание, фильтрование, центрифугирование); очистка газов от пыли.

|

|

3 Тепловые процессы, связанные с теплообменом, т. е. переходом тепла от одного вещества к другому. К этим процессам относятся: нагревание; охлаждение; процессы, протекающие с изменением агрегатного состояния вещества (испарение, конденсация, плавление, затвердевание, выпаривание, кристаллизация и получение искусственного холода).

4 Масообменные процессы, заключающиеся в переходе вещества (массы) из одной фазы в другую путем диффузии. К этой группе относятся следующие процессы перехода вещества:

· из твердой фазы в жидкую (растворение твердых веществ) или из жидкой фазы в твердую (кристаллизация);

· из одной жидкой фазы в другую жидкую фазу (экстракция);

· из жидкой фазы в газообразную (испарение жидкости, десорбция растворенного газа из жидкости) или из газообразной фазы в жидкую (конденсация пара из его смеси с газами, абсорбция газа жидкостью);

· из жидкой фазы в парообразную и одновременно из парообразной фазы в жидкую (ректификация);

· из твердой фазы в газообразную (возгонка, десорбция газов из твердых тел) или из газообразной фазы на поверхность твердых тел (адсорбция газов твердыми телами).

II Механические процессы

Щековая дробилка

В щековых дробилках мате-риал поступает сверху иизмельчается путем периодического раздавливания между неподвижной и подвижной щеками. Разрушение кусков материала происходит в основном вследствие раздавливания их подвижной качающейся щекой. Продукт дробления свободно выпадает через нижнюю выпускную щель между щеками (рис. 2).

Достоинства щековых дробилок:

1) простота и надежность конструкции,

2) широкая область применения (в том числе для дробления крупнокусковых материалов большой твердости),

3) компактность,

4) легкость обслуживания.

Недостатки:

1) периодический характер воздействия на материал (только при сближении щек),

2) неполная уравновешенность движущихся масс. Это является причиной шума, ударов и сотрясений здания, где работают дробилки. Поэтому их устанавливают на тяжелых фундаментах и снабжают массивными маховиками.

|

|

Валковые дробилки

Эти дробилки состоят из двух параллельных цилиндрических валков, которые, вращаясь навстречу друг другу, измельчают материал главным образом раздавливанием (рис. 4).

При попадании в дробилку куска чрезмерно твердого материала пружины сжимаются, валки раздвигаются и пропускают этот кусок без поломки дробилки.

Для того чтобы куски измельчаемого материала втягивались вследствие трения между валками, размер кусков должен быть примерно в 20 раз меньше диаметра валков. Поэтом гладкие валки применяются только для среднего и мелкого дробления.

Валковые дробилки широко применяются для дробления известняка, солей, мела, шамота и других материалов умеренной твердости.

Достоинства валковых дробилок:

1) простота и компактность,

2) надежность в работе.

Недостатки:

1) выпуск плоских кусков (лещадок) измельченногоматериала (пригладких валках),

2) малая пригодность для дробления материалов высокой твердости.

Барабанные мельницы

Барабанная мельница представляет собой барабан, частично заполненный дробящими телами — шарами, стержнями, иногда окатанной галькой. При вращении барабана дробящие тела увлекаются трением о его стенки на некоторую высоту, а затем свободно падают, измельчая материал ударами и истиранием.

Барабанные мельницы с коротким барабаном очень часто работают по замкнутому циклу совместно с классификатором, отделяющимнедоизмельченный продукт после выхода из мельницы и возвращающим его на повторное измельчение. Работапо такой схеме позволяет увеличить производительность мельницы и уменьшить расход энергии па измельчение.

Лекция 2

Гидромеханические процессы

I Основы гидравлики

В химической промышленности широко распространены процессы перемещения жидкостей, газов и паров по трубопроводам (или через аппараты), процессы перемешивания, а также процессы разделения смесей путем отстаивания, фильтрования и центрифугирования. Все эти процессы связаны с движением потоков, которое описывается законами механики жидкостей гидромеханики. Поэтому перечисленные выше процессы химической технологии называют гидромеханическими процессами.

|

|

Плотность и удельный вес

Масса жидкости, заключенная в единице ее объема, называется плотностью и обозначается ρ:

[кг/м3]

[кг/м3]

где т — масса жидкости, кг;

V — объем жидкости, м3.

Удельным весом называется вес единицы объема жидкости и обозначается γ:

,

,

где G – вес жидкости, Н.

Плотность капельных жидкостей незначительно увеличивается с повышением давления и обычно несколько уменьшается с возрастанием температуры.

Плотность газов значительно изменяется в зависимости от температуры и давления. Зависимость между температурой, давлением и объемом газов определяется уравнением состояния:

где р — давление, Н/м2;

V — объем газа, м3;

т — масса газа, кг;

R — универсальная газовая постоянная, дж/кмоль∙град;

Т — температура, К;

М — молекулярная масса газа.

Вязкость

При движении реальной жидкости в ней возникают силы внутреннего трения, оказывающие сопротивление движению. Свойство жидкости оказывать сопротивление движению называется вязкостью.

Вязкость капельных жидкостей с повышением температурыуменьшается, вязкость газов увеличивается. Изменение вязкости в зависимости от давления незначительно и обычно не учитывается (исключая область весьма высоких давлений).

Поверхностное натяжение

В случае жидкой поверхности раздела поверхностное натяжение – это сила, действующая на единицу длины контура поверхности и стремящуюся сократить поверхность до минимума при заданных объёмах фаз.

Давление жидкостей

Жидкость оказывает давление на поверхность погруженного в нее тела, а также на дно и стенки сосуда, в котором она заключена.

Давление жидкости на единицу поверхности называется гидростатическим давлением или просто давлением. Гидростатическое явление представляет собой отношение

где Р – сила давления жидкости на поверхность F.

Материальный баланс потока

Скорости движения частиц жидкости неодинаковы по течению ее потока. Поэтому вводят понятие о средней скорости потока всех частиц жидкости в сечении. Допустим, что в сечении I-Iтрубы (рис. 1а)

|

|

все частицы имеют среднюю скорость w, тогда за единицу времени они пройдут путь, равный w, и переместятся в сечение II-II. Объем жидкости, протекающей в единицу времени через сечение I-I,будет равен объему V,заключенному между сечениями I-Iи II-II, т.е.произведению средней скорости w на площадь поперечного сечения S потока.

Это произведение представляет собой объемный расход жидкости:

V = w ∙S [м3/сек]

Откуда средняя скорость

Это уравнение носит название уравнения расхода. Скорость, входящая в это уравнение, – линейная скорость, т.е. путь, проходимый жидкостью в единицу времени.

Если скорости частиц жидкости не изменяются во времени, ее движение считается установившимся. При установившемся движении в каждом сечении потока постоянны скорость, расход, температура, давление и плотность жидкости. Вместе с тем при установившемся движении скорости потока могут изменяться в пространстве, при переходе жидкости от одного сечения к другому.

Рассмотрим установившееся движение жидкости, ограниченной стенками любой формы, например движение в трубе переменного сечения (рис. 1б). Движущаяся жидкость сплошь заполняет трубу, в которой нет пустот и разрывов потока. При переходе от сечения S1 к сечению S2 скорость жидкости будет изменяться, но по закону сохранения вещества количество жидкости, поступающей в единицу времени через сечение S1, будет равно количеству ее, протекающему через сечение S2, т.е. расход жидкости останется постоянным. В том случае, если эти количества не были бы равны (например, если поступающее через сечение S1 количество жидкости превышало бы ее количество, проходящее через сечение S2), жидкость накапливалась бы в трубе, между сечениями S1и S2, и здесь происходило бы возрастание ее плотности и давления, что при установившемся движении невозможно.

Принимая массовые скорости жидкости в сечениях S1 и S2 равными соответственно W1 и W2 можно написать:

или

Эти уравнения представляют собой материальный баланс потока жидкости и называются уравнениями неразрывности потока.

Согласно этим уравнениям, средние скорости жидкости в различных сечениях трубопровода обратно пропорциональны площадям этих сечений. Произведение скорости на сечение, т.е. расход жидкости при установившемся движении, есть величина постоянная.

Пленочное движение жидкости

В ряде процессов химической технологии (ректификация, абсорбция, тепловые и химические процессы) применяются аппараты, в которых жидкость движется по поверхности в виде тонких пленок, причем скорость процесса зависит от толщины пленки и скорости ее течения.

Движение тел в жидкости

Многие процессы химической технологии (отстаивание, перемешивание жидкостей и др.) связаны с движением твердых частиц в жидкости или газе. В ряде процессов происходит движение жидких частиц (капель) в газе или жидкости, а также движение пузырьков газа в жидкости.

|

|

Движение твердого тела в среде жидкости или газа зависит от сопротивления среды, которое направлено в сторону, обратную движению тела, и складывается из сопротивления сил трения и сил инерции.

Трубопроводы

В химической промышленности применяются трубы: стальные (из углеродистых и легированных сталей), чугунные (из серого чугуна и ферросилида), из цветных металлов (алюминия, меди, свинца), керамические, из пластических масс (фаолита, текстолита, винипласта, полиэтилена и др.), из стекла и стальных с внутренним защитным покрытием (например, гуммированные).

Трубы соединяют посредством фланцев, сварки или на резьбе при помощи муфт (рис. 3).

Фланцы приваривают к трубе либо надевают на резьбе. Фланцы чугунных труб отливаются заодно с трубой. Трубы из хрупких материалов (ферросилид, керамика), из цветных металлов и пластических масс изготовляют с бортиками и соединяют на свободно вращающихся фланцах.

Плотность фланцевых соединений достигается посредством прокладок, которые зажимаются между фланцами при помощи болтов. При умеренных давлениях (в трубопроводах до 40 ат)прокладки изготовляют из мягких материалов – паронита, фибры, резины и др., при высоких давлениях – из металлов (мягкой стали, меди, алюминия) или выполняют их в виде металлической оболочки с сердцевиной из мягкого материала.

Трубы соединяются на фланцах посредством разнообразных фасонных частей (фитинги): колен, тройников, крестовин и др.

Для включения и выключения трубопроводов, а также регулирования потока жидкости или газа на трубопроводах устанавливают арматуру: краны, вентили, задвижки (рис. 4).

Сальниковый кран (рис. 4а) состоит из корпуса 1 и конической пробки 3 со сквозным отверстием, притертой к гнезду корпуса и прижатой к нему сальником 2. В натяжных кранах пробка прижимается к корпусу навертыванием гайки, что менее надежно обеспечивает герметичность.

Краны имеют простое устройство, их можно быстро открывать и закрывать; они отличаются также малым гидравлическим сопротивлением. Недостатки кранов: возможность заедания или прикипания пробки, нарушение герметичности (особенно при движении по трубам жидкостей, содержащих взвеси), трудность регулирования потока, т.к. сечение для прохода жидкости резко меняется при небольшом повороте пробки.

Краны изготовляют из чугуна, бронзы, керамики, пластмасс; их применяют на трубопроводах небольшого диаметра (до 50-80 мм) при температуре до 100ºС и давлении до 10 ат.

Более герметичны в широких пределах давлений и надежны в работе вентили и задвижки, отличающиеся точностью регулирования потока.

Недостатки вентилей: более сложное устройство и больше, чем для кранов, вес, непригодность при перемещении очень вязких жидкостей, большое гидравлическое сопротивление.

Задвижки обладают малым гидравлическим сопротивлением, легко открываются и закрываются, громоздки. Диаметр прохода применяемых задвижек от 50 до 1000 мм при давлениях до 100 ат.

Центробежные насосы

Центробежные насосы делятся на одноступенчатые и многоступенчатые.

На рис. 5 показан одноступенчатый насос.

Центробежный

насос имеет рабочее колесо 1 с загнутыми назад лопатками, которое с большой скоростьювращается в корпусе 2 спиралеобразной формы. Жидкость из всасывающего трубопровода 3 поступает по оси колеса, попадая на лопатки, приобретает вращательное движение. Под действием центробежной силы давление жидкости увеличивается, и жидкость выбрасывается из колеса в неподвижный корпус 2 и напорный трубопровод 4. При этом на входе в колесо создается пониженное давление и, вследствие разности давлений, жидкость из приемного резервуара непрерывно поступает в насос.

Без заполнения корпуса жидкостью колесо насоса при вращении не может создать достаточной разности давлений, необходимой для подъема жидкости по всасывающей трубе. Поэтому перед пуском в ход центробежный насос должен быть залит жидкостью (если она не поступает в насос под напором). Чтобы жидкость не выливалась из насоса и всасывающей трубы при заливки насоса или его остановки, на конце всасывающей трубы устанавливают приемный (обратный) клапан 5 с всасывающей сеткой. Одноступенчатые насосы предназначены для создания небольших напоров – до 50 м.

имеющие несколько колес 2, соединенных последовательно в корпусе 1. Напор, развиваемый многоступенчатым насосом, равен напору одного колеса, умноженному на число колес. Жидкость из колеса попадает в кольцо из двух дисков 3 с лопатками, изогнутыми в сторону, противоположную лопаткам рабочего колеса. Такое устройство называется направляющим аппаратоми предназначено для уменьшения скорости (кинетической энергии) жидкости, которая переходит при этом в потенциальную энергию давления.

Центробежные насосы большой производительности изготовляются с двухсторонним вводом жидкости в корпус насоса.

В химической промышленности насосы широко применяются для перекачивания кислот, щелочей, рассолов и других вязких жидкостей, часто содержащих твердые взвеси. Такие насосы изготовляются из коррозионностойких и износоустойчивых металлических сплавов (например, хромоникелевые сплавы с присадкой титана или молибдена, кремнистые и высокохромистые чугуны), для изготовления насосов применяются также пластические массы (например, фаолит) и керамика.

Чтобы свести к минимуму утечку перекачиваемой жидкости, при конструировании таких насосов уделяется большое внимание обеспечению надежного уплотнения вала. Для увеличения срока службы сальниковых набивок их выполняют из специальных материалов (стеклянное волокно, фторопласт и др.), а также стремятся более равномерно распределить нагрузку на кольца набивки путем установки (в середине слоя набивки) пружины или втулки (фонаря) с отверстием. Через это отверстие подают под давлением жидкость, утечка которой допустима (вода, масло). Эта жидкость поступает в сальник под давлением, превышающим давление жидкости, перекачиваемой насосом. Таким способом предотвращают утечку рабочей жидкости, но часть подаваемой в сальник жидкости попадает внутрь насоса и смешивается с перекачиваемой жидкостью. Применяют также торцовые уплотнения вала в виде пары трения, например металлического и графитового колец, прижатых друг к другу пружиной.

Однако все описанные устройства для уплотнения вала недолговечны. Сальниковые набивки работают без замены не более 300 ч, торцовые уплотнения — до 1000 ч, но они более дороги и сложны в обслуживании, чем сальниковые уплотнения.

Поршневые насосы

Поршневые насосы по характеру действия делятся на насосы простого, двойного, тройного и четверного действия, а по виду привода — на приводные и прямодействующие. В зависимости от конструкции поршня различают поршневые насосы и плунжерные насосы, причем в последних поршень непосредственно соприкасается с жидкостью либо отделятся от нее эластичной непроницаемой перегородкой (диафрагмовые насосы).

Горизонтальный поршневой насос простого действия (рис. 7)

имеет цилиндр 1, в котором совершает возвратно-поступательные движения поршень 2. При ходе поршня вправо в левой части цилиндра

создается разрежение, вследствие чего открывается всасывающий клапан 3, и жидкость поступает в цилиндр. При обратном ходе поршня влево закрывается клапан 3 и открывается нагнетательный клапан 4. С этого момента жидкость нагнетается насосом до прихода поршня в крайнее левое положение. В начале следующего хода поршня закрывается клапан 4, открывается всасывающий клапан 3 и цикл повторяется снова. Поршень насоса приводится в движение кривошипно-шатунным механизмом 5, соединенным через передачу с электродвигателем.

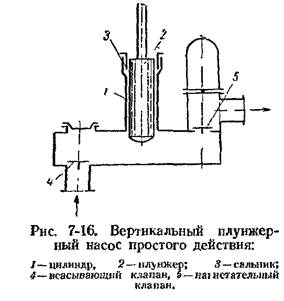

В плунжерном вертикальном насосе простого действия (рис. 8)

поршнем служит пустотелый стакан-плунжер 2, для которого в отличие от поршня не требуется точной внутренней обработки цилиндра; плунжер уплотняется при помощи сальни-ка 3. При таком уплотнении цилиндр насоса мало изнашивается, а неплотность легко устраняются путем подтягивания или замены набивки сальника, без демонтажа насоса. Плунжерные насосы приспособлены для работы при более высоких давлениях, чем поршневые, и применяются для перекачивания загрязненных и вязких жидкостей. Поэтому в химической промышленности плунжерные насосы применяются чаше поршневых

К числу поршневых насосов простого действия относится также диафрагмовый насос (рис. 9),

применяемый для перекачивания суспензий и химически активных жидкостей. Цилиндр 1 насоса и плунжер 2 отделены от перекачиваемой жидкости эластичной перегородкой — диафрагмой 3 из мягкой резины или специальной стали. При движении плунжера вверх диафрагма прогибается под давлением жидкости вправо и жидкость всасывается в насос. При обратном движении плунжера вниз диафрагма прогибается влево и жидкость вытесняется в нагнетательный трубопровод.

Насосы простого действия за двойной ход поршня (в обе стороны) один раз всасывают и один раз нагнетают жидкость, т.е. отличаются большой неравномерностью подачи.

Вихревые насосы

В последнее время получили распространение вихревые насосы, пригодные для подачи небольших количеств жидкости (примерно до 40 м3/ч) при высоком напоре (до 250 м), в 2-5 раз превышающем напор, создаваемый центробежным насосом при одинаковых окружных скоростях. В вихревых насосах некоторых конструкций возможно самовсасывание жидкости, такие насосы могут при пуске откачивать (без специальных устройств) воздух из всасывающего трубопровода до тех пор, пока корпус насоса не будет залит рабочей жидкостью.

Жидкость поступает из всасывающего патрубка только на те лопатки колеса 2, которые в данный момент перекрывают всасывающее окно 6 в стенке корпуса. Пройдя по ячейкам колеса, жидкость увлекается в боковой канал и движется по нему между всасывающим окном 6 и нагнетательным окном 7, расположенным в крышке насоса. На участке канала, совмещенном с окном 7, жидкость вытесняется из канала и через колесо 2 проходит в окно 7 и далее в нагнетательный трубопровод.

При обтекании лопаток вращающегося колеса в жидкости происходит интенсивное образование и разрушение вихрей, которые отрываются от лопаток и передают энергию от жидкости, находящейся в ячейках колеса (между лопатками), к жидкости, движущейся в боковом канале. Такому переносу энергии сопутствует резкое возрастание напора жидкости в боковом канале, одновременно происходит большая потеря энергии, что обусловливает относительно низкий КПД вихревых насосов (20 — 50%).

При пуске насоса в нем образуется кольцо жидкости, заполняющее внешнюю часть колеса и боковые каналы. При этом у ступицы рабочего колеса создается разрежение, благодаря чему воздух поступает из всасывающего патрубка в насос. При вращении колеса давление в его ячейках повышается, воздух сжимается и затем вытесняется в напорное окно жидкостью, поступающей в насос.

Достоинства вихревых насосов:

1) возможность создания высоких напоров;

2) простота и компактность конструкции;

3) простая конфигурация колеса и корпуса, обусловливающая легкость их изготовления из коррозионностойких материалов, трудно поддающихся литью и механической обработке;

4) возможность работы при меньших числах оборотов, чем в центробежных насосах, приводящая к повышению стойкости основных частей насоса против коррозии и эрозии.

Недостатки вихревых насосов:

1) низкий КПД;

2) непригодность для перекачивания вязких жидкостей и жидкостей, содержащих твердые взвеси.

Ротационные насосы

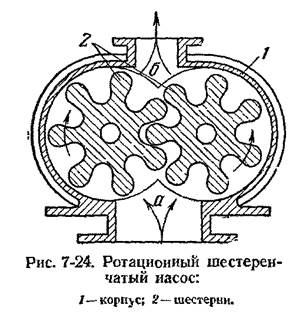

Наиболее распространенным насосом ротационного типа является шестеренчатый насос (рис. 12).

В корпусе 1 вращаются навстречу друг другу две шестерни 2, одна из которых приводится во вращение от электродвигателя через редуктор. Когда зубья шестерни выходят из зацепления, в полости а со стороны всасывающего патрубка создается разряжение. Жидкость поступает в корпус, захватывается зубьями шестерни и перемещается в направлении их вращения. Когда зубья вновь входят в зацепление, жидкость вытесняется через полость б в нагнетательный трубопровод.

Струйные насосы

В струйном насосе (рис. 13) струя рабочей жидкости (пара или воды) вытекает с большой скоростью из сопла 1 в камеру смешения 2 и увлекается путем поверхностного трения засасываемую жидкость или газ. При этом в камере 2 создается разряжение, достаточное для подъема жидкости из приемного резервуара в насос. Засасываемая жидкость быстро смешивается с рабочей, и смесь их поступает в коннически расширяющуюся трубу – диффузор. В диффузоре скорость потока уменьшается, и кинетическая энергия потока переходит в потенциальную энергию давления, что приводит к сжатию засасываемого вещества до требуемого конечного давления.

В пароструйных насосах, помимо смешения жидкостей и передачи энергии перекачиваемой жидкости, происходит конденсация пара. Поэтому такие насосы применимы только в тех случаях, когда допустимо смешение перемещаемой жидкости с водой, образующейся при конденсации пара.

Струйные насосы применяются не только для нагнетания (инжекторы), но и для отсасывания жидкостей (эжекторы). Пароструйные и водоструйные насосы применяются также для смешения и нагревания жидкостей.

Монтежю

Монтежю (рис. 14) представляет собой вертикальный или горизонтальный резервуар, в который жидкость подается самотеком и вытесняется сжатым воздухом. Монтежю работает периодически. При заполнении корпуса 1 открывают кран-воздушник 6 и кран 2, через который поступает жидкость. При передавливании жидкости краны 2 и 6 закрывают и открывают кран 6 на нагнетательной трубе 7 после чего через кран 3 подают сжатый воздух, вытесняющий жидкость. По окончании передавливания закрывают краи 3 и сообщают монтежю с атмосферой, открывая кран 4.

Монтежю часто используют для перемещения химически активных и загрязненных жидкостей.

Воздушные подъемники

В воздушных подъемниках, или эрлифтах (рис. 15), сжатый воздух по трубе 1 подводится снизу к подземной трубе 2 и, поступая через смеситель 3, распределяется в жидкости в виде пузырьков. Смесь жидкости и воздуха имеет меньший удельный вес, чем жидкость, окружающая трубу 2, и по закону сообщающихся сосудов поднимается вверх по этой трубе. На выходе из трубы 2 смесь огибает зонт-отражатель 4; при этом из смеси выделяется воздух, а жидкость сливается в резервуар 5.

Лекция 3

Типы компрессорных машин

Компрессорные машины по величине давления разделяют на следующие группы:

1) низкого давления (избыточное давление до 0,1 ат) – вентиляторы;

2) среднего давления (избыточное давление 0,1-3 ат) без охлаждения – газодувки;

3) высокого давления (избыточное давление от 3 ати выше) с охлаждением – компрессоры;

4) вакуумные (разрежение более 0,5 ат)–вакуум-насосы.

Несмотря на конструктивные отличия каждой группы машин, принцип действия их одинаков. Поэтому газодувки, вентиляторы и вакуум-насосы можно рассматривать как разновидности компрессоров.

Компрессоры делятся на поршневые, ротационные, центробежные, осевые и струйные; центробежные компрессоры называются турбокомпрессорами и турбогазодувкамн. К центробежным и осевым компрессорам могут быть отнесены вентиляторы. Вакуум-насосы представляют собой компрессоры, в которых газ засасывается при разрежении и выталкивается под давлением несколько больше атмосферного.

Поршневые компрессы

Поршневые компрессоры по числу ступеней сжатия делятся на одноступенчатые, двухступенчатые и многоступенчатые, а по характеру действия– на компрессоры простого (одинарного) и двойного действия.

Одноступенчатые компрессоры изготовляются горизонтальными и вертикальными; горизонтальные компрессоры являются большей частью машинами двойного действия, а вертикальные – простого действия.

Одноступенчатый компрессор простого действия(рис. 1а)имеет цилиндр 1, который с одной стороны открыт, а с другой – закрыт крышкой, в которой расположены всасывающий и нагнетательный клапаны 3 и 4. Поршень 2 соединен непосредственно с шатуном 5. Такие компрессоры отличаются простотой устройства – они не имеют сальника и ползуна (крейцкопфа).

В одноступенчатых компрессорах двойного действия(рис. 1б) газ в цилиндре 1 сжимается по обе стороны поршня 2; поэтому цилиндр снабжен двумя всасывающими клапанами 3 и двумя нагнетательными клапанами 4. Устройство компрессоров двойного действия сложнее, но при равном весе и равной занимаемой площади, они дают вдвое большую производительность, чем компрессоры простого действия.

Для охлаждения сжатого газа цилиндр, а иногда и крышки компрессоров снабжают водяными рубашками (на рисунке не показаны). На коренной вал компрессора насажен маховик 8.

Для увеличения производительности одноступенчатых компрессоров простого и двойного действия они изготовляются многоцилиндровыми.

В двухцилиндровом компрессоре простого действия(рис. 1в) поршни работают параллельно, привод поршней осуществляется от одного коленчатого вала с кривошипами, сдвинутыми друг относительно друга на угол 90º или 180º.

Для сжатия газа до избыточного давления выше 4 – 5 ат (максимум 7 ат) применяют многоступенчатые компрессоры с двумя и более ступенями, причем газ охлаждается в холодильниках между ступенями сжатия.

Многоступенчатые компрессоры изготовляют с последовательным расположением цилиндров (по одной оси) – системы тандем или с параллельным расположением цилиндров – системы компаунд.

Ротационные компрессоры

Пластинчатые ротационныйкомпрессор (рис. 2) имеет цилиндрический ротор 1, который эксцентрично установлен внутри корпуса 2, снабженного водяной рубашкой.

В радиальных вырезах ротора свободно скользят пластины 3. При вращении ротора пластины под действием центробежной силы выдвигаются из прорезей и скользят по внутренней поверхности корпуса, образуя замкнутые камеры. Объем камер увеличивается слева от вертикальной оси корпуса и уменьшается справа от нее. Соответственно этому газ засасывается через патрубок 4. затем сжимается и нагнетается через патрубок 5. Абсолютное давление сжатия в одноступенчатых пластинчатых компрессорах до 5 ат, в двухступенчатых — до 15 ат.

Ротационной водокольцевой компрессор(рис. 3) состоит из корпуса 1 и эксцентрично установленного в нем ротора 2 с лопатками (звездочки).

Перед пуском корпус почти наполовину заполняется водой, которая при вращении ротора отбрасывается к стенкам корпуса, образуя около них вращающееся жидкостное кольцо. Вследствие эксцентричности ротора пространство, не заполненное жидкостью, делится лопатками ротора на ячейки неодинакового объема. В ячейки, объем которых увеличивается при вращении ротора, газ засасывается через отверстие 3, затем сжимается в ячейках с уменьшающимся объемом и выталкивается через отверстие 4. Патрубки для входа и выхода газа располагаются на торцовых крышках компрессора.

Водокольцевые компрессоры создают небольшое избыточное давление (до 1 ат)и чаще используются в качестве вакуум-насосов.

Центробежные компрессоры

Центробежные вентиляторы делятся на вентиляторы низкого давления (Р < 100 мм вод. ст.), среднего давления (Р = 100-300 мм вод. ст) и вентиляторы высокого давления (Р = 300-1000 мм вод. ст).

Центробежный вентилятор низкого давления имеет корпус 1, в котором вращается рабочее колесо 2, выполненное в виде широкого барабана с большим числом часто поставленных лопаток. Воздух или газ поступает по оси колеса через всасывающий патрубок 3, захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок 4 в направлении, перпендикулярном оси колеса (рис. 4).

Осевые компрессоры

Корпус осевого вентилятора (рис. 6) выполнен в виде короткого цилиндрического патрубка, в котором вращается рабочее колесо.

Воздух движется прямотоком, т. е. вдоль оси вала. Вследствие прямоточного движения газа и обтекаемой формы лопаток КПД осевых вентиляторов значительно выше, чем для центробежных. Осевые вентиляторы могут работать с реверсированием, т. е. с изменением направления потока воздуха на обратное.

Осевой компрессор (рис. 7) представляет собой многоступенчатый осевой вентилятор.

В корпусе 1 вращается цилиндрический ротор 2 с рабочими лопатками 3. Рабочие лопатки вращаются между закрепленными в корпусе неподвижными лопатками 4, которые служат направляющим аппаратом для газа при переходе его от одной ступени рабочих лопаток к другой. Зазор между лопатками и корпусом незначителен (до 0,5 мм).

В осевых компрессорах достигается высокий КПД и конечное избыточное давление газа до 6 ат.Эти компрессоры имеют непосредственный привод от быстроходных газовых т

|

|

|

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!