История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Оснащения врачебно-сестринской бригады.

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

В строительстве для временного закрепления монтируемых элементов применяют различные монтажные приспособления и устройства. Они могут быть индивидуальными и групповыми. К индивидуальным средствам относятся клинья, расчалки, подкосы, распорки, кондукторы, фиксаторы и т. п. Групповые средства предусматривают закрепление нескольких статически неустойчивых монтажных элементов.

Для металлических конструкций временное закрепление осуществляютмонтажными болтами.

Для железобетонных конструкций:

- колонны,устанавливаемые в стаканы фундаментов,крепятся деревянными,бетонными, железобетонными и металлическими клиньями, по одному — два клина с каждой стороны в зависимости от сечения и высоты колонны; растяжками и ме-таллическими кондукторами, оснащенными регулировочными винтами (рис. 7.1). Выверку осуществляют путем погружения клиньев в полость между боковой гранью колонны и стакана фундамента с последующим инструментальным контролем.

После замоноличивания стыков и набора бетоном определенной прочности деревянные и металлические клинья извлекают, что требует больших затрат ручного труда. Широкое распространение получили инвентарные клиновые вкладыши с винтовыми домкратами; временное крепление на колоннах осуществляют с помощью специальных кондукторов; стеновые панели (в основном жилых зданий) крепят инвентарными винтовыми стяжками и струбцинами.

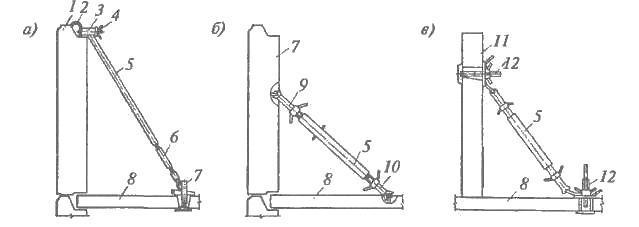

Рисунок 7.1 – Временное крепление наружных и внутренних стеновых панелей:

а - бесструбцинным подкосом с винтовым зажимом; б, в - укороченным подкосом; 1 - панель наружной стены; 2 - монтажная петля панели; 3 - верхняя захватная

|

|

головка; 4 - гайка с барашком; 5 - труба подкоса; 6 - натяжная муфта;

7 - клиновой захват; 8 - плита перекрытия; 9 -верхний захват с натяжным устройством; 10 - нижний захватывающий крюк с натяжной муфтой;

11 - внутренняя стеновая панель; 12 - универсальный захват

Выверка обеспечивает точное соответствие монтируемых конструкций проектному положению. В зависимости от вида монтируемых конструкций, их оснастки, стыков и условий обеспечения устойчивости, выверку производят визуально или инструментально в процессе установки, когда конструкция удерживается монтажным механизмом или после установки при ее закреплении.

Визуальную выверку производят при достаточной точности опорныхповерхностей и стыков конструкций. При этом могут использоваться стальные рулетки, калибры, шаблоны и т.п.

Инструментальную выверку выполняют при сложности обеспечения точностиустановки монтажных элементов и конструкций проверкой только опорных поверхностей, торцовых оснований или стыков смонтированных конструкций. Ее производят при установке специальных монтажных приспособлений (кондукторов, рамно-шарнирных индикаторов и т. п.). Инструментальная выверка является наиболее распространенным видом проверки положения смонтированных конструк-ций в плане, высотном и вертикальном положениях. В процессе такой выверки применяют теодолиты, нивелиры, лазерные приборы и устройства.

Безвыверочная установка получила наибольшее распространение примонтаже сборных металлических конструкций (в отдельных случаях и железобетонных конструкций). Основным ее условием является применение конструкций с повышенным классом точности геометрических размеров в монтажных стыках. Это позволяет при монтаже устанавливать, например, стальные

колонны, опоры и другие элементы каркаса с фрезерованными опорными торцами в проектное положение, исключая выверку по высоте и вертикали.

Автоматическая выверка предусматривает установку конструкций спараллельной выверкой при помощи автоматических устройств.

|

|

При выверке элементов:

■ вертикальность установки элементов проверяют по отвесу или при помощи теодолита;

■ горизонтальность установки проверяют уровнем или нивелиром;

■ перед установкой колонн в стаканы фундаментов контролируют их фактические размеры, по этим размерам подготавливают фундаменты – осуществляют углубление гнезда стакана фундамента или проводят подливку бетонной смеси в стакан, чаще укладывают армоцементные прокладки толщиной

1 и 2 см.

В период выверки конструкция должна быть устойчивой под действием собственной массы, монтажных и ветровых нагрузок благодаря правильной последовательности монтажа, соблюдению проектных размеров опорных площадок

и сопряжений, своевременной установке предусмотренных в проекте постоянных или временных связей или креплений, а также обеспечению мероприятий по безопасному ведению строительных процессов.

Возможные предельные отклонения от проектного положения элементов и конструкций при монтаже должны быть установлены в проекте производства работ в зависимости от конструктивных решений, применяемых приспособлений и оснастки, порядка сварки и других условий в пределах, предусмотренных СНиПом. Результаты проверки оформляют актами промежуточной приемки смонтированных ответственных конструкций и актами освидетельствования скрытых работ с приложением исполнительной схемы геодезического контроля.

Постоянное закрепление конструкций.

Долговечность полносборных зданий в значительной степени зависит от качества закладных деталей и сварных соединений между ними. Стальные закладные детали и сварные швы под действием проникающей через щели и поры агрессивной среды подвергаются коррозии, что ведет к ослаблению и разрушению стального соединения между конструкциями. Постоянным закреплением конструкций в большей степени предотвращают негативное влияние окружающей среды.

Одной из основных задач при возведении зданий является надежное соединение отдельных конструкций между собой, так как качество такого соединения в определенной степени предопределяет качество и надежность смонтированного сооружения. Соединения элементов имеют три разновидности: швы, стыки и узлы.

|

|

Швы - наиболее часто встречаемое соединение элементов;это всегоризонтальные и вертикальные плоскости, полости между рядом расположенными элементами. Полость между рядом лежащими панелями перекрытий, панелью перекрытия и стенкой ригеля, на котором она лежит, плоскость соединения панели перекрытия и установленной на ней стеновой панели - это швы соединяемых конструкций.

Стык - более ответственное сочленение двух элементов каркаса,это местосоединения, а в большей степени зона передачи нагрузки от одного элемента каркаса другому. Стыком является место соединения двух колонн между собой по вертикали, место опирания и передачи нагрузки от подкрановой балки на консоль колонны, аналогичный стык фермы и колонны. Узел - место конструктивного соединения двух или нескольких элементов между собой.

|

|

|

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!