Под производственным процессом ремонта горных машин понимают комплекс работ (подготовительных, основных и заключительных технологических операций), выполняемых в определенной последовательности на рабочих местах, в результате которых изношенным изделиям (машинам, агрегатам, сборочным единицам и деталям) возвращается работоспособность и восстанавливается ресурс, утраченный ими в процессе эксплуатации.

К подготовительным операциям относится перемещение машины на ремонтную площадку или ее доставка на ремонтное предприятие.

К основным технологическим операциям, выполняемым при ремонте, относятся: приемка машин в ремонт; их наружная очистка и мойка; разборка машин на агрегаты, сборочные единицы, детали; мойка деталей; контроль и дефектация деталей; изготовление или ремонт (восстановление) деталей, металлоконструкций, электрического, гидравлического и пневматического оборудования; комплектация сборочных единиц и агрегатов; общая сборка, регулировка и наладка; испытание вхолостую и под нагрузкой.

Основные технологические операции ремонта независимо от места их выполнения и продолжительности сохраняют неизменным свое содержание. Вместе с тем они могут осуществляться различным образом. Поэтому правильный выбор технологии и организации ремонта ГМиО позволяет сократить продолжительность и трудоемкость отдельных операций и машины в целом, а также улучшить качество ремонта.

Заключительные операции ремонта включают: доставку машин на место использования по назначению; их промышленное испытание; сдачу отремонтированных машин.

Входной контроль

1. В горных машинах условия для смазки также являются чрезвычайно тяжелыми: перечислить

2. Назовите масла, применяемые в гидроприводах машин?

3. Назовите характерные признаки для минерального масла.

4. Назовите, что относится к основным технологическим операциям, выполняемым при ремонте.

5. Поясните, что понимают под производственным процессом ремонта горных машин.

Программа работы

Рекомендации: При выполнении правтического задания, использовать теоретический материал учебника «Эксплуатация горных машин и оборудования», автор Зайков, В. И.

1. Смазочные материалы, их характеристики.

1.1. Для смазки машин используются два вида смазочных материалов: поясните

1.2. Определение вязкости, ее различие.

1.3. Дайте характеристику и подробное пояснение динамической и кинематической вязкости.

1.4. Условная вязкость. Пояснить ВУ50 и ВУ100

1.5. Температура вспышки. Показатель испаряемости и огнеопасности масла и испарение.

1.6. Температурой воспламенения масла. Температура застывания масла и его последствия.

1.7. Температура каплепадения.

1.8. Принятые обозначения масел. Обозначения смазок.

1.9. Основные группы, на которые разделяются присадки.

1.10. Достоинства и недостатки жидких смазочных материалов.

1.11. Консистентные смазки, их назначение и применение.

2. Выбор смазки

2.1. Три основных вида смазки в подшипниках скольжения, поясните каждый.

3. Режим смазки и нормы расхода.

3.1.Используя схему смазки комбайна К 103 [1.рис.30], оформить таблицу, с указанием: Точка и место смазки. Смазочный материал. Начальное количество смазки. Режим смазки.

(вариант 1 – поз.1,3,5,7; вариант 2 – поз.2,4.6,8).

3.2. Заливка масла в редуктор, действия до заливки, контроль уровня и глубина погружения колеса в масло.

3.3. Выполнить схему смазки комбайна.

Контрольные вопросы

1. Как вязкость масел изменяется в зависимости от температуры?

2. Какие вещества способны резко улучшить свойства масел, в каком количестве их можно добавлять?

3. Присадка для приготовления эмульсий для гидрофицированных крепей в угольной промышленности.

4. Роль смазочного материала на поверхности трения

5. Как осуществляется подача смазки к трущимся поверхностям?

Практическое занятие№03

Тема : Ознакомление с ремонтными участками поверхностных ремонтно-механических мастерских горных предприятий, их оборудованием и выполняемыми работами

Цель: Изучить назначение ремонтных служб горного предприятия, их оборудование и выполняемые работы

Входной контроль

1. Эксплуатация отдельных видов или системы оборудования в целом предполагает наличие программы эксплуатации, предусматривающей совокупность . . . . .(продолжить).

2. Расшифровка ТОР.

Теоретический материал

Обоснование системы планово-предупредительных ремонтов оборудования

Длительная и достаточно эффективная работа машин обеспечивается не только технически грамотной эксплуатацией, но и своевременными и качественными ремонтами, т.е. регулированием зазоров в соединениях трущихся деталей, заменой износившихся деталей новыми или восстановленными.

Если при ремонте будут восстановлены первоначальные условия работы машины (зазоры, удельное давление, чистота трущихся поверхностей и др.), то и эффективность ее работы будет восстановлена.

Очевидно, что система ремонтов машин должна строиться по принципу предупреждения аварийных поломок деталей путем правильного ухода за оборудованием, замены подношенных деталей прежде, чем они окончательно выйдут из строя. Такой системой является система планово-предупредительных ремонтов (ППР).

Под системой планово-предупредительных (профилактических) ремонтов понимается совокупность организационных и технических мероприятий по уходу, надзору за правильной эксплуатацией и ремонту оборудования, направленных на предупреждение окончательного износа узлов и механизмов с целью обеспечения работоспособности машин в течение заданного времени при минимальных затратах труда и материальных средств.

Возможны три метода организации планово-предупредительных ремонтов: послеосмотровой, периодический и стандартный.

Метод послеосмотровых ремонтов основан на периодических осмотрах машин. Если состояние машины окажется неудовлетворительным, то ее останавливают на ремонт. Элементы, подлежащие замене, определяют в процессе осмотра машины. Недостатком этого метода ремонтов является невозможность заранее предусмотреть сроки и длительность ремонтов.

Метод периодических ремонтов заключается в том, что очередные осмотры и ремонты машин производят согласно заранее составленному графику. Необходимость замены тех или иных элементов также устанавливают в процессе осмотра машины. Следовательно, при этом методе также невозможно заранее получить достаточно точные данные о сроках замены элементов, что необходимо для определения объема работ, потребного количества рабочей силы, запасных частей, инструментов и станочного оборудования.

Метод стандартных ремонтов, называемый иначе планово-принудительным, основан на обязательном периодическом обновлении машины путем замены части элементов. Для этого по известным срокам службы заранее устанавливают сроки замены элементов и объем работ для каждого из ремонтов.

Элементы заменяют в предусмотренный планом срок независимо от их состояния. В виде исключения могут быть оставлены только те, которые в момент ремонта оказались настолько исправными, что гарантируют нормальную работу вплоть до следующего ремонта.

Для внедрения метода стандартных ремонтов необходимо знать точные сроки службы всех элементов машины.

Рассмотренные особенности каждого из методов организации ремонта определяют области их применения.

Послеосмотровой и периодический методы дают широкую возможность усилить наблюдение за правильной эксплуатацией машин. Поэтому их рекомендуется применять к машинам, работающим при переменном режиме нагрузки и обслуживаемым недостаточно квалифицированным персоналом. Эти методы незаменимы и в период освоения новых типов и конструкций машин, в период изучения особенностей работы и установления сроков службы элементов.

Метод стандартных ремонтов наиболее применим к оборудованию, работающему при установившемся режиме. Его применяют также к машинам, бесперебойность работы которых имеет особенно важное значение для предприятия (например, шахтные подъемные машины, вентиляторы центрального проветривания и др.).

В горной промышленности применяется комбинированная система обслуживания и ремонта, состоящая из элементов послеосмотрового, периодического и стандартного методов. Рациональное совмещение рассмотренных методов позволяет обеспечить наиболее длительные межремонтные периоды, увеличить срок службы оборудования и снизить расходы на его содержание.

Составные элементы системы планово-предупредительных ремонтов

Система планово-предупредительных ремонтов включает межремонтное техническое обслуживание и плановые ремонты.

Межремонтное техническое обслуживание состоит из следующих основных мероприятий:

- ежесменного технического обслуживания и осмотров;

- периодической проверки технического состояния и правильности эксплуатации, оборудования, проводимой инженерно-техническими работниками механической и энергетической служб.

В угольной промышленности, кроме того, проводят ежесуточную проверку правильности эксплуатации и технического состояния и ежемесячные ремонтные осмотры горных машин, а для сложного и уникального оборудования — дополнительные полугодовые и годовые наладки и ревизии.

Ежесменное техническое обслуживание состоит в тщательном и своевременном уходе за оборудованием и выполняется эксплуатационным и дежурным персоналом (машинистами, мотористами и их помощниками, закрепленными за оборудованием членами комплексных бригад, слесарями, электриками и т. п.). При этом четко устанавливают время и продолжительность обслуживания, а также распределяют обязанности по обслуживанию машины между членами эксплуатационных бригад и дежурным персоналом.

Плановые ремонты бывают двух видов: текущие и капитальные. Они вызываются необходимостью восстановления работоспособности машины, пониженной в результате естественного износа ее элементов.

Текущий ремонт является основным видом ремонта.

Систематически проводимые плановые ремонты оборудования при своевременном и качественном их выполнении обеспечивают безотказную и высокопроизводительную работу оборудования на протяжении всего межремонтного периода. Они позволяют продолжительное время не прибегать к длительному и дорогому капитальному ремонту.

При текущих ремонтах машин производят замену быстроизнашивающихся деталей и узлов, выверяют точность установки наиболее ответственных элементов машины, очищают, промывают и делают ревизию механизмов, подозреваемых в том, что они не смогут безотказно работать до очередного ремонта. Одновременно проверяют крепления элементов и при необходимости заменяют крепежные детали, доливают или заменяют смазку.

Текущие ремонты проводят в сроки, предусмотренные графиком. Ремонт крупного, малоподвижного оборудования (комбайнов, транспортеров и пр.) осуществляют обычно на месте его работы, а мелкого и маневренного (отбойных молотков, перфораторов, вагонеток, погрузочных машин)— в специально отведенных местах, оснащенных необходимыми ремонтными средствами.

В зависимости от объема ремонтных работ и продолжительности ремонта текущие ремонты подразделяют на первый текущий ремонт Т1, второй текущий ремонт Т2 и т. д. Чем больше индекс, присвоенный ремонту, тем выше его сложность.

При первом текущем ремонте T1 заменяют наименее стойкие детали; при ремонтах повышенной сложности (Т2, Т3 и т. д.) — заменяют и другие, более износостойкие детали.

Одновременно производят регулировку механизмов машины для обеспечения ее нормальной работы до очередного планового ремонта.

Основным методом восстановления работоспособности машины при текущих ремонтах является замена изношенных деталей и узлов.

Каждый текущий ремонт должен заканчиваться наладкой и опробованием машины в работе. Расходы по текущим ремонтам оборудования сносят за счет основной деятельности предприятия и, следовательно, они оказывают влияние на себестоимость добычи ископаемого.

Капитальный ремонт предназначен для полного восстановления работоспособности оборудования на период всего очередного ремонтного цикла при условии своевременного и качественного выполнения текущих ремонтов. При капитальном ремонте производят полную разработку машины, мойку, дефектацию и сортировку деталей по пригодности, восстановление базовых деталей (рам, оснований, шасси и пр.), замену деталей, потерявших точность, после чего производят сборку, наладку и испытание машины сначала вхолостую, а затем под нагрузкой.

Программа работы

Рекомендации: При выполнении правтического задания, использовать теоретический материал учебника «Эксплуатация горных машин и оборудования», автор Зайков, В. И.

1. Структура состояний и виды ТОР горношахтного оборудования.[1,с.92]

1.1 Выполнить Схема структуры состояний ГШО и видов технического обслуживания и ремонтов. [1, рис.21];

1.2 Выполнить подробное пояснение Схемы структуры состояний ГШО и видов ТОР, и всех сокращенных буквенных обозначений. [1, рис.21];

2. В период эксплуатации: по назначению используются следующие виды технического обслуживания:

Межремонтное техническое обслуживание, включающее:

Пояснить ТО-1; ТО-2;

2.1 Пояснить ТО; Р; НР; Д; РО; С; НРК; НРП; НРГ; Ра; И; Рк; Пк; НР.

2.2 Пояснить ТО-3; ТО-4.

3. Плановые текущие ремонты.

2.1 Ежемесячное ремонтное обслуживание – РО.

2.2 При ремонтном осмотре проводится доступное диагностирование деталей и узлов (РО плюс Д) и заменяются детали и сборочные единицы со сроком службы один месяц - пояснить

2.3 Текущие ремонты i-то вида (первый - Т1, второй - Т2, третий - ТЗ, четвертый - Т4), при которых производится замена соответствующих групп деталей, порядок проведения, срок выполнения.

2.4 Квартальные (НРК) , полугодовые (НРП), годовые (НРГ) – указать какие ремонты и для какого оборудования, периодичность проведения.

4. Какая служба выполняет большинство видов технического обслуживания оборудования в процессе эксплуатации и ее обязанности по отношению горной техники : ухода за ней; приему, хранению, транспортировке и монтажу; организацию выполнения мероприятий по обеспечению безотказной и безопасной работы методов контроля, измерений и ремонта.

5. Списанию с баланса предприятий оборудования.

6. Разработка структуры ремонтного цикла

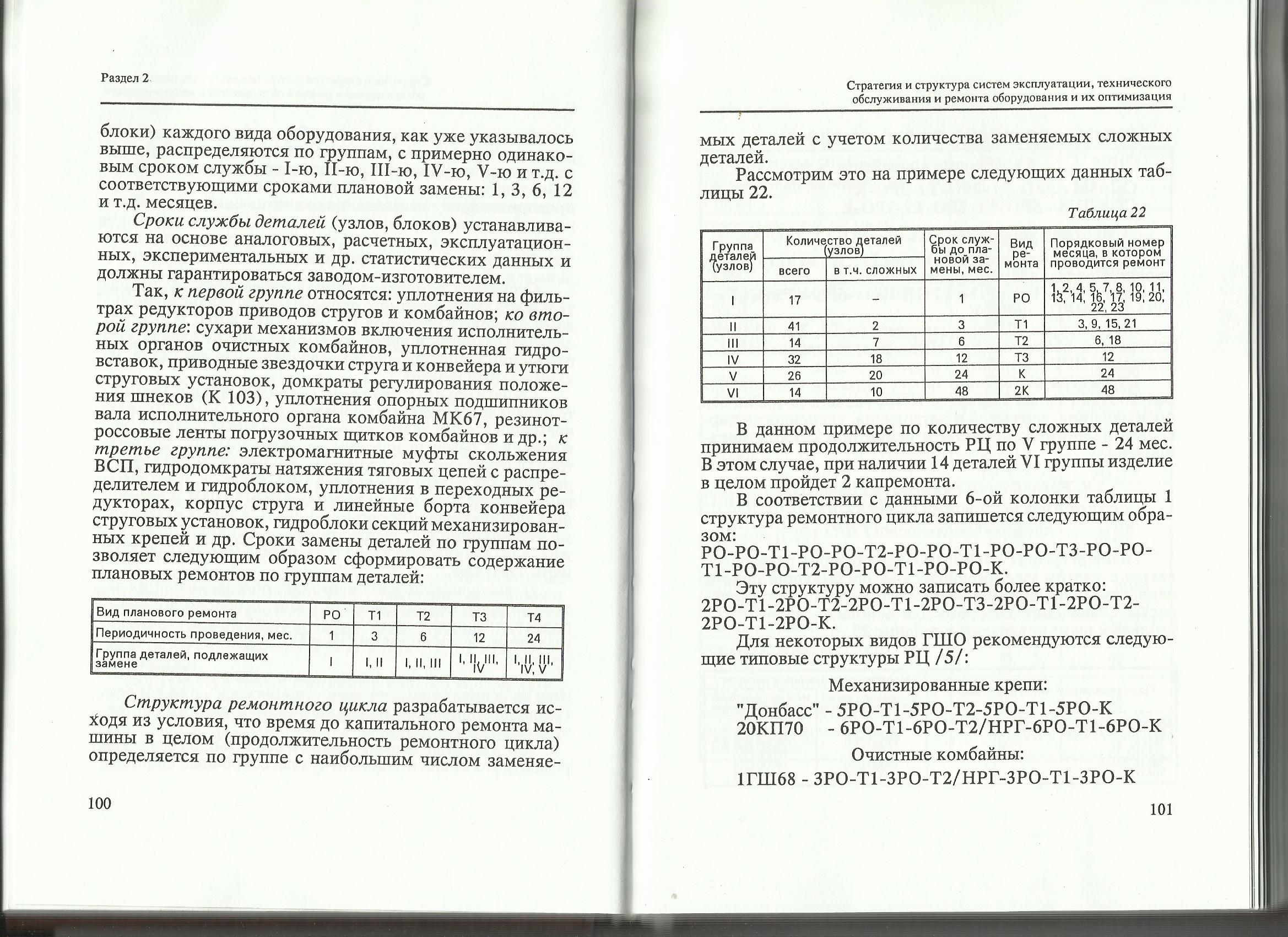

6.1 Структура ремонтного цикла в системе ППР строится на основе стратегий замен "по ресурсу", с ее корректировкой в процессе эксплуатации по стратегии "по результатам осмотра". Для удобства формирования и реализации структуры ремонтного цикла все детали (узлы, сборочные единицы, блоки) каждого вида оборудования, как уже указывалось выше, распределяются по группам: продолжить

6.2 Сроки службы деталей (узлов, блоков). Пояснить группы и какое оборудование в них входит, выполнить таблицу.

6.2 Сроки службы деталей (узлов, блоков). Пояснить группы и какое оборудование в них входит, выполнить таблицу.

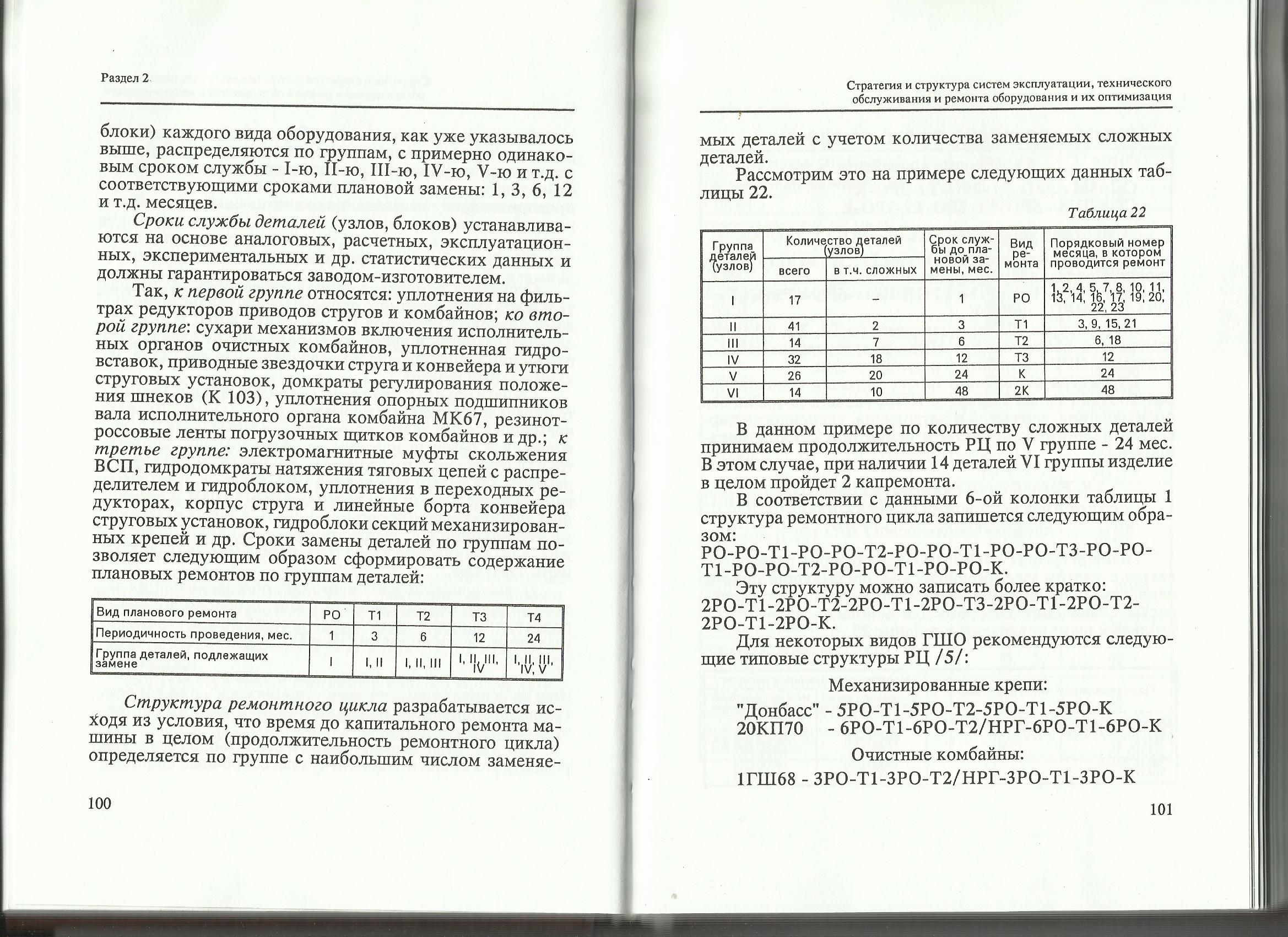

6.3 Структура ремонтного цикла, как разрабатывается. Выполнить таблицу22, пояснить пример.

6.4 Выполнить типовые структуры для: Механизированные крепи; Очистные комбайны; Скребковые конвейеры.

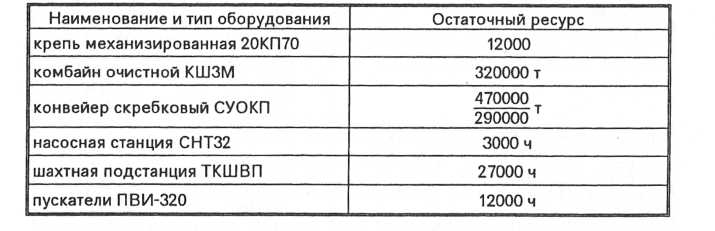

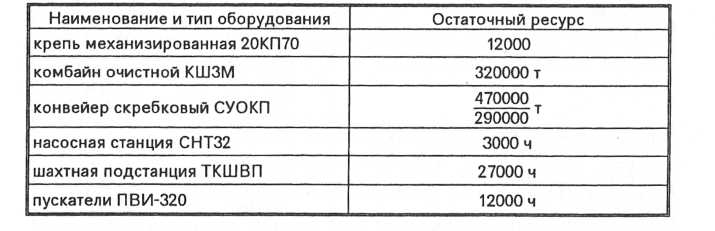

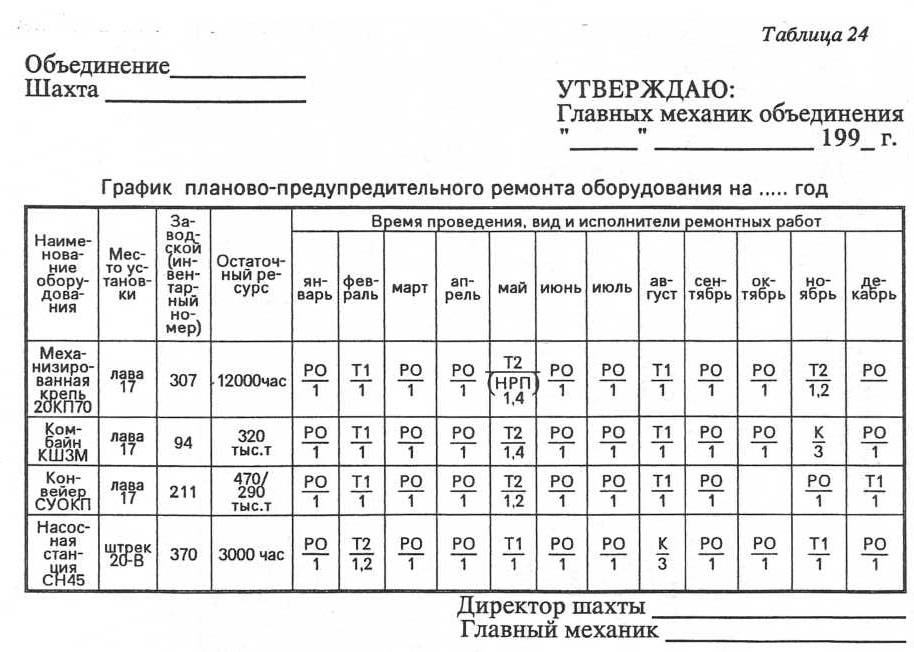

7. Выполнить расчет для разработки годового графика ППР с учетом остаточного ресурса. Оформить график ППР. Данные таблицы :

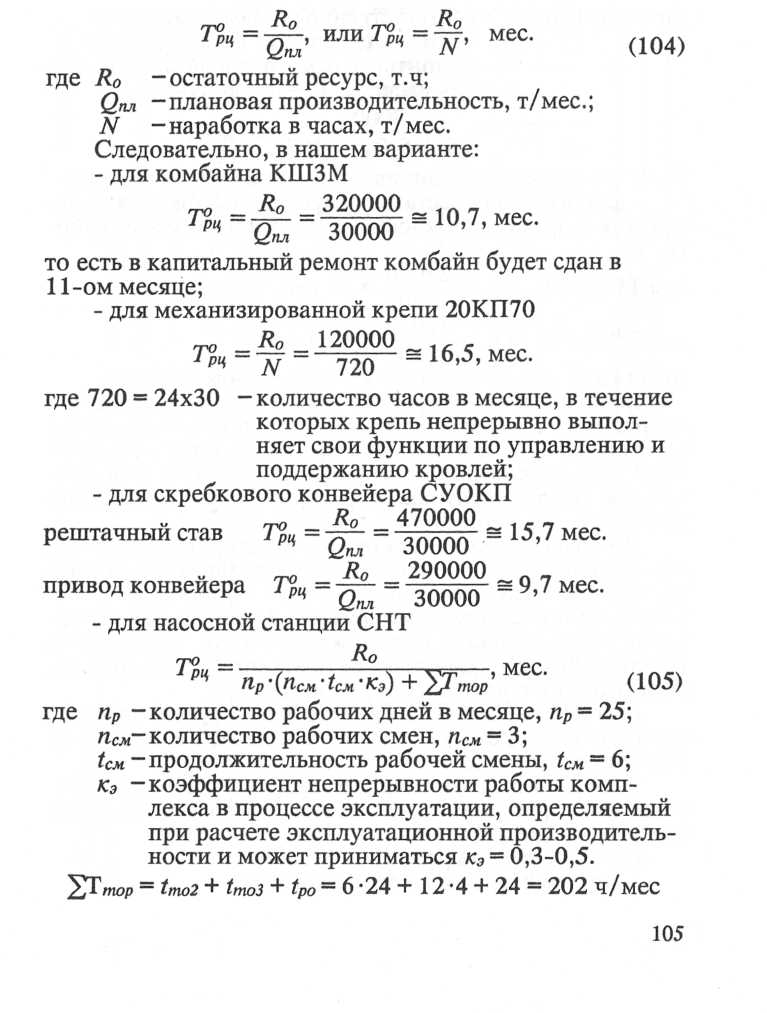

Исходными данными для построения "остаточной" структуры ремонтного цикла при имеющемся остаточном ресурсе являются плановая (расчетная) производительность участка в т/мес. и режим работы.

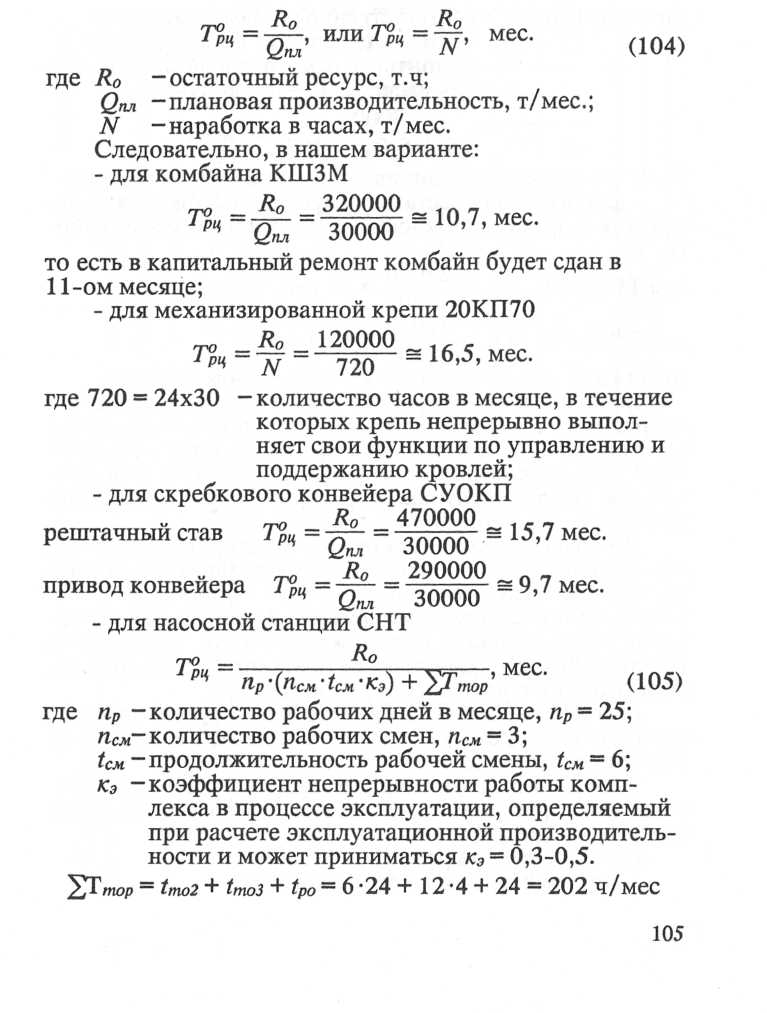

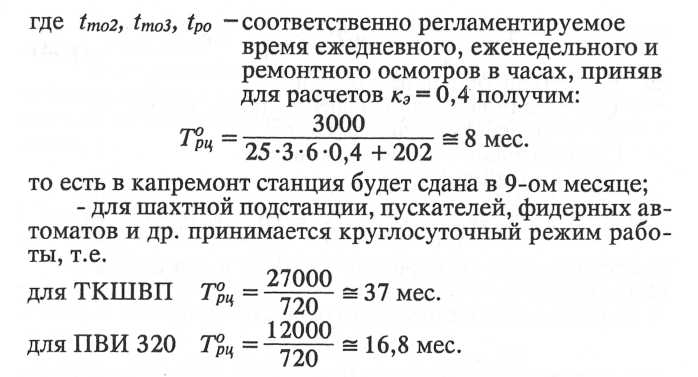

Предполагаем, что плановая производительность участка 30000 т/мес., режим работы: 3 рабочие смены по 6 ч, одна ремонтно-подготовительная - 6 ч, 25 рабочих дней в месяц.

В общем виде продолжительность "остаточного" ремонтного цикла Торц для каждого вида оборудования определится из выражений:

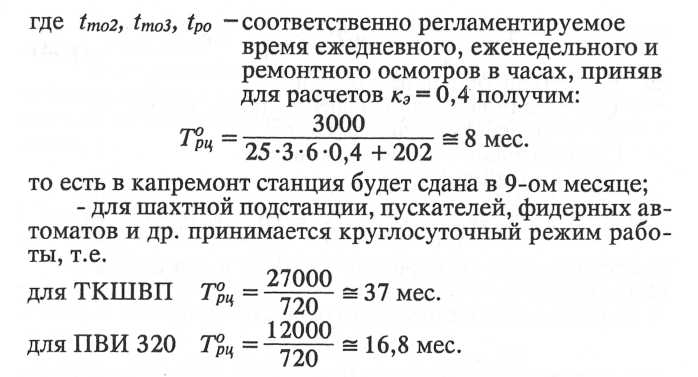

то есть для них в текущем году капремонта не будет.

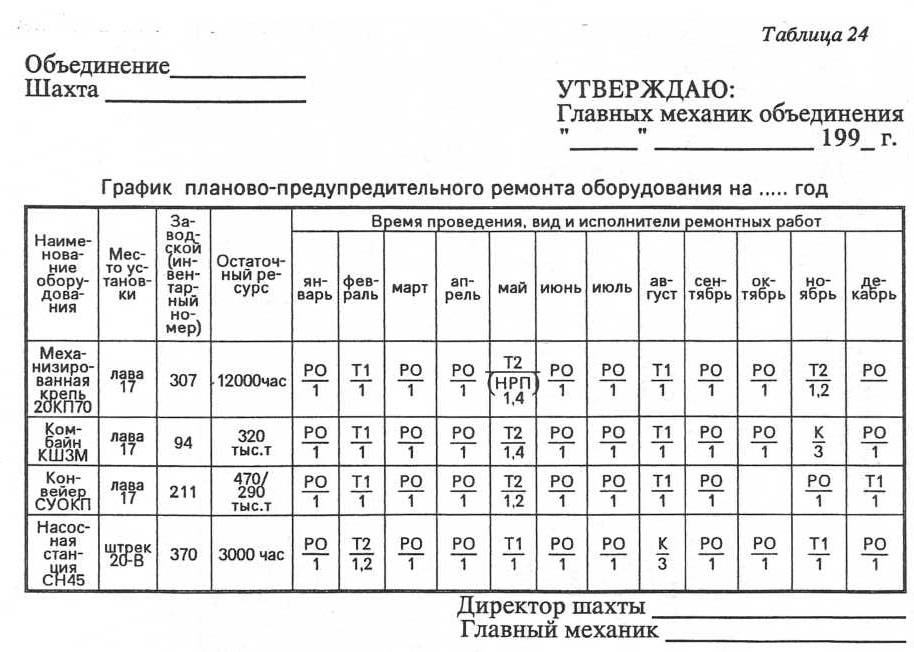

На основании этих расчетов разрабатывается годовой график ППР с учетом структуры РЦ в последние месяцы предыдущего года.

В типовую форму годового графика ППР, представленного в таблице 24, введена дополнительная графа "остаточного ресурса", что существенно повышает информативность графика.

Контрольные вопросы

1. Название комплекса работ по поддержанию работоспособности оборудования при его подготовке и использовании по назначению между ремонтами.

2. Структура ремонтного цикла определяет продолжительность межремонтного периода между различными видами плановых ремонтов (РО; Т; НРК; НРП; НРГ), продолжить

Практическое занятие№04

Тема : Дефектировка и сортировка изношенных деталей.

Составление браковочных карт.

Цель: Научиться определять дефекты деталей и узлов оборудования.

Входной контроль

1. Если рассматриваемая продукция имеет дефект, поясните, что это означает.

2. Поясните вид дефекта - конструктивные дефекты.

3. Поясните вид дефекта - производственные дефекты.

4. Поясните вид дефекта - Эксплуатационные дефекты.

Теоретический материал

Виды дефектов

Дефект - это каждое отдельное несоответствие параметра детали или сборочной единицы установленным требованиям.

Если рассматриваемая продукция имеет дефект, то это означает, что, по меньшей мере, один из показателей ее качества или параметров вышел за предельное значение или не выполняется (не удовлетворяется) одно из требований нормативной документации к признакам продукции.

Таблица 1 – виды дефектов

| Конструктивные дефекты

| Производственные дефекты

| Эксплуатационные дефекты

|

| Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции.

| Несоответствие требованиям нормативной документации на изготовление или поставку продукции.

| Несоответствия требованиям документации, возникшие в результате эксплуатации

|

| -малозначительные,

-значительные и

-критические.

| -Явный дефект

-Скрытый дефект

-Устранимый дефект

-Неустранимый дефект

|

Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам.

Несоответствия требованиям документации, возникшие в результате эксплуатации, относятся к эксплуатационным дефектам.

Многие дефекты выявляются при внешнем осмотре (визуально) и называются явными.

Явный дефект - это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства.

Если нормативной документацией предусмотрена проверка отсутствия какого-либо дефекта инструментом, прибором или разборкой контролируемого изделия, то такой дефект относится к категории явных, несмотря на невозможность его визуального обнаружения.

Скрытый дефект - это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Скрытые дефекты, как правило, выявляются после поступления продукции потребителю или при дополнительных, ранее не предусмотренных проверках, в связи с обнаружением других (явных) дефектов.

При разработке нормативной документации (главным образом, при установлении методов контроля изготовляемой или ремонтируемой продукции) все возможные дефекты подразделяют на: малозначительные, значительные; критические.

Указанное разделение дефектов производится для последующего выбора вида контроля качества продукции (выборочный или сплошной) и для назначения такой характеристики выборочного контроля, как риск потребителя (заказчика).

Малозначительный дефект - это дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Отсутствие малозначительного дефекта можно контролировать выборочно при относительно высоком значении риска потребителя.

Значительный дефект - это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим.

Контроль отсутствия значительного дефекта допускается осуществлять выборочно только при достаточно низком значении риска потребителя.

Критический дефект - это дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо.

Чтобы не пропустить критический дефект, контроль продукции должен быть сплошным и в ряде случаев - неоднократным.

Устранимый дефект - это дефект, устранение которого технически возможно и экономически целесообразно.

Неустранимый дефект - это дефект, устранение которого технически невозможно или экономически нецелесообразно.

Классификация повреждений деталей машин в эксплуатации

Наиболее распространенными дефектами деталей автомобилей и агрегатов, поступающих на капитальный ремонт, являются:

1. Изменение размеров рабочих поверхностей;

2. Механические повреждения;

3. Нарушение точности взаимного расположения рабочих поверхностей;

4. Коррозионные повреждения;

5. Изменение физико-механических свойств материала.

Таблица 2 - Классификация повреждений деталей машин в эксплуатации

| Виды дефектов

| Характеристика дефектов

| Основные детали и их поверхности, на которых выявлены дефекты

| Причины дефектов

|

|

Износы

|

| Механический износ

| Изменение начальных размеров, искажение геометрических форм, появление рисок, задиров.

| Посадочные места под подшипники качения валов, стаканов, корпусов редукторов; поверхности валов, штоков, цилиндров, контактирующих с уплотнениями; рабочие поверхности зубчатых и червячных передач, гильз и золотников блоков управления, цилиндров и поршней насосов и гидродвигателей; наружные и внутренние резьбы; подшипники качения.

| Трение поверхностей деталей при значительных давлениях.

|

| Абразивный износ

| Интенсивное изменение начальных размеров, геометрических форм, появление глубоких рисок задиров, наволакивание металла.

| Наружные поверхности корпусов

| Абразивное воздействие породы

|

| Абразивно-механический износ

| То же

| Зубья звезд; рабочие поверхности направляющих тяговых цепей, роликов, рабочие поверхности зубчатых и червячных передач, подшипников качения.

| Трение поверхностей деталей при значительных давлениях в присутствии абразивов и в условиях смазки

|

Механические повреждения в деталях возникают под воздействием нагрузок, превышающих допустимые, а также вследствие усталости материалов. Наиболее характерными механическими повреждениями являются: трещины, пробоины, изломы.

Технические требования на дефекацию и ремонт деталей

После промывки на поверхностях разобранных деталей хорошо видны царапины, трещины, выбоины и можно с необходимой точностью измерить детали при дефектовке.

Дефектовку промытых просушенных деталей производят после их комплектовки по сборочным единицам, которую нужно выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверяют ее форму и размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряжениями с ней, чтобы установить, возможен ли ремонт данной детали или целесообразнее её заменить новой.

Сведения о деталях, подлежащих ремонту и замене, заносят в ведомость дефектов на ремонт оборудования.

При дефекации важно знать и уметь назначить величины предельных износов для различных деталей оборудования и допустимые предельные размеры.

Детали разбраковывают на три группы

Первая – годные для дальнейшей эксплуатации.

Вторая – требующие ремонта или восстановления.

Третья – негодные, подлежащие замене.

Ремонту подвергают трудоёмкие в изготовлении детали, восстановление которых обходится значительно дешевле вновь изготовляемых. Ремонтируемая деталь должна обладать значительным запасом прочности, позволяющей восстанавливать или изменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (в ряде случаев повышая) их долговечность, сохранив или улучшив эксплуатационные качества сборочной единицы агрегата.

Детали подлежат замене, если уменьшение их размеров в результате износа нарушают нормальную работу механизма или вызывает дальнейший интенсивный износ, который приводит к выходу механизма из строя.

При ремонте оборудования заменяют детали с предельным износом, а также износом меньше допустимого, если они по расчетам не дослужат до очередного ремонта. Срок службы деталей рассчитывают с учетом предварительного износа и интенсивности их изнашивания в фактических условиях эксплуатации.

При дефектовке детали необходимо маркировать порядковым номером ведомости дефектов, а также инвентарным номером оборудования или станка, это облегчает выполнения дальнейших ремонтных операций.

Маркировку выполняют клеймами, краской, бирками, электрографом или кислотой.

Основным техническим документом, необходимым для производства плановых работ, является дефектная ведомость.

Дефектную ведомость составляет бригадир ремонтной бригады или техник ремонтных мастерских. Предварительную дефектную ведомость на средний и капитальные ремонты составляют за 2-3 месяца до ремонта во время одного из плановых осмотров. Окончательную дефектную ведомость составляют при разборке машины перед ремонтом. В дефектной ведомости перечисляют все дефекты отдельных деталей и узлов и указывают методы их устранения. Окончательная ведомость дефектов является документом, определяющим объём работ при ремонте.

Таблица 3 – Ведомость дефектов

| Наименование детали

| Номинальный размер мм.

| Действ.размер

| Метод восстановления

| Колич.

| Марка материала

| примечание

|

| Вал

Шпоночный паз

| d = 90-,023+0,018

12-0,02

| d = 89+0,03

13

| наплавка

Ручная сварка

| 1

3

| Сталь 45

| Т/О ТВЧ

Э-42

|

| Болт М 20

| 20-0,05

| Деформация резьбы

| Прогнать плашкой

| 6

| Ст 30А

| -----

|

| Шток направляющий

| 45- 0,03

| 44+0,8

| шлифовка

| 4

| Ст.45

| Отшлифовать до ремонтного резмера

|

Ход работы

1. Поясните - малозначительные, значительные и критические дефекты.

2. Поясните - явный дефект; скрытый дефект; устранимый дефект; неустранимый дефект.

3. Назовите наиболее распространенными дефектами деталей автомобилей и агрегатов, поступающих на капитальный ремонт.

4. Заполнить таблицу дефектов по вариантам:

1- й вариант – Механический износ;

2- й вариант – Абразивный износ и Абразивно-механический износ

| Виды дефектов

| Характеристика дефектов

| Основные детали и их поверхности, на которых выявлены дефекты

| Причины дефектов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5. Технические требования на дефекацию и ремонт деталей

6. На какие 3 группы разбраковывают детали при ремонте?

7. Поясните, какие детали нарушают нормальную работу механизма и подлежат замене.

8. Дефектовка детали, маркировка.

9. Дефектная ведомость, оформление, требование.

10. Ведомость дефектов - пример одной детали из таблицы 3.

Контрольные вопросы

1. Поясните 3 группы, на которые разбраковывают детали при ремонте.

2. Поясните: ремонтируемая деталь.

3. Поясните: дефектная ведомость.

4. Когда составляется окончательная дефектная ведомость.

Практическое занятие № 05

Тема : Ремонт деталей и узлов горных машин.

Цель: Выполнить расчет параметров стыка ленты, выбор режимов вулканизации и материалов

Входной контроль

1. Прорезиненные тканевые ленты в ленточных конвейерах.

2. Удлинение лент при рабочих нагрузках

3. Какие усилия воспринимает тяговый каркас в ленте?

4. По ГОСТу, с какой шириной, числом прокладок, с толщиной резиновых обкладок на рабочей стороне предусмотрено изготовление лент?

5. На какие 3 группы разбраковывают детали при ремонте?

Теоретический материал

6.2 Сроки службы деталей (узлов, блоков). Пояснить группы и какое оборудование в них входит, выполнить таблицу.

6.2 Сроки службы деталей (узлов, блоков). Пояснить группы и какое оборудование в них входит, выполнить таблицу.