Возможные интервалы поглощения промывочной жидкости, при бурении скважины К-215 приведены в таблице 4.1.1.1

Таблица 4.1.1.1 – Поглощение промывочной жидкости

| Индекс стратиграфического подразделения

| Интервал, м

| Максимальная интенсивность поглощения, м3/час

| Расстояние от устья скважины до статического уровня при его max снижении, м

| Имеется ли потеря циркуляции

(ДА, НЕТ)

| Градиент давления поглощения, кгс/см2·м

| Условия возникновения

|

| от

| до

| При вскры-тии

| После изоля-цион-ных работ

|

| ? 2-3 ev

| 10

| 380

| До полного

| 65

| Да

| 0,119

| 0,20

| При бурении слабо-сцементированных тер-ригенных пород, конта-ктные зоны интрузий и сами интрузии

|

| ?1-2 an

| 380

| 630

| До полного

| 180

| Да

| 0,135

| 0,20

| На контактах вмещающих пород с долеритами и в самих долеритах.

|

| ?1 bul

| 970

| 1055

|

|

|

| 0,135

| 0,20

| Горные породы склонные к гидгоразрыву. При превышении давления гидроразрыва

|

| ?1 bls2

| 1205

| 1340

| До полного

| 210

|

| 0,133

| 0,20

| При прохождении кон- тактных зон пород с долеритами и самих долеритов.

|

| Рифей

| 2280

| 2450

| 60 м3/ч

| 350

| Да

| 0,100

| 0,12

| Естественная трещинно-ватость пород, низкие давления.

|

Возможные прочие осложнения, проявляемые при бурении скважины К-215 приведены в таблице 4.1.1.2.

Таблица 4.1.1.2 – Прочие возможные осложнения

| Индекс стратиграфического подразделения

| Интервал, м

| Вид (название) осложнения

| Характеристика (параметры) осложнения и условия возникновения

|

| От

| До

|

|

| 0

| 40

| Обвалы стенок скважины

| Растепление ММП

|

| ? 2-3 ev

| 10

| 380

| Кавернообразование

| При прохождении слабосцементированных алевролитов

|

| Прихват инструмента

| При поглощениях

|

| Увеличение удельного веса и вязкости П.Ж.

| За счет наработки раствора при бурении глинистых пород.

|

| ?1-2 an

| 380

| 630

| Кавернообразование

| При прохождении соленосных отложений за счет вымывания каменной соли вследствие несоблюдения технологии бурения

|

| ?1 bls2

| 1145

| 1450

| Кавернообразование

| При прохождении соленосных отложений вследствие несоблюдения технологии бурения

|

| ?1 us

| 1690

| 2115

| Кавернообразование

| При вымывании пластов каменной соли

|

| ?1 us (os)

| 1990

| 2060

| Изменение структуры П.Ж. (сворачивание, выпадение в осадок)

| Агрессивное воздействие ионов кальция, магния и железа содержащихся в пластовой воде на полимерную составляющую П.Ж.

|

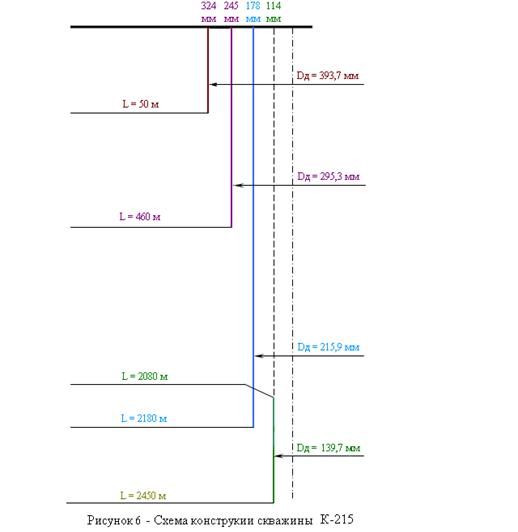

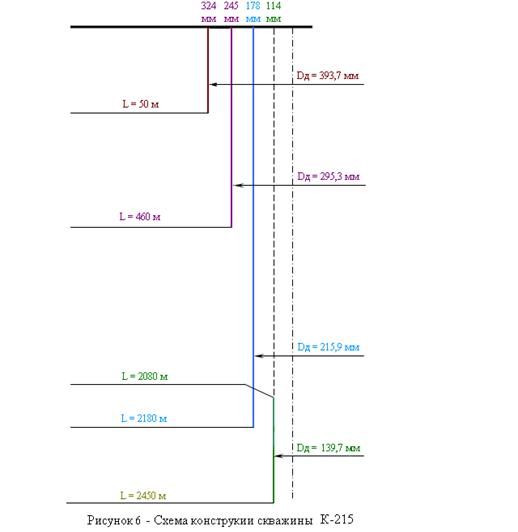

4.2 Конструкция скважины

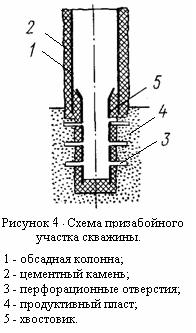

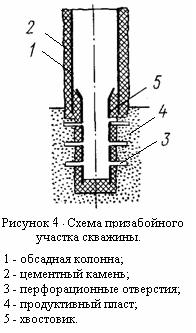

При проектировании конструкции скважины выбирается схема призабойного участка скважины. Проектом предусматривается следующая конструкция призабойного участка скважины (см. рис. 4).

Вскрытие продуктивного горизонта проектируется осуществить после цементирования эксплуатационной колонны с последующим спуском хвостовика в продуктивный горизонт. Учитывая назначение скважины, возможный дебит и способ вскрытия, диаметр хвостовика составит 114 мм. Диаметр последующих обсадных колонн принимается с учетом спуска хвостовика диаметром 114 мм и рекомендаций по наличию зазора между стенкой предыдущей обсадной колонны и муфтой последующей обсадной колонны.

Диаметр эксплуатационной колонны находится из следующего соотношения:

1. Определяется диаметр долота для бурения под хвостовик:

где D м – диаметр муфты колонны, мм;

Δн – радиальный зазор между муфтой и стенкой скважины:

Окончательно диаметр долот для бурения под хвостовик, составит D д.х = 139,7 мм.

2. Определяется внутренний диаметр эксплуатационной колонны:

где δ – радиальный зазор между долотом и стенкой обсадной трубы, обычно

принимается 5…10 мм (причем нижний предел для труб малого диаметра)

Окончательно наружный диаметр эксплуатационной колонны принимается (толщина стенки труб 10 мм)  с диаметром муфты 194,5 мм .

с диаметром муфты 194,5 мм .

Определяется диаметр долота при бурении под эксплуатационную колонну:

Окончательно диаметр долота для бурения под кондуктор составит D д.к = 215,9 мм.

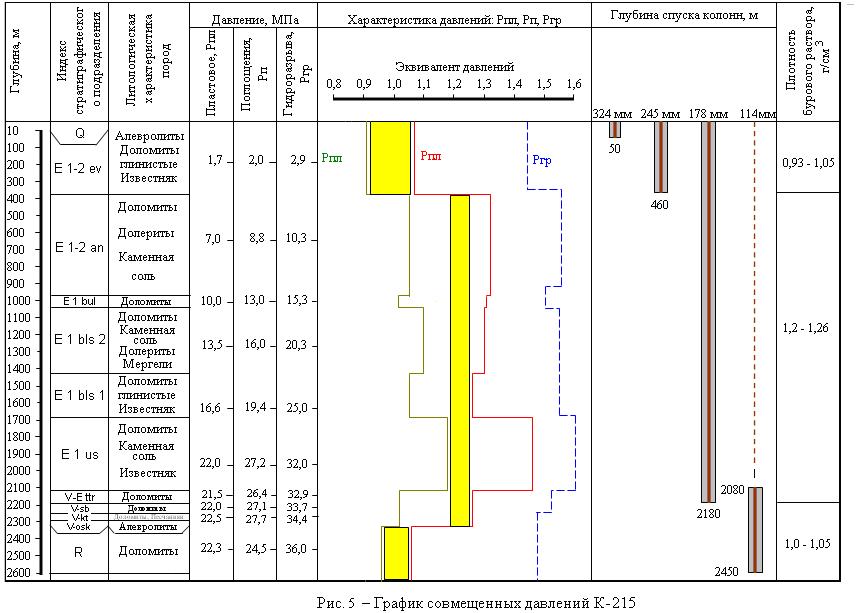

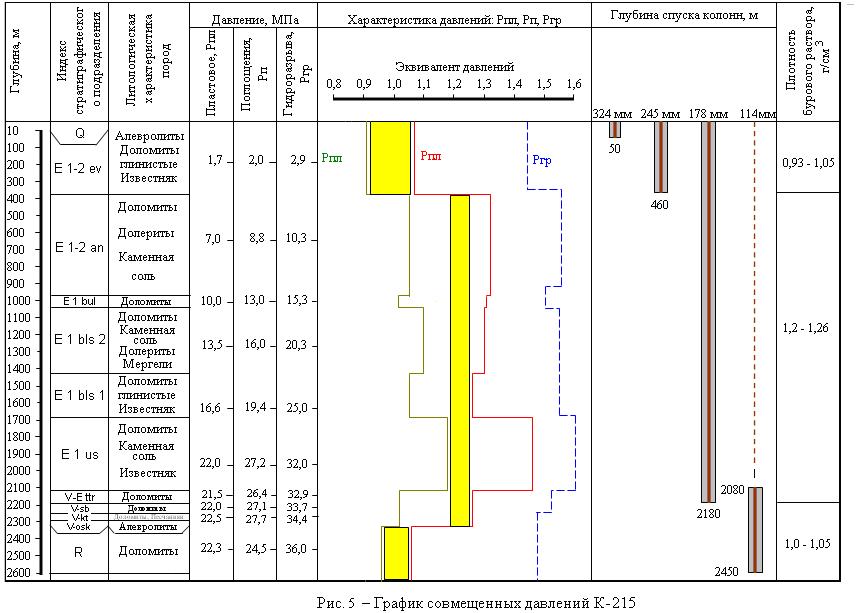

Для определения числа обсадных колонн, спускаемых в скважину, строится график изменения коэффициента аномальности пластовых давлений k а и индекса давлений поглощения k погл (см. рисунок 5). При бурении в пределах Куюмбинского участка были получены следующие давления (см. таблицу 4.2.1)

Таблица 4.2.1 – Давления пластовые, поглощения, гидроразрыва

| Свита

| Глубина, м

| Давление, МПа

|

| пластовое

| поглощения

| гидроразрыва

|

| Эвенкийская

| 190

| 1,7

| 2,0

| 2,9

|

| Ангарская + Оленчиминская

| 680

| 7,0

| 8,8

| 10,3

|

| Булайская

| 1013

| 10,0

| 13,0

| 15,3

|

| Верхнебельская

| 1253

| 13,5

| 16,0

| 20,3

|

| Нижнебельская

| 1570

| 16,6

| 19,4

| 25,0

|

| Усольская

| 1903

| 22,0

| 27,2

| 32,0

|

| Тетерская

| 2143

| 21,5

| 26,4

| 32,9

|

| Собинская

| 2193

| 22,0

| 27,1

| 33,7

|

| Катангская, Оскобинская

| 2248

| 22,5

| 27,7

| 34,4

|

| Рифей

| 2363

| 22,3

| 24,5

| 36,0

|

Коэффициенты определяются по следующим формулам:

;

;

где P пл – пластовое давление, МПа;

Рв – давление поглощения на глубине Н, МПа;

Рпогл – давление поглощения, МПа.

1. Определение коэффициентов на глубине Н = 190 м.

;

;

Расчетные данные приводятся в таблице 4.2.2

Таблица 4.2.2 – Коэффициенты аномальности, поглощения

| Свита

| Коэффициент

|

| анамальности

| поглощения

|

| Эвенкийская

| 0,91

| 1,07

|

| Ангарская + Оленчиминская

| 1,05

| 1,32

|

| Булайская

| 1,01

| 1,31

|

| Верхнебельская

| 1,1

| 1,3

|

| Нижнебельская

| 1,08

| 1,26

|

| Усольская

| 1,18

| 1,46

|

| Тетерская, Собинская, Катангская, Оскобинская

| 1,02

| 1,26

|

| Рифей

| 0,96

| 1,06

|

На основании таблицы 4.2.2 строится график изменений пластового (порового) давления, давлений поглощения и гидроразрыва (рис. 5). Число обсадных колонн и глубина спуска определяется на основании совмещенного графика, т.е. на основании совместимости отдельных зон с учетом геолого-технических условий (см. п: 4.1).

Учитывая возможные осложнения при бурении скважин на данной площади (обвалы стенок, нефтегазопроявления, поглощения и т.д. (см. п: 4.1.1)) применяется нижеследующая конструкция.

Исходя из графика совмещенных давлений, проектом предусматривается спуск эксплуатационной колонны (Ø 178 мм) на глубину 2180 м. Учитывая тип и назначение скважины, цементирование затрубного пространства обсадной колонны производится до глубины 300 м. Окончательное решение о спуске эксплуатационной колонны и глубине установки башмака принимается по результатам промыслово-геофизических исследований. На обсадные трубы в интервалах, где должна быть обеспечена высокая надежность и равномерность цементного кольца, устанавливаются центраторы и турболизаторы. Цементирование производят прямым способом до глубины 300 м.

3. Кондуктор спускается на глубину 460 м с целью перекрытия слабосцементированных терригенных пород, контактных зон интрузий и самих интрузий для ликвидации геологических осложнений. Обсадная колонна под кондуктор цементируется до устья [4].

Определяется внутренний диаметр обсадной трубы под кондуктор:

Окончательно наружный диаметр трубы под кондуктор принимается  с диаметром муфты 270 мм. Бурение под кондуктор осуществляется долотами диаметром:

с диаметром муфты 270 мм. Бурение под кондуктор осуществляется долотами диаметром:

Окончательно диаметр долота для бурения под кондуктор принимается:

4. Направляющая колонна в соответствии с проектными данными будет спущена до глубины 50 м с целью перекрытия слабоустойчивых, рыхлых четвертичных отложений, а также для предотвращения размыва устья скважины. Цементирование производится до устья.

Определяется внутренний диаметр обсадной трубы под направление:

Окончательно наружный диаметр трубы под направление принимается  с диаметром муфты 349 мм. Бурение под направление осуществляется долотами диаметром:

с диаметром муфты 349 мм. Бурение под направление осуществляется долотами диаметром:

Окончательно диаметр долота под направление принимается

Конструкция проектируемой скважины описана в таблице 4.2.1 и наглядно представлена на рисунке 7.

Таблица 4.2.1 – Конструкция скважины

| Наименование колонны

| Диаметр колонны, мм

| Глубина спуска, м

| Высота подъема цементного раствора за колонной, м

| Диаметр долота, мм

| Примечание.

|

| Направление

| 324

| 50

| До устья

| 393,7

| Конструкция скважины корректируется в зависимости от фактических горно-геологических условий проводки

|

| Кондуктор

| 245

| 460

| До устья

| 295,3

|

| Эксплуатационная

| 178

| 2180

| До устья

| 215,9

|

| Хвостовик

| 114

| 2080-2450

| 2080-2450

| 139,7

|

Примечание: окончательная конструкция скважин определяется по фактическим горно-геологическим условиям.

Испытания на герметичность обсадных колонн проводятся согласно «Правил безопасности…» и нормативных отраслевых документов.

Обоснование способа бурения

Основные требования к выбору способа бурения – необходимость обеспечения успешной проводки ствола скважины при возможных осложнениях с высокими технико-экономическими показателями. Поэтому способ бурения выбирается на основе анализа статистического материала по уже пробуренным скважинам.

Способ бурения скважины выбраны на основе данных особенностей геолого-технических условий проходки скважин на Куюмбинском месторождении, с учетом наличия зон осложнений, резко меняющихся литологических пачек пород, применяемых видов промывочных растворов, технологических особенностей силового и насосного оборудования показывают, что наиболее эффективным и приемлемым способом бурения является роторный при бурении вертикального участка скважины.

Промывка скважины

Тип и параметры промывочной жидкости выбираются, исходя из горно-геологических условий вскрываемого разреза, с учетом накопленного опыта строительства скважин на Куюмбинской площади.

Минимальная плотность промывочных жидкостей, в интервалах совместимых геолого-технических условий бурения определяется из расчета создания столбом бурового раствора гидростатического давления в скважине превышающее пластовое, согласно п. 2.7.3.3 «Правил безопасности в нефтяной и газовой промышленности» (ПБНиГП), Москва, 1998г. (РД08-200-98). Максимальная плотность промывочных жидкостей выбирается из условия, снижения вероятности вскрытия зон поглощений и предотвращения гидроразрыва горных пород в процессе проводки скважины.

Определяется значение относительной плотности ρо промывочной жидкости:

1. В интервале 0 – 390 м во избежание притока пластовых вод (таблица 4.1.1.1) из отложений эвенкийской свиты:

где k р – коэффициент резерва (k р = 1,10…1,15 в скважинах глубиной до 1200 м,

k р = 1,05…1,10 в скважинах глубиной 1200…2500).

Во избежание поглощений при ру.к = 0 МПа и Δргд = 1 кПа/м:

где ру.к – избыточное давление в кольцевом пространстве у устья, МПа;

Δргд – градиент гидродинамического давления в кольцевом пространстве на

участке от устья до глубины Н, кПа/м.

Результаты расчетов приведены в таблице 4.4.1.

Таблица 4.4.1 - Выбор плотности промывочной жидкости

| Интервал глубин, м

| Относительная плотность промывочной жидкости ρо

| Рекомендуемая плотность промывочной жидкости, г/ см3

|

| во избежание притока пластового флюида

| во избежание поглощения промывочной жидкости

(менее)

|

| 0 – 390

| 1,1…1,15

| 1,03

| 1,05

|

| 390 – 970

| 1,155…1,208

| 1,22

| 1,17

|

| 970 – 1055

| 1,111…1,162

| 1,21

|

| 1055 – 1450

| 1,155…1,21

| 1,2

|

| 1450 – 1690

| -

| 1,16

|

| 1690 – 2115

| 1,166…1,221

| 1,36

|

| 2115 – 2280

| -

| 1,16

|

| 2280 – 2450

| 1,008…1,056

| 0,03

| 1,01

|

В качестве промывочных жидкостей, при бурении скважины, рекомендуются растворы представленные в таблице 4.4.2.

В связи с наличием большого количества зон осложнений, связанных с поглощениями, кавернообразованием (см. п: 4.1.1), при бурении под промежуточную колонну, а также исходя из промыслового опыта проводки скважин, опробуется вариант бурения ствола скважины на ЭРУО.

Запас бурового раствора на поверхности, а соответственно материалов и химреагентов выбирается исходя из правил техники безопасности в нефтегазодобывающей промышленности.

Таблица 4.4.2 – Характеристика промывочной жидкости

| Интервалы бурения под:

| Тип промывоч-ной жидкости

| Параметры промывочной жидкости

| Состав, предполагаемый расход химреагентов

|

| Плотность, кН/м3

| Вязкость, сек

| Стабиль-ность, В

| СНС1/10, дПа

| Водоотда-ча, см3/30 мин

| рН

|

| Направ-ление

| Глинистый раствор, обработанный КМЦ

| 10,5–11,0

| 40-60

| -

| 60-70

|

4-6

|

8

| Глинопорошок, сода кальцинированная,

КМЦ

|

| Кондуктор

| Глинистый раствор, обработанный КМЦ

| 11,0-11,2

| 40-60

| -

| 60-70

| 4 - 6

| 8

| Глинопорошок, сода кальцинированная , КМЦ

|

| Эксплуа-тационную колонну

| ЭРУО

| 11,6 –11,8

| 15-30

| Не меньше

250

| 15-20/

25-40

| 1-2,5

|

| Диз. топлово, эмульгатор,

соль поваренная, вода

|

| Хвостовик

| ЭРУО

| 10,1

| 25-40

| Не меньше

250

| 12-15/

24-30

| 1,5-2,5

|

| Диз. топлово, эмульгатор,

соль поваренная, вода

|

Примечание: за 50 м до вскрытия продуктивного пласта произвести регенерацию бурового раствора, до этого применяется раствор, оставшийся после бурения под эксплуатационную колонну.

Для снижения гидравлических сопротивлений при использовании промывочных жидкостей на не нефтяной основе, в буровые растворы вводится графит, СМАД или антифрикционные эмульсии по ГОСТ 5344-50.

В целях снижения количества зон осложнений, улучшения показателей по отработки долот, допускается бурение под промежуточную колонну осуществлять на промывочной жидкости плотностью равной или меньше минимально допустимой /аэрация, ЭРУО с минимальной плотностью/. В этом случае работы проводятся только по специально разработанному технологическому регламенту, согласованному и утвержденному органами Госгортехнадзора.

Для улучшения реологических свойств растворов; более быстрого

приготовления рекомендуется использовать роторно-пульсационный аппарат типа РПА.

Очистка бурового раствора от выбуренной породы производится в три ступени: на первой стадии очистки рекомендуется использовать вибрационные сита; на второй - пескоотделитель; на третьей илоотделитель (таблица 4.4.3).

При обработке раствора наполнителем промывка осуществляется без очистки бурового раствора.

Для сохранения окружающей среды, а также для экономии материалов и химреагентов предусматривается повторное использование буровых растворов в процессе строительства скважин.

По окончании строительства скважин буровой раствор будет перевозиться на другие объекты. Отработанные буровые растворы утилизируются и обезвреживаются, согласно действующих стандартов предприятия (СТП 9-10-(002-004)-91, СТП 9-21-001-90) и других методических указаний, с последующим захоронением твердого остатка.

Таблица 4.4.3 – Оборудование для приготовления и очистки буровых растворов

| Название

| Типоразмер или шифр

| Количество, шт

| ГОСТ, ОСТ, ТУ, и т.д. на изготовление

| Использование очистных устройств

|

| Ступенчатость очистки

1- вибросито;

2-1+пескоотделитель;

3-2+илоотделитель.

| Интервал, м

|

| от (верх)

| до (низ)

|

| Вибросито

| СВС-2

| 1

| ТУ 39-01-08-416-78

| 1

| 0

| 2450

|

| Пескоотделитель

| ПГ-45

| 1

| ТУ 26-02-950-82

| 2

| 0

| 2450

|

| Глиномешалка

| МГ2-4

| 1

| ТУ 39-01-396-78

|

| 0

| 2450

|

| Шламовый насос

| ВШН-150

| 1

|

|

| 0

| 50

|

| Фрезерно-струйная мельница

| ФСМ-3

| 1

| ТУ 41-01-404-81

| 1

| 0

| 2450

|

| Цирк. система

| 2ЦС 3Д

| 1

|

|

| 0

| 2450

|

| Илоотделитель

| ИГ-45М

| 1

| ТУ 24-08-662-72

| 3

| 481

| 2450

|

| Дегазатор

| ДВС-2

| 1

| ТУ 41-01-065-79

|

| 2180

| 2450

|

| Роторно-пульса-ционный аппарат

| РПА-5

| 1

|

|

| 0

| 2450

|

| Блок приготавления раствора

| БПР-2

| 1

|

|

| 460

| 2450

|

При обработке раствора наполнителями, для предупреждения геологических осложнений, бурение ведется без очистки.

с диаметром муфты 194,5 мм .

с диаметром муфты 194,5 мм .

;

;

;

;

с диаметром муфты 270 мм. Бурение под кондуктор осуществляется долотами диаметром:

с диаметром муфты 270 мм. Бурение под кондуктор осуществляется долотами диаметром:

с диаметром муфты 349 мм. Бурение под направление осуществляется долотами диаметром:

с диаметром муфты 349 мм. Бурение под направление осуществляется долотами диаметром: