Табл. 2.18. Данные для расчета цементирования кондуктора

, мм , мм

| d н , мм

| d в , мм

| k1

| r ц, кг/м3

| r р, кг/м3

| L, м

| h0, м

|

| 320

| 273

| 253.3

| 1,25

| 3150

| 1160

| 990

| 10

|

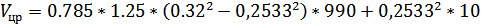

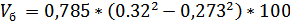

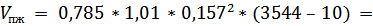

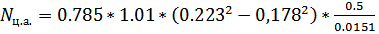

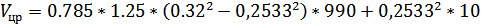

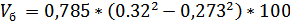

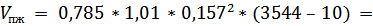

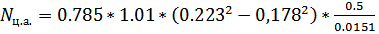

Расчет необходимого объёма цементного раствора:

= 37,7 м3

= 37,7 м3

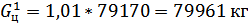

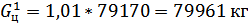

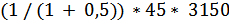

Потребное количество сухого цемента для приготовления цементного раствора G ц, кг:

G ц = (1 / (1 + 0,5)) 37,7* 3150 = 79170 кг

Потребное количество продавочной жидкости V пж, м3 (воды):

Vпж = 0,785 *1,01 *  *(990 – 10) = 49.85 м3

*(990 – 10) = 49.85 м3

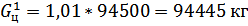

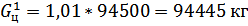

Количество сухого цемента, которое необходимо заготовить с учетом потерь при затворении цементного раствора, кг:

Количество воды G в, кг, необходимое для приготовления цементного раствора 50%-й консистенции:

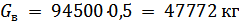

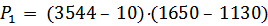

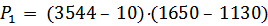

Давление, развиваемое насосом в последний момент закачки продавочной жидкости, р m ах, Па:

р2 = 0,001 *105 + 1.6 = 2.6 МПа

р m ах = 1.79 + 0.48 = 3.1 МПа

Расчет количества цементировочных агрегатов:

+1 = 1.59

+1 = 1.59  2

2

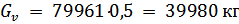

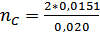

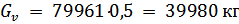

Расчет количества цементосмесительных машин:

= 1,51

= 1,51  2

2

Расчет числа цементосмесительных машин из условия размещения сухого цемента в бункерах:

= 8,84

= 8,84  9

9

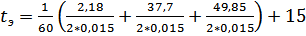

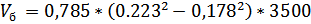

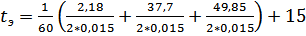

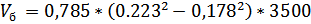

Определю объем буферной жидкости  , м3:

, м3:

= 2.18 м3

= 2.18 м3

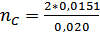

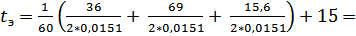

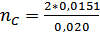

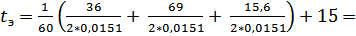

Цементирование будет производить с помощью ЦА-320М, на втулке 127 мм и IV передачи, объем закачки в секунду составит 15.1 л/с.

= 65 мин.

= 65 мин.

Для цементирования кондуктора необходим цемент время затвердевание которого составляет более 81 минут, температура среды 30 градусов цельсия. Под эти условия подходит ПЦТ I-G-Об ГОСТ 1581-96.

Расчет цементирования под эксплуатационную колонну

Табл. 2.19. Данные для расчета цементирования экспл. колонны

, мм , мм

| d н , мм

| d в , мм

| k1

| r ц, кг/м3

| r р, кг/м3

| L, м

| h0, м

|

| 222.3

| 178

| 157

| 1,25

| 3150

| 1130

| 2530

| 10

|

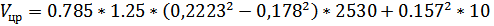

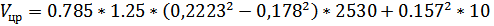

Расчет необходимого объёма цементного раствора:

= 45 м3

= 45 м3

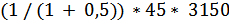

Потребное количество сухого цемента для приготовления цементного раствора G ц, кг:

= 94500 кг

= 94500 кг

Потребное количество продавочной жидкости V пж, м3 (воды):

69 м3

69 м3

Количество сухого цемента, которое необходимо заготовить с учетом потерь при затворении цементного раствора, кг:

Количество воды G в, кг, необходимое для приготовления цементного раствора 50%-й консистенции:

; 47 кубов.

; 47 кубов.

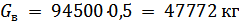

Давление, развиваемое насосом в последний момент закачки продавочной жидкости, р m ах, Па:

= 1.87 МПа

= 1.87 МПа

= 3,5 + 1,6 = 5,1 МПа

= 3,5 + 1,6 = 5,1 МПа

р m ах = 6,97 МПа

Расчет количества цементировочных агрегатов:

+ 1 = 1.47

+ 1 = 1.47  2

2

Расчет количества цементосмесительных машин:

= 1,51

= 1,51  2

2

Расчет числа цементосмесительных машин из условия размещения сухого цемента в бункерах:

= 3,67

= 3,67  4

4

Определю объем буферной жидкости  , м3:

, м3:

= 36 м3

= 36 м3

Цементирование будет производить с помощью ЦА-320М, на втулке 127 мм и IV передачи, объем закачки в секунду составит 15.1 л/с.

81 мин.

81 мин.

Для цементирования эксплуатационной колонны необходим цемент время затвердевание которого составляет более 108 минут, температура среды 91 градусов цельсия. Под эти условия подходит ПЦТ II-G-Об 5-100-ГФ ГОСТ 1581-96.

Табл. 2.20. Результаты расчета цементирования

| Колонна

| V цр, м3

| V б, м3

| V пж, м3

|

| Температура на забое,

| Тип цемента

|

| Кондуктор

| 37,7

| 2,18

| 49,8

| 65

| 30

| ПЦТ I-G-Об ГОСТ 1581-96

|

| Эксплуатационная

| 15,6

| 36

| 69

| 47

| 91

| ПЦТ II-G-Об 5-100-ГФ ГОСТ 1581-96

|

Освоение скважины

Последнее мероприятие перед сдачей скважины в эксплуатацию – вызов притока жидкости из продуктивного пласта. Приток жидкости в скважину из продуктивного горизонта возможен только в том случае, когда давление на забой в скважине меньше пластового давления. Работы по освоению скважины заключаются в понижении давления на забое и очистке забоя от грязи, бурового раствора и песка.

На данной скважине освоение будет происходить по технологии замещения облегченной жидкостью.

Порядок, следующий: производитcя, промывка, технической водой, через колонну насосно-компрессорных труб, спущенных до фильтра, между НКТ и скважиной. При этом происходит уменьшение плотности раствора в скважине. В определенный момент времени, когда давление, создаваемое буровым раствором, будет меньшим давлению пласта, начнется приток скважинной жидкости.

Ожидаемый атмосферный дебит скважины в случае идеального вскрытия по формуле S.D. Joshi [7] составит 47 м3/сутки или 36 т/сутки

3. Применение роторно-управляемой системы « PowerDrive vortex Max » при бурении наклонно-направленного участка на скважине №2124С.

Активное использование роторно-управляемых систем в России началось в 2014 г., и было обусловлено увеличением объемов бурения горизонтальных скважин на месторождениях с маленькими значениями проницаемости, порядка 1 мкм2 и толщины нефтенасыщенность, порядка 10 м., [10].

Более того, использование РУС позволило сократить временные затраты на строительство скважин и увеличить эффективность вскрытия пласта с 30% до 70% и более в сравнении с винтовыми забойными двигателями. [11]

Преимуществами РУС по отношению к ВЗД [12] является:

· Возможность управления и контроля отклоняющего угла с поверхности.

· Минимальные погрешности измерения азимутального и зенитного угла.

· Улучшение качества ствола скважины.

· Увеличение протяженности ствола скважины по горизонту.

· Увеличение механической скорости бурения.

· Улучшение выноса шлама.

· Меньший риск механических и дифференциальных прихватов.

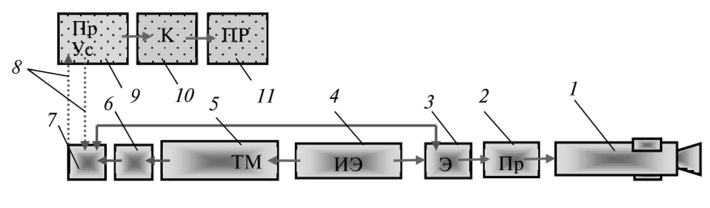

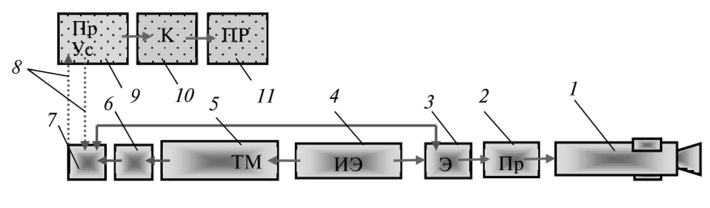

Современная отклоняющая система представляет собой беспилотный электронно-механический агрегат, управляемый дистанционно. Принципиальная блок схема роторно-управляемой системы показана на рисунке 3.1.

Рис. 3.1. Блок схема скважинной отклоняющей системы

На блок схеме изображены следующие элементы: 1 - роторно-управляемая система; 2 – привод системы; 3 – электронный блок; 4 – автономный источник электрической энергии; 5 – телеметрическая система; 6 – электронный блок телеметрии; 7 – блок передачи и приема информации; 8 – канал связи; 9 – приемное устройство и усилитель сигнала; 10 – ЭВМ; 11 – источник вывода информации.

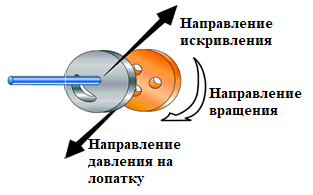

В свою очередь роторно-управляемые системы различаются на два вида: «толкание долота» и «направление долота» («push-the-bit» и «point-the-bit»).

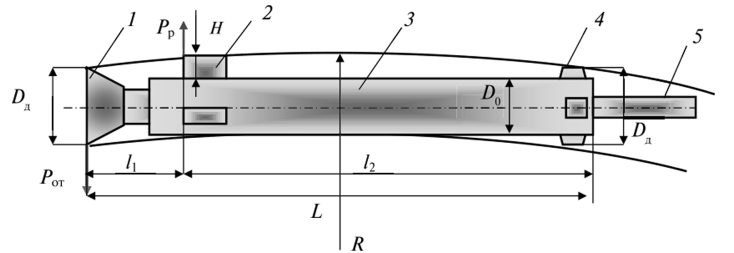

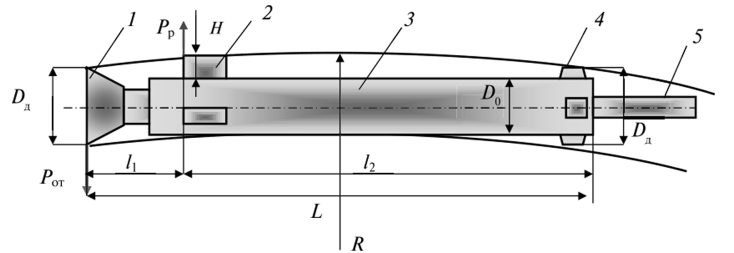

Технология «push-the-bit» предполагает направленное бурение под действием отклоняющего усилий, возникающего на долоте, как результат выдвижения лопаток, осуществляющих направленное давление на стенку скважины. Принципиально технология представлена на рисунке 3.2.

Рис. 3.2. Эскиз, используемый для расчета задачи искривления РУС с смещением долота по оси инструмента.

Здесь на рисунке изображено: 1 – долото; 2 – выдвижная лопатка; 3 – роторно-управляемая система; 4 – верхний стабилизатор; 5 – жесткая труба;  диаметр долота; H – высота выхода лопатки из РУС; R – радиус искривления профиля скважины в данный момент времени;

диаметр долота; H – высота выхода лопатки из РУС; R – радиус искривления профиля скважины в данный момент времени;  – отклоняющее усилие на долоте;

– отклоняющее усилие на долоте;  – сила реакции на РУС в районе действия лопатки;

– сила реакции на РУС в районе действия лопатки;  – расстояние между лопатками и долотом;

– расстояние между лопатками и долотом;  – расстояние между лопаткой и стабилизатором отклонителя;

– расстояние между лопаткой и стабилизатором отклонителя;  – внешний диаметр роторно-управляемой системы.

– внешний диаметр роторно-управляемой системы.

Отклонения долота происходит за счет открытия лопаток, которые открываются за счет последовательной подачи бурового раствора под давлением в соответствующие гидрокамеры. Блок управления, расположенный над блоком отклонителя, приводит в действие вращающуюся заслонку, которая закрывает или открывает канал для подачи бурового раствора в камеры с лопатками в соответствии с поворотом бурильной колонны. Система синхронно изменяет интервал воздействия и усилия, с которым лопатка воздействует на стенку скважины, тем самым направляя долото в требуемом направлении. Долото обеспечивает отклонение ствола внедрением в стенку скважины боковым вооружением. Таким образом, главные факторы изменения угла это: размеры долота и давление промывочной жидкости в дроссельной системе отклoнителя. Роль стабилизатора и гибкой УБТ заключена в увеличении общей интенсивности искривления скважины.

Развитие роторно-управляемых систем, основанных на технологии push-«the-bit», ярко представлено в линейки PowerDrive X5, X6. В частности, модификация «PowerDrive vortex Max» является ее модификацией.

Принципиально устройство отклонения данной системы состоит из корпуса Bias unit, клапана управления, отклоняющих лопаток и фильтра в удлиненном проводнике.

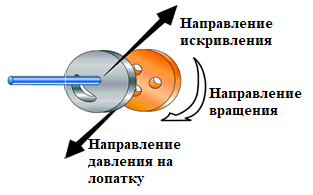

Схематическая конструкция клапана во всех отклонителях можно представить на рисунке 3.3.

Рис. 3.3. Принцип работы клапан отклонителя.

Клапан работает следующим образом. Пластина с тремя отверстиями вращается вместе с бурильной колонной. Тарелка клапана связана с электроникой, неподвижна и свободно вращается на подшипниках и соединена с управляющей электроникой в командном блоке РУСа. Если отверстие в пластине совпадает с окном в тарелке клапана, то промывочная жидкость попадает на поршень соответствующей лопатки РУСа и отклоняет ее. Таким образом, поочередно отклоняются все лопатки комплекса РУС.

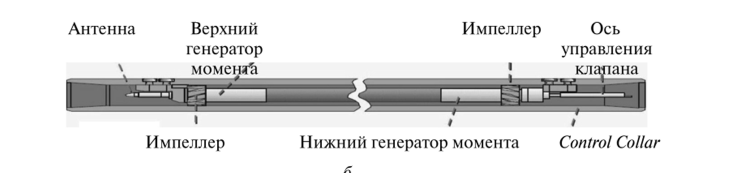

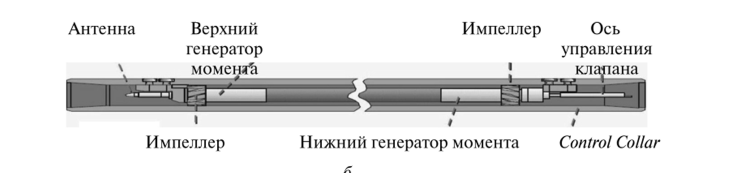

В свою очередь система «Control Collar» (Система электронного блока управления и производства электрической энергии) состоит из узла управления и утяжеленной бурильной трубы, внутри которой он крепится болтами. Control unit (управляющая система) состоит из двух импеллеров, которые приводятся во вращение потоком промывочной жидкости и вращаются в противоположенные стороны относительно друг друга, при помощи двух генераторов момента. Данный элемент системы также оснащен антенной для связи с телеметрической системой в реальном времени, осью, с которой соединен клапан управления лопатками, и электрическими датчиками управления системой. Эскиз энергетического и электронного блока управления РУС в сборе представлен на рисунке 3.4.

Рис. 3.4. Энергетический и электрический блок РУС в сборе

Принцип работы данного блока, следующий: буровой раствор, проходит через импеллеры РУС и раскручивает импеллеры и магниты, которые закреплены на них. В зависимости от направления набора угла, прибор управления задает команду на поворот оси управления клапана. От прибора управления подается напряжение на генератор момента и происходит проворот «Control Unit» в ту или иную сторону.

Рассматриваемая модификация «PowerDrive vortex MAX» имеет ряд технических отличий от предыдущей модификации «PowerDrive vortex». Их характеристики для сравнения представлены в таблице 3.1.

Таблица 3.1. Основные технические характеристики PowerDrive vortexMAX 675.

| Наименование параметра

| Единица измерения

| PowerDrive vortexMax RSS 675

| PowerDrive vortex 675

|

| Номинальный НД

| мм

| 178

| 178

|

| Диаметр ствола

| мм

| 216-222

| 213-251

|

| Макс. НД корпуса

| мм

| 191

| 191

|

| Максимальная нагрузка на долото

| кН

| 244

| 270

|

| Максимальный момент на долоте

| кН*м

| 40

| 11

|

Продолжение таблицы 3.1

| Максимальная интенсивность при проходе приборы

|

градус/м

|

/30 м /30 м

|

/30 м /30 м

|

| Диапазон расхода

| л/мин

| 796-3000

| 1135-2460

|

| Максимальная скорость вращения долота

|

Об/мин

|

350

|

220

|

| Максимальная температура

| Градусы Цельсия

| 150

| 150

|

| Максимальное давление

| МПа

| 138

| 124

|

| Специфика

| Автоматический контроль угла (зенитный/азимутальный)

|

Есть

|

Нет

|

Анализируя их основные технические характеристики, можно сделать вывод, что модификация обладает большими значениями скорости вращения долота, при общем увеличении мощности генератора момента. Более того, важная особенность данной системы – автоматический контроль зенитного и азимутального угла.

Применение блока «Control Color», системы «vortexMax» в комбинации с РУС, как PowerDrive X6, Oribt, Xceed и другими РУС, для бурения по пласту Wolfcamp в Восточной Сибири, позволило увеличить механическую скорость бурения на 29% [11].

Также использование данной системы на одном из месторождений Западной Сибири [12] при бурении в пластах, состоящих на 90% из глины и песка, позволило увеличить скорость проходки на 66%. Данное было достигнуто за счет уменьшение общего вибрационного воздействия.

С экономической точки зрения применения РУС позволяет:

· Уменьшить временные затраты на строительство скважины

· Увеличить коэффициент эффективного вскрытия пласта коллектора

· Уменьшить потенциальные риски аварий, связанных с бурением ствола скважины.

Однако, при всех своих положительных качествах РУС является дорогим и технически сложным инструментом. На 2021 г. в Российской Федерации зарегистрирован лишь один патент за номером RU 2690238, который соответствует зарубежным роторно-управляемым система по характеристикам.

Наибольшим количеством патентов, связанных с роторно-управляемыми системами, принадлежит компаниям: Schlumberger, Weatheford, BakerHughes и Halliburton. Однако за последние 5 лет, согласно результатам патентного поиска, развитием роторно-управляемых систем занимаются лишь 2 компании – Halliburton и Schlumberger. Более подробные результаты исследования патентного поиска изложены в приложение П.1.

Для расчета экономической эффективности применения РУС необходимо сравнить экономические затраты на строительство скважины.

1. Сравнить затраты времени на бурение скважины

2. Посчитать стоимость одного дня бурения c РУС и ВЗД

3. Оценить временные затраты, на ликвидацию возможных аварий, при принятом коэффициенте частоты аварий

4. Найти общую сумму выгоды в денежном эквиваленте

5. Вычесть разницу между суммой выгоды и стоимостью использования роторно-управляемой системы в бурении

Для обоснования применения «PowerDrive vortex MAX» при бурении наклонно-направленного участка, протяженностью 2540 м., приведу экономический расчет.

1. Согласно главному рабочему проекту (ГРП) [3] строительство наклонно-направленного участка скважины 2124С* (* - в неизменённом варианте) составит 8,22 дня. Из этого времени, время на бурение в интервале составит 4 дня. Для скважины 2124С время бурения данного интервала без учета операций, замеров зенитных и азимутальных углов, составит 3,7 суток. С учетом заявляемых [11] результатов механического бурения, новое время бурения в данном интервале составит 2,14 суток. Следовательно, роторно-управляемая система позволяет ускорить время бурение на данном интервале на 1,86 дня, 41.5% и суммарное время на строительства участка скважины составит 6,36 дня.

2. В соответствие с расчетами экономической главы бакалаврской работы, приму, что сутки бурения (с применением РУС) составят 1000000 рублей/cутки. Однако бурение с применением ВЗД в аналогичном интервале составит 766000 рублей/сутки.

3. В случае аварийной ситуации, связанной с дифференциальным прихватом в интервале наклонно-направленного участка, стоимость простоя будет эквивалента стоимости одного дня бурения скважины c ВЗД (согласно смете 3.1.). Следовательно, стоимость простоя 766000 рублей/сутки.

Коэффициент частоты аварийных ситуаций, при бурении, условно приму равным 5%. Продолжительность ликвидации, аварийных ситуаций, условно принимаю равной 1 дню. Следовательно, коэффициент аварийности в днях составит 0,05 суток.

4. Выгода от применения РУС будет найдена из суммы кол-ва денежных средств, сэкономленных на днях бурении интервала и предотвращенной аварии.

Исходя из того, что коэффициент частоты аварий равен 5% новое время бурения c ВЗД составит 4.05 суток. С учетом РУС новая экономия времени составит 2,19 суток. Следовательно, стоимость экономии в денежном эквиваленте составит 1424000 рублей.

5. Для того, чтобы рассчитать затраты на стоимость использования роторно-управляемой системы относительно ВЗД, необходимо найти разницу между стоимостью дня бурения. С учетом вычета стоимости 1 дня работ РУС от ВЗД, относительная стоимость использования РУС составит 234000 рублей/сутки. С учетом затраченного времени сумма относительных затрат на использования РУС составит: 558000 рублей.

Разница между суммой экономии и относительных затрат на использование РУС составит: 866000 рубля.

Следовательно, при принятых характеристиках РУС, стоимости использования и коэффициенте аварий, выбор роторно-управляемой системы «PowerDrive vortex MAX» для бурения горизонтально-направленного участка является экономически эффективным.

Вывод к главе II

В данной главе бакалаврской работы были приведены основные расчеты, связанные с проектом бурения горизонтальной скважины №2124С на Среднеугутском месторождение.

Приведен расчет выбора плотности бурового раствора, необходимого кол-ва химических реагентов, глубины спуска обсадных колонн и их количества.

Исходя из максимальной нагрузки талевой системы выбрана буровая установка БУ 5000/320 ЭК-БМЧ для кустового бурения.

Для обеспечения непрерывности процесса бурения были рассчитаны, под каждый из интервалов, необходимые параметры нагрузки на долото, расхода жидкости и частоты вращения бурильной колонны и долота.

Для достижения высоких скоростей бурения составлены КНБК с включением роторно-управляемых систем.

В заключающей части главы рассмотрена роторно-управляемая система «PowerDrive vortexMax». Приведено сравнение данной системы с РУС «PowerDrive vortex». Рассмотрен принцип работы данной системы. Также приведен экономический расчет, на основании которого, можно заключить, что использование РУС системы экономически эффективнее ВЗД.

, мм

, мм

= 37,7 м3

= 37,7 м3 *(990 – 10) = 49.85 м3

*(990 – 10) = 49.85 м3

+1 = 1.59

+1 = 1.59  2

2 = 1,51

= 1,51  = 8,84

= 8,84  , м3:

, м3: = 2.18 м3

= 2.18 м3 = 65 мин.

= 65 мин. = 45 м3

= 45 м3

= 94500 кг

= 94500 кг 69 м3

69 м3

; 47 кубов.

; 47 кубов. = 1.87 МПа

= 1.87 МПа = 3,5 + 1,6 = 5,1 МПа

= 3,5 + 1,6 = 5,1 МПа + 1 = 1.47

+ 1 = 1.47  = 3,67

= 3,67  = 36 м3

= 36 м3 81 мин.

81 мин.

диаметр долота; H – высота выхода лопатки из РУС; R – радиус искривления профиля скважины в данный момент времени;

диаметр долота; H – высота выхода лопатки из РУС; R – радиус искривления профиля скважины в данный момент времени;  – отклоняющее усилие на долоте;

– отклоняющее усилие на долоте;  – сила реакции на РУС в районе действия лопатки;

– сила реакции на РУС в районе действия лопатки;  – расстояние между лопатками и долотом;

– расстояние между лопатками и долотом;  – расстояние между лопаткой и стабилизатором отклонителя;

– расстояние между лопаткой и стабилизатором отклонителя;  – внешний диаметр роторно-управляемой системы.

– внешний диаметр роторно-управляемой системы.

/30 м

/30 м

/30 м

/30 м