Как контролируется техническое состояние подшипника?

В процессе эксплуатации подшипники контролируют внешним осмотром, периодически выполняется промывка и замена смазки, проверяется нагрев, шум и вибрация.

При проверке качества смазки осматривают камеры наружной крышки и сам подшипник качения, обращая внимание на цвет и качество смазочного масла, степень заполнения им камеры, наличие следов на беговых дорожках и телах качения. Смазку проверяют па содержание металлических и других посторонних включений, сравнивают ее со свежей той же марки. При этом берут из камеры немного смазки, тонким слоем 1…1,5 мм наносят на чистую стеклянную пластинку и просматривают на свет. У чистого масла без наличия примесей цвет будет однородным, без пятен.Контроль за температурой нагрева подшипников качения может осуществляться с помощью ртутных термометров, термометров сопротивления или наощуп.В настоящее время на практике используются четыре метода оценки технического состояния подшипников качения:

1. Метод ПИК-фактора;- Для контроля технического состояния подшипников по данному методу необходимо иметь простой виброметр, позволяющий измерять два параметра вибросигнала

2. Метод прямого спектра;- Для контроля за техническим состоянием подшипников по данному методу необходим анализатор спектра вибрации (виброанализатор)

3. Метод спектра огибающей; Для контроля технического состояния подшипников по данному методу необходим анализатор спектра вибрации с функцией анализа спектра огибающей высокочастотной вибрации.

4. Метод ударных импульсов. Метод ударных импульсов основан на измерении и регистрации механических ударных волн, вызванных столкновением двух тел

Контроль технического состояния подшипников методами и техническими средствами безразборной диагностики увеличивает его долговечность.

Как достигается упрочнение деталей машин.

Повышение износостойкости деталей машин наплавкой. Эксплуатационную износостойкость деталей машин обеспечивают путем образования на рабочей поверхности износостойких слоев или покрытий. Один из способов упрочнения рабочей поверхности деталей машин для увеличения износостойкости - наплавка - нанесение слоя расплавленного металла на защищаемую поверхность путем плавления присадочного материала теплотой кислородно-ацетиленового пламени, электрической дуги или других источников теплоты.

Дробеструйный наклеп является перспективным методомупрочнения деталей машин. При дробеструйном наклепе возникает пластическая деформация поверхностных слоев металла в результате ударного воздействия дроби.

Химико-термическую обработку широко применяют дляупрочнения деталей машин

В последние годы для восстановления иупрочнения деталей машин применяется электроискровой способ нанесения покрытий и упрочнения металлических поверхностей.

Дляупрочнения деталей машин наиболее часто применяется хромирование, осталивание, покрытие твердым никелем, борирование и наращивание тонких слоев сплавов.

Как определить режим работы СПТМ

В соответствии с требованиями регистра и ПТЭ предусмотрено пять режимом СПТМ:

Ручной, Лёгкий, Средний, Тяжёлый, Весьма тяжёлый. Согласно правилам регистра режим работы назначают по:

Продолжительности включения двигателя, средняягрузоподьёмность.

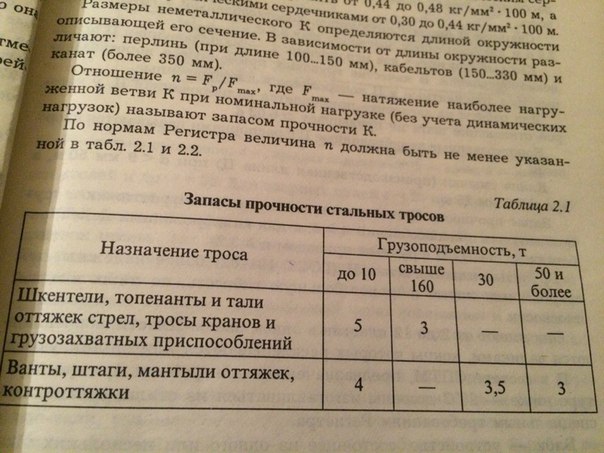

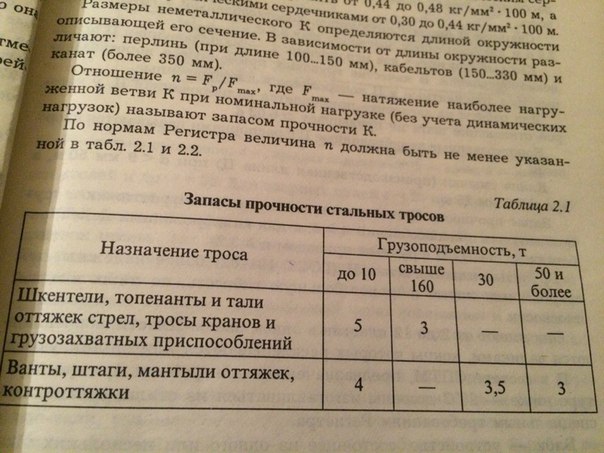

Как расчитывают и подбирают по ГОСТам стальные канаты.

В СПТМ с машинным приводом допускается применение только стальных канатов с пределом прочности не выше 1770Мпа и числом проволок не меньше 114. Диаметр проволок в наружном слое прядей должен быть не менее 0,6 мм, а их расчётный предел прочности от 1275 до 1770 Мпа. Трос по всей длине должен быть цельным. Расчётный предел прочности n=Fp/Fmax, Fmax-натяжение наиболее нагруженной ветви каната при номинальной нагрузке. По нормам регистра величина n должна быть не мене указанной в табл.

Какие системы управления применяются на грузовых стреловых устройствах.

См. 45 вопрос.

Подбор канатов для ГПМ.

См. 57

Подбор цепей для ГПМ.

Методика подбора цепей предписана Правилами Госгортехнадзора и аналогична методике.подбора стальных канатов. При этом должно быть удовлетворено условие

Fр=kцFц≤Fтб(2)

где kц- коэффициент запаса прочности цепи (в соответствии с нормами Правил Госгортехнадзора значенияkцпринимаются по заданному режиму работы механизма, типу цепи и условиям се взаимодействия с барабанами, звездочками или блоками; для сварных цепей, используемых и качестве стропов,kц= 5);Fц-расчетное значение усилия натяжения цепи.

По значению Fpустанавливается соответствующий типоразмер цепи.

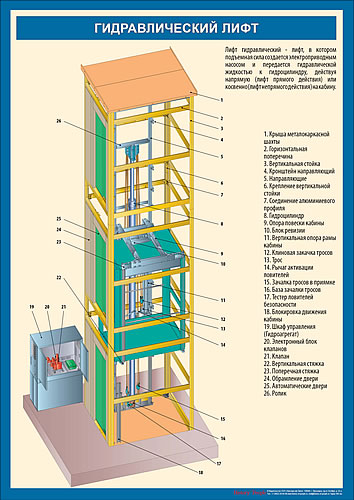

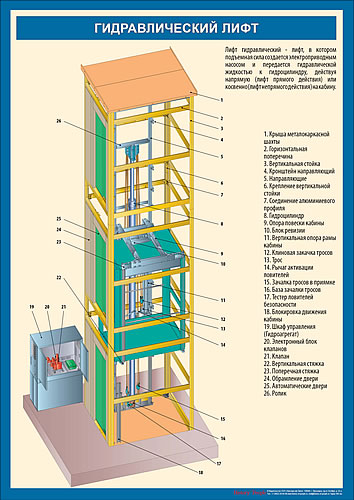

Судовые лифты.

3.1. При проектировании судовых лифтов должно быть предусмотрено применение передовой малоотходной технологии.

3.2. Удельные нормы энергопотребления и массы металла не должны превышать значений, приведенных в табл.1.

Таблица 1

| Тип лифта

| Грузоподъемность, кг

| Удельное энергопотребление, кВт/(кг·м/с)

| Удельная масса металла, 10  ·кг/(кг·м/с·ч) ·кг/(кг·м/с·ч)

|

| Пассажирский

| 250 500

| 0,055 0,022

| 64,40 20,98

|

| Грузовой

| 250 500

| 0,040 0,022

| 35,30 20,98

|

| Камбузный

| 50 100

| 0,060 0,030

| 34,80 26,70

|

| Больничный (госпитальный)

| 500

| 0,030

| 50,00 (Докипедия: ГОСТ 18988-90 Лифты судовые. Общие технические требования)

|

ТРЕБОВАНИЯ НАДЕЖНОСТИ

2.1. Средняя наработка на отказ - не менее 200 ч.

2.2. Среднее время восстановления - не более 0,75 ч.

2.3. Средний ресурс до первого капитального ремонта - 10000 ч.

2.4. Назначенный срок службы до первого капитального ремонта - 10 лет.

2.5. Полный назначенный срок службы - 25 лет.

2.6. Полный ресурс - 25000 ч.

Судовой лифт предназначен:

пассажирский (ЛПС) - для подъема и спуска людей;

грузовой (ЛГС) - для подъема и спуска грузов;

камбузный (ЛКС) - для подъема и спуска продукто

в питания;

в питания;

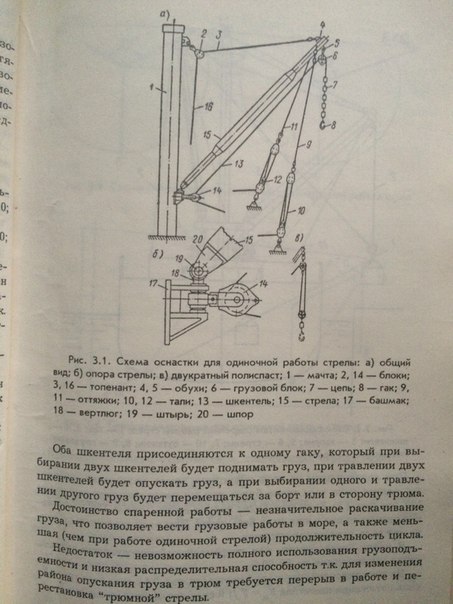

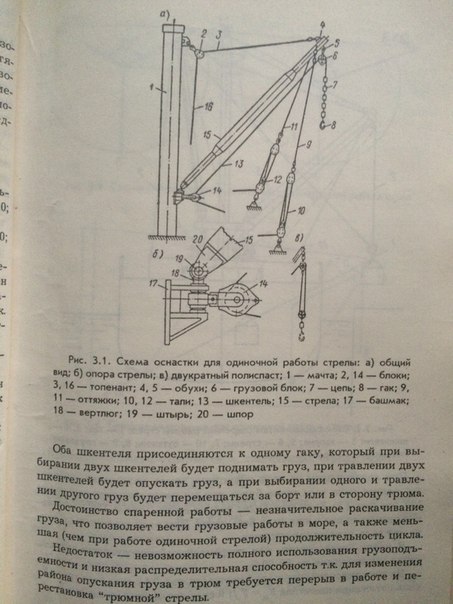

Судовые грузовые стрелы.

Грузовая стрела представляет металлическую сварную конструкцию, предназначенную для подъема, перемещения и опускания грузов. Конец стрелы, опирающийся на мачту, называется шпором, а свободный конец - ноком.

Как контролируется техническое состояние подшипника?

В процессе эксплуатации подшипники контролируют внешним осмотром, периодически выполняется промывка и замена смазки, проверяется нагрев, шум и вибрация.

При проверке качества смазки осматривают камеры наружной крышки и сам подшипник качения, обращая внимание на цвет и качество смазочного масла, степень заполнения им камеры, наличие следов на беговых дорожках и телах качения. Смазку проверяют па содержание металлических и других посторонних включений, сравнивают ее со свежей той же марки. При этом берут из камеры немного смазки, тонким слоем 1…1,5 мм наносят на чистую стеклянную пластинку и просматривают на свет. У чистого масла без наличия примесей цвет будет однородным, без пятен.Контроль за температурой нагрева подшипников качения может осуществляться с помощью ртутных термометров, термометров сопротивления или наощуп.В настоящее время на практике используются четыре метода оценки технического состояния подшипников качения:

1. Метод ПИК-фактора;- Для контроля технического состояния подшипников по данному методу необходимо иметь простой виброметр, позволяющий измерять два параметра вибросигнала

2. Метод прямого спектра;- Для контроля за техническим состоянием подшипников по данному методу необходим анализатор спектра вибрации (виброанализатор)

3. Метод спектра огибающей; Для контроля технического состояния подшипников по данному методу необходим анализатор спектра вибрации с функцией анализа спектра огибающей высокочастотной вибрации.

4. Метод ударных импульсов. Метод ударных импульсов основан на измерении и регистрации механических ударных волн, вызванных столкновением двух тел

Контроль технического состояния подшипников методами и техническими средствами безразборной диагностики увеличивает его долговечность.

·кг/(кг·м/с·ч)

·кг/(кг·м/с·ч)

в питания;

в питания;