Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Топ:

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Для очистки уходящих газов от твердых частиц применяются следующие типы золоуловителей:

1. Механические (сухие), в которых частицы золы отделяются от газа под действием центробежных или инерционных сил и силы тяжести.

2. Мокрые, в которых частицы золы удаляются из газа путем промывки или орошения водой и осаждения частиц золы на смачиваемой поверхности или водяной пленке.

3. Электрофильтры (электростатические), в которых улавливание частиц осуществляется путем осаждения на электродах.

4. Комбинированные, представляющие собой сочетание различных аппаратов, работающих последовательно.

Выбор типа золоуловителей определяется рядом факторов, а именно:

а) дисперсным составом и физическими свойствами золы.

б) количеством улавливаемой золы

в) степенью очистки (коэффициентом очистки) золоуловителя

г) предельно допустимыми нормами концентрации золы у поверхности

д) технико – экономическими соображениями (минимальные затраты материалов, электродов, воды) и некоторыми другими факторами.

Система золоочистки должна быть такой, чтобы дымовые газы на выходе из трубы не создавали у поверхности земли концентрации примесей в воздухе, превышающей предельно допустимую.ПДКSO2 = 0,5 мг/м³;ПДКNO2 = 0,085 мг/м³.

Показателем эффективности работы золоуловителя является его к.п.д. (коэффициент очистки газов). Различают полный и фракционный к.п.д. Под полным к.п.д понимают отношение массового расхода улавливаемой в золоуловителе золы к массовому ее расходу на входе в золоуловитель.

Механические (сухие) золоуловители

К числу механических золоуловителей относятся циклоны и жалюзийные золоуловители. Принцип работы циклонных золоуловителей основан на использовании центробежных сил. Эффект работы тем выше, чем крупнее частицы золы, чем больше скорость газов во входном патрубке и чем меньше диаметр циклона. КПД циклонного золоуловителя может достигать 90% при большом содержании крупных частиц золы.

|

|

К недостаткам можно отнести их сравнительно высокое гидр.сопротивление по газу (≈ 50-80 мм.вод.ст), большим габаритом по высоте (4-5 м), а также снижением к.п.д при пониженных расходах газа.

Разновидностью золоулавливающих устройств циклонного типа являются батарейные циклоны. Батарейные циклоны (мультициклоны), в которых улавливание золы осуществляется в большом количестве маленьких циклонов (диаметр цилиндрической части 40 – 250 мм). Число циклонных элементов может достигать нескольких сотен. Батарейные циклоны, как правило, устанавливаются секциями, по 2-4 на парогенератор. Это обеспечивает оптимальную скорость газов в циклонных элементах. КПД батарейных циклонов при пылеугольных топках составляет 70-80%.

Жалюзийные золоуловители

Этот тип золоуловителей является наиболее простым устройством для механического улавливания крупных частиц золы из дымовых газов. Представляет собой наклонную или конусную решетку, состоящую из пластин или уголков (жалюзи) и установленных на пути движения газов.

Степень очистки газов жалюзийных золоуловителей сильно зависит от фракционного состава золы, величины отсоса газов.η жз = 45-90%

Мокрые золоуловители

Улавливание частиц золы в мокрых золоуловителях осуществляется на водяной пленке или смачиваемой поверхности аппаратов. Отличительными особенностями их работы являются:

а) значительный расход воды, составляет 0,2 – 0,4 кг на 1м³ газа, что увеличивает затраты на очистку газов

б) способность достаточно эффективно улавливать как мелкие, так и крупные фракции летучей золы

в) охлаждение и увлажнение дымовых газов в результате контактирования их с водой

г) растворение в воде окислов серы, содержащихся в дымовых газов.

|

|

Последние два фактора накладывает определенные ограничения на использование мокрых золоуловителей. Эти ограничения сводятся к следующим основным положениям.

1. Возникает опасность выпадения росы, которая приводит к коррозии металлических поверхностей газохода. Поэтому температура газов за мокрым золоуловителем должна быть не ниже 120 °С.

2. При наличии в дымовых газах окислов серы происходит увеличение кислотности, с другой стороны образуется труднорастворимый сульфат кальция (CaSO3), что приводит к обрастанию золоуловителей.

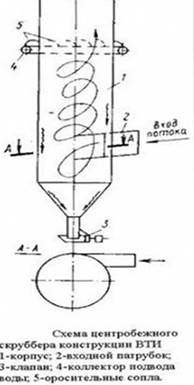

Простейшим типом мокрого золоуловителя является центробежный скруббер ВТИ. Представляет собой вертикальный цилиндр высотой от 1 до 9 метров и диаметром от 0,6 и 1,7 м, внутренняя поверхность которого футерована керамической плиткой. С помощью специальных сопел на внутренней поверхности скруббера создается водяная пленка, которая и улавливает частицы золы.

Во избежание значительного капельного уноса скорость газов в скруббере не должна превышать 6 м/с. Степень очистки газов увеличивается с уменьшением диаметра. КПД может достигать 80-95%.

Электрофильтры

Очистка электрофильтрами – это наиболее распространенный способ очистки выбросов.

Достоинства:

а) высокая степень очистки дымовых газов (90-95%) при улавливании не только крупных, но и мелких фракций золы.

б) способность к улавливанию летучей золы при сжигании любого вида твердого топлива

в) небольшое гидравлическое сопротивление по газу и в связи и в связи с этим небольшой расход электроэнергии.

Недостатки:

а) высокая начальная стоимость

б) большие габариты (изза малых скоростей газа).

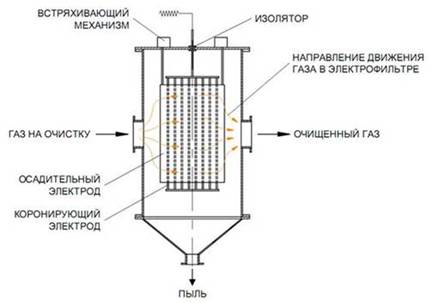

Работа электрофильтра основана на осаждении частиц золы на электродах при прохождении дымовых газов через электрическое поле постоянного тока. Между разноименными электродами, расположенными друг от друга на расстоянии нескольких сантиметров и присоединенных к источнику постоянного тока высокого напряжения 50-80 кВ, в результате ионизации газовой среды происходит коронный разряд.

Положительные и отрицательные ионы и свободные электроны газовой среды заряжают частицы золы, которые затем притягиваются электродами и оседают на них. Накопившаяся на электродах зола удаляется непрерывным или периодическим встряхиванием с помощью специального электропривода. Электрод, соединенный с отрицательным полюсом источника, называется коронирующим, а электрод противоположного знака – осадительным.

|

|

Коронирующие электроды выполняют обычно в виде металлических стержней длиной 3-4 м. В качестве осадочных электродов, имеющих ту же длину, что и коронирующие, применяют трубы круглого или шестигранного сечения или пластины толщиной примерно 2 мм коробчатого или желобчатого сечения. По ходу газа пластинчатые электроды подразделяются на горизонтальные и вертикальные.

Для обеспечения снабжения электрода постоянным током высокого напряжения применяется обычно выпрямитель типов АФА-90-200 и АФА 80-225.

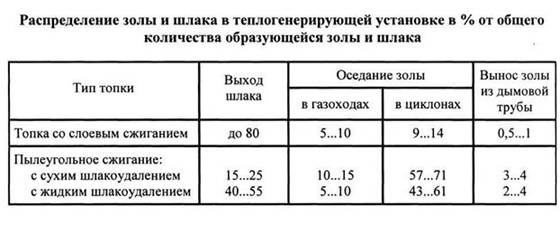

Требования к системам шлакозолоудаления

При сжигании в топочном устройстве ТГУ твердого топлива содержащаяся в нем зола остается на топочной решетке в виде шлака и затем удаляется, а также частично в виде летучей золы уносится продуктами сгорания. Соотношение количества золы и шлака, оседающих в газоходах и удаляемых из котла, зависят от способа сжигания топлива и конструкции топочного устройства. Примерные значения этих величин приведены в таблице.

Шлак, удаляемый из топки при слоевом сжигании угля, представляет собой скупные куски сплавленной стекловидной или хрупкой губчатой массы. Летучая зола представляет собой обычно сыпучую подвижную смесь твердых мелких частиц золы и несгоревшего топлива.

При движении продуктов сгорания по газоходам котла летучая зола оседает в местах, где резко меняется скорость и направление потока дымовых газов, а также в газоочистных сооружениях (циклонах, фильтрах и т.п.) и затем выбрасывается в дымовую трубу.

Удаление золы и шлака из котлов и с территории ТГУ – одна из наиболее трудоемких и «грязных» операций. К системам шлакозолоудаления предъявляются требования, которые должны обеспечить:

1. Нормативные санитарно-гигиенические условия в ТГУ и безопасность работы обслуживающего персонала;

2. Минимальные эксплуатационные затраты на удаление и транспортировку золы и шлака;

3. Возможность дальнейшего использования золы и шлака в строительных и хозяйственных целях;

4. Минимальное загрязнение окружающей среды и воздействие на нее.

Сам процесс шлакозолоудаления условно можно разбить на 2 этапа:

1. Удаление шлака и золы из котла;

2. Уборка и транспортировка шлака и золы с территории ТГУ;

Существуют различные способы шлакозолоудаления: механический, гидравлический и пневматический.

|

|

|

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!