ЗОЛОУДАЛЕНИЕ

Цель занятия: изучение принципа действия и устройства различных типов золоуловителей. Знакомство с особенностями конструкции и эксплуатации золоуловителей стационарных котлов.

Задание. 1. Расмотреть принцип первоначального шлакоудаления в топке при сжигании пылевидного топлива, выполнить эскизы и схемы топок твёрдого и жидкого шлакоудаления.2. Рассмотреть принцип действия и конструкциюаппаратов сухой инерционной очистки газов (жалюзийные золоуловители, циклоны, прямоточные циклоны, батарейные циклоны), выполнить эскизы и схемы следующих элементов устройств:жалюзийного золоуловителя;прямоточного циклона.3. Рассмотреть принцип действия и конструкцию аппаратов мокрой очистки газов, выполнить эскизы и схемы следующих элементов устройств:центробежного скруббера,золоуловителя с коагулятором Вентури.4. Рассмотреть принцип действия и конструкцию электрофильтров.5. Рассмотреть, охарактеризовать и сравнить различные способы золоудаления.

2.1. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ Настоящее практическое занятие выполняется в два этапа. Первый этап проводится в кабинете котельных установок и заключается в изучении конструкции золуловителей по чертежам в атласе и составлении их схем и эскизов.В ходе изучения конструкции необходимо обратить внимание на следующие особенности щлакоудаления и золоуловителей:на способы удаления шлаков и золы;на путь газов в устройствах;на расположение и назначение отдельных элементов устройств.Второй этап заключается в самостоятельном изучении конструкции и принципа действия, указанных в п. 2 задания типов золоуловителей. Он осуществляется как в лаборатории в часы аудиторных занятий, так и самостоятельно. При выполнении этого этапа должна использоваться литература, рекомендованная настоящими методическими указаниями, плакаты и стенды.В результате выполнения настоящего практического занятия студент должен самостоятельно изучить следующие вопросы:основы теории шлакоудаления и золоулавливания;принцип действия газоочистных устройств;классификацию газоочистных устройств, требования к ним, их основные параметры. Схемы газоочистных устройств, взаимодействие их элементов;конструкцию газоочистных устройств.

2.2. Улавливание твердых веществ из дымовых газов. 2.2.1. Шлакоудаление в топочной камере.

Зольность топлива Характеристика его минеральной части до сжигания. Состав золы: 1) Al

2O

3 10…40% 2) SiO

2 30… 60% 3) FeO, Fe

2O

3, Fe

3O

4 5…20%4) CaCO

3, MgCO

3, FeCO

3 5…20% 5) CaSO

4, MgSO

4, FeSO

4 5…20%6)K

2O, Na2O, 1…10% Различают следующие топливные примеси: 1)

Первичные – попали в топливо при его формировании. 2)

Вторичные – попали при залегании. 3)

Третичные – при добыче, транспортировке и хранении. При сжигании происходят изменения в минеральной части топлива: 1) при t=150…400°С Al

2O

3·2SiO

2·2H

2O=>Al

2O

3 + SiO

2 + 2H

2O 2) при t=400…600°С FeO + O2 = > Fe

2O

3На организацию топочного процесса при сжигании пылевидного топлива

большое влияние оказывают образование и поведение золы и шлака в топочной камере. 3) при t=600…800°С CaCO

3=>CaO + CO

2↑, CaSO

4=> CaO + SO

3↑ Зольность и минеральная часть топлива соотносятся примерно так: А

р = 0, 95М

р.

Золовой баланс котла Собственно баланс: 1 = а

шл + а

ун После горения образуются очаговые остатки шлак (а

шл – доля шлакоудаления) и зола (а

ун – доля уноса золовых частиц). Зольность определяют в результате сжигания и прокаливания навески топлива (30 мин., 850°С):

A

а= (m

зол / m

навески)· 100%, m

навески =1±0,1г

Температурные характеристики золы Нагревают образец золы и фиксируют характерные температуры.

t

1 = температура начала деформаций. t

2 = температура размягчения. t

3 = температура жидкоплавкого состояния. t

0 = температура истинно жидкого состояния. если t

3 < 1350°С – легкоплавкая зола. 1350°С < t

3 < 1450°С – среднеплавкая зола. t

3 > 1450°С – тугоплавкая зола.

Температурные характеристики необходимо знать для: 1)

правильного выбора топочного режима Для БУ (бурые угли) t

т” ≤ 1000ºС (температура за топкой).Для КУ (каменные угли) t

т”≤ 1100ºС (температура за топкой).Если t

т”> t

1, то расплавленные части попадут на фестон. 2)

правильного выбора системы шлакоудаления (в твёрдом или жидком виде).

Изменение зольности топлива. Отрицательное влияние зольности на работу котла: 1. с ростом зольности снижается содержание горючих веществ в топливе, следовательно, снижается удельная теплота сгорания топлива, а значит, растет расход топлива; 2. низкая полнота сгорания; 3. происходит загрязнение поверхностей нагрева, следовательно, снижается коэффициент теплопередачи, поэтому снижается количество теплоты, отдаваемое газами, а значит, растет температура уходящих газов; 4. истирание труб поверхностей нагрева золовыми частицами; 5. повышается нагрузка на систему шлакозолоудаления.

Рис. Изменение зольности для раздичных топлив.

Рис. Изменение зольности для раздичных топлив. Топочная камера может работать

с удалением шлаков в твердом состоянии (топка с твердым шлакоудалением) либо выводом шлаков из топки в жидком состоянии (топка с жидким шлакоудалением). В любом случае золовые фракции уносятся с потоком газов из топки в отвердевшем состоянии. В ядре факела, где развиваются высокие температуры, шлаковые и золовые частицы находятся в размягченном состоянии и

обладают способностью налипать на стены или экранные поверхности, если в таком состоянии они в каком-то месте их коснутся. Этот процесс может привести к нарастанию слоя затвердевающих частиц золы и шлаков на относительно холодной поверхности экранов, т.е. к локальному шлакованию отдельных стен топки.Поскольку при сжигании топлива зола находится в тестообразном состоянии, то для предотвращения шлакования стен топки процесс сжигания должен быть так организован,

чтобы зола в размягченном состоянии не достигала стен топки.

Организация твердого шлакоудаления. Распределение температуры в топочной камере при удалении шлака в твердом состоянии характеризуется изотермами, показанными на (рис. 2.1).Наивысшая температура устанавливается в ядре факела в центральной части топки, располагающемся примерно на уровне горелок. В результате отдачи теплоты топочным экранам около них располагается изотерма с относительно низкой температурой.

Рис. 2.1. Топка с твердым шлакоудалением: 1 - холодная воронка; 2 - шлаковая ванна с водой; 3 - канал гидрозолоудаления; 4 - горелка; 5 - настенные экраны; 6 - ядро факела; 7 - шнековый шлакоудаляющий механизм; в – электродвигатель

Рис. 2.1. Топка с твердым шлакоудалением: 1 - холодная воронка; 2 - шлаковая ванна с водой; 3 - канал гидрозолоудаления; 4 - горелка; 5 - настенные экраны; 6 - ядро факела; 7 - шнековый шлакоудаляющий механизм; в – электродвигатель По мере перемещения расплавленной в ядре факела золы к периферии и попадания в область сравнительно низкой температуры золовые частицы

охлаждаются и затвердевают. Таким образом, частицы золы при нагреве в ядре факела и охлаждении затем около топочных экранов дважды проходят все стадии изменения физического состояния от твердого до жидкого (или размягченного) и обратно. На пути движения вверх частицы золы также охлаждаются вместе с газами и должны выноситься из топки в гранулированном (отвердевшем) состоянии.

Топочные камеры, работающие с твердым шлакоудалением, по конструкции выполняются открытыми, т.е. без изменения сечения топки по высоте. Отличительной особенностью этих топок является наличие в нижней части топки

холодной воронки, образованной путем сближения фронтового и заднего экранов

с большим уклоном (50…60°) до расстояния

b1 =1,0…1,2м. За счет этого быстро снижается температуры газов в нижней части топки, выпадающие из ядра факела расплавленные шлаковые частицы, попадают в эту зону, отвердевают (гранулируются) снаружи и

по крутым скатам воронки ссыпаются в шлакоприемную ванну. Количество шлака, уловленного таким способом через холодную воронку, невелико и составляет 5…10% общего золосодержания топлива, т. е.

аШЛ = 0,05…0,10. Гранулированные шлаковые частицы непрерывно удаляются из ванны специальным механизмом.

Водяная ванна выполняет одновременно роль гидрозатвора, препятствующего проникновению снизу в топку холодного воздуха. Аэродинамика топочного объема должна быть так организована, чтобы вблизи настенных экранов температура газов была не выше характерной температуры золы

tA, начиная с которой золовые частицы становятся липкими и создают опасность шлакования стен.При высоких тепловых напряжениях увеличивается температура газов вблизи стен, что создает опасность их шлакования.Поэтому средние тепловые напряжения сечения топочной камеры при твердом шлакоудалении, как правило, должны иметь невысокие значения (

qf = 3…4 МВт/м

2). Это неизбежно

приводит к увеличению размеров сечения топочных камер. Организация жидкого шлакоудаления. Топочная камера с жидким шлакоудалением показана на рис. 2.2 а.Для прочного удержания футеровки в горячем поясе

при жидком шлакоудалении вначале на трубы экранов со стороны топочного объема обычно приваривают шипы (диаметром 10мм и длиной 15…18мм) и затем наносят слой изоляции (рис. 2.2).Подовая часть топки выполняется горизонтальной или слабонаклонной к центру топки. Здесь

на трубы пода накладывают 2…3 слоя огнеупорного кирпича на огнеупорной связке. В центре пода оставляется одно или два футерованных отверстия

для слива шлака (летка) размером примерно 500…800мм.

Расплавленный шлак переливается через край и тонкими струями стекает в шлаковую ванну, где при контакте с водой отвердевает.  Рис. 2.2. Топочная камера с жидким шлакоудалением: а - общий вид топки; б - вид футерованного экрана; 1 - камера сгорания; 2 - под топки; 3 - шлаковая летка; 4 - камера охлаждения; 5 - труба; 6 - шипы до их покрытия обмазкой; 7 - огнеупорная обмазка труб (футеровка) по шипам

Рис. 2.2. Топочная камера с жидким шлакоудалением: а - общий вид топки; б - вид футерованного экрана; 1 - камера сгорания; 2 - под топки; 3 - шлаковая летка; 4 - камера охлаждения; 5 - труба; 6 - шипы до их покрытия обмазкой; 7 - огнеупорная обмазка труб (футеровка) по шипам. Повышению уровня температуры в этой зоне способствует

двусторонний пережим топки, который уменьшает теплоотдачу радиацией в верхнюю часть топки, где открытые экраны имеют более низкую температуру.

При жидком шлакоудалении через шлаковую летку удаляется до 20…30% минеральной массы топлива в виде расплавленного шлака. Камера охлаждения полностью экранирована открытыми трубами. Здесь завершается сжигание недогоревшей части топлива и охлаждение продуктов сгорания до необходимой температуры на выходе, при которой должна гранулироваться вся зола в объеме уходящих из топки газов.

По конструкции топочные камеры с жидким шлакоудалением выполняются однокамерными открытыми и полуоткрытыми (с пережимом) по типу рис. 2.3б, а также двухкамерными по типу рис. 2.3в. В топочных устройствах с пережимом за счет покрытия футеровкой настенных экранов в зоне горения достигается достаточно высокая температура газов 1600…1800°С, которая на 150…200°С выше температуры

tН.Ж. (температура жидкоплавкого состояния). Объемное тепловое напряжение в камере горения выше среднего по топке в целом в 4…5раз и составляет

qК.Гv = 500…800 кВт/м

3.В циклонных камерах горения за счет тангенциального ввода горячего воздуха (горизонтальные циклоны) или угловой установки горелок с тангенциальным направлением струй (вертикальные предтопки) создается интенсивное вихревое движение горящего факела.

В циклоне уровень температур более высокий – 1700…1900°С, а тепловые напряжения объема достигают 2…4МВт/м3. Однако за счет более низких тепловых напряжений значительной по размерам камеры (зоны) охлаждения газов среднее значение

qv для топочного устройства только на 20…30% выше, чем в топках с твердым удалением шлаков. Доля удаления шлаков в жидком виде составляет

аШЛ =0,6…0,7.В топках с жидким шлакоудалением благодаря более высокой температуре горения

улучшается сгорание топлива, и несколько снижаются потери с недожогом. Вместе с тем из-за увеличения количества удаляемого через летку шлака и более высокой его температуры

возрастают потери с физической теплотой шлака. Более высокий процент улавливания золы позволяет по условиям износа металла поверхностей

повысить скорость продуктов сгорания в конвективных газоходах, что интенсифицирует теплообмен и уменьшает габариты и затрату металла поверхностей нагрева. Основной недостаток топок с жидким шлакоудалением -

опасность застывания шлака при пониженной нагрузке котла, отсюда известные ограничения

DМИН.

Рис. 2.3. Виды топочных устройств: б - однокамерные открытые и с пережимом для жидкого шлакоудаления; в - двухкамерные с циклонным методом сжигания топлива и жидким удалением шлаков; 1 - топочные экраны; 2 - горелка; 3 - зона утепленных (футерованных) экранов; 4 - подвод топлива и воздуха в горелку; 5 - вихревая камера горения; 6- циклон; 7- камера дожигания; 8 - гравитационный сепаратор топлива с открытой амбразурой в топку; 9 - холодная воронка; 10 - шлаковая летка; II - шлаковая ванна; 12 - горизонтальный неохлаждаемый под; 13 - наклонный охлаждаемый под; 14 - выход жидкого шлака.

Рис. 2.3. Виды топочных устройств: б - однокамерные открытые и с пережимом для жидкого шлакоудаления; в - двухкамерные с циклонным методом сжигания топлива и жидким удалением шлаков; 1 - топочные экраны; 2 - горелка; 3 - зона утепленных (футерованных) экранов; 4 - подвод топлива и воздуха в горелку; 5 - вихревая камера горения; 6- циклон; 7- камера дожигания; 8 - гравитационный сепаратор топлива с открытой амбразурой в топку; 9 - холодная воронка; 10 - шлаковая летка; II - шлаковая ванна; 12 - горизонтальный неохлаждаемый под; 13 - наклонный охлаждаемый под; 14 - выход жидкого шлака. Топки с жидким шлакоудалением применяются в основном при сжигании слабореакционных топлив (при выходе летучих

VгЛ < 15%) с умеренными значениями температуры плавления золы (

tС ≈ 1300…1350°С).Увеличение температуры горения приводит к

росту образования вредных составляющих газов, в частности оксидов азота. 2.2.2. Характеристики летучей золы. Основы теории золоулавливания. Золой при определении характеристики топлива считается остаток, получающийся при прокаливании до постоянной массы навески топлива в присутствии кислорода при температуре 800ОС (1073

ОК).

Фазово-минералогические исследования состава золы различных видов твердого топлива показывают, что основной фазой всех видов золы является стекло. Кристаллическая фаза представлена различными количествами кварца, гематита, магнетика и различными силикатами кальция.

Характеристики золы (уноса), полученной в топках котлов несколько отличаются по физико-химическим свойствам и химическому составу от золы, полученной в лабораторных условиях. Такое отличие определяется температурными условиями и временем сжигания частиц топлива в топке. Где температура значительно выше 800О С. Основными отличительными факторами является шлакование (расплавление) части минеральной составляющей топлива и наличие в золе частиц недогоревшего топлива (механического недожога).

Эффективность работы газоочистных устройств во многом зависит от физико-химических свойств улавливаемой золы и поступающих в золоуловитель дымовых газов. Основными характеристиками золы являются плотность, дисперсный состав, электрическое сопротивление (для электрофильтров), слипаемость.

Плотность частиц летучей золы для большинства углей лежит в пределах 1900…2500кг/м3. Плотность определяется как отношение массы частиц золы к занимаемому ею объему, включая объемы пор и газовых включений.

Для выбора и расчета золоуловителей большое значение имеет распределение частиц по размерам - дисперсный состав. О частицах судят по размеру наименьшего отверстия сита, через которое частица диаметром d проходит при просеивании. Просеивая золу через ряд сит с различным размером ячеек, получают кривую остатков на сите Rd (рис. 2.4 а).

Ордината кривой (вертикальная ось) показывает количество пыли в процентах, частицы которых больше, чем размер ячейки сита. Можно вместо остатков на сите использовать обратную величину - проход через сито yd, причем

yd = 100- Rd.

Наименьший размер отверстий в ситах, принятых в России, составляет 44мкм, поэтому для определения дисперсного состава фракций меньше этого размера, представляющих наибольшие трудности при золоулавливании, используются другие методы - воздушной сепарации, жидкостной седиментации (всплывание или оседание частиц) и микроскопического анализа.

Расчет степени улавливания обычно ведется для каждой фракции частиц отдельно. Содержание той или иной фракции Ф i можно найти из кривой остатков на сите вычитанием остатков на сите на концах заданного изменения диаметров частиц (рис.2.4 б). При расчете золоуловителей диаметр принимают постоянным, равным среднеарифметическому диаметру на его концах. Так, в диапазоне изменения диаметров от 10 до 20мкм в расчетах принимают в качестве среднего значения 15мкм. В табл. 2.1 приведен фракционный состав золы уноса некоторых топлив.

Фракционный состав золы уноса некоторых топлив, % Таблица 21

| Месторождение, бассейн

| Марка топлива

| Тип мельницы

| Размер частиц*, мкм

|

|

|

|

| 0…5

2,5

| 5…10

7,5

| 10…20

15

| 20…30

25

| 30…40

35

| 40…60

50

| 60…80

70

| 80…100

90

| >100

|

| Донецкий

| АШ

| ШБМ

| 8

| 9

| 14

| 11

| 11

| 20

| 17

| 5

| 5

|

| Донецкий

| Т

| ШБМ

| 12

| 20

| 31

| 11

| 7

| 8

| 6

| 2

| 3

|

| Кузнецкий

| Т

| ШБМ

| 12

| 19

| 31

| 9

| 6

| 10

| 5

| 3

| 5

|

| Кемеровское

| Т

| ШБМ

| 8

| 13

| 22

| 17

| 10

| 14

| 8

| 3

| 5

|

| Экибастузский

| СС

| ШБМ

| 6

| 9

| 46

| 21

| 8,3

| 6,7

| -

| -

| -

|

| Экибастузский

| СС

| ШБМ

| 9,5

| 15,5

| 20

| 11

| 7,5

| 9,5

| -

| -

| -

|

| Челябинский

| Б

| ШБМ

| 6,5

| 11,5

| 20

| 16

| 9

| 8

| 16

| 4

| 9

|

| Подмосковный

| Б

| Быстрох.

| 24

| 21

| 16,5

| 10,2

| 8,5

| 9

| 6,5

| 1,8

| 2,5

|

| Подмосковный

| Б

| ШБМ

| 11

| 18

| 22

| 14

| 18

| 12

| 8,1

| 2,1

| 2

|

| Подмосковный

| Б

| ММТ

| 5

| 15

| 23

| 16,5

| 10

| 12,5

| 4

| 4

| 10

|

| Канско-Ачинский

| Б

| ММТ

| 4

| 8

| 22

| 19

| 10

| 19

| 8

| 3

| 7

|

| Фрезерный торф

| -

| ММТ

| 12

| 11

| 11

| 10

| 9

| 13

| 9

| 3

| 22

|

*) В числителе – предельные значения, в знаменателе – средний размер.

|

Рис.2.4. Дисперсионный состав золы уноса:

а – кривая остатков на сите; б – остатки на сите в вероятностно-логарифмической шкале координат; в – распределение частиц по фракциям

|

Дисперсный состав летучей золы во многом зависит от дисперсионного состава сжигаемой угольной пыли, поступающей после размольного устройства в топку.

Распределение частиц золы большинства углей соответствует логарифмическому закону. В этом случае зависимость Rd и d в специальной вероятностной шкале изображается прямой (рис. 2.4 в), а все распределение частиц по фракциям можно характеризовать двумя величинами: d 50 - медианным диаметром, который соответствует остатку на сите Rd =50%, и средним квадратичным отклонением

s= d 50/ d 15,9= d 84,1/ d 50,

где d 15,9; d 50; d 84,1 -диаметры частиц, которые соответствуют остаткам на ситах, равным 15,9; 50 и 84,1%.

Для определения дисперсного состава золы используют специальные устройства - импакторы. В настоящее время данные дисперсионных анализов получают в основном с помощью каскадных импакторов. Принцип действия каскадных импакторов (рис.2.5) основан на инерционной сепарации частиц по размерам при пропускании пробы газа через ряд последовательно установленных сопл или сопловых решеток с расположенными под ними осадительными поверхностями (подложками). Диаметры одиночных сопл или диаметры и число сопл в сопловых решетках подбираются таким образом, чтобы размеры частиц,

которые могут осесть в данном каскаде, были меньше размеров частиц. способных осесть в предыдущем. Таким образом, анализируемые частицы оказываются разделенными на фракции, число которых равно общему числу каскадов импактора, включая фильтр.

Для очистки газов в электрофильтрах существенное влияние на эффективность их работы оказывает удельное электрическое сопротивление r. По этому признаку золу углей можно разделить на три группы.

· I группа характеризуется r < 102 Ом × м. Такими свойствами обладает зола, имеющая большое количество недогоревшего углерода, например зола донецкого АШ. Эта зола называется “низкоомной”.

· II группа золы имеет электрическое сопротивление в пределах 102< r <108 Ом × м и наиболее полно улавливается в электрофильтрах. К этой группе относится зола ряда каменных утлей - донецкого Т, ГСШ и др.

· III группа золы характеризуется r >108 Ом × м и является электрическим изолятором. Такая зола называется “высокоомной”. К золе третьей группы относится зола некоторых каменных углей, в частности экибастузского, кузнецкого и др.

Для инерционных золоуловителей существенное значение имеет свойство слипаемости золы. По слипаемости зола делится на четыре группы: не слипающаяся (I), слабо слипающаяся (II), среднеслипающаяся (III) и сильно слипающаяся (IV).

Рис.2.5. Импактор со сменными подложками (модели НИИОГАЗ):

1 и 2 – одиночные сопла; 3–6 – сопловые решетки; 7 – фильтр; 8 – крышка; 9 – отсосная труба; 10 – поджимной болт; 11 – корпус; 12 – сменная тарельчатая подложка; 13 – пробоотборный носик со сменным наконечником; 14 – сменный наконечник

Зола с высокой слипаемостью забивает циклоны и мокрые золоуловители и плохо удаляется из бункеров. Это относится к золе АШ.

Для мокрых золоуловителей существенное значение имеет наличие в золе оксида кальция СаО. При большом содержании СаО их работа становится невозможной из-за цементации золы (сланец, КАУ).

При выборе и эксплуатации золоуловителей следует учитывать абразивность золы и ее смачиваемость.

Интенсивность абразивного износа золоуловителей зависит от твердости, размера, формы и плотности частиц. Абразивность золы характеризуется коэффициентом а, который определяет утонение стенки поперечно обтекаемой трубы из стали 20 в местах ее максимального износа при концентрации частиц 1г/м3 и скорости потока 1м/с, при равномерном распределении поля скоростей и концентраций, при комнатной температуре в течение 1ч. Значения коэффициента приводятся ниже в табл. 2.2.

Значения коэффициента а Таблица 2.2

| Уголь

| а ××109

|

| Донецкий

| 5,4

|

| Подмосковный

| 5,4

|

| Челябинский

| 4

|

| Кизеловский

| 3,5

|

| Богословский

| 2,2

|

| Волжские сланцы

| 3

|

| Экибастузский

| 8,8

|

| Куучекинский

| 6,9

|

| Черемховский

| 1,83

|

Смачиваемость частиц водой оказывает влияние на работу мокрых золоуловителей. Чем лучше смачиваемость, тем выше эффективность золоулавливания.

Основным показателем работы золоуловителя является степень улавливания золы:

,

,

η=(G ВХ - G ВЫХ)/ G ВХ = (С ВХ -С ВЫХ)/ СВХ

где G ВХ - количество золы, поступающей в золоуловитель в единицу времени, кг/с;

G ВЫХ - количество выходящей (не уловленной) из золоуловителя в единицу времени золы, кг/с;

СВХ - концентрация золы в газе на входе в золоуловитель, кг/м3;

СВЫХ - то же на выходе, кг/м3.

Для проведения расчетов удобна другая величина - проскок (унос) золы через золоуловитель e:

.

.

ε= G ВЫХ / G ВХ = С ВЫХ / СВХ

Между степенью улавливания и проскоком имеет место следующее соотношение для оценки экологического совершенства золоуловителей:

e = 1- h.

Вместе с тем в теории золоулавливания используется параметр золоулавливания П:

,

,

Π= J А/ V

где J - скорость дрейфа частиц, м/с (скорость движения частиц золы под действием сил осаждения);

А - площадь поверхности канала золоулавливания, м2;

V - расход газа, м3/с.

Ниже предлагается рассмотрение двух предельных случаев движения частиц в потоке.

Если поток газов движется турбулентно, а частицы достаточно мелки (менее 30мкм) и активно участвуют в турбулентных пульсациях потока, то с известным допущением можно принять, что концентрация частиц у поверхности мало отличается от средней концентрации в рассматриваемом сечении золоуловителя. В этом случае выражение для определения степени проскока имеет вид

.

.

e = С ВЫХ / СВХ=ехр(-П)

В табл. 3 приведена зависимость между параметром золоулавливания П и степенью уноса e.

Расчет батарейного циклона

Расчет батарейного циклона рекомендуется проводить в следующей последовательности.

Определяется расход газов, м3/с, при котором обеспечиваются оптимальные условия работы циклонного элемента, по формуле

,

,

qОПТ =0,785 D 2 w ОПТ

где w ОПТ – оптимальная скорость потока в элементе, м/с (табл.4);

D – внутренний диаметр элемента, м.

Жалюзийные пылеуловители

Жалюзийные пылеуловители - это аппараты для очистки газов от пыли инерционного действия. Движущийся в газопроводе запыленный поток встречается с жалюзийной решеткой, состоящей из ряда наклонно установленных пластин, рис. 2.7.

Огибая пластины, струи газа резко меняют направление движения, проходят на другую сторону решетки и движутся в прежнем направлении. Частицы пыли, встречаясь с пластинами решетки, стремятся по инерции сохранить первоначальное направление движения, не огибают пластину, а ударяются о ее поверхность и отражаются в сторону, противоположную движению газов. Затем опять поворачивают по направлению газового потока, ударяются о следующую по ходу газов пластину и т.д. В результате газы, прошедшие через решетку, очищаются, а газы, оставшиеся по другую сторону решетки, обогащаются пылью. Эта часть газового потока (около 10% газов) направляется для окончательной очистки в другой пылеуловитель - циклон.

Жалюзийный пылеуловитель применяют для улавливания пыли размером >20мкм.

|

Рис. 2.7. Схема действия жалюзийного пылеуловителя

|

Вихревые пылеуловители

Вихревые пылеуловители (ВПУ) - это аппараты центробежного действия для очистки газов от пыли. Отличительная особенность ВПУ - высокая степень очистки газов от тончайших фракций (<3...5мкм) пыли. Существует две основные разновидности ВПУ: сопловой (рис. 2.8 а) и лопаточный (рис. 2.8 б).

|

Рис.2.8. Вихревые пылеуловители: сопловой (а) и лопаточный (б)

|

Процесс обеспыливания в ВПУ происходит следующим образом: запыленный газ поступает в камеру 5 через изогнутый патрубок 4. Для предварительного закручивания запыленного газа в камеру 5 встроен лопаточный завихритель типа розетки 2. Двигаясь вверх к выходному патрубку 6, газовый поток подвергается воздействию вытекающих из завихрителя 1 (наклонные сопла в ВПУ соплового типа, наклонные лопатки в ВПУ лопаточного типа) струй вторичного воздуха, которые придают потоку вращательное движение. Под действием центробежных сил, возникающих при закручивании потока, частицы пыли устремляются к периферии, откуда спиральными струями вторичного потока перемещаются вниз аппарата, в кольцевое межтрубное пространство. Безвозвратный спуск пыли в бункер обеспечивается подпорной шайбой 3. Вторичный воздух в ходе спирального обтекания потока очищаемого газа постепенно проникает в него.

Отражательные инерционные пылеуловители

Отражательные инерционные пылеуловители - это аппараты для выделения пыли из газового потока, в которых происходит изменение направления газового потока. Сталкиваясь с каким-нибудь телом, обтекая его, частицы пыли или капли, обладающие большей инерцией, ударяются о поверхность тела и оседают на ней. Некоторые типы отражательных пылеуловителей приведены на рис. 2.9.

|

Рис.2.9. Отражательные инерционные пылеуловители:

а - с перегородкой; б - с плавным поворотом газового потока; в - с расширяющимся конусом; г - с боковым подводом газа.

|

Ротационные пылеуловители

Ротационные пылеуловители - это аппараты для очистки газов от пыли, центробежного действия, которые одновременно с перемещением газов очищают его от фракций пыли крупнее 5мкм. Конструктивная схема простейшего пылеуловителя ротационного типа представлена на рис. 2.10.

|

Рис.2.10. Пылеуловитель ротационного типа:

1 - вентиляторное колесо; 2 - кожух; 3 - пылеприемное отверстие; 4 - выхлопной патрубок

|

При работе вентиляторного колеса 1 частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха 2 и двигаются по ней в направлении выходного отверстия 3. Газ, обогащенный пылью, через специальное пылеприемное отверстие 3 отводится в пылевой бункер, а очищенный газ поступает в пылевую трубу 4.

Мокрые золоуловители

Простейшим типом мокрого золоуловителя является центробежный скруббер (рис. 2.11а). Главным отличием его от сухого инерционного золоуловителя является наличие на внутренней стенке стекающей пленки воды. Отсепарированная за счет центробежных сил зола лучше отводится из скруббера в бункер, при этом уменьшается вторичный захват зольных частиц со стенки газовым потоком. Характер зависимостей описывается такими же теоретическими формулами, как и для сухих инерционных золоуловителей.

Золоуловитель тина МП-ВТИ (мокропрутковый конструкции Всесоюзного теплотехнического института им. Ф. Э. Дзержинского) во входном патрубке 1 (рис. 2.11 а) имеет шахматный пучок горизонтальных прутков диаметром 20мм. Прутковые решетки орошаются водой, распыливаемой механическими форсунками, установленными но ходу очищаемых газов перед решетками. Улавливание золы в аппарате МП-ВТИ проходит две ступени: на орошаемых решетках за счет осаждения частиц золы и на внутренней орошаемой поверхности скруббера. Эффективность золоулавливания составляет 88...90%.

Недостатками золоуловителей МП-ВТИ кроме низкой эффективности золоулавливания являются следующие:

· возникновение отложений золы в прутковых пучках, что приводит к увеличению аэродинамического сопротивления и снижению нагрузки котла;

· повышенный расход воды для обеспечения нормального функционирования золоуловителя.

Уральским отделением Союзтехэнерго совместно с ВТИ разработаны и внедрены на многих электростанциях более эффективные мокрые золоуловители с коагуляторами Вентури (рис. 2.11 б). Основными достоинствами этих аппаратов являются стабильная степень очистки газов от золы, составляющая 94...96% при умеренном аэродинамическом сопротивлении (1100 -1300Па), относительно небольшие капитальные и эксплуатационные затраты, а также возможность работы на оборотной воде. Попытки осуществить питание аппаратов типа МП-ВТИ оборотной осветленной водой с золоотвала, чтобы избежать ее сброса в водоемы общего пользования, приводили к образованию в прутковых пучках трудноудаляемых минеральных отложений, серьезно нарушающих работу золоуловителя. При этом наблюдалось:

· падение степени очистки газов;

· возрастание аэродинамического сопротивления;

· появление интенсивного брызгоуноса.

Электрофильтры

Одним из хорошо зарекомендовавших себя и перспективным типом золоуловителей для крупных ТЭС являются электрофильтры, которые могут обеспечить высокую степень очистки газов при аэродинамическом сопротивлении не более 150Па практически без снижения температуры и без увлажнения дымовых газов.

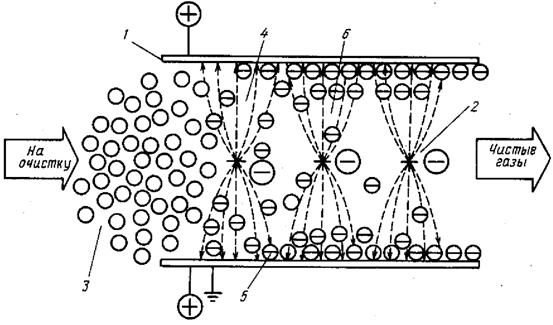

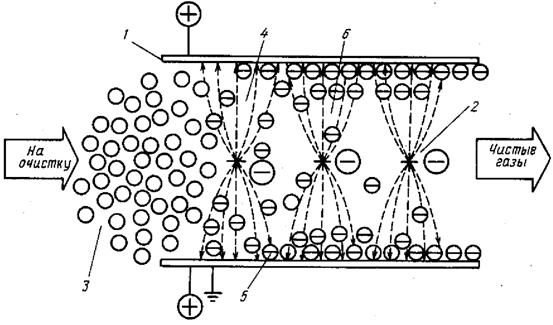

В электрофильтрах запыленный газ движется в каналах, образованных осадительными электродами 1 (рис. 2.12), между которыми расположены через определенное расстояние коронирующие электроды 2.

Сущность процесса электрической очистки газов заключается в следующем. Запыленный газ проходит через систему, состоящую из заземленных осадительных электродов 7 и размещенных на некотором расстоянии (называемом межэлектродным промежутком) коронирующих электродов 2, к которым подводится выпрямленный электрический ток высокого напряжения с отрицательным знаком

|

Рис.2.12. Принцип работы электрофильтра:

1 - осадительный электрод; 2 - коронирующий электрод; 3 - частицы золы; 4 - электрическое поле; 5 - слой осевшей золы; 6 - заряженная зола

|

При достаточно высоком напряжении, приложенном к межэлектродному промежутку, у поверхности коронирующего электрода происходит интенсивная ударная ионизация газов, сопровождающаяся возникновением коронного разряда (ток короны).

Газовые ионы различной полярности, образующиеся в зоне короны, под действием сил электрического поля движутся к разноименным электродам, вследствие чего в электродном промежутке возникает электрический ток, который и представляет ток короны. Частицы золы из-за адсорбции на их поверхности ионов приобретают в межэлектродном промежутке электрический заряд и под влиянием сил электрического поля движутся к электродам, осаждаясь на них. Основное количество частиц осаждается на развитой поверхности осадительных электродов, меньшая их часть попадает на коронирующие электроды. По мере накопления на электродах осажденные частицы удаляются встряхиванием или промывкой электродов.

Процесс электрогазоочистки можно разделить на следующие стадии:

· зарядка взвешенных в газе частиц;<

Aа= (m зол / m навески)· 100%, mнавески =1±0,1г Температурные характеристики золы Нагревают образец золы и фиксируют характерные температуры.

Aа= (m зол / m навески)· 100%, mнавески =1±0,1г Температурные характеристики золы Нагревают образец золы и фиксируют характерные температуры.  t1 = температура начала деформаций. t2 = температура размягчения. t3 = температура жидкоплавкого состояния. t0 = температура истинно жидкого состояния. если t3 < 1350°С – легкоплавкая зола. 1350°С < t3 < 1450°С – среднеплавкая зола. t3 > 1450°С – тугоплавкая зола.

t1 = температура начала деформаций. t2 = температура размягчения. t3 = температура жидкоплавкого состояния. t0 = температура истинно жидкого состояния. если t3 < 1350°С – легкоплавкая зола. 1350°С < t3 < 1450°С – среднеплавкая зола. t3 > 1450°С – тугоплавкая зола.  Температурные характеристики необходимо знать для: 1) правильного выбора топочного режима Для БУ (бурые угли) tт” ≤ 1000ºС (температура за топкой).Для КУ (каменные угли) tт”≤ 1100ºС (температура за топкой).Если tт”> t1, то расплавленные части попадут на фестон. 2) правильного выбора системы шлакоудаления (в твёрдом или жидком виде). Изменение зольности топлива. Отрицательное влияние зольности на работу котла: 1. с ростом зольности снижается содержание горючих веществ в топливе, следовательно, снижается удельная теплота сгорания топлива, а значит, растет расход топлива; 2. низкая полнота сгорания; 3. происходит загрязнение поверхностей нагрева, следовательно, снижается коэффициент теплопередачи, поэтому снижается количество теплоты, отдаваемое газами, а значит, растет температура уходящих газов; 4. истирание труб поверхностей нагрева золовыми частицами; 5. повышается нагрузка на систему шлакозолоудаления.

Температурные характеристики необходимо знать для: 1) правильного выбора топочного режима Для БУ (бурые угли) tт” ≤ 1000ºС (температура за топкой).Для КУ (каменные угли) tт”≤ 1100ºС (температура за топкой).Если tт”> t1, то расплавленные части попадут на фестон. 2) правильного выбора системы шлакоудаления (в твёрдом или жидком виде). Изменение зольности топлива. Отрицательное влияние зольности на работу котла: 1. с ростом зольности снижается содержание горючих веществ в топливе, следовательно, снижается удельная теплота сгорания топлива, а значит, растет расход топлива; 2. низкая полнота сгорания; 3. происходит загрязнение поверхностей нагрева, следовательно, снижается коэффициент теплопередачи, поэтому снижается количество теплоты, отдаваемое газами, а значит, растет температура уходящих газов; 4. истирание труб поверхностей нагрева золовыми частицами; 5. повышается нагрузка на систему шлакозолоудаления.  Рис. Изменение зольности для раздичных топлив. Топочная камера может работать с удалением шлаков в твердом состоянии (топка с твердым шлакоудалением) либо выводом шлаков из топки в жидком состоянии (топка с жидким шлакоудалением). В любом случае золовые фракции уносятся с потоком газов из топки в отвердевшем состоянии. В ядре факела, где развиваются высокие температуры, шлаковые и золовые частицы находятся в размягченном состоянии и обладают способностью налипать на стены или экранные поверхности, если в таком состоянии они в каком-то месте их коснутся. Этот процесс может привести к нарастанию слоя затвердевающих частиц золы и шлаков на относительно холодной поверхности экранов, т.е. к локальному шлакованию отдельных стен топки.Поскольку при сжигании топлива зола находится в тестообразном состоянии, то для предотвращения шлакования стен топки процесс сжигания должен быть так организован, чтобы зола в размягченном состоянии не достигала стен топки. Организация твердого шлакоудаления. Распределение температуры в топочной камере при удалении шлака в твердом состоянии характеризуется изотермами, показанными на (рис. 2.1).Наивысшая температура устанавливается в ядре факела в центральной части топки, располагающемся примерно на уровне горелок. В результате отдачи теплоты топочным экранам около них располагается изотерма с относительно низкой температурой.

Рис. Изменение зольности для раздичных топлив. Топочная камера может работать с удалением шлаков в твердом состоянии (топка с твердым шлакоудалением) либо выводом шлаков из топки в жидком состоянии (топка с жидким шлакоудалением). В любом случае золовые фракции уносятся с потоком газов из топки в отвердевшем состоянии. В ядре факела, где развиваются высокие температуры, шлаковые и золовые частицы находятся в размягченном состоянии и обладают способностью налипать на стены или экранные поверхности, если в таком состоянии они в каком-то месте их коснутся. Этот процесс может привести к нарастанию слоя затвердевающих частиц золы и шлаков на относительно холодной поверхности экранов, т.е. к локальному шлакованию отдельных стен топки.Поскольку при сжигании топлива зола находится в тестообразном состоянии, то для предотвращения шлакования стен топки процесс сжигания должен быть так организован, чтобы зола в размягченном состоянии не достигала стен топки. Организация твердого шлакоудаления. Распределение температуры в топочной камере при удалении шлака в твердом состоянии характеризуется изотермами, показанными на (рис. 2.1).Наивысшая температура устанавливается в ядре факела в центральной части топки, располагающемся примерно на уровне горелок. В результате отдачи теплоты топочным экранам около них располагается изотерма с относительно низкой температурой.  Рис. 2.1. Топка с твердым шлакоудалением: 1 - холодная воронка; 2 - шлаковая ванна с водой; 3 - канал гидрозолоудаления; 4 - горелка; 5 - настенные экраны; 6 - ядро факела; 7 - шнековый шлакоудаляющий механизм; в – электродвигатель По мере перемещения расплавленной в ядре факела золы к периферии и попадания в область сравнительно низкой температуры золовые частицы охлаждаются и затвердевают. Таким образом, частицы золы при нагреве в ядре факела и охлаждении затем около топочных экранов дважды проходят все стадии изменения физического состояния от твердого до жидкого (или размягченного) и обратно. На пути движения вверх частицы золы также охлаждаются вместе с газами и должны выноситься из топки в гранулированном (отвердевшем) состоянии. Топочные камеры, работающие с твердым шлакоудалением, по конструкции выполняются открытыми, т.е. без изменения сечения топки по высоте. Отличительной особенностью этих топок является наличие в нижней части топки холодной воронки, образованной путем сближения фронтового и заднего экранов с большим уклоном (50…60°) до расстояния b1 =1,0…1,2м. За счет этого быстро снижается температуры газов в нижней части топки, выпадающие из ядра факела расплавленные шлаковые частицы, попадают в эту зону, отвердевают (гранулируются) снаружи и по крутым скатам воронки ссыпаются в шлакоприемную ванну. Количество шлака, уловленного таким способом через холодную воронку, невелико и составляет 5…10% общего золосодержания топлива, т. е. аШЛ = 0,05…0,10. Гранулированные шлаковые частицы непрерывно удаляются из ванны специальным механизмом. Водяная ванна выполняет одновременно роль гидрозатвора, препятствующего проникновению снизу в топку холодного воздуха. Аэродинамика топочного объема должна быть так организована, чтобы вблизи настенных экранов температура газов была не выше характерной температуры золы tA, начиная с которой золовые частицы становятся липкими и создают опасность шлакования стен.При высоких тепловых напряжениях увеличивается температура газов вблизи стен, что создает опасность их шлакования.Поэтому средние тепловые напряжения сечения топочной камеры при твердом шлакоудалении, как правило, должны иметь невысокие значения (qf = 3…4 МВт/м2). Это неизбежно приводит к увеличению размеров сечения топочных камер. Организация жидкого шлакоудаления. Топочная камера с жидким шлакоудалением показана на рис. 2.2 а.Для прочного удержания футеровки в горячем поясе при жидком шлакоудалении вначале на трубы экранов со стороны топочного объема обычно приваривают шипы (диаметром 10мм и длиной 15…18мм) и затем наносят слой изоляции (рис. 2.2).Подовая часть топки выполняется горизонтальной или слабонаклонной к центру топки. Здесь на трубы пода накладывают 2…3 слоя огнеупорного кирпича на огнеупорной связке. В центре пода оставляется одно или два футерованных отверстия для слива шлака (летка) размером примерно 500…800мм. Расплавленный шлак переливается через край и тонкими струями стекает в шлаковую ванну, где при контакте с водой отвердевает.

Рис. 2.1. Топка с твердым шлакоудалением: 1 - холодная воронка; 2 - шлаковая ванна с водой; 3 - канал гидрозолоудаления; 4 - горелка; 5 - настенные экраны; 6 - ядро факела; 7 - шнековый шлакоудаляющий механизм; в – электродвигатель По мере перемещения расплавленной в ядре факела золы к периферии и попадания в область сравнительно низкой температуры золовые частицы охлаждаются и затвердевают. Таким образом, частицы золы при нагреве в ядре факела и охлаждении затем около топочных экранов дважды проходят все стадии изменения физического состояния от твердого до жидкого (или размягченного) и обратно. На пути движения вверх частицы золы также охлаждаются вместе с газами и должны выноситься из топки в гранулированном (отвердевшем) состоянии. Топочные камеры, работающие с твердым шлакоудалением, по конструкции выполняются открытыми, т.е. без изменения сечения топки по высоте. Отличительной особенностью этих топок является наличие в нижней части топки холодной воронки, образованной путем сближения фронтового и заднего экранов с большим уклоном (50…60°) до расстояния b1 =1,0…1,2м. За счет этого быстро снижается температуры газов в нижней части топки, выпадающие из ядра факела расплавленные шлаковые частицы, попадают в эту зону, отвердевают (гранулируются) снаружи и по крутым скатам воронки ссыпаются в шлакоприемную ванну. Количество шлака, уловленного таким способом через холодную воронку, невелико и составляет 5…10% общего золосодержания топлива, т. е. аШЛ = 0,05…0,10. Гранулированные шлаковые частицы непрерывно удаляются из ванны специальным механизмом. Водяная ванна выполняет одновременно роль гидрозатвора, препятствующего проникновению снизу в топку холодного воздуха. Аэродинамика топочного объема должна быть так организована, чтобы вблизи настенных экранов температура газов была не выше характерной температуры золы tA, начиная с которой золовые частицы становятся липкими и создают опасность шлакования стен.При высоких тепловых напряжениях увеличивается температура газов вблизи стен, что создает опасность их шлакования.Поэтому средние тепловые напряжения сечения топочной камеры при твердом шлакоудалении, как правило, должны иметь невысокие значения (qf = 3…4 МВт/м2). Это неизбежно приводит к увеличению размеров сечения топочных камер. Организация жидкого шлакоудаления. Топочная камера с жидким шлакоудалением показана на рис. 2.2 а.Для прочного удержания футеровки в горячем поясе при жидком шлакоудалении вначале на трубы экранов со стороны топочного объема обычно приваривают шипы (диаметром 10мм и длиной 15…18мм) и затем наносят слой изоляции (рис. 2.2).Подовая часть топки выполняется горизонтальной или слабонаклонной к центру топки. Здесь на трубы пода накладывают 2…3 слоя огнеупорного кирпича на огнеупорной связке. В центре пода оставляется одно или два футерованных отверстия для слива шлака (летка) размером примерно 500…800мм. Расплавленный шлак переливается через край и тонкими струями стекает в шлаковую ванну, где при контакте с водой отвердевает.  Рис. 2.2. Топочная камера с жидким шлакоудалением: а - общий вид топки; б - вид футерованного экрана; 1 - камера сгорания; 2 - под топки; 3 - шлаковая летка; 4 - камера охлаждения; 5 - труба; 6 - шипы до их покрытия обмазкой; 7 - огнеупорная обмазка труб (футеровка) по шипам. Повышению уровня температуры в этой зоне способствует двусторонний пережим топки, который уменьшает теплоотдачу радиацией в верхнюю часть топки, где открытые экраны имеют более низкую температуру. При жидком шлакоудалении через шлаковую летку удаляется до 20…30% минеральной массы топлива в виде расплавленного шлака. Камера охлаждения полностью экранирована открытыми трубами. Здесь завершается сжигание недогоревшей части топлива и охлаждение продуктов сгорания до необходимой температуры на выходе, при которой должна гранулироваться вся зола в объеме уходящих из топки газов. По конструкции топочные камеры с жидким шлакоудалением выполняются однокамерными открытыми и полуоткрытыми (с пережимом) по типу рис. 2.3б, а также двухкамерными по типу рис. 2.3в. В топочных устройствах с пережимом за счет покрытия футеровкой настенных экранов в зоне горения достигается достаточно высокая температура газов 1600…1800°С, которая на 150…200°С выше температуры tН.Ж. (температура жидкоплавкого состояния). Объемное тепловое напряжение в камере горения выше среднего по топке в целом в 4…5раз и составляет qК.Гv = 500…800 кВт/м3.В циклонных камерах горения за счет тангенциального ввода горячего воздуха (горизонтальные циклоны) или угловой установки горелок с тангенциальным направлением струй (вертикальные предтопки) создается интенсивное вихревое движение горящего факела. В циклоне уровень температур более высокий – 1700…1900°С, а тепловые напряжения объема достигают 2…4МВт/м3. Однако за счет более низких тепловых напряжений значительной по размерам камеры (зоны) охлаждения газов среднее значение qv для топочного устройства только на 20…30% выше, чем в топках с твердым удалением шлаков. Доля удаления шлаков в жидком виде составляет аШЛ =0,6…0,7.В топках с жидким шлакоудалением благодаря более высокой температуре горения улучшается сгорание топлива, и несколько снижаются потери с недожогом. Вместе с тем из-за увеличения количества удаляемого через летку шлака и более высокой его температуры возрастают потери с физической теплотой шлака. Более высокий процент улавливания золы позволяет по условиям износа металла поверхностей повысить скорость продуктов сгорания в конвективных газоходах, что интенсифицирует теплообмен и уменьшает габариты и затрату металла поверхностей нагрева. Основной недостаток топок с жидким шлакоудалением - опасность застывания шлака при пониженной нагрузке котла, отсюда известные ограничения DМИН.

Рис. 2.2. Топочная камера с жидким шлакоудалением: а - общий вид топки; б - вид футерованного экрана; 1 - камера сгорания; 2 - под топки; 3 - шлаковая летка; 4 - камера охлаждения; 5 - труба; 6 - шипы до их покрытия обмазкой; 7 - огнеупорная обмазка труб (футеровка) по шипам. Повышению уровня температуры в этой зоне способствует двусторонний пережим топки, который уменьшает теплоотдачу радиацией в верхнюю часть топки, где открытые экраны имеют более низкую температуру. При жидком шлакоудалении через шлаковую летку удаляется до 20…30% минеральной массы топлива в виде расплавленного шлака. Камера охлаждения полностью экранирована открытыми трубами. Здесь завершается сжигание недогоревшей части топлива и охлаждение продуктов сгорания до необходимой температуры на выходе, при которой должна гранулироваться вся зола в объеме уходящих из топки газов. По конструкции топочные камеры с жидким шлакоудалением выполняются однокамерными открытыми и полуоткрытыми (с пережимом) по типу рис. 2.3б, а также двухкамерными по типу рис. 2.3в. В топочных устройствах с пережимом за счет покрытия футеровкой настенных экранов в зоне горения достигается достаточно высокая температура газов 1600…1800°С, которая на 150…200°С выше температуры tН.Ж. (температура жидкоплавкого состояния). Объемное тепловое напряжение в камере горения выше среднего по топке в целом в 4…5раз и составляет qК.Гv = 500…800 кВт/м3.В циклонных камерах горения за счет тангенциального ввода горячего воздуха (горизонтальные циклоны) или угловой установки горелок с тангенциальным направлением струй (вертикальные предтопки) создается интенсивное вихревое движение горящего факела. В циклоне уровень температур более высокий – 1700…1900°С, а тепловые напряжения объема достигают 2…4МВт/м3. Однако за счет более низких тепловых напряжений значительной по размерам камеры (зоны) охлаждения газов среднее значение qv для топочного устройства только на 20…30% выше, чем в топках с твердым удалением шлаков. Доля удаления шлаков в жидком виде составляет аШЛ =0,6…0,7.В топках с жидким шлакоудалением благодаря более высокой температуре горения улучшается сгорание топлива, и несколько снижаются потери с недожогом. Вместе с тем из-за увеличения количества удаляемого через летку шлака и более высокой его температуры возрастают потери с физической теплотой шлака. Более высокий процент улавливания золы позволяет по условиям износа металла поверхностей повысить скорость продуктов сгорания в конвективных газоходах, что интенсифицирует теплообмен и уменьшает габариты и затрату металла поверхностей нагрева. Основной недостаток топок с жидким шлакоудалением - опасность застывания шлака при пониженной нагрузке котла, отсюда известные ограничения DМИН.  Рис. 2.3. Виды топочных устройств: б - однокамерные открытые и с пережимом для жидкого шлакоудаления; в - двухкамерные с циклонным методом сжигания топлива и жидким удалением шлаков; 1 - топочные экраны; 2 - горелка; 3 - зона утепленных (футерованных) экранов; 4 - подвод топлива и воздуха в горелку; 5 - вихревая камера горения; 6- циклон; 7- камера дожигания; 8 - гравитационный сепаратор топлива с открытой амбразурой в топку; 9 - холодная воронка; 10 - шлаковая летка; II - шлаковая ванна; 12 - горизонтальный неохлаждаемый под; 13 - наклонный охлаждаемый под; 14 - выход жидкого шлака. Топки с жидким шлакоудалением применяются в основном при сжигании слабореакционных топлив (при выходе летучих VгЛ < 15%) с умеренными значениями температуры плавления золы (tС ≈ 1300…1350°С).Увеличение температуры горения приводит к росту образования вредных составляющих газов, в частности оксидов азота. 2.2.2. Характеристики летучей золы. Основы теории золоулавливания. Золой при определении характеристики топлива считается остаток, получающийся при прокаливании до постоянной массы навески топлива в присутствии кислорода при температуре 800ОС (1073ОК).

Рис. 2.3. Виды топочных устройств: б - однокамерные открытые и с пережимом для жидкого шлакоудаления; в - двухкамерные с циклонным методом сжигания топлива и жидким удалением шлаков; 1 - топочные экраны; 2 - горелка; 3 - зона утепленных (футерованных) экранов; 4 - подвод топлива и воздуха в горелку; 5 - вихревая камера горения; 6- циклон; 7- камера дожигания; 8 - гравитационный сепаратор топлива с открытой амбразурой в топку; 9 - холодная воронка; 10 - шлаковая летка; II - шлаковая ванна; 12 - горизонтальный неохлаждаемый под; 13 - наклонный охлаждаемый под; 14 - выход жидкого шлака. Топки с жидким шлакоудалением применяются в основном при сжигании слабореакционных топлив (при выходе летучих VгЛ < 15%) с умеренными значениями температуры плавления золы (tС ≈ 1300…1350°С).Увеличение температуры горения приводит к росту образования вредных составляющих газов, в частности оксидов азота. 2.2.2. Характеристики летучей золы. Основы теории золоулавливания. Золой при определении характеристики топлива считается остаток, получающийся при прокаливании до постоянной массы навески топлива в присутствии кислорода при температуре 800ОС (1073ОК).

,

, .

. ,

, .

. ,

,