Регулирующие гидроаппараты изменяют давление, расход и направление потока масла путем частичного открытия рабочего проходного сечения. К таким аппаратам относятся клапаны давления, ограничивающие, поддерживающие или регулирующие давление в гидросистеме; дроссели или регуляторы расхода, поддерживающие заданный расход масла.

Клапаны давления делятся на напорные (предохранительные или переливаемые), редукционные и клапаны разности давления. Существуют также комбинированные аппараты, выполняющие функции переливного или редукционного клапанов (в зависимости от направления потока), редукционного клапана и реле давления, превышающего установленное значение. Они действуют лишь в аварийных ситуациях (пропускают масло из напорной линии в сливную) в отличие от переливных клапанов, предназначенных для поддержания заданного давления путем непрерывного слива масла во время работы.

Редукционные клапаны служат для создания установленного давления в отдельных участках гидросистемы, сниженного по сравнению с давлением в напорной линии.

При рабочих давлениях до 10 МПа (иногда до 20 МПа) для предохранения гидросистем от перегрузки, поддержания заданных давления или разности давлений в подводимом и отводимом потоках масла, для дистанционного управления потоком и различных блокировок широко применяют гидроклапаны давления (напорные золотники).

К группе комбинированных аппаратов относятся регуляторы давления для уравновешивающих цилиндров и клапаны усилия зажима. Первые предназначены для поддержания установленного давления в линии отвода независимо от направления потока и являются аппаратами непрямого действия. Вторые аналогичны по функциональному назначению, однако являются аппаратами прямого действия и могут дополнительно оснащаться микровыключателем, контролирующим осевое положение золотника в корпусе.

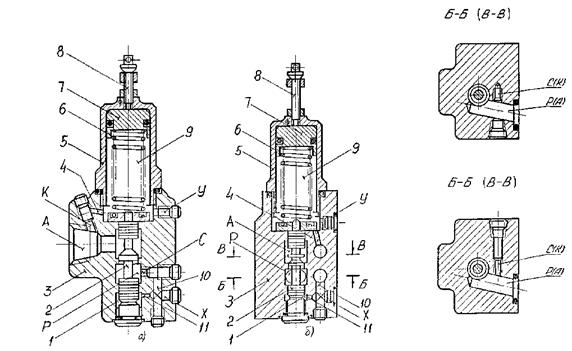

Гидроклапан давления

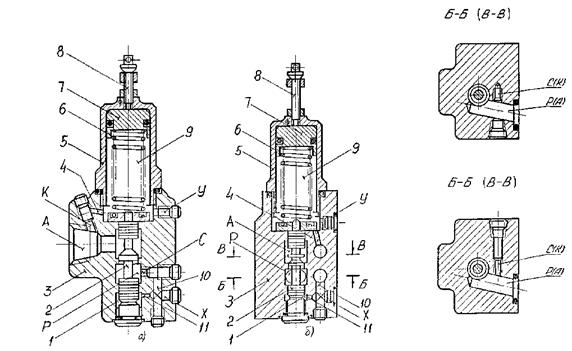

Гидроклапаны давления Г54-3 резьбового присоединения (рис.5) состоят из следующих основных деталей: корпуса 3, колпачка 5, золотника 2, пружины 6, регулировочного винта 8, втулки 7. Масло подводится к аппарату через камеру Р и отводится через отверстие А. В исполнении, показанном на рис.5, камера Р через канал 10 и малое отверстие (демпфер) 11 соединена с полостью 1, а полость 9 через канал 4 – с отверстием А. Когда усилие от давления масла на торец золотника в полости 1 преодолевает усилие пружины 6 (которое регулируется винтом 8), и усилие от давления масла на противоположный торец золотника в полости 9, золотник перемещается вверх, соединяя камеру Р с отверстием А. Если отверстие А соединено с баком, аппарат работает в режиме предохранительного клапана.

Рис. 5. Гидроклапан давления

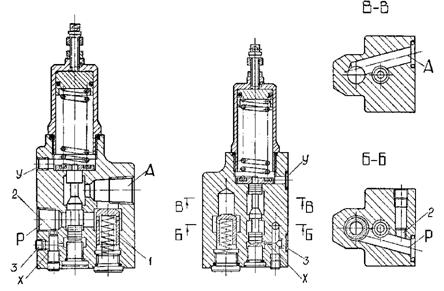

Гидроклапан давления с обратным клапаном

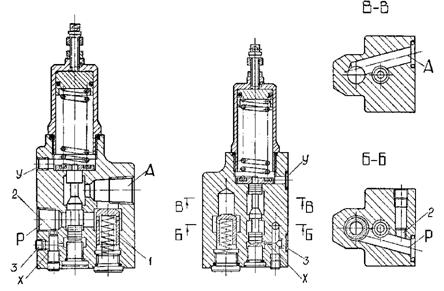

Гидроклапан давления с обратным клапаном типа Г66-3 (рис.6) дополнительно комплектуется обратным клапаном 1, пропускающим поток из отверстия А в камеру Р с минимальным сопротивлением. Линия управления У всегда имеет отдельный выход, а линия X может соединиться с камерой Р или выводиться отдельно. В последнем случае пробка 3 устанавливается в отверстие 2 корпуса.

Рис. 6. Гидроклапан давления с обратным клапаном

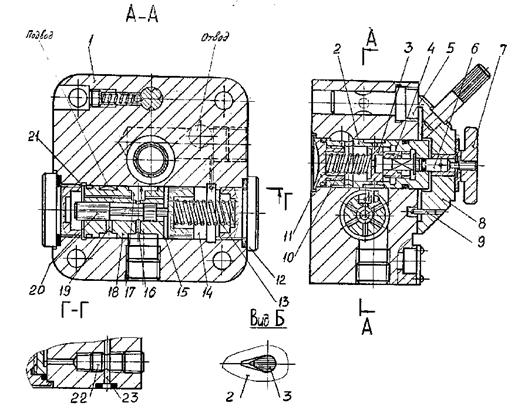

Регулятор расхода

Дроссели изменяют расход масла, проходящего через гидролинию.

В гидроприводе масло от нерегулируемого насоса через дроссель и распределитель поступает в рабочую полость цилиндра, а из противоположной полости сливается в бак. Скорость движения штока цилиндра регулируется с помощью дросселя, который ограничивает расход масла, поступающего в цилиндр, причем оставшееся масло сливается в бак через предохранительный клапан.

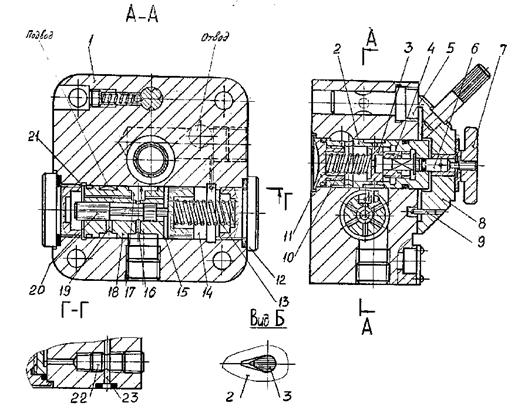

Регулятор расхода МШ 55-2 (рис.7) представляет собой комбинацию дросселя с регулятором, поддерживающим постоянный перепад давлений на дросселирующей щели, благодаря чему практически исключается зависимость расхода от нагрузки.

Аппарат состоит из корпуса 1, втулки 18, золотника 20 регулятора, пружины 13 и пробок 11 и 12. Масло из напорной линии поступает в отверстие «Подвод» и далее через отверстия 19 во втулке 18, частично перекрытые рабочей кромкой золотника 20, и отверстия 16 в этой же втулке к дросселирующей щели втулки 2, а затем к отверстию «Отвод». Золотник 20 находится в равновесии под действием усилия пружины 13 и усилий от давления масла в его торцовых полостях 15 и 21, соединенных с полостью 17 входа в дросселирующую щель, а также от давления в полости 14, соединенной с выходом из дросселирующей щели с помощью канала в корпусе (на рисунке показан штриховой линией). При осевых перемещениях золотника изменяется гидравлическое сопротивление отверстий 19, благодаря чему давление Р на выходе в дросселирующую щель понижается по сравнению с давлением в напорной линии.

Рис. 7. Регулятор расхода

Уравнение равновесия сил, действующих на золотник в статике:

P 1(F 1 + F 2) = Р 2 F+Р пр,

где Р 2 – давление на выходе из дросселирующей щели; F, F 1, F 2 – площади торцовых поверхностей золотника и полостях 14, 15 и 21 соответственно; Р пр – усилие пружины 13.

Учитывая, что F 1 + F 2 = F и Р 1 – Р 2 = Δ Р (Δ Р – перепад давлений на дросселирующей щели), получим Δ Р = Р пр / F» const, так как ход золотника 20 мал и изменение Р пр незначительно. При увеличении Δ Р золотник смещается вправо, при уменьшении – влево, автоматически стабилизируя Δ Р = (0,2¸0,25) МПа и поддерживая постоянство установленного расхода в широком диапазоне изменения давлений в подводном и отводном отверстиях при условии, что разность между этими давлениями не падает ниже 0,5 МПа. Расход регулируется путем осевого перемещения втулки-дросселя 3 с помощью винта 4 в одну сторону и пружины 10 – в противоположную. Винт поворачивается от лимба 8 с контргайкой 7 через валик 6. Полному осевому перемещению втулки-дросселя соответствуют четыре оборота лимба, что позволяет плавно регулировать расход масла. После каждого полного оборота лимб с помощью штифта 9 поворачивает на 1/4 оборота указатель 5, на торце которого имеются цифры 1¸4; самопроизвольный поворот указателя предотвращает шариковый пружинный фиксатор. Острые кромки по всему периметру дросселирующей щели практически исключают зависимость установленного расхода от температуры масла, а треугольная форма проходного сечения при малых открытиях уменьшает опасность засорения.

Разделительная гидропанель

В гидросистемах станков, выпускаемых большими сериями, а также в гидравлических механизмах, реализующих типовые циклы движения рабочих органов, в ряде случаев взамен унифицированных аппаратов целесообразно применять гидропанели целевого назначения, которые в одном корпусе могут содержать направляющие и регулирующие аппараты.

Для сокращения потерь мощности питание станочных гидроприводов часто осуществляется от двух насосов, которые автоматически переключаются в зависимости от расхода масла, потребляемого гидроприводом в тот или иной момент цикла обработки, причем рабочее давление может при этом изменяться или оставаться постоянным. Если давление изменяется, то применяют разделительные гидропанели типа Г53-2, которые во время быстрых перемещений (пониженное давление) подают масло в гидросистему от двух насосов, при возрастании давления до величины настройки клапана низкого давления разгружают насос низкого давления, а в гидросистему подается масло только от насоса высокого давления, причем клапан высокого давления защищает гидросистему от перегрузки. Гидропанели могут также обеспечивать дистанционную разгрузку насоса низкого давления или обоих насосов.

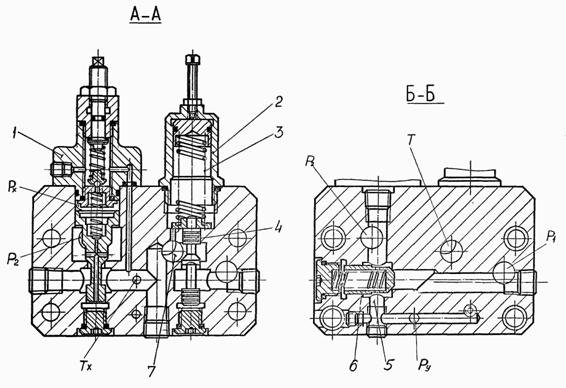

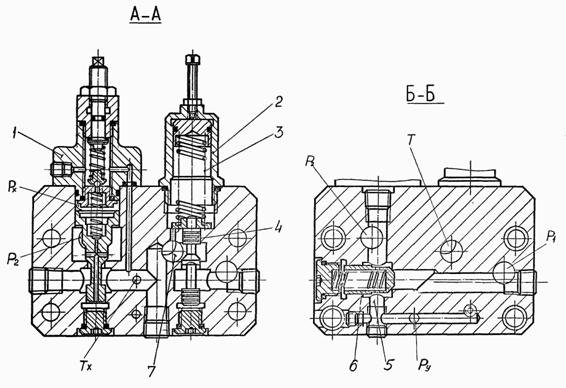

Рис. 8. Разделительная гидропанель

Разделительные гидропанели типа Г53-2 (рис.8) содержат предохранительные клапаны высокого 1 и низкого 2 давлений, а также обратный клапан 5. От насоса Н1 масло подводится к отверстию Р1 панели, от насоса Н2 высокого давления – в гидросистему и к отверстию Р2; отверстие Т соединяется с баком. Когда давление масла в системе не превышает настройки клапана 2, поток масла от насоса Н1 из отверстия Р1 проходит через клапан 5 к отверстию Р2 и далее поступает в гидросистему вместе с маслом, нагнетаемым насосом Н2 (быстрый подвод рабочих органов). При увеличении давления сверх давления настройки клапана 2 усилие, действующее на нижний торец золотника 4, преодолевает усилие пружины 3, в результате чего золотник поднимается вверх, соединяя линии Р1 и Т и осуществляя разгрузку насоса Н1. Одновременно клапан 5 запирается, а масло в гидросистему поступает только от насоса Н2 (режим рабочей подачи). При перегрузке системы или остановке цилиндра на жестком упоре клапан 1, работая в режиме предохранительного клапана непрямого действия, пропускает масло из линии Р2 в линию Т.

Насосная установка

Насосные установки представляют собой совокупность одного или нескольких агрегатов и гидробака, конструктивно оформленных в одно целое. Как правило, насосные установки комплектуются гидроаппаратурой, манометрами и кондиционерами рабочей среды (фильтрами, маслоохладителями). Вместимость и конструкция насосной установки оказывают существенное влияние на тепловой режим гидропривода. При выборе вместимости бака следует учитывать количество масла, поступающего в гидросистему, во избежание чрезмерного падения уровня при заполнении цилиндров, аккумуляторов и т.п. Объем масла не должен превышать 80-90% полного объема бака для компенсации теплового расширения масла и улучшения условий отделения воздуха (деаэрации). Эффективность деаэрации повышается путем установки между всасывающим и сливным отсеками перегородки, высота которой составляет 2/3 от минимального уровня масла, а также наклонной сетки (ниже уровня масла) с размерами ячеек 0,3 мм под углом 30° к поверхности масла (уклон в сторону сливного отсека). После сварки или отливки внутренняя поверхность бака должна очищаться до металлического блеска и окрашиваться маслостойкой краской, желательно светлого тона.

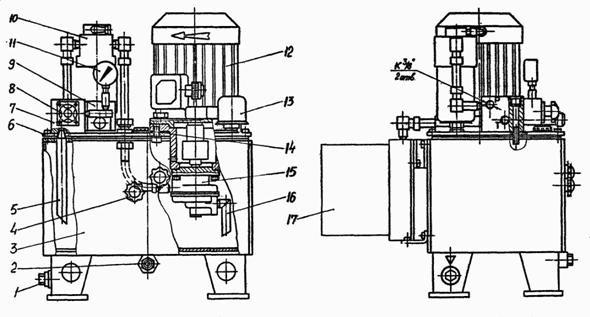

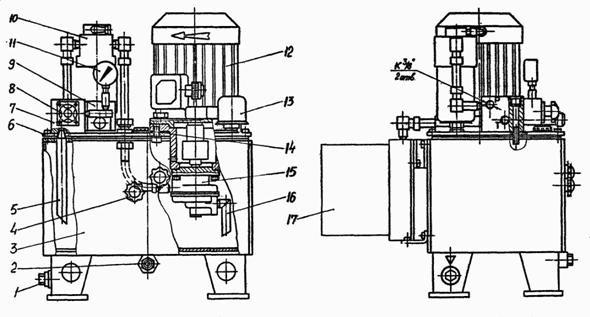

Рис. 9. Насосная установка

Для увеличения поверхности охлаждения и облегчения слива масла дно бака должно располагаться на расстоянии не менее 100 мм от пола и иметь уклон; в нижней части располагается сливное отверстие. В баке рекомендуется иметь смотровые люки размером не менее 200х200 мм для осмотра и очистки внутренней полости; верхняя крышка должна быть достаточно жесткой для закрепления гидроагрегатов. Маслоуказатель должен иметь отметки предельно допустимых уровней. Внутренняя полость должна сообщаться с атмосферой только через воздушный фильтр. Подключение трубопроводов удобно осуществлять через установленную на насосной установке панель с гидроаппаратурой. Глубина погружения сливных и дренажных трубопроводов должна быть не менее четырех-пяти их диаметров, а расстояние от конца трубопроводов до дна бака – не менее двух диаметров. Концы трубопроводов должны иметь срез под углом 45° для снижения скорости потока на выходе с целью уменьшения перемешивания масла с воздухом и оседающими на дне частицами загрязнения. Аналогичные рекомендации должны выполняться и для всасывающих трубопроводов, так как их недостаточное погружение может привести к подсосу воздуха через воронку, образующуюся на поверхности масла в баке. Учитывая, что насосная установка обычно располагается рядом со станком, желательно гидравлические аппараты, заливочную горловину (с сеткой 80-160 мкм), фильтр, манометр, маслоуказатель, люк для очистки, сливное отверстие располагать с одной стороны.

Насосные установки (гидростанции) типа СВ-М (рис.9) предназначены для привода вспомогательных механизмов и зажимных устройств станков. Установки СВ-М1 состоят из бака 3 (имеет сливное отверстие 2, маслоуказатели 4 и болт заземления 1) и крышки 6, на которой установлены насосный агрегат с электродвигателями 12, насосом 15 и всасывающим трубопроводом 16, блоком 7 гидроаппаратуры с предохранительным клапаном 9, переключателем манометра 8, манометром 11, сливным трубопроводом 5, масляным 10 и воздушным 13 фильтрами, а также заливной горловиной 14.

Лабораторная работа № 2.