|

Система PFMEA электролиза

«Система PFMEA электролиза» включает в себя следующие модули (Рис. 5):

- «Систему статистического контроля и управления электролизом», реализованную на методах SPC;

- «Систему диагностики технологических состояний и отклонений электролиза», реализованную на фаззи – логике и искусственной нейросети;

- «Систему определения корректирующих действий», реализованную на методах FMEA.

«Система статистического управления электролизом» -SPC в структуре FMEA выполняет функции «действующих мер по предотвращению» отклонений технологии, путем осуществления следующих процедур:

- анализа воспроизводимости и возможностей отдельного электролизера, корпуса и цеха (по сводкам);

- текущего контроля и управления электролизом по контрольным картам.

«Система диагностики технологических состояний и отклонений электролиза» в структуре FMEA.выполняет функции распознавания и оценки дефектов и их причин в процессе электролиза, путем осуществления следующих процедур:

- определение по экспертным оценкам и данным технологических замеров, фиксируемых в АСУ ТП, возможных дефектов, причин и механизмов их возникновения в электролизере;

- реализация советов и объяснений причин и дефектов;

- определение, подтверждение, модификация и дополнения базы знаний.

«Система определения корректирующих действий» в структуре FMEA выполняет функции по оценке (ранжированию) и устранению потенциальных отказов, путем осуществления следующих процедур:

- оценки критерия S – значимости последствий потенциальных отказов, определяемого по экспертным оценкам;

- расчета критериев O – возникновения потенциальных отказов (О пропорционален коэффициенту Сp, переведенному в баллы);

- оценки критерия D - обнаружения потенциальных причин(согласно MSA - оценки качества измерительных систем);

- расчета коэффициента ПЧР – приоритетного числа рисков;

- ранжирование и определение рекомендуемых действий по устранению причин дефекта;

- оформление протокола.

Рис. 5. Система PFMEA электролиза.

Результаты процедур системы PFMEA электролиза оформляются в виде протокола (таблицы), в котором отражена последовательность анализа потенциальных видов и отказов. Каковы функции, свойства или требования подсистемы? Что может пойти не правильно? Какие последствия могут произойти? Насколько они плохи? Каковы причины? Как часто они случаются? Как это можно предотвратить или обнаружить? Насколько хороши методы для этого? Что можно сделать?

Рассмотрим пример анализа технологического отклонения «Холодный ход»

Каждому технологическому параметру экспертом назначается индекс D и индекс О. Для отклонения «Холодный ход» данные индексы приведены в таблице 4.

Таблица 4 – Определение индексов D и О для отклонения «Холодный ход»

| Параметр

| Темп. эл-та

| Уров. мет.

| Уров. эл-та

| КО

| CaF2

| Кол-во АЭ

| Напр. АЭ

| Состояние подины

| Состояние настыли

| Уголь-ная пена

| | Индекс D

| 2

| 3

| 3

| 2

| 2

| 2

| 2

| 6

| 6

| 8

| | Индекс О

| 8

| 5

| 5

| 6

| 3

| 5

| 2

| 1

| 1

| 1

|

Индекс D характеризует точность или достоверность измерения или обнаружения технологического параметра (связана c техническими средствами измерения).

Индекс О – экспертно определяемый балл возникновения потенциальной причины дефекта или в нашем приложении степень влияния отклонения данного параметра на возникновение технологического отклонения.

Шкалы для выставления баллов S, D и О FMEA процессов приведены в ГОСТ Р51814.2-2001 «Методы анализа видов и последствий потенциальных дефектов».

В соответствии с этой же методикой для всех технологических отклонений (дефектов) рассчитывается ежесуточное значение приоритетного числа рисков (таблица 5) - ПЧРТРi

где Si – текущее значение степени тяжести данного технологического расстройства, рассчитанное по нечетким множествам; Oi – текущее значение возникновения причины (отклонение параметра).

Таблица 5 – Расчет ежесуточного значения приоритетного числа рисков - ПЧРТР i

| Изделие /

функция|/

требования

| Вид потенциального дефекта

| Последствия потенциального дефекта.

| Балл

Si

| Потенциальные причины или механизмы дефекта

(наблюдаемые признаки, параметры)

| Балл

Оi

| Действующие меры по обнаружению дефекта

| Балл

D

| ПЧР =

S* О * D

(приоритетное число риска)

| | 1

| 2

| 3

| 4

| 5

| 6

| 8

| 9

| 10

| | Электролизер типа С8-БМ

Производство алюминия сырца.

ТИ 1-20-2001. Производство алюминия на электролизерах с самообжигающимися анодами

| «Холодный ход».

Приход тепла меньше его расхода.

| Ухудшение состояние электролиза ведущее к:

1. Снижению температуры. электролита.

2.Большому количеству осадков и настылей.

3. Ухудшению состава электролита.

4. Снижению ТЭП.

5. Выделению СF4

| 5

| 1.Температура электролита (Тэл)

| 6

| Термопара

| 2

| 60

| | 5

| 2. Уровень металла

| 4

| Линейка

| 3

| 60

| | 5

| 3. Уровень электролита

| 3

| Линейка

| 3

| 45

| | 5

| 4. КО

| 4

| Хим. анализ

| 2

| 40

| | 5

| 5. Содержание CaF2

| 2

| Хим. анализ

| 2

| 20

| | 5

| 6. Количество АЭ

| 3

| АСУТП

| 2

| 30

| | 5

| 7. Напряжение АЭ

| 1

| АСУТП

| 2

| 10

| | 5

| 8. Оценка подины

| 1

| Замеры в 6 точках

| 6

| 30

| | 5

| 9. Настыль

| 1

| Замеры в 6 точках

| 6

| 30

| | 5

| 10. Угольная пена

| 1

| Замеры при съеме

| 8

| 40

| | ИТОГО ПЧРТР i

| 365

|

Полученное ПЧРТРi сравнивается с его предельным значением и, если текущее значение больше предельного, то вступает в действие план реагирования на данное отклонение согласно технологической инструкции. Если текущее значение ПЧРТРi меньше предельного, корректирующих действий по устранению не предпринимается.

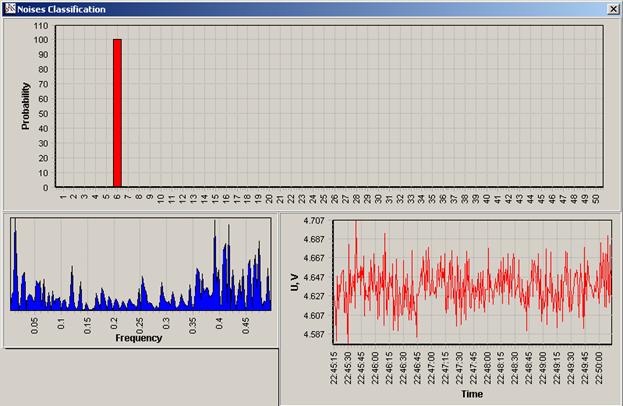

Результаты расчетов PFMEA электролиза хранятся в заводской базе данных и доступны для АРМ старшего мастера. Примеры визуализации результатов диагностики приведены на рисунках 6, 7.

Рис. 6. Карта состояния корпуса

Рис. 7. Степень тяжести технологического расстройства (дефекта).

Своевременность является одним из важнейших факторов, успешного внедрения FMEA. Она должна предварять события, а не быть упражнением после факта. FMEA может снизить или устранить необходимость введения поздних корректирующих изменений, которые могут создать еще большие трудности. Правильно организованный процесс FMEA – бесконечный интерактивный процесс.

Литература

1. Методы анализа видов и последствий потенциальных дефектов – ГОСТ Р 51814.2-2001

2. Э.В. Попов. Экспертные системы реального времени. Открытые системы № 2(10), 1995.

3. P. Diedler, L. Banta, K. Dai, R Love, C Tommey, J. Berkow, "Development of a State Observer for an Aluminium Reduction Cell".,Light Metals 2002, p. 1091.

4. А.I. Berezin, P.V. Polyakov, О.О. Rodnov, I.V. Mezhubovsky, I.V Gonebnyy «Neural network qualifier of noises of Aluminium reduction» Light Metals 2003, p.437-440.

5. О.О. Роднов, А.И. Березин, Поляков П.В., Гонебный И.В. «Идентификация технологического состояния электролизера по флуктуациям приведенного напряжения». Сборник докладов международной конференции «Алюминий Сибири 2003».

6. O.O. Rodnov, P.V. Poliakov, A.I. Berezin, P.D. Stont, I.V. Mezhubovsky. «Estimation of a technological condition of the Aluminium Reduction Cells on the basis of its daily energy balance», Light Metals 2003, p.457-462

7. А.I. Berezin, P.V. Polyakov, О.О. Rodnov, T.V. Piskazhova, P.D. Stont, «Criterial parameters in evaluation of Cell`s potentialities for computerized control» Light Metals 2004, p.257-262.

Система диагностики электролизера с использованием методов SPC и FMEA

А.И. Березин1, О.О. Роднов1, П.В.Поляков2, А.Е. Гриднев1, П.Д.Стонт3

1ООО «Инженерно-технологический центр», г. Красноярск, Россия

2НТЦ «Легкие металлы», г. Красноярск, Россия

3ООО «Маяк ПКФ», г. Красноярск, Россия

Введение

Повышение результативности и эффективности производственных процессов является одной из важнейших задач, которые встают перед руководителями и специалистами алюминиевого производства в современных условиях.

Пути повышения эффективности производства известны - выявление и устранение непроизводительных затрат.

Эта деятельность осуществляется в основном по двум направлениям:

1. Выявление и устранение плохой практики работы, что позволяет уменьшить затраты на несоответствие.

2. Поиск, изучение и внедрение хорошей рабочей практики, т.е. уменьшение затрат на соответствие (рис. 1).

Рис. 1. Пути повышения эффективности производства.

Движение по этим направлениям в алюминиевом производстве происходит и наиболее существенное по второму направлению. Мы знаем, что в компаниях происходит оптимизация организационных структур, укрепляется трудовая и технологическая дисциплина, совершенствуются методы управления. Отсюда видно, что наиболее существенные резервы в повышении эффективности на сегодня остаются в направлении уменьшения затрат на несоответствие, т.е. в выявлении электролизеров с технологическими отклонениями, приводящими к снижению эффективности его работы и выводе данного электролизера на нормальный режим.

Но для того, чтобы достичь результатов на этом пути, необходимо применение системного подхода к электролизеру, использование новых информационных технологий, применение методик менеджмента качества – QMS. |

– среднее средних значений отдельных выборок,

– среднее средних значений отдельных выборок,  - стандартное отклонение процесса);

- стандартное отклонение процесса);