Расчет поршневой группы. Его начинают с предварительного расчета блока цилиндров.

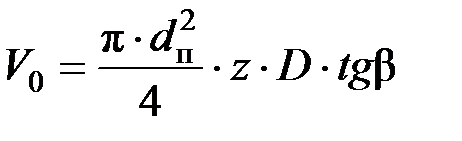

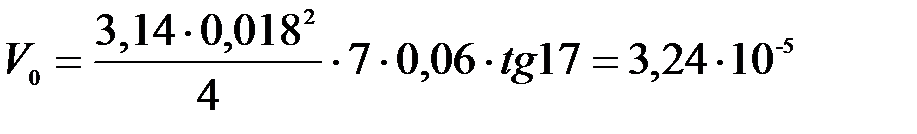

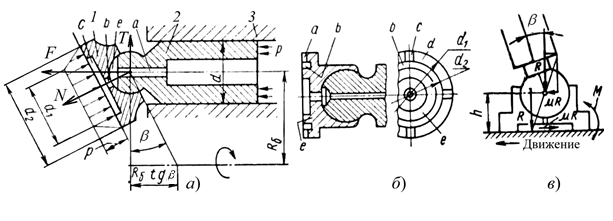

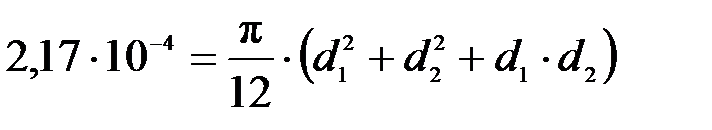

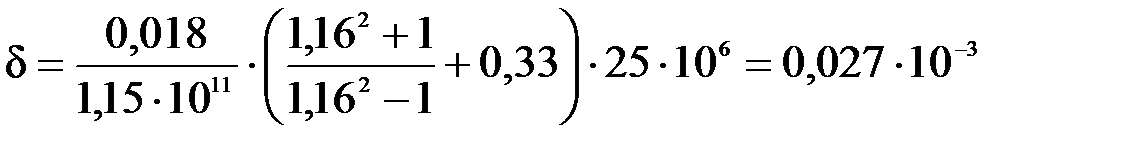

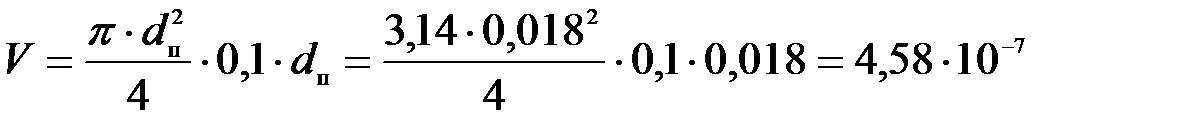

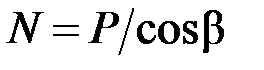

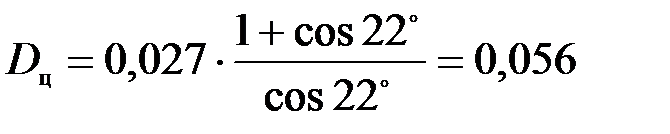

Рабочий объем аксиально-поршневой гидромашины с наклонным диском определяется по выражению:

, м3 (1)

, м3 (1)

где z – число поршней;

d п – диаметр поршня, (м);

D – диаметр окружности расположения осей цилиндров в блоке, (м);

b – угол наклона диска, (град).

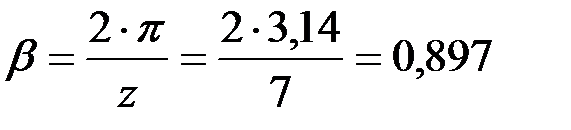

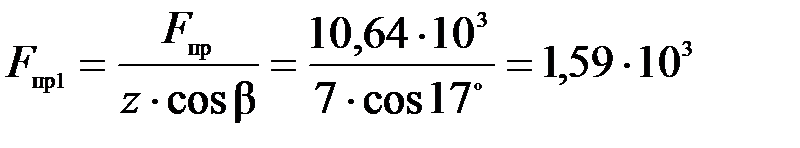

Исходя из рекомендации ([1], c. 117) число поршней выбираем равным z =7.

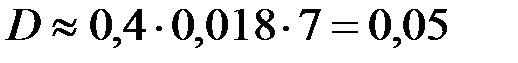

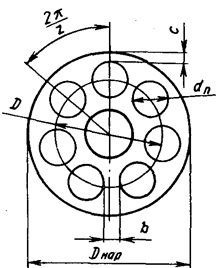

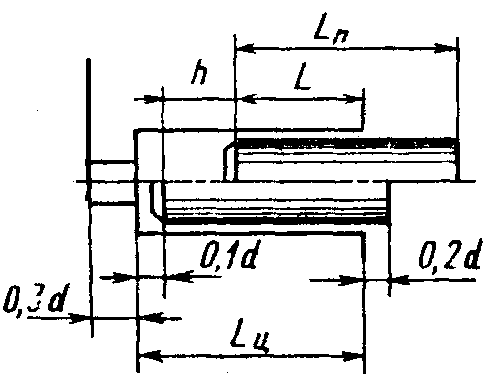

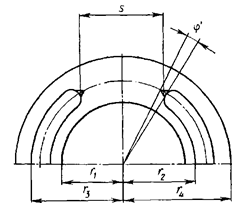

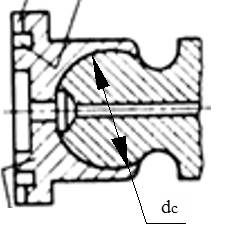

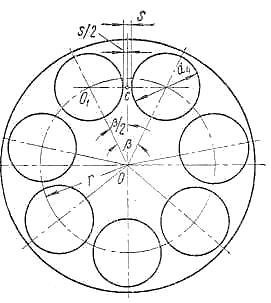

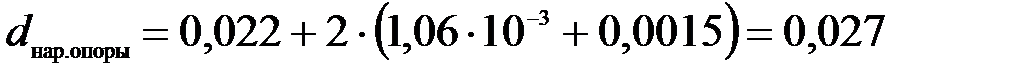

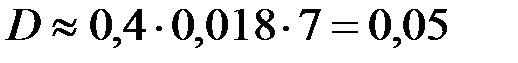

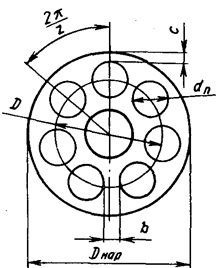

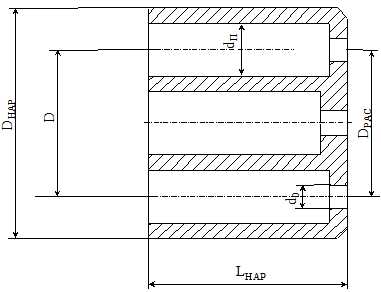

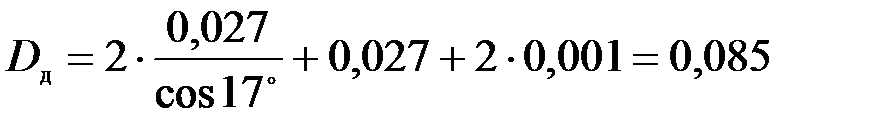

Основными геометрическими параметрами блока цилиндров аксиально-поршневой гидромашины являются диаметр D окружности расположения осей цилиндров, наружный диаметр D нар блока цилиндров и диаметр d n поршней (цилиндров). При этом:

. (2)

. (2)

. (3)

. (3)

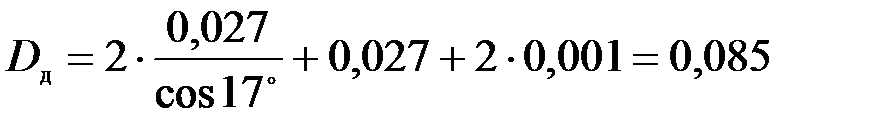

Угол наклона диска или блока цилиндров b задается конструктивно и находится в пределах 12…35 градусов, при этом в гидромашинах с наклонным диском угол b составляет 12-22 градусов. Принимаем угол b=17  .

.

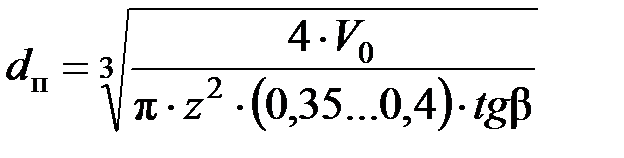

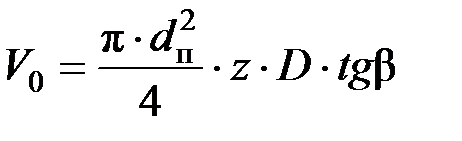

Подставив соотношение (2) в формулу (1), получаем зависимость для определения диаметра блока цилиндров.

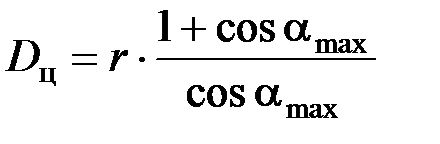

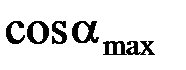

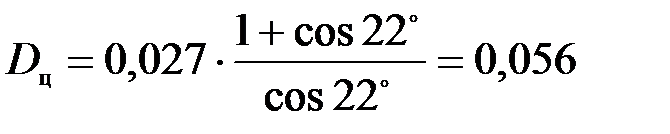

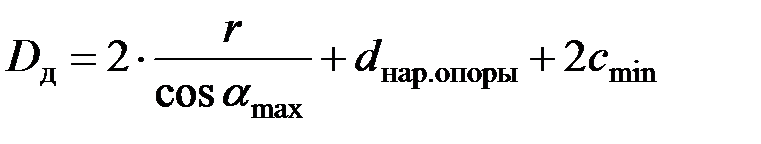

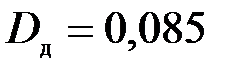

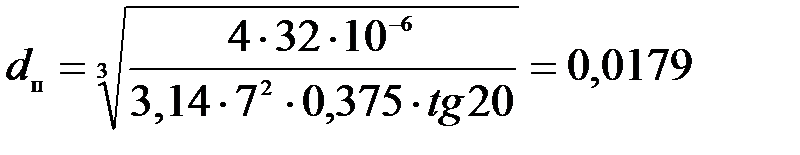

Диаметр цилиндров для аксиально-поршневой гидромашины с наклонным диском:

м, (4)

м, (4)

м.

м.

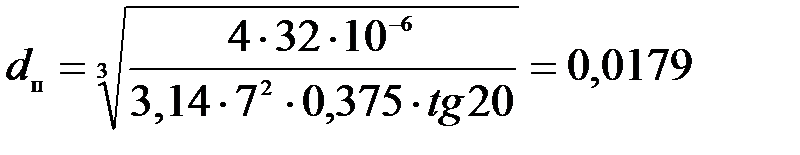

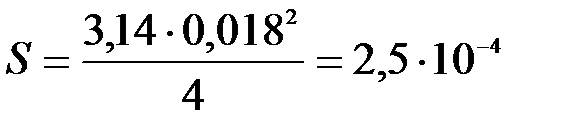

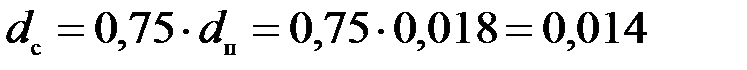

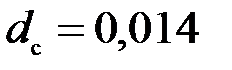

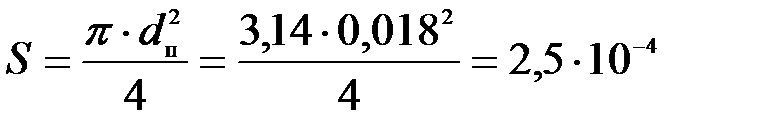

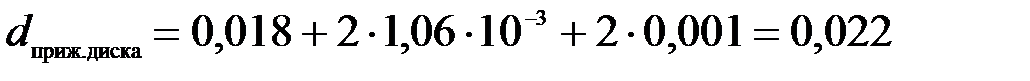

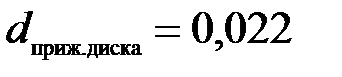

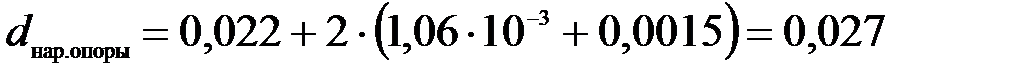

Величина диаметра поршня гидромашины является стандартной, и ее значение устанавливает ГОСТ 12447-80. Согласно данному стандарту принимаем диаметр цилиндра d п=0,018 м.

м.; принимаю

м.; принимаю  м.

м.

м.; принимаю

м.; принимаю  м.

м.

м3.

м3.

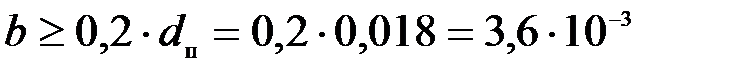

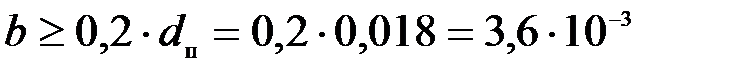

Толщина стенки между цилиндрами в блоке:

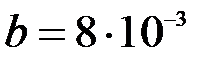

м.; принимаю

м.; принимаю  м (5)

м (5)

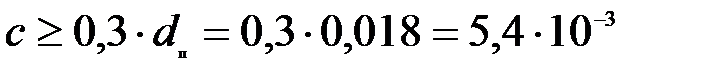

Толщина стенки между цилиндром и наружной поверхностью:

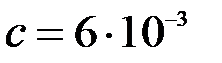

м.; принимаю

м.; принимаю  м. (6)

м. (6)

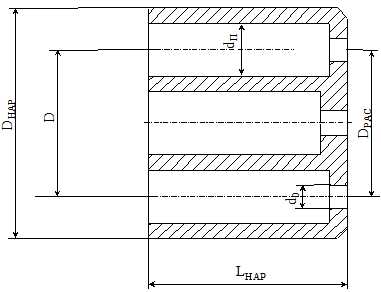

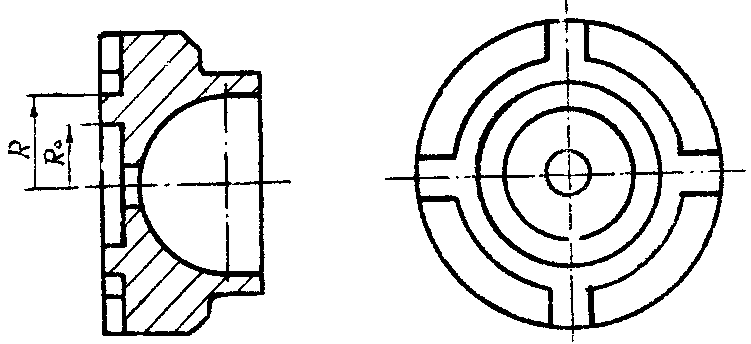

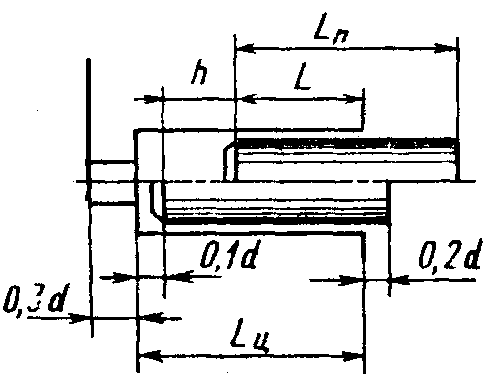

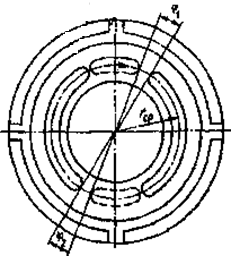

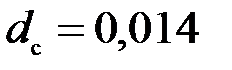

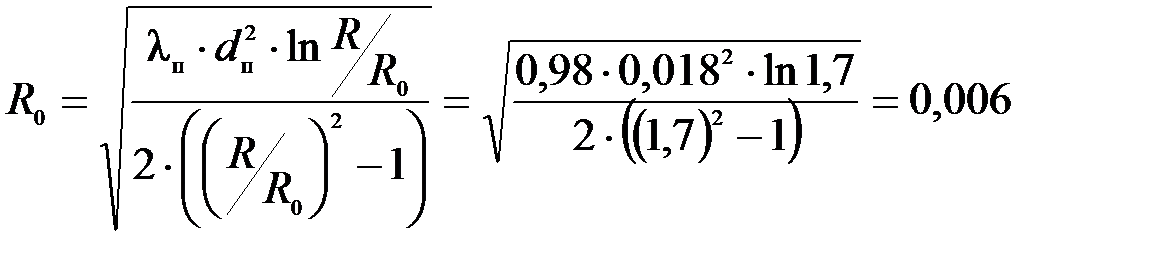

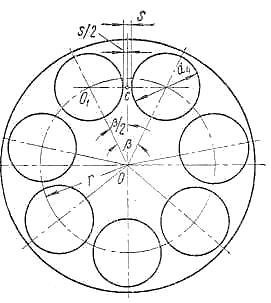

Рисунок 2 – Геометрические размеры блока цилиндров

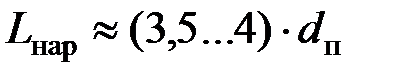

Приблизительную длину блока цилиндра находят исходя из следующего соотношения:

, м. (7)

, м. (7)

м; принимаю

м; принимаю  м.

м.

При проектировании блока цилиндров необходимо обеспечить заделку плунжера при крайнем выдвинутом его положении, чтобы устранить возможность смятия цилиндра под действием боковой силы и обеспечить герметичность соединения. Минимальная величина заделки L поршня в выдвинутом его положении должна быть не менее L > (1,5…2)∙ d.

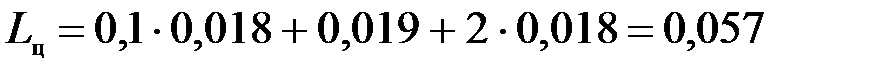

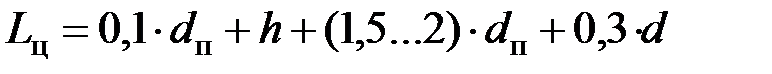

В соответствии с этим длина цилиндра (глубина расточки в блоке цилиндров):

м, (8)

м, (8)

где h – ход поршня,

, м (9)

, м (9)

м; принимаю

м; принимаю  м.

м.

м.

м.

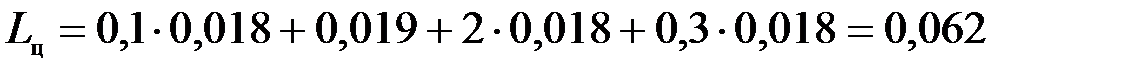

Толщину дна цилиндра рекомендуют принять равной 0,3∙ d, следовательно, длина ротора (цилиндрового блока) составляет:

, м (10)

, м (10)

м.;

м.;

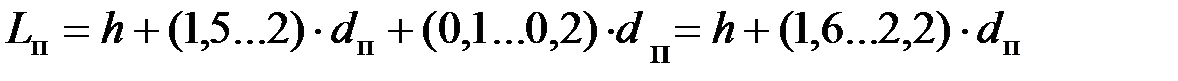

Общая длина поршня L п плунжерного типа должна быть такой, чтобы он в утопленном положении выступал из цилиндра на (0,1…0,2) d. В соответствии с этим длина поршня:

м.; (11)

м.; (11)

м.

м.

Принимаю  м.

м.

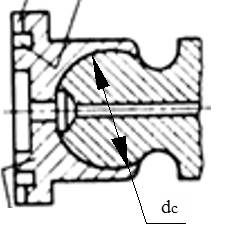

Рисунок 3– Эскиз блока цилиндров

Рисунок 4 – Расчётная схема блока цилиндра и плунжера

В случае поршня плунжерного типа диаметр сферической головки рассчитывается по следующей формуле:

м.; принимаю

м.; принимаю  м.

м.

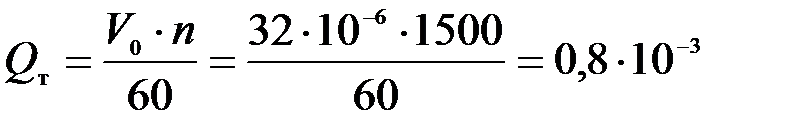

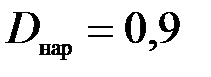

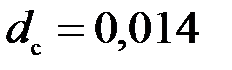

Размеры питающего окна блока цилиндров, через которые подводится и отводится рабочая жидкость, выбирают исходя из максимальной допустимой скорости потока в питающем окне. Скорость жидкости питающего окна не должна превышать более чем в 2,2-2,5 раза среднюю скорость поршня. Для насосов с подпиткой наибольшая скорость жидкости в окне не должна быть более 8 м/с, для самовсасывающих насосов – 2…4,5 м/с, для гидромоторов может достигать 10-12 м/с. Для расчета необходимо определить расход рабочей жидкости через гидромашину:

,м3/с (13)

,м3/с (13)

где V 0 – объемная постоянная гидромашины, м3;

n – номинальная частота вращения вала гидромашины, (об/мин).

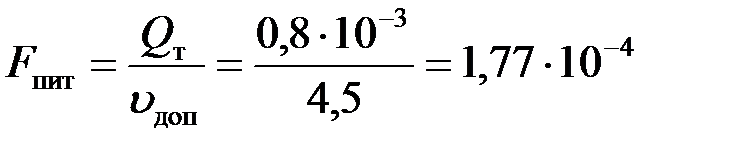

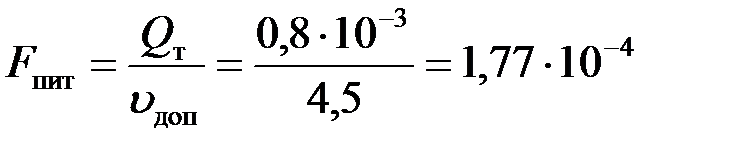

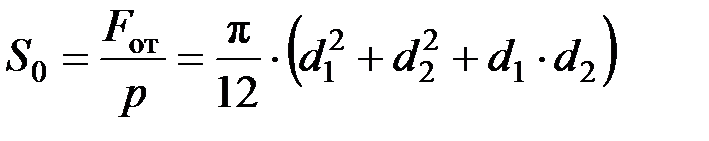

Площадь питающего окна равна:

м2 (14)

м2 (14)

где Q т – расход рабочей жидкости без учета утечек, (м3/с);

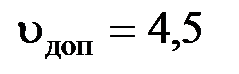

uдоп – допустимая скорость жидкости, (м/с);

Принимаю  м/с.

м/с.

Питающие окна могут иметь круглую (а) или дугообразную (б) форму (рис. 5).

|

|

| а)

| б)

|

Рисунок 5 – Формы питающих окон блока цилиндра

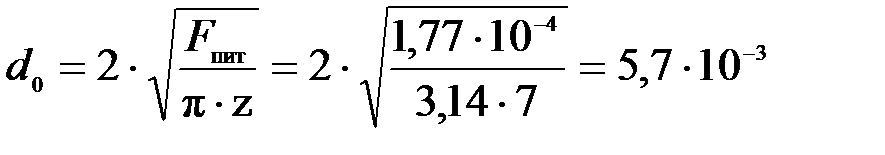

В случае круглых окон (см. рисунок 1.6, а) их диаметр d 0 можно определить по формуле:

м. (16)

м. (16)

Принимаю  м.

м.

В случае проектирования торцового распределителя, диаметр окружности расположения центров питающих отверстий D рас может совпадать с диаметром D окружности расположения осей цилиндров, D = D рас или же быть меньше D > D рас, т. е. сверлится под некоторым углом.

Во втором случае D рас можно рассчитать по одной из формул:

м. (18)

м. (18)

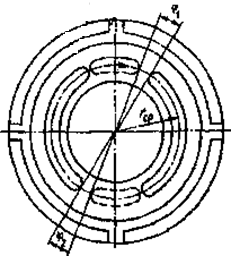

Приступаем к расчету торцового распределителя.

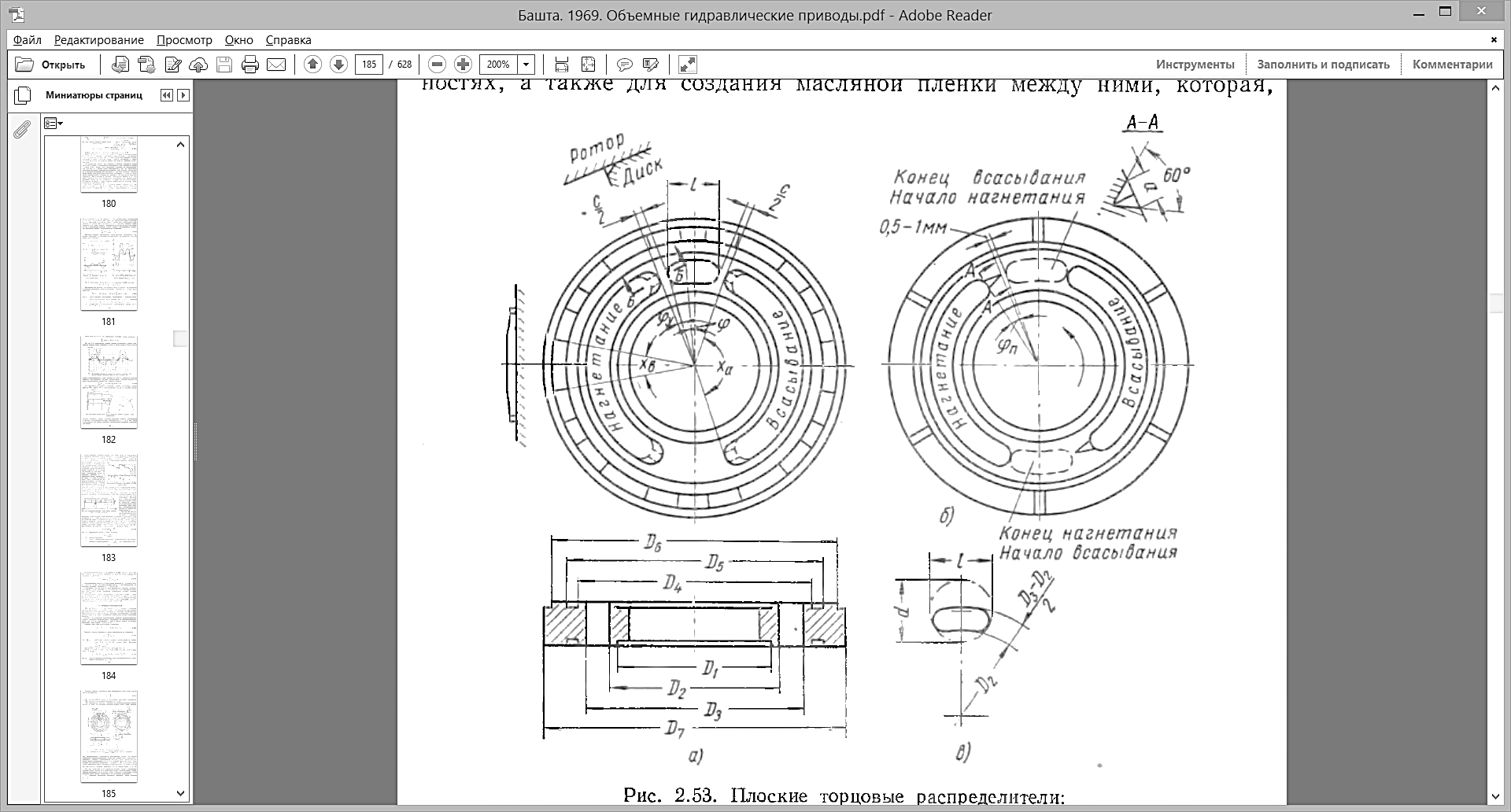

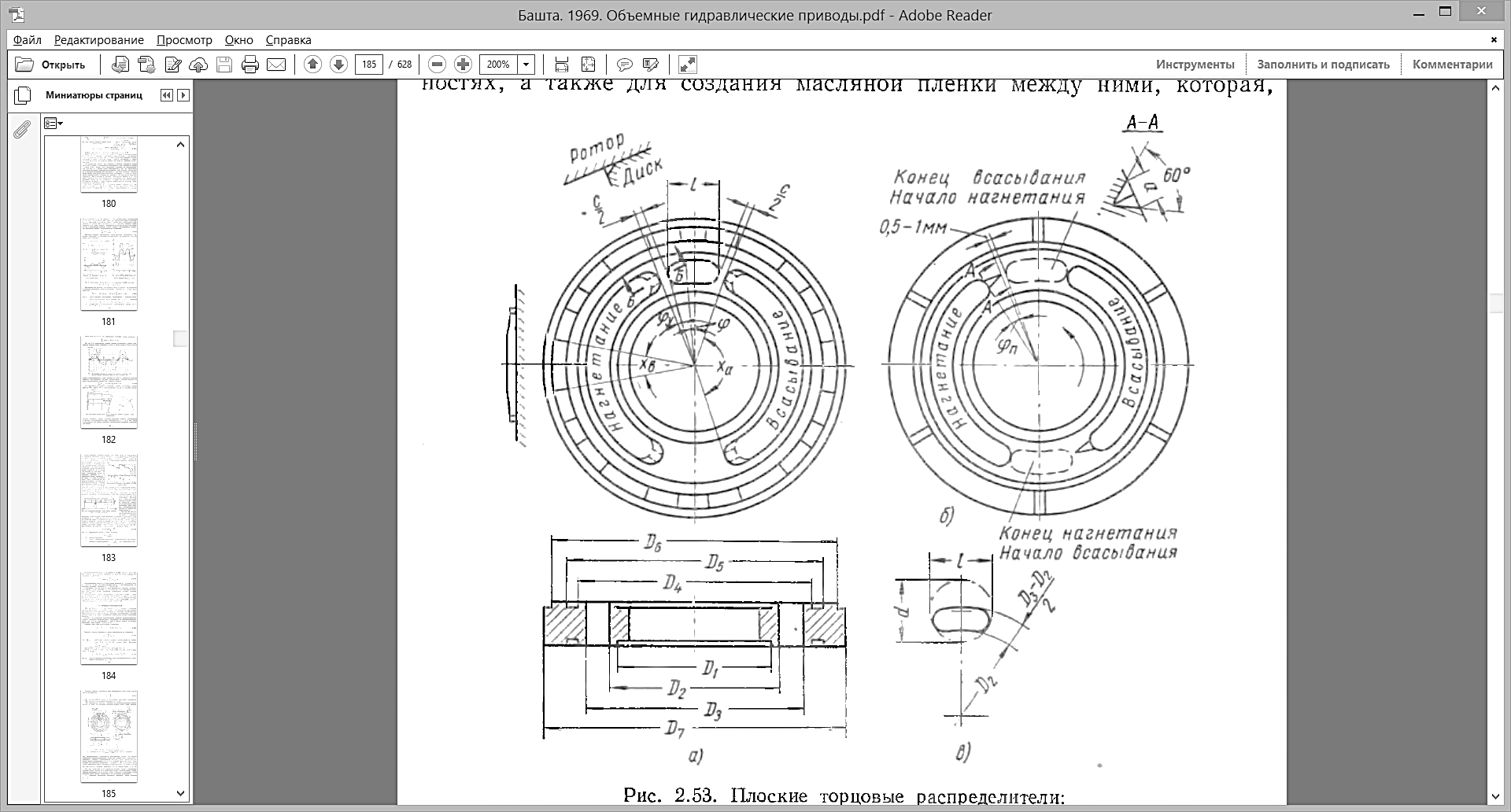

В аксиально-поршневых ОГМ, как правило, преобладает применение торцевого распределения рабочей жидкости. Торцовый распределитель аксиально-поршневых гидромашин выполняется, как правило, в виде плоского или сферического диска. Поскольку цилиндровый блок у проектируемого насоса вращается, упрощается распределение жидкости, которое обычно выполняется через серпообразные окна в распределительном диске и каналы (отверстия) в донышке блока цилиндров.

При работе насоса торец цилиндрового блока скользит по поверхности распределительного диска. При этом цилиндры попеременно соединяются с окнами распределительного диска и через них – с магистралями всасывания и нагнетания.

Рисунок 6 – Пример внешнего вида плоского распределительного диска

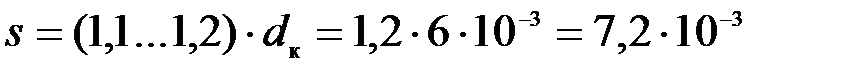

Ширина перемычки между окнами обычно выбирается равной

м. (20)

м. (20)

где d к – диаметр (или большая ось, если отверстие не круглое) канала соединяющий блок цилиндров и распределительный диск.

Принимаю  м.

м.

Для обеспечения безударного перехода жидкости из полости всасывания в полость нагнетания и наоборот, в узле распределения выполняют дроссельные канавки, длина которых определяется углом j' = 8...10°, принимаю j' = 9°, ширина – 1...2 мм, принимаю ширину 1,5 мм.

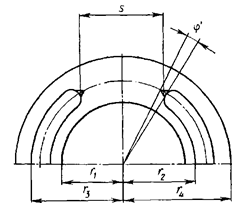

Рисунок 7 – Схема к расчету торцового распределителя

Уточненный расчет параметров распределителя выполняют с учетом сил, действующих в стыковом зазоре. На блок цилиндров со стороны поршней направлено усилие, прижимающее блок к распределителю, со стороны распределителя усилие, отжимающее блок. Для нормальной работы распределителя необходимо, чтобы прижимающая сила была несколько больше отжимающей.

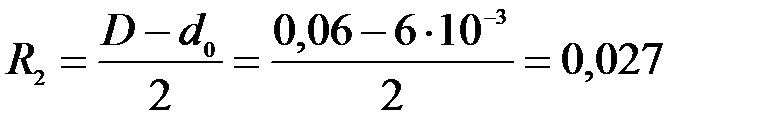

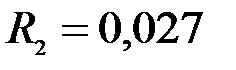

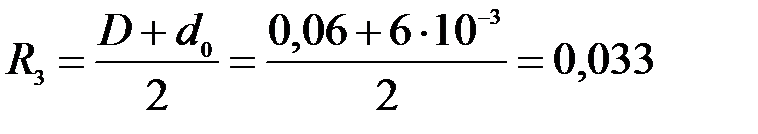

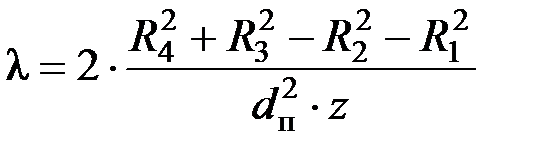

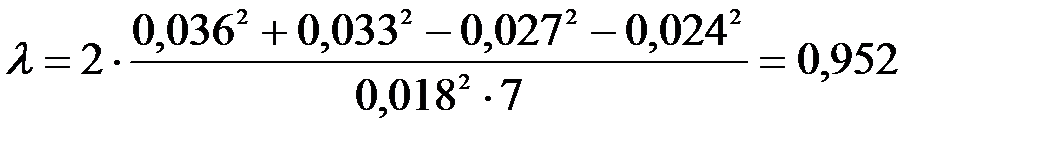

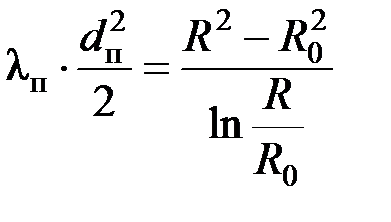

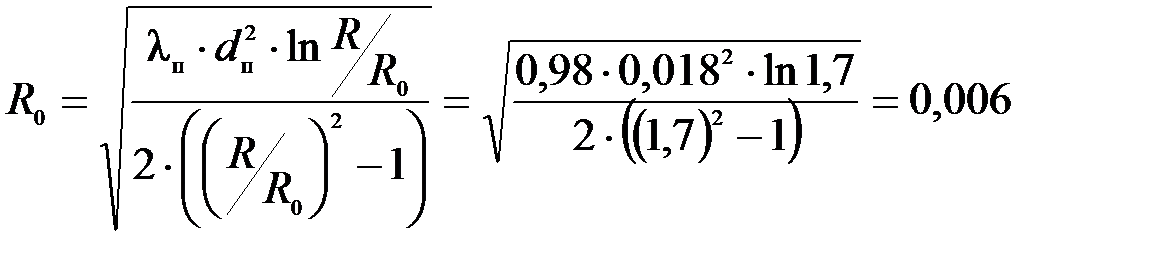

Для расчета размеров торцового распределителя необходимо решить систему уравнений:

, (22)

, (22)

где l = 0,9…0,98 – коэффициент, показывающий соотношение отжимающей и прижимающей сил;

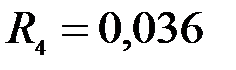

R 1, R 2, R 3, R 4 – размеры торцового распределителя.

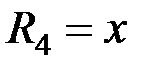

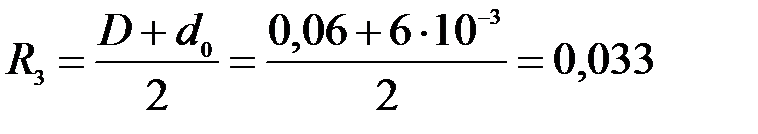

Для определения размера R 4 воспользуемся дополнительными условиями:

м.; принимаю

м.; принимаю  м. (23)

м. (23)  м.; принимаю

м.; принимаю  м. (24)

м. (24)

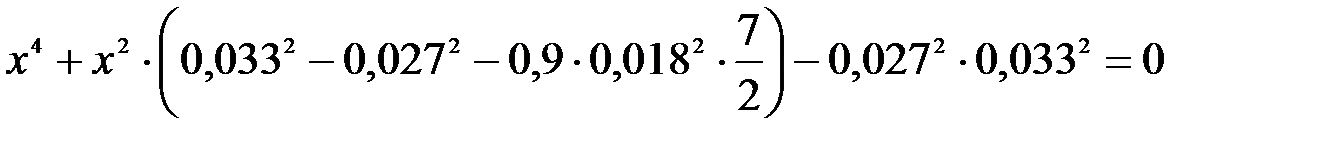

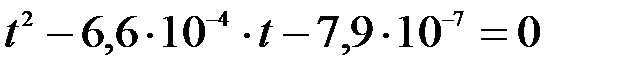

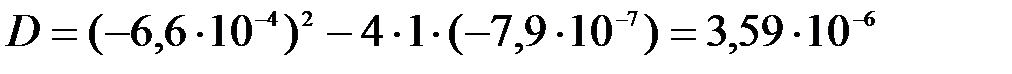

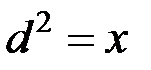

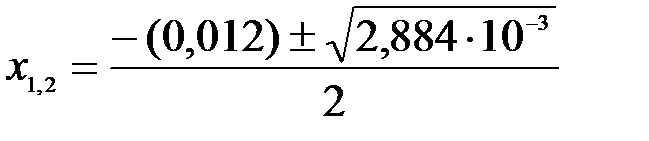

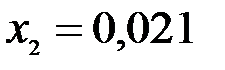

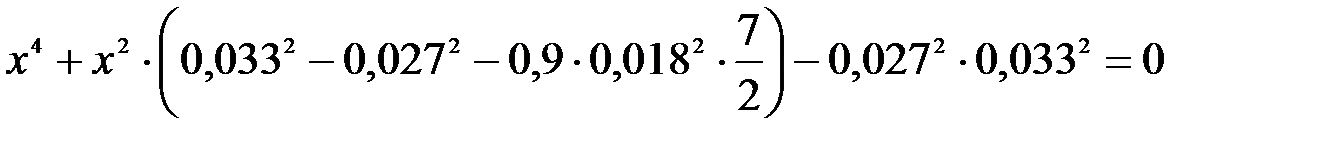

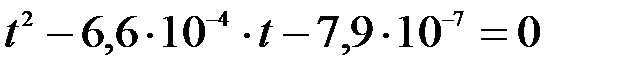

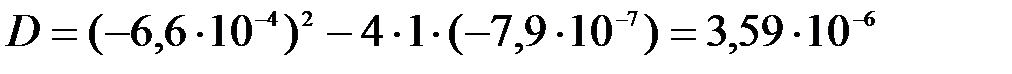

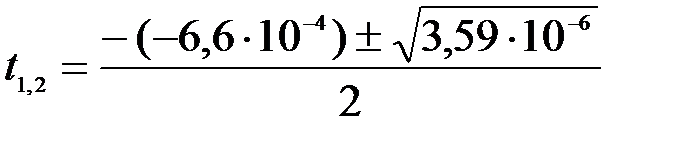

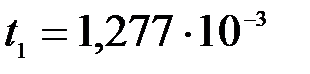

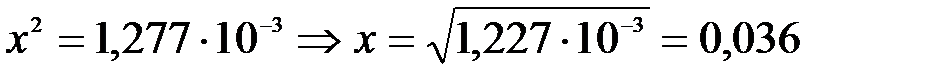

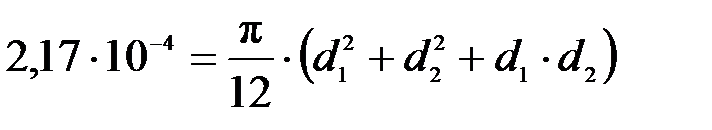

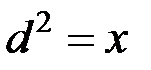

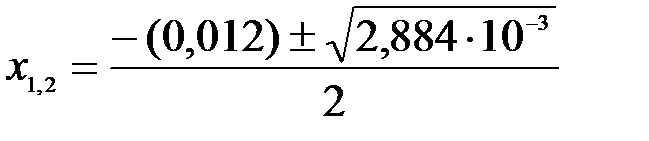

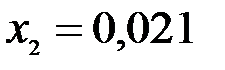

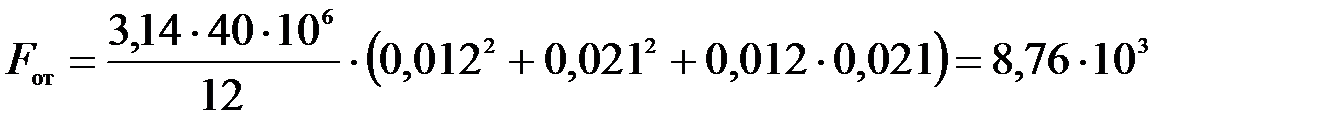

Подставив выражения (23-25) в первое уравнение системы (22) и преобразовав, получаем биквадратное уравнение относительно R 4:

(26)

(26)

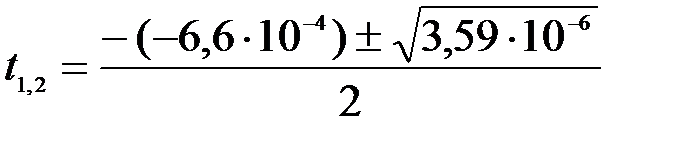

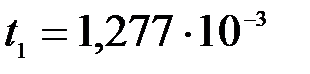

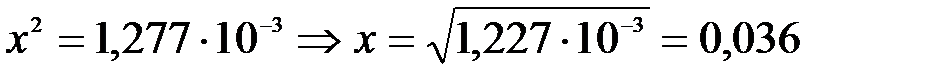

Решим данное уравнение относительно  :

:

Примем

,

,

Примем  м.

м.

м.; принимаю

м.; принимаю  м. (25)

м. (25)

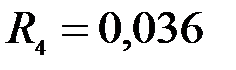

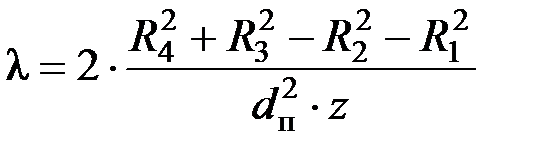

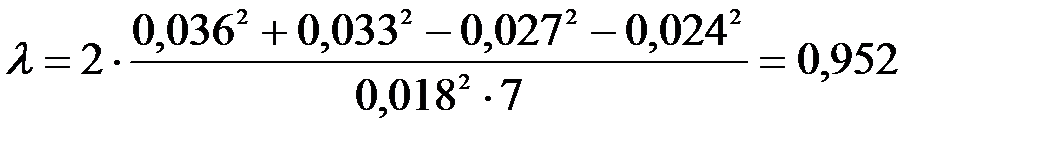

После определения R 1, R 2, R 3, R 4 и уточнения их в соответствии с рядом нормальных размеров, следует выполнить проверку коэффициента l:

(27)

(27)

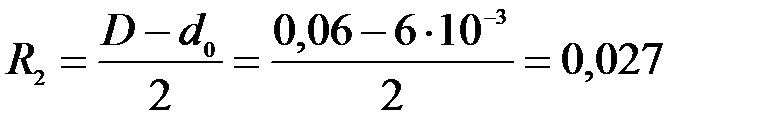

Рисунок 8 – Схема к расчету углов перекрытия торцового распределителя

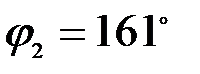

В торцовых (плоских) распределителях различают углы перекрытия j1и j2. Эти углы выбирают в основном из условия возможного устранения как чрезмерного разряжения, так и сжатия жидкости и обеспечения минимального перепада давления между полостью цилиндра и того окна распределителя, с которым цилиндр в текущий момент соединен.

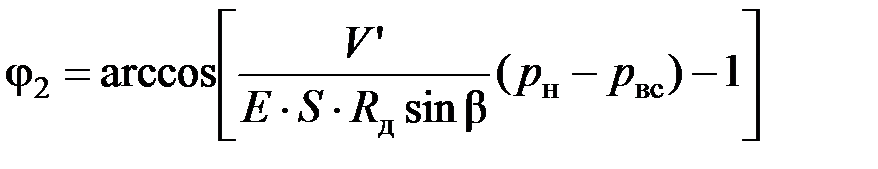

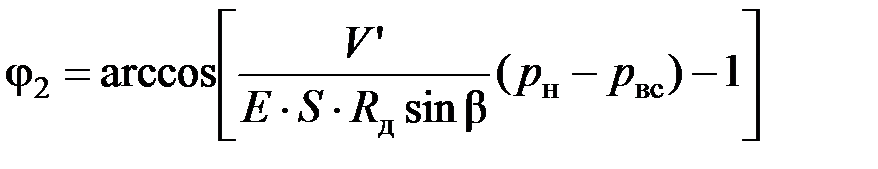

При переходе из зоны всасывания в зону нагнетания жидкость предварительно сжимается на участке j1, что способствует устранению «заброса» давления в момент соединения запертой полости с полостью нагнетания, снижению шума, увеличению долговечности машины. Угол перекрытия j1, при котором будет достигнуто требуемое сжатие жидкости в цилиндре:

, (28)

, (28)

где Е– модуль упругости жидкости;

Жидкость- минеральное масло,  Гпа.

Гпа.

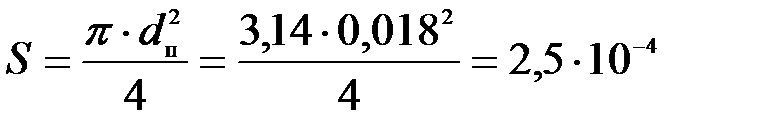

S – площадь цилиндра;  м2.

м2.

Rд= Dрас/2 = 0,03 м;

р вс– давление в зоне всасывания;  МПа.

МПа.

рн– давление в зоне нагнетания;  МПа.

МПа.

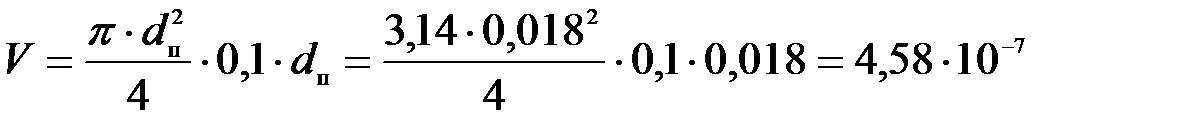

V– объем жидкости в цилиндре при j = 0 и р = р вс;

м3.

м3.

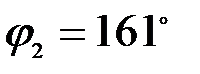

Принимаю

(29)

(29)

где V '– объем жидкости в цилиндре при j = 180° и давлении р н.

м3.

м3.

Принимаю

После завершения расчета торцового распределителя приступим к проектированию гидростатических подпятников. В аксиально-поршневых машинах используются как плоские гидростатические подпятники, так и гидравлическая разгрузка сферических опор (см. рисунок 2.8).

Рисунок 9 – Поршни двух видов с гидростатической разгрузкой:

а – плунжерного типа; б – шатунного типа.

В случае поршня плунжерного типа диаметр сферической головки рассчитывается по следующей формуле:

м.; принимаю

м.; принимаю  м.

м.

Рисунок 10 – Сферические головки шатуна

Рассмотрим расчет плоского гидростатического подпятника поршня по рисунку 11.

Рисунок 11 – Эскиз плоского поршневого подпятника

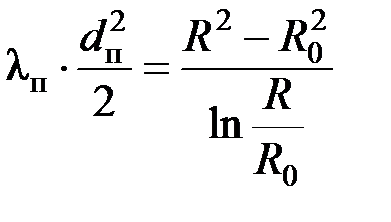

Такая конструкция поршней применяется в гидромашинах бескарданного типа. Опорную поверхность подпятника можно выполнить двояко: с опорными поясками за пределами уплотнительных поясков, или без опорных поясков. В любом случае в упрощенную расчетную формулу входят размеры уплотнительных поясков. Размеры опорных поясков назначаются из конструктивных соображений, преследуя в основном цель обеспечения устойчивости против опрокидывания. Это условие записывается в виде выражения:

, (31)

, (31)

где lп = 0,97…0,98 коэффициент превышения сил, прижимающих поршень над отжимающими силами.

Из практики проектирования, отношение R / R 0 = 1,2…1,7. Выбрав это отношение в рекомендуемых пределах, преобразуем (31) и получим соотношение для определения R 0:

м. (32)

м. (32)

Принимаем  м.

м.

Тогда  м.

м.

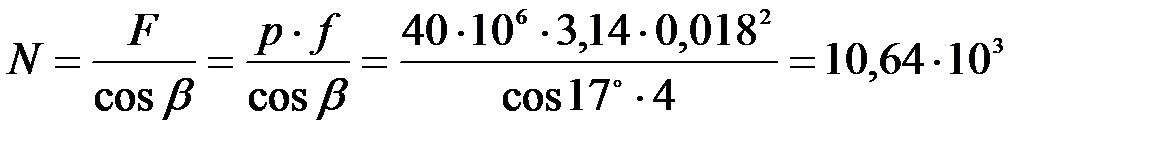

Рисунок 12 – Схемы гидростатической опоры

Гидростатическая разгрузка – это система, которая включает в себя разгружающую рабочую камеру башмака с (рисунок 12, а), дросселирующие щели между башмаком и опорным диском b, дросселирующие отверстие в плунжере а (выполняет роль регулятора системы). Геометрические формы деталей устройства, свойства рабочей жидкости, жесткость пружины и давление р определяют зависимость величины зазора  и динамические особенности системы.

и динамические особенности системы.

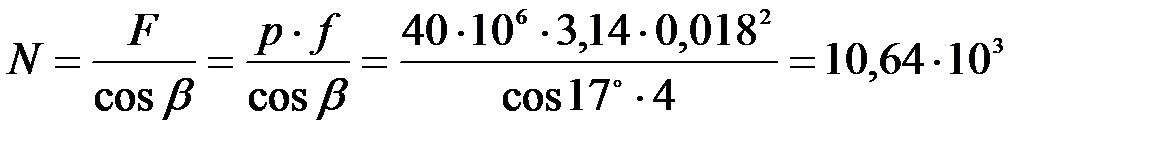

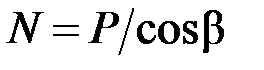

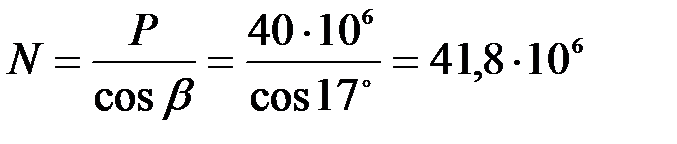

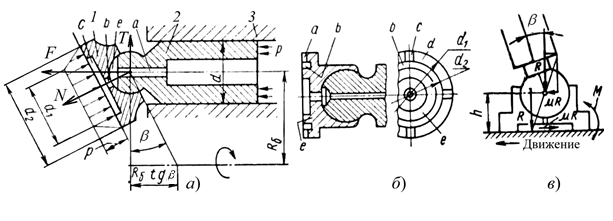

Расчет кольцевых опор производится, исходя из того, что в статических условиях опоры находятся в равновесии под действием следующих сил (давлением жидкости в корпусе насоса пренебрегаем):

а) усилия гидравлического прижима, противоположного реакции N, действующей перпендикулярно к плоскости наклонного диска (12, а):

H.(33)

H.(33)

где  – сила давления р рабочей жидкости на площадь поршня диаметром

– сила давления р рабочей жидкости на площадь поршня диаметром  ;

;

– угол наклона диска;

– угол наклона диска;

б)усилия пружины  – 3 (рис. 12, б), приходящегося на одну опору:

– 3 (рис. 12, б), приходящегося на одну опору:

H, (34)

H, (34)

где z – число поршней;

в) усилия отжима  кольцевой опоры, возникающего в результате давления р жидкости на поверхности ее выточки

кольцевой опоры, возникающего в результате давления р жидкости на поверхности ее выточки  (рисунок 12, а) и среднего давления в зазоре опорного пояска. Усилие

(рисунок 12, а) и среднего давления в зазоре опорного пояска. Усилие  определяется из условия, что в выточке опоры действует рабочее давление р, что обычно и соблюдается, так как утечка жидкости при правильно сконструированной кольцевой опоре пренебрежимо мала.

определяется из условия, что в выточке опоры действует рабочее давление р, что обычно и соблюдается, так как утечка жидкости при правильно сконструированной кольцевой опоре пренебрежимо мала.

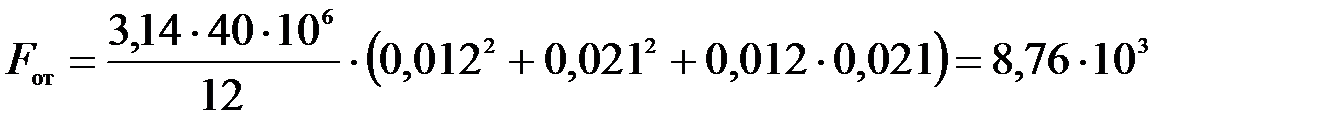

Практически можно принять, что в торцовом зазоре между кольцевой поверхностью опоры, ограниченной диаметрами  и

и  и поверхностью наклонной шайбы, давление распределяется по линейному закону. Тогда усилие

и поверхностью наклонной шайбы, давление распределяется по линейному закону. Тогда усилие  будет численно равно объему усеченного конуса высотой р с диаметрами оснований

будет численно равно объему усеченного конуса высотой р с диаметрами оснований  и

и  :

:

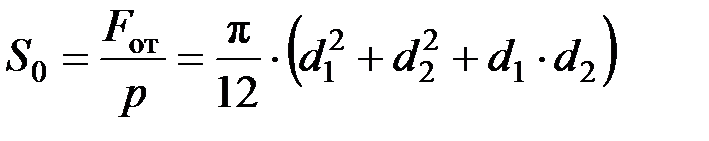

Для того чтобы максимально устранить утечки через торцовый зазор кольцевой опоры, принимается отношение площади поршня S к площади опорной поверхности S 0 равным  , следовательно, площадь опорной поверхности равна:

, следовательно, площадь опорной поверхности равна:

м,

м,

м2.

м2.

м2.

м2.

(35)

(35)

Принимаю

,

,

Принимаю  м,

м,

(36)

(36)

Па

Па

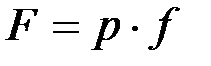

В схеме разгруженного поршня (рисунок 12, а) одновременно осуществляется также и частичная разгрузка сферической головки поршня 2, за счет того, что рабочая жидкость одновременно подводится к камере е, образованной срезом части сферы. Усилие давления жидкости, подводимой в камеру е на площадь среза, а также давление жидкости, проникшей в зазор сферической пары, противодействуют усилию давления на торец поршня.

Фактором, ограничивающим возможность уменьшения площади опорно-уплотнительного пояска башмака, является допустимое смятие материала. С целью увеличения контактной площади поясков башмака при одновременном обеспечении требуемой разгрузки от силы давления жидкости, применяют башмаки, в которых на контактной поверхности выполняется дополнительная разгрузочная канавка b, соединенная радиальными прорезями (каналами) с со сливом (рисунок 12, б).

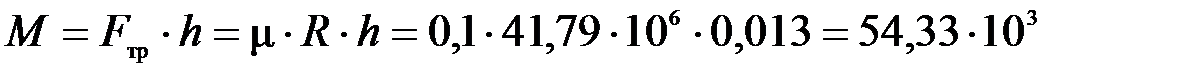

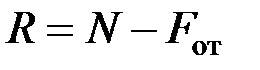

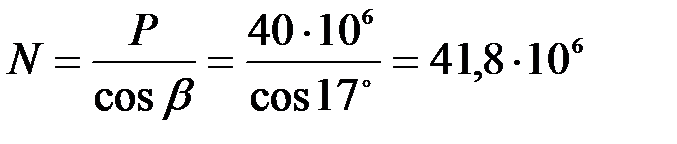

При конструировании разгрузочной гидростатической опоры поршня следует учитывать, что башмак нагружается опрокидывающим моментом, обусловленным силами трения  его по наклонному диску. Этот момент стремится опрокинуть башмак в направлении движения (рисунок 12, в). Величина

его по наклонному диску. Этот момент стремится опрокинуть башмак в направлении движения (рисунок 12, в). Величина  зависит для данного коэффициента трения

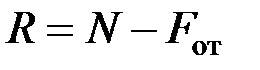

зависит для данного коэффициента трения  от усилия R, которым башмак прижимается к диску. Величина усилия R определяется разностью сил (без учета трения поршня в цилиндре):

от усилия R, которым башмак прижимается к диску. Величина усилия R определяется разностью сил (без учета трения поршня в цилиндре):

Н, (37)

Н, (37)

где  – нормальная составляющая (реакция опоры) силы давления жидкости на поршень (рисунок 12);

– нормальная составляющая (реакция опоры) силы давления жидкости на поршень (рисунок 12);

Н.

Н.

– усилие гидростатической разгрузки (грузоподъемность гидростатического подшипника).

– усилие гидростатической разгрузки (грузоподъемность гидростатического подшипника).

Н.

Н.

Сила трения  будет стремиться развернуть башмак относительно центра сферы поршня, расстояние h которое от поверхности скольжения является плечом приложения этой силы. В соответствии с этим опрокидывающий момент башмака определится по формуле:

будет стремиться развернуть башмак относительно центра сферы поршня, расстояние h которое от поверхности скольжения является плечом приложения этой силы. В соответствии с этим опрокидывающий момент башмака определится по формуле:

Н∙м. (38)

Н∙м. (38)

Следовательно, при увеличении угла  и высоты h положения центра, результирующая сил на скользящем башмаке может выйти за пределы опорной его поверхности, что приведет к опрокидыванию башмака. Для устранения этого стремятся понизить коэффициент трения

и высоты h положения центра, результирующая сил на скользящем башмаке может выйти за пределы опорной его поверхности, что приведет к опрокидыванию башмака. Для устранения этого стремятся понизить коэффициент трения  , а также уменьшают высоту h центра сферы и силу R и ограничивают величину угла наклона

, а также уменьшают высоту h центра сферы и силу R и ограничивают величину угла наклона  значением 15 – 22°.

значением 15 – 22°.

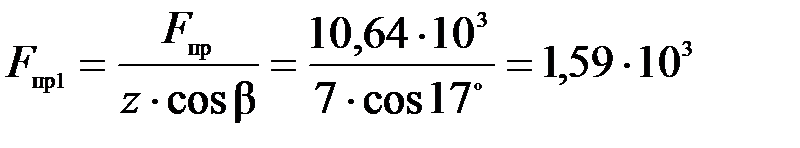

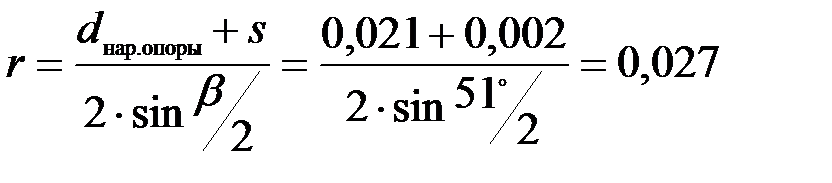

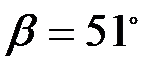

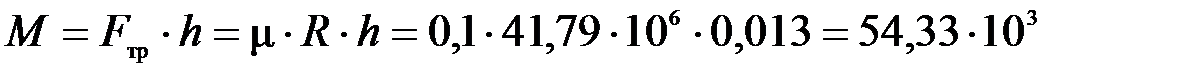

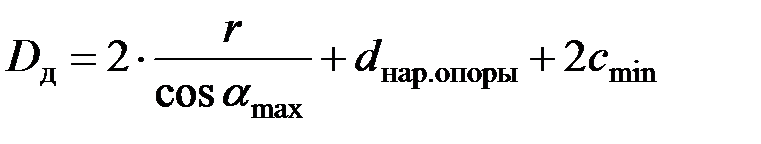

Рассмотрим расчет прижимного диска (см. рисунок 13). Радиус r определяется из треугольника O С O 1:

м. (39)

м. (39)

где  – наружный диаметр кольцевой опоры;

– наружный диаметр кольцевой опоры;

s – расстояние между опорами(s =1,5-2,5 мм)

рад.

рад.

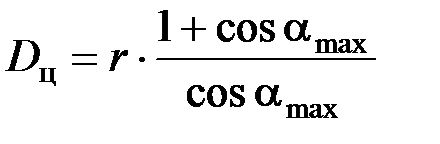

Диаметр окружности D ц (см. рисунок 14), на которой расположены центры отверстий под кольцевые опоры в прижимном диске, определяется по уравнению:

(40)

(40)

где  – наибольший угол наклона (обычно не превышает

– наибольший угол наклона (обычно не превышает  , (см рисунок 2.13)

, (см рисунок 2.13)

м.

м.

Рисунок 13 – Схемы гидростатической опоры

Рисунок 14 –Кинематическая схема насоса (гидромотора) с бесшатунным приводом и кольцевыми гидростатическими опорами

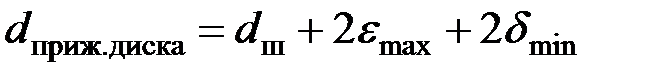

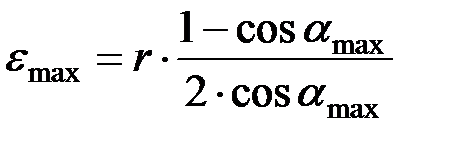

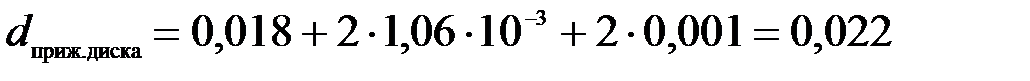

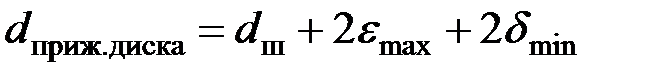

Диаметр отверстия в прижимном диске определяется по выражению (на рисунке 14 обозначено как  ):

):

(41)

(41)

где d ш – диаметр шейки кольцевой опоры;

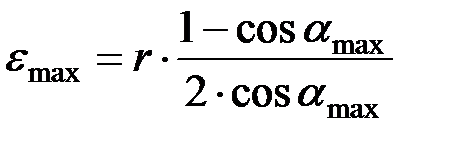

emax– наибольшее смещение центра кольцевой опоры относительно центра отверстия в прижимном диске:

(42)

(42)

dmin –минимальный зазор между отверстием в прижимном диске и шейкой кольцевой опоры (dmin = 0,5 - 1,5 мм).

м.

м.

Принимаю  м.

м.

Наружный диаметр определяется по выражению (на рисунке 1.15 обозначено как  ):

):

(43)

(43)

где  – минимальное перекрытие отверстия в прижимном диске кольцевой опорой, обычно

– минимальное перекрытие отверстия в прижимном диске кольцевой опорой, обычно  = 1,5-2,5 мм.

= 1,5-2,5 мм.

м.

м.

Принимаю  м.

м.

Наружный диаметр прижимного диска определяется по выражению:

(44)где

(44)где  – минимальное расстояние от края кольцевой опоры до края прижимного диска, обычно

– минимальное расстояние от края кольцевой опоры до края прижимного диска, обычно  = 0,5-1,5 мм.

= 0,5-1,5 мм.

м.

м.

Принимаю  м.

м.

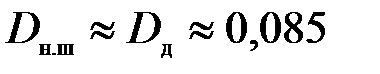

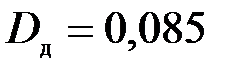

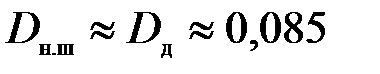

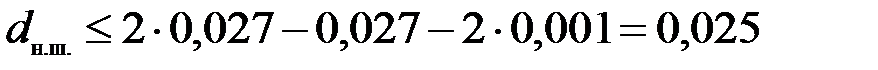

Наружный диаметр D н.ш. наклонной шайбы (траверсы) можно принимать:

м. (45)

м. (45)

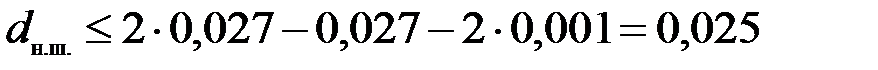

Диаметр отверстия d н.ш в наклонной шайбе определяется по выражению:

(46)

(46)

м.

м.

где  – минимальное расстояние от края кольцевой опоры, пересекающей меньшую ось эллиптической траектории, до края отверстия, обычно

– минимальное расстояние от края кольцевой опоры, пересекающей меньшую ось эллиптической траектории, до края отверстия, обычно  = 0,5-1,5 мм.

= 0,5-1,5 мм.

Прочностной расчет блока цилиндров производится по методике расчета на прочность толстостенных труб с условным наружным диаметром d T:

(47)

(47)

(48)

(48)

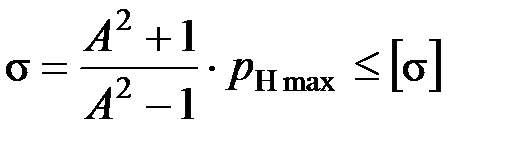

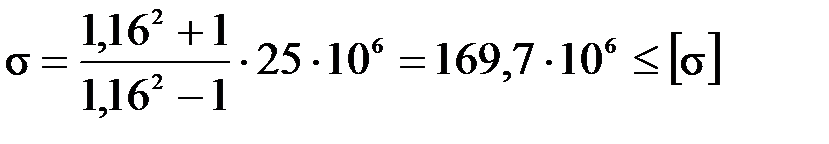

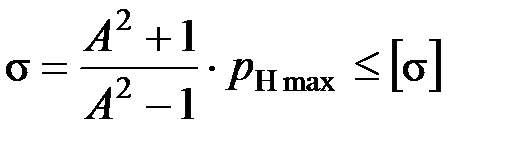

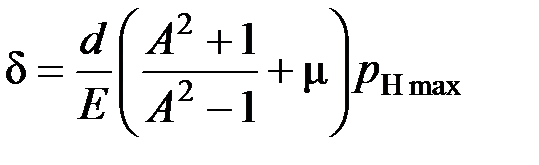

Прочность блока цилиндров оценивается по нормальным напряжениям σ:

(49)

(49)

где p Hmax- максимальное давление в рабочей камере:

- для бронзовых блоков цилиндров из БрОФ 10-1 принимают p Hmax=25 МПа.

[σ] – критическое напряжение:

[σ]= 245 МПа - для бронзовых блоков цилиндров из БрОФ 10-1.

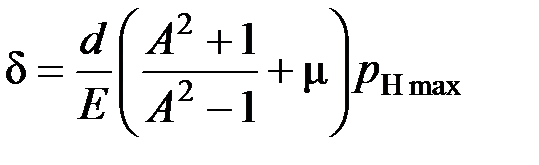

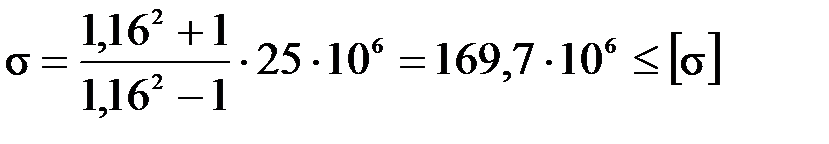

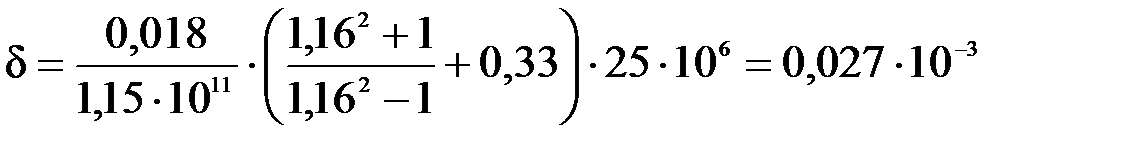

Жесткость блока цилиндров определяется по деформации их стенок δ в опасном сечении:

(50)

(50)

где Е- модуль упругости:

– для бронзы, меди и латуни Е =(1,0…1,3)·105 МПа;

μ - коэффициент Пуассона:

– для бронзы и медиμ = 0,31…0,35;

δ - деформация стенок в опасном сечении:

–  0,008 мм – бронза, медь, латунь.

0,008 мм – бронза, медь, латунь.

м.

м.

, м3 (1)

, м3 (1) . (2)

. (2) . (3)

. (3) .

. м, (4)

м, (4) м.

м. м.; принимаю

м.; принимаю  м.

м. м.; принимаю

м.; принимаю  м.

м. м3.

м3. м.; принимаю

м.; принимаю  м (5)

м (5) м.; принимаю

м.; принимаю  м. (6)

м. (6)

, м. (7)

, м. (7) м; принимаю

м; принимаю  м.

м. м, (8)

м, (8) , м (9)

, м (9) м; принимаю

м; принимаю  м.

м. м.

м. , м (10)

, м (10) м.;

м.; м.; (11)

м.; (11) м.

м. м.

м.

м.; принимаю

м.; принимаю  м.

м. ,м3/с (13)

,м3/с (13) м2 (14)

м2 (14) м/с.

м/с.

м. (16)

м. (16) м.

м. м. (18)

м. (18)

м. (20)

м. (20) м.

м.

, (22)

, (22) м.; принимаю

м.; принимаю  м. (23)

м. (23)  м.; принимаю

м.; принимаю  м. (24)

м. (24) (26)

(26) :

:

,

,

м.

м. м.; принимаю

м.; принимаю  м. (25)

м. (25) (27)

(27)

, (28)

, (28) Гпа.

Гпа. м2.

м2. МПа.

МПа. МПа.

МПа. м3.

м3.

(29)

(29)

м3.

м3.

м.; принимаю

м.; принимаю  м.

м.

, (31)

, (31) м. (32)

м. (32) м.

м. м.

м.

и динамические особенности системы.

и динамические особенности системы. H.(33)

H.(33) – сила давления р рабочей жидкости на площадь поршня диаметром

– сила давления р рабочей жидкости на площадь поршня диаметром  ;

; – угол наклона диска;

– угол наклона диска; – 3 (рис. 12, б), приходящегося на одну опору:

– 3 (рис. 12, б), приходящегося на одну опору: H, (34)

H, (34) кольцевой опоры, возникающего в результате давления р жидкости на поверхности ее выточки

кольцевой опоры, возникающего в результате давления р жидкости на поверхности ее выточки  (рисунок 12, а) и среднего давления в зазоре опорного пояска. Усилие

(рисунок 12, а) и среднего давления в зазоре опорного пояска. Усилие  определяется из условия, что в выточке опоры действует рабочее давление р, что обычно и соблюдается, так как утечка жидкости при правильно сконструированной кольцевой опоре пренебрежимо мала.

определяется из условия, что в выточке опоры действует рабочее давление р, что обычно и соблюдается, так как утечка жидкости при правильно сконструированной кольцевой опоре пренебрежимо мала. и

и  и поверхностью наклонной шайбы, давление распределяется по линейному закону. Тогда усилие

и поверхностью наклонной шайбы, давление распределяется по линейному закону. Тогда усилие  будет численно равно объему усеченного конуса высотой р с диаметрами оснований

будет численно равно объему усеченного конуса высотой р с диаметрами оснований  :

: , следовательно, площадь опорной поверхности равна:

, следовательно, площадь опорной поверхности равна: м,

м, м2.

м2. м2.

м2. (35)

(35)

,

,

м,

м, (36)

(36) Па

Па его по наклонному диску. Этот момент стремится опрокинуть башмак в направлении движения (рисунок 12, в). Величина

его по наклонному диску. Этот момент стремится опрокинуть башмак в направлении движения (рисунок 12, в). Величина  зависит для данного коэффициента трения

зависит для данного коэффициента трения  от усилия R, которым башмак прижимается к диску. Величина усилия R определяется разностью сил (без учета трения поршня в цилиндре):

от усилия R, которым башмак прижимается к диску. Величина усилия R определяется разностью сил (без учета трения поршня в цилиндре): Н, (37)

Н, (37) – нормальная составляющая (реакция опоры) силы давления жидкости на поршень (рисунок 12);

– нормальная составляющая (реакция опоры) силы давления жидкости на поршень (рисунок 12); Н.

Н. Н.

Н. Н∙м. (38)

Н∙м. (38) и высоты h положения центра, результирующая сил на скользящем башмаке может выйти за пределы опорной его поверхности, что приведет к опрокидыванию башмака. Для устранения этого стремятся понизить коэффициент трения

и высоты h положения центра, результирующая сил на скользящем башмаке может выйти за пределы опорной его поверхности, что приведет к опрокидыванию башмака. Для устранения этого стремятся понизить коэффициент трения  , а также уменьшают высоту h центра сферы и силу R и ограничивают величину угла наклона

, а также уменьшают высоту h центра сферы и силу R и ограничивают величину угла наклона  значением 15 – 22°.

значением 15 – 22°. м. (39)

м. (39)  – наружный диаметр кольцевой опоры;

– наружный диаметр кольцевой опоры;

рад.

рад. (40)

(40) – наибольший угол наклона (обычно не превышает

– наибольший угол наклона (обычно не превышает  , (см рисунок 2.13)

, (см рисунок 2.13) м.

м.

):

): (41)

(41) (42)

(42)

м.

м. м.

м. ):

): (43)

(43) – минимальное перекрытие отверстия в прижимном диске кольцевой опорой, обычно

– минимальное перекрытие отверстия в прижимном диске кольцевой опорой, обычно  = 1,5-2,5 мм.

= 1,5-2,5 мм. м.

м. м.

м. (44)где

(44)где  – минимальное расстояние от края кольцевой опоры до края прижимного диска, обычно

– минимальное расстояние от края кольцевой опоры до края прижимного диска, обычно  м.

м. м.

м. м. (45)

м. (45) (46)

(46) м.

м. – минимальное расстояние от края кольцевой опоры, пересекающей меньшую ось эллиптической траектории, до края отверстия, обычно

– минимальное расстояние от края кольцевой опоры, пересекающей меньшую ось эллиптической траектории, до края отверстия, обычно  = 0,5-1,5 мм.

= 0,5-1,5 мм. (47)

(47) (48)

(48) (49)

(49)

(50)

(50) 0,008 мм – бронза, медь, латунь.

0,008 мм – бронза, медь, латунь. м.

м.