Ректификационная колонна это – вертикальный цилиндрический аппарат постоянного или переменного диаметра, оснащенный внутренними тепло– и массообменными устройствами (тарелками или насадками) и вспомогательными узлами. Колонна предназначена для разделения жидких смесей на фракции, каждая из которых содержит вещества с близкой температурой кипения (рис. 5.). Вспомогательные узлы предназначены для ввода, распределения и аккумулирования (сбора) жидкости и пара. Нагреваемая смесь поступает в ректификационную колонну, где «легкие» фракции (продукты, имеющие более низкую температуру кипения) кон-центрируются в верхней части колонны, а «тяжелые» (продукты, имеющие более высокую температуру кипения) – в нижней.

Сложные ректификационные колонны разделяют исходную смесь более чем на два продукта. Различают сложные колонны с отбором дополнительных фракций непосредственно из колонны в виде боковых погонов, и колонны, у которых дополнительные продукты отбирают из специальных отпарных колонн, именуемых стриппингами.

Применение сложных ректификационных колонн позволяет значительно уменьшить не только эксплуатационные затраты, но и капитальные вложения за счет улучшения термодинамических условий разделения, рациональной организации теплообмена и совмещения в одном аппарате

нескольких технологических процессов.

Рис. 5. Принципиальная схема сложной колонны:

1 – колонна; 2 – отпарные колонны (стриппинги); 3 – емкость орошения; 4 – холодильник; 5 – конденсатор воздушного охлаждения (КВО); 6 – насос;

I – нефть; II – водяной пар; III – мазут; IV – дизельная фракция; V - керосиновая фракция; VI – бензиновая фракция; VII – острое орошение; VIII – вода охлаждающая; IX – вода в дренаж; X – верхнее циркуляционное орошение (ЦО1); XI - нижнее циркуляционное орошение (ЦО2)

Рибойлер.

Рибойлер представляет собой горизонтальный теплообменный аппарат, имеющий две рабочие зоны: трубное пространство и межтрубное пространство, каждое из которых имеет свое расчетное давление, расчетную температуру и материальное исполнение. Используется в химической и нефтехимической промышленности в качестве подогревателя колоны.

В рибойлере осуществляется частичное или полное испарение жидкости. Это устройство часто располагается в нижней части ректификационной колонны; таким образом, рабочая жидкость после повторного ожижения поступает в рибойлер снова и снова.

Одним из самых распространенных является рибойлер испарительного типа (испарительный котёл). Состоит из кожуха и одного – трех трубчатых пучков. Для обеспечения достаточной поверхности зеркала испарения и объема парового пространства расстояние от верха сливной перегородки до верхней части кожуха принимают не менее 1/3 диаметра кожуха. Уровень жидкости в испарителе поддерживается сливной перегородкой, имеющей зубчатую кромку для равномерного перелива жидкости. В испарителях с паровым пространством применяют такие же трубчатые пучки, как у аппаратов с плавающей головкой или U–образными трубками. При этом диаметр неподвижной трубной решетки несколько больше, что необходимо для того, чтобы плавающая головка в собранном виде могла свободно пройти через горловину при демонтаже.

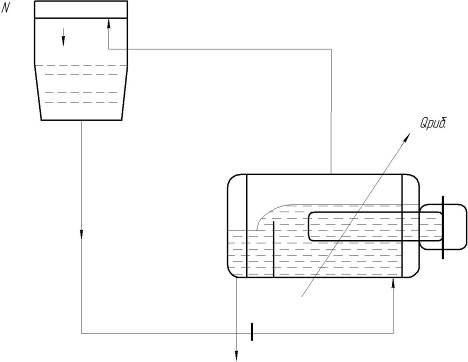

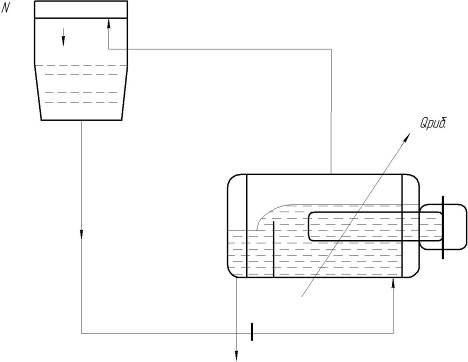

Рибойлеры, как и печи подогревают продукт в кубовой части колонны за счет испарения жидкой фазы в газообразную (рис. 6.).

Рис. 6. Принципиальная схема работы рибойлера.

Сепаратор.

Сепаратор – аппарат, производящий разделение продукта на фракции с разными характеристиками (например, одну жидкость отделить от другой – моторное масло и вода, или отделить взвеси от жидкости – вино и осадок, и т. д.). В процессе работы любого сепаратора не происходит изменения химического состава разделяемых веществ. Качества, отличающие продукты сепарации, не обязательно должны совпадать с признаками, по которым разделяют смесь в сепараторах. В работе сепаратора принимает участие множество отдельных мелких частиц, среди которых встречаются частицы с промежуточными свойствами по отношению к необходимым признакам. Из исходной смеси после промышленных сепараций не могут получиться абсолютно чистые фракции разделяемых компонентов, только продукты с преобладающим их содержанием.

Классификация сепараторов

Сепараторы, применяемых на площадях нефтяных месторождений, условно подразделяют на следующие категории:

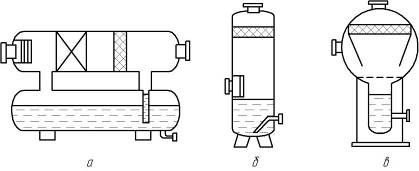

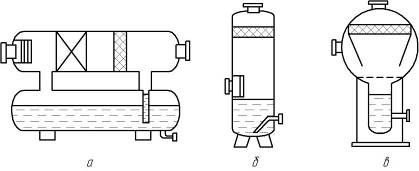

– по геометрической форме и положению в пространстве – цилиндрические, сферические, вертикальные, горизонтальные и наклонные (рис. 7.);

– по характеру проявления основных сил – гравитационную, инерционную и пленочную сепарации, а газосепараторы - гравитационные, гидроциклонные и жалюзийные;

– по рабочему давлению – высокого (6,4 МПа), среднего (2,5 МПа), низкого (0,6 Мпа) давления и вакуумные;

– по числу ступеней сепарации – первой, второй, третьей и т. д.;

– по разделению фаз – двухфазный (нефтепродукт + газ), трехфазный (нефтепродукт + газ + вода).

Рис. 7. Конструктивные элементы гравитационных сепараторов:

а – горизонтального; б – вертикального; в – сферического

В соответствии с назначением в нефтегазовых сепараторах имеются три зоны: разделительная, осадительная и отбойная. В разделительной зоне из жидкости отделяется основная масса свободного газа. Это достигается при помощи различных устройств, обеспечивающих или оптимальную скорость вращения газожидкостного потока, или достаточно высокую поверхность раздела фаз за счет стечения жидкости тонким слоем по специальным наклонным желобам. В осадительной зоне поднимающийся нефтяной газ освобождается от сравнительно крупных частичек жидкости под действием гравитационных сил. В отбойной зоне происходит окончательная очистка нефтяного газа от мелких частичек жидкости под влиянием сил инерции, проявляющихся при резком изменении направления потока и его прохождении между отбойными пластинами, а также сил адгезии, проявляющихся в прилипании капелек

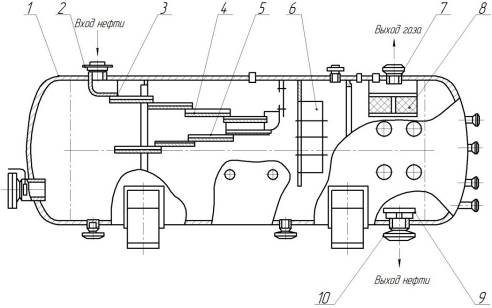

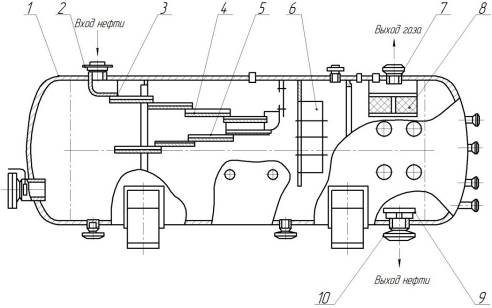

Конструкция сепараторов

Сепаратор типа НГС (рис. 8.) состоит из горизонтальной емкости 1, оснащенной патрубками для входа продукции 2, для выхода нефти 10 и газа 7. Внутри емкости непосредственно у патрубка для входа нефтегазовой смеси смонтированы распределительное устройство 3 и наклонные желоба (дефлекторы) 4 и 5. Возле патрубка, через который осуществляется выход газа, установлены горизонтальный 8 и вертикальный 6 сетчатые отбойники. Кроме того, аппарат снабжен штуцерами и муфтами для монтажа приборов сигнализации и автоматического регулирования режима работы.

Газонефтяная смесь поступает в аппарат через входной патрубок 3, изменяет свое направление на 90 °, и при помощи распределительного устройства нефть вместе с остаточным газом направляется сначала в верхние наклонные желоба 4, а затем в нижние 5. Отделившийся из нефти газ проходит сначала вертикальный каплеотбойник 6, а затем горизонтальный 8. Эти каплеотбойники осуществляют тонкую очистку газа от капельной жидкости (эффективность свыше 99 %), что позволяет отказаться от установки дополнительного сепаратора газа. Выделившийся в сепараторе газ через патрубок 7, задвижку и регулирующий клапан (на рис. 10.2 не показаны) поступает в газосборную сеть.

Рис. 8. Нефтегазовый сепаратор типа НГС.

Отсепарированная нефть, скопившаяся в нижней секции сбора жидкости сепаратора, через выходной патрубок 10 направляется на следующую ступень сепарации или, в случае использования аппарата на последней ступени, в резервуар. Для устранения возможности воронкообразования и попадания газа в выкидную линию над патрубком выхода нефти устанавливается диск 9.

Электродегидратор.

Электродегидратор представляет собой горизонтальный цилиндрический аппарат, устанавливаемый на двух седловых опорах, оснащенный штуцерами для входа эмульсии, выхода нефти, выхода воды, необходимыми технологическими штуцерами и штуцерами для КИПиА (рис. 9.). К входному штуцеру присоединен распределитель сырья. В верхней половине аппарата размещена электродная система, состоящая из заземленного настила и потенциального электрода. Нефть, проходя через электрическое поле, освобождается от мелкодисперсной воды и содержащихся в ней солей. Над настилом установлены сборники нефти, соединенные с

выходным штуцером, к которому на месте монтажа должны присоединить трубопровод вывода обессоленной нефти.

Рис. 9. Принципиальная схема горизонтального электродегидратора:

1 – выходной нефтяной коллектор; 2 – электроды; 3 – коллектор сброса воды; 4 – входной нефтяной коллектор; 5 – корпус

При попадании нефтяной эмульсии в электрическое поле, частицы воды, заряженные отрицательно, перемещаются внутри капли, придавая ей грушевидную форму, острый конец которой обращен к положительно заряженному электроду. Под действием сил притяжения отдельные капли, стремящиеся к положительному электроду, сталкиваются друг с другом, и происходит пробой оболочки капель. В результате чего мелкие капли воды сливаются и укрупняются, что способствует их осаждению в электро-дегидраторе.

Соль в нефти растворена в воде, удаление соли и воды одновременно с помощью электродегидратора – это простое решение. Однако произвести обессоливание в один этап невозможно. Поэтому при высокой концентрации соли, в нефть добавляют пресную воду и промывают несколько раз в электродегидраторе. Кроме электрообработки нефтяной эмульсии, осуществляется и отстой (осаждение) деэмульгированной нефти, поскольку электродигидратор является одновременно отстойником. Существуют различные конструкции электродегидраторов, различающиеся по форме, габаритам и внутреннему устройству.

Электродегидраторы разделяются на три основных типа: шаровые, вертикальные и горизонтальные электродегидраторы. Горизонтальные электродегидраторы наиболее распространены, что обусловлено их высокой производительностью, способностью работать при высоких давлениях и температурах, меньшей стоимостью при эксплуатации и простотой используемых в нем электрических схем.

Технологическая печь.

Технологические печи – агрегаты, использующиеся на нефтеперерабатывающих заводах для нагрева технологических сред за счет тепла, выделяющегося при сжигании топлива. Технологические печи в нефтепереработке подразделяются на трубчатые печи и печи дожига газообразных, жидких или твердых отходов производства.

Трубчатые печи, в которых технологическая среда (сырье) проходит по трубам, характеризуются следующими показателями:

– производительностью по сырью в т/ч;

– полезной тепловой нагрузкой, передаваемой непосредственно сырью в кДж/ч;

– теплонапряженностью поверхностей нагрева, т.е. количеством тепла, передаваемым через 1м2 поверхности сырьевых труб, в кВт/м2;

– коэффициентом полезного действия.

В зависимости от способа передачи тепла, конфигурации и количества топочных камер, от расположения горелочных устройств, а также от числа технологических потоков и типа облучения труб трубчатые печи подразделяются на следующие типы:

– вертикально – цилиндрические с подовым расположением горелочных устройств радиантного или радиантно – конвекционного типов;

– коробчатой формы с подовым расположением горелок и верхним отводом дымовых газов с вертикальными или горизонтальными настенными экранами;

– узкокамерные с верхним отводом дымовых газов и центральным горизонтальным экраном;

– секционные или цилиндрические печи с витым змеевиком и подовым расположением горелок;

– многокамерные печи коробчатой формы с вертикальными трубами змеевиков и общей конвекционной камерой.

По способу сжигания топлива печи подразделяются на печи со свободным вертикальным факелом, с позонным подводом воздуха по высоте факела, с настильным факелом, с беспламенным горением от излучающих стен при использовании панельных горелок.

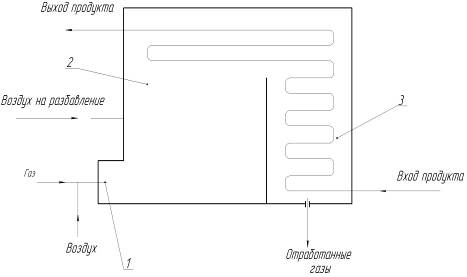

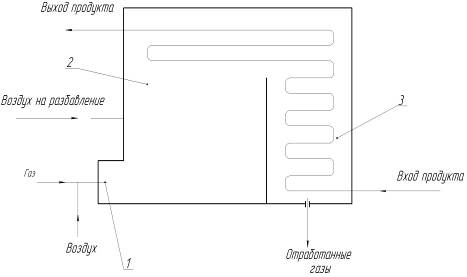

Трубчатые печи типа ВС

Печь – коробчатая, с вертикальным расположением труб змеевика, свободного вертикально-факельного сжигания комбинированного топлива (рис. 10.). Вертикальные трубы радиационного змеевика размещены вдоль по всем четырем сторонам камеры радиации. На стенах камер радиации расположены однорядные настенные экраны двустороннего освещения. Предусмотрено семь типоразмеров этих печей, каждый типоразмер отличается от другого количеством одинаковых камер радиации. Над камерой радиации расположена камера конвекции с горизонтальными гладкими трубами. Обслуживание горелок – с двух сторон. Печи футерованы легковесным жаропрочным бетоном.

Рис. 10. Трубчатая печь:

1 – горелка; 2 – радиационная камера; 3 – конвекционная камера