Введение

При переходе машиностроительного производства в рыночную экономику, перед предприятием появляется множество вопросов, требующих незамедлительного и правильного решения.

Все возрастающая конкуренция в машиностроительном производстве, требует от производителя изготовления продукции в минимальные сроки с максимальным качеством и минимальной себестоимостью изделия. Себестоимость изделия в значительной степени зависит от использования прогрессивных технологических процессов применения прогрессивного технологического оборудования и уменьшения длительности производственного цикла изготовления детали. В значительной степени сокращается длительность цикла конструкторской и технологической подготовки производства при использовании новейших средств автоматизированной подготовки производства. Качество создаваемого изделия обеспечивается на этапах подготовки и производства продукции и реализуется в процессе эксплуатации. Важной составляющей обеспечения качественной продукции является контроль изделия, как в ходе выполнения технологического процесса, так и окончательный контроль детали. Для обеспечения большего процента контролирующих деталей и уменьшения времени на контроль, с увеличением процента достоверности измерений необходимо применять контрольные приспособления с автоматическим и полуавтоматическим циклом работы, при использовании различных датчиков, а также систем обрабатывающих и анализирующих полученную информацию. Применение персональных ЭВМ с работой в системе AUTOCAD,MATHCAD, АNCYS и т. д.

Операционный технологический процесс. Выбор оснастки и инструмента

Выбор оборудования является одной из важнейших задач при разработке технологического процесса механической обработки детали. От правильного выбора зависит производительность, экономное использование площадей,

механизации и автоматизации ручного труда, электроэнергии и, в итоге,

себестоимость изделия.

Анализ операционного техпроцесса с выбором средств технологического оснащения выполняем в виде таблицы 8.

Таблица 8 - Анализ операционного техпроцесса

| № и наименование операции

| Содержание операции

|

| 005. Заготовительная

| Отрезать заготовку

|

| 010. Токарная

| Точим Ø14 на L= 4 мм с обеспечением шероховатости Ra= 1,6;

Режущий инструмент: Резец прямой упорный с углом φ=90°, правые и левые по ГОСТ 18879-73, Т15К6;

Мерительный инструмент: ШЦ-1;

Базирование заготовки по наружному диаметру в специальном приспособлении. Обработка на токарно-фрезерном станке с ЧПУ.

|

| 015.

| Точим Ø10 на L= 29,7 мм с обеспечением шероховатости Ra= 1,6;

Режущий инструмент: Резец проходной упорный с углом φ=90°, правые и левые, по ГОСТ 18879-73, Т15К6;

Мерительный инструмент: ШЦ-1

Базирование заготовки по наружному диаметру в специальном приспособлении. Обработка на токарно-фрезерном станке с ЧПУ.

|

| Продолжение табл. 9

|

| 020.

| Точим Ø10 на L= 49,3 мм с обеспечением шероховатости Ra= 6,3;

Режущий инструмент: Резец проходной упорный с углом φ=90°, правые и левые, по ГОСТ 18879-73, Т15К6;

Мерительный инструмент: ШЦ-1

Базирование заготовки по наружному диаметру в специальном приспособлении. Обработка на токарно-фрезерном станке с ЧПУ.

|

| 025.

| Точим фасонную канавку, выдерживая Ø10 с обеспечением шероховатости Ra=1,6

Режущий инструмент: Фасонный резец по ГОСТ 18875-73, Т15К6

|

| .

| Взять, установить, закрепить, снять, уложить в ящик заготовку.

Точить наружный диаметр начисто под резьбу М20, нарезать резьбу М20-6g за 1 проход, с обеспечением шероховатости Ra3,2;; Точить фаску 2,5х45°.

Режущий инструмент: Резец с механическим креплением сменной многогранной пластины, Т15К6, ГОСТ 20872-80

Резец резьбовой с пластиной из твердого сплава Т15К6, тип 1, ГОСТ 18885-73

Резец фасочный, материал режущей части Р6М5, ГОСТ 18875-73 Мерительный инструмент: Штангенциркуль ШЦ - I - 125 - 0,1 ГОСТ 166-89; Калибр-кольцо резь-бовое М20 ГОСТ 17763-72; Угломер ГОСТ 5378-88

Базирование заготовки по наружному размеру 34 мм с упором в торец в 2-х кулачковом патроне.

Обработка на токарно-винторезном станке 16К20

|

Расчет норм времени

Расчет норм времени выполняем для операции №010 - токарная

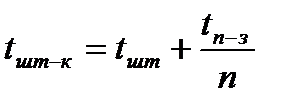

Для обработки d=10 мм время рассчитывается по формуле:

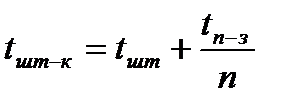

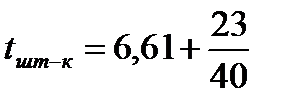

(31)

(31)

где tшт – штучное время, мин;

tп-з – подготовительно-заключительное время, мин;

п – количество деталей в партии, шт.

Штучное время определяем по формуле

tшт= tо + tвсп + tдоп (32)

где tвсп – вспомогательное время при обработке, мин;

tдоп – дополнительное время на обработку,мин.

Вспомогательное время при обработке будет состоять из нескольких компонентов.

tвсп = tуст + tупр + tконтр + tп.пер (33)

где tутс – время на установку и снятие детали, tуст = 0,19 мин.[7, стр.138 карта 51]

tупр. = 0,41 мин – вспомогательное время на приемы управления станком

tконтр = tконтр. н · К · і (34)

где tконтр – нормативное время на контроль, tконтр = 0,16 мин[7, стр.161 карта 64].

К = 0,3 – коэффициент периодичности проверки;

і = 2 – количество измерений.

tконтр = 0,16 · 0,3 · 2 = 0,10 мин.

Время связанное с переходом: tп.пер = 0,76 мин.[7, стр.150 карта 60].

tвсп = 0,19 + 0,41 + 0,10 + 0,76 = 1,46 мин

Определяем оперативное время по формуле:

tоп = tо + tвсп (35)

tоп = 1,33 + 1,46 = 2,79 мин.

Дополнительное время определяем по формуле:

αдод = (αтех + αорг + αотд) · tоп (36)

где αтех = 1,2 мин [7, стр.136, карта 49]

αорг =2% от tоп =0,06; αотд=4 % от tоп =0,11 мин

αдод = (1,2 + 0,06 + 0,11) · 2,79 = 3,82 мин.

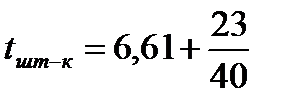

tшт= 1,33 + 1,46 + 3,82 = 6,61 мин.

Подготовительно-заключительное время необходимо для настройки станка на обработку партии заготовок.

tнал = 14 мин. – нормативное время на настройку станка, инструмента и приспособления;

t = 2 мин. – нормативное время на дополнительные приемы;

t = 7 мин. – норматив времени на получение инструментов и приспособления до начала и сдача после окончания обработки;

п = 40 шт.

tп-з = 14 + 2 + 7 = 23 мин.

= 7,18 мин.

= 7,18 мин.

Таблица 11 – Результаты технического нормирования

| № оп.

| Наименование операции

| Модель станка

| tо, мин

| tв, мин

| tоп, мин

| tшт, мин

| tп-з, мин

| tшт-к, мин

|

| 010

| Токарная

| 16К20

| 1,33

| 1,46

| 2,79

| 6,61

| 23

| 7,18

|

| 015

| Фрезерная

| 6Р12

| 1,72

| 0,57

| 2,29

| 4,35

| 20

| 4,85

|

| 020

| Фрезерная

| 6Р82

| 0,45

| 0,85

| 1,3

| 2,86

| 20

| 3,36

|

| 025

| Фрезерная

| 6Р12

| 2,12

| 0,57

| 2,69

| 6,19

| 20

| 6,69

|

| 030

| Сверлильная

| 2Н135

| 0,2

| 1,35

| 1,55

| 2,94

| 17

| 3,36

|

| 035

| Токарная

| 16К20

| 1,21

| 1,46

| 2,67

| 6,14

| 23

| 6,71

|

7. Окончательное оформление технологического процесса

По произведенным расчетам выполняем окончательное оформление технологического процесса, заполнения ОК.

Расчет режущего инструмента

Согласно технологической части проекта и таблице 8 все механические операции техпроцесса можно выполнять стандартизованным режущим

инструментом. Рассчитываем токарный сборный резец оснащенный сменной пластиной из твердого сплава Т15К6.

Данный резец представляет собой призматический стержень с

закрепленной на нем пластинкой из твердого сплава.

Конструкция узла крепления многогранной пластинки во многом определяет работоспособность резцов. Для обеспечения необходимой нам надежности закрепления используем крепление пластинки плоским клином.

Рисунок 3 – Схема крепления

В державку 1 запрессовывают штифт 4. Штифт имеет бочкообразную форму верхней части и насеченную нижнюю часть, что повышает надежность закрепления пластины и снижает требование к точности изготовления отверстия в державке под запрессовку штифта. Сменная подкладка 2 из твердого сплава имеет коническое отверстие, получаемое при прессовании подкладки. Закрепляют ее в гнезде державки штифтом 4, для чего последний имеет конический участок головки. Многогранную пластину 3 из твердого сплава крепят расклиниванием ее между штифтом и задней опорной стенкой державки клином 5 и винтом 6.

Пластина имеет выкружки вдоль всех режущих кромок, получаемых при прессовании пластины. Это обеспечивает положительное значение переднего угла при резании, удовлетворительное завивание и удачный отвод стружки.

Принимаем γ = 15°, α = 8° и α1 = 8°.

При конструировании твердосплавных резцов необходимо правильно

расположить пластину на корпусе, для этого производим необходимый расчет параметров расположения паза под пластину.

В соответствии с заданными условиями обработки выбираем форму

многогранной пластины.

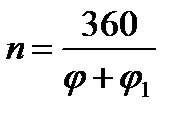

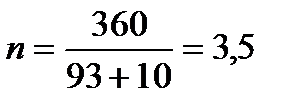

При черновой и чистовой обработке с равномерным припуском, а также в качестве подрезного применяем проходной упорный резец с трехгранной пластиной с главным углом в плане φ = 93° и вспомогательным углом в плане φ1 = 10°.

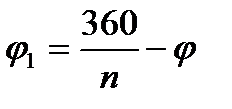

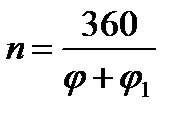

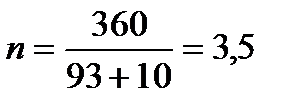

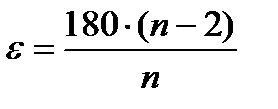

Определяем расчетное число граней пластины по формуле:

(37)

(37)

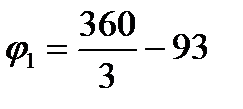

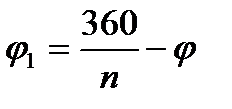

Так как расчетное число граней получилось дробным, округляем его до целого. Принимаем n = 3. При этом сохраняем заданное значение главного угла в плане, а фактическое значение вспомогательного угла в плане определяем расчетом:

(38)

(38)

= 27°

= 27°

В резце с многогранными пластинками нельзя задавать независимо друг от друга все шесть основных геометрических параметров режущей части как в цельных резцах, так как они связаны как с формой пластинки, так и между собой.

Рисунок 4 – Схема расположения опорной поверхности пластины на

державке резца

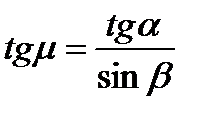

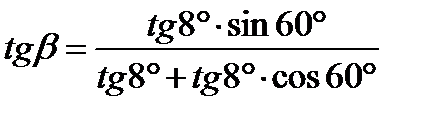

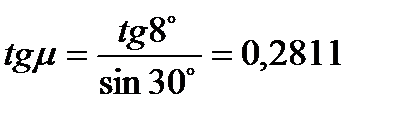

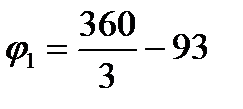

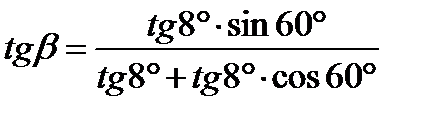

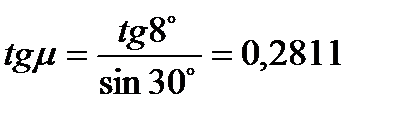

После выбора числа граней пластинки определяют угол поворота μопорной плоскости пластинки относительно основной плоскости резца, а также положение оси поворота Т – Т относительно главной режущей кромки резца (угол 90° - β). Значение этих параметров находят по приближенным формулам:

(39)

(39)

, (40)

, (40)

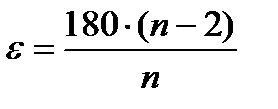

где ε – угол при вершине многогранной пластины.

(41)

(41)

= 60°

= 60°

= 0,5774; β = 30°

= 0,5774; β = 30°

; μ = 15°

; μ = 15°

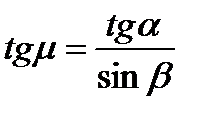

Угол наклона главной режущей кромки определяют по формуле:

tgλ = tgα · сtgβ (42)

tgλ = tg8° · сtg30° = 0,2435; tgλ = 13°

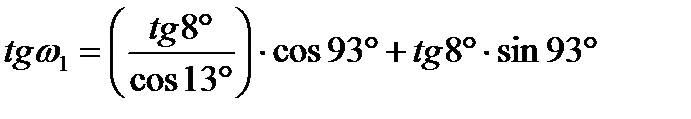

Установку державок на станке производят в трехповоротных тисках. Для настройки тисков необходимо определить углы поворота их отдельных частей вокруг соответствующих осей, после настройки, на которые опорная плоскость гнезда под пластинку займет требуемое положение.

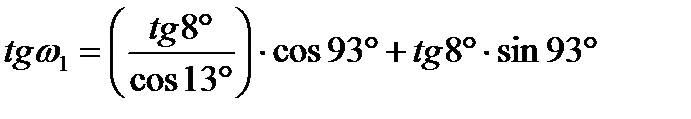

Для этой цели опорную плоскость гнезда под пластинку задают двумя прямыми, расположенными в поперечном сечении корпуса под углом ω2 и в продольном сечении под углом ω1. Углы ω1 и ω2 определяют по формулам:

(43)

(43)

(44)

(44)

= 0,1328; ω1 = 7°34΄

= 0,1328; ω1 = 7°34΄

= 0,1514; ω2 = 8°36΄

= 0,1514; ω2 = 8°36΄

После обработки опорной поверхности державку устанавливают в обойме и на ней закрепляют многогранную пластинку.Ориентацию пластинки в державке производят по главному углу в плане φ.

Конструктивные размеры резца.

Для заданных режимов резания определяем сечение срезаемого слоя f = t · S = 3 · 0,35 = 1,05 мм2. Пользуясь таблицей, находим, что для станка 16К20 при площади сечения срезаемого слоя f=1,05 мм2 резец должен иметь рабочую высоту h = 16 мм и диаметр описанной окружности D = 18 мм.

Основные размеры резца принимаем по ГОСТ 20872-80. Рабочая высота резца h = 16 мм, ширина корпуса резца b = 16 мм, высота корпуса резца h1 = 19 мм, длина резца L = 125 мм.

Расчёт приспособления

Введение

При переходе машиностроительного производства в рыночную экономику, перед предприятием появляется множество вопросов, требующих незамедлительного и правильного решения.

Все возрастающая конкуренция в машиностроительном производстве, требует от производителя изготовления продукции в минимальные сроки с максимальным качеством и минимальной себестоимостью изделия. Себестоимость изделия в значительной степени зависит от использования прогрессивных технологических процессов применения прогрессивного технологического оборудования и уменьшения длительности производственного цикла изготовления детали. В значительной степени сокращается длительность цикла конструкторской и технологической подготовки производства при использовании новейших средств автоматизированной подготовки производства. Качество создаваемого изделия обеспечивается на этапах подготовки и производства продукции и реализуется в процессе эксплуатации. Важной составляющей обеспечения качественной продукции является контроль изделия, как в ходе выполнения технологического процесса, так и окончательный контроль детали. Для обеспечения большего процента контролирующих деталей и уменьшения времени на контроль, с увеличением процента достоверности измерений необходимо применять контрольные приспособления с автоматическим и полуавтоматическим циклом работы, при использовании различных датчиков, а также систем обрабатывающих и анализирующих полученную информацию. Применение персональных ЭВМ с работой в системе AUTOCAD,MATHCAD, АNCYS и т. д.

Анализ исходных данных. Назначение детали. Анализ технологичности конструкции. Определение типа производства

Исходными данными для выполнения курсовой работы являются:

- чертеж детали – «Палец»;

- материал детали – Сталь ХН62ВМЮТБ-Л ГОСТ ТУ 14-1-1018-98;

- объем выпуска детали – 2000 шт/год;

- масса детали - 0,355 кг; (уточнена при проектировании 3Д модели

Служебное назначение детали.

Деталь "Палец", не резьбовой крепеж в виде короткого цилиндрического стержня

Исходный чертёж детали даёт полное представление о её конструкции и выполнен в соответствии с требованиями единой системы конструкторской документации (ЕСКД). Указаны необходимые предельные отклонения формы и взаимного расположения поверхностей. Рабочий чертёж содержит также название и марку материала, ГОСТ на него. Чертеж имеет технические требования (ТТ), которые дают полное представление про конструкцию детали, наличие покрытия и твердость.

К числу наиболее точных поверхностей, можно отнести отверстие 3H7(+0,01).

Деталь "Палец" изготовлена из стали ХН62ВМЮТБ-Л, что соответствует требованиям эксплуатации.

Сталь ХН62ВМЮТБ-Л – жаростойкая и жаропрочная, свариваемая сталь.Химический состав и механические свойства стали приведены в табл. 1 и табл. 2 соответственно.

Таблица 1 – Химический состав стали (ГОСТ 4543-71), %

| C

| Si

| Ni

| Cr

| Mn

| S

| P

| Cu

|

| не более

| не более

|

| 0,28-0,34

| 0,9-1,2

| 0,3

| 0,8-1,1

| 0,8-1,1

| 0,025

| 0,025

| 0,3

|

Таблица 2 –Характеристики механических свойств

| Термообработка

| Закалочная жидкость

| sТ, МПа

| sВ, МПа

| d5, %

| y, %

| КСU, Дж/см2

| Размеры сечения заготовки для термообработки, мм.

|

| не менее

|

| Закалка и отпуск

| Масло, вода

| 830

| 1080

| 10

| 45

| 490

| Пруток Ø25

|

Анализ технологичности конструкции

Качественный анализ детали.

Конструкция детали считается технологичной, если она обеспечивает

простое и экономичное изготовление. Общими критериями технологичности

детали есть абсолютное значение трудоёмкости и технологической себестоимости её изготовления.

Оценить эти показатели на начальном этапе проектирования технологических процессов невозможно по причине отсутствия необходимых исходных данных. Поэтому даётся качественная оценка признаков технологичности конструкции, которая приведена в таблице 3

Таблица 3– Качественный анализ технологичности детали

| № п/п

| Требования технологичности

| Оценка технологичности

|

| 1

| Возможная простота конструкции

| Технологична, так как деталь состоит из простих конструктивних элементов

|

| 2

| Наличие поверхностей удобных для базирования и закрепления заготовки

| Технологична, для базирования можно использовать торцы детали и крепление по наружной поверхности.

|

| 3

| Доступность обработки всех поверхностей для обработки на станках и непосредственного измерения

| Технологична, все поверхности доступны для обработки и измерения

|

| 4

| Хорошая обрабатываемость материала

| Технологична, т.к. сталь ХН62ВМЮТБ-Л обрабатывается примерно также, как и обычная сталь

|

| 5

| Отсутствие глухих отверстий малого диаметра

| Технологична, так как глухие отверстия отсутствуют

|

| 6

| Отсутствие специфических требований

| Технологична, специфические требования отсутствуют

|

| Продолжение табл. 3

|

| 1

| 2

| 3

|

| 7

| Деталь должна иметь экономически достижимую, с точки зрения механической обработки точность и шероховатость поверхностей

| Технологична, все технологические требования можно обеспечить экономичными методами обработки

|

| 8

| Отсутствие плоскостей и отверстий, расположенных не под. прямым углом

| Технологична, так как поверхности расположенные не под. прямым углом отсутствуют

|

| 9

| Возможность применения рациональных методов получения заготовки

| Технологична, так как в качестве заготовки можно применить прокат или поковку

|

| 10

| Возможность применения универсальных измерительных средств

| Технологична, так как возможно применение универсальных измерительных средств

|

| 11

| Простота формы центрального отверстия

| Технологична, так как центрального тверстие отсутствует

|

| 12

| Наличие поверхностей для захвата и ориентирования детали в таре

| Технологична, в качестве поверхностей для захвата и ориентирования детали в таре можно использовать торцы и наружные поверхности

|

Количественный анализ детали.

На рисунке 1 приведен эскиз детали с обрабатываемыми поверхностями. Для удобства анализа требования к каждой поверхности сведены в таблицу 4.

Рисунок 1 - Эскиз детали

Таблица 4 – Характеристика формообразующих поверхностей

| №

| Поверхность

| Размер

| Квалитет

| Ra, мкм

|

| 1

| Торцевая

| 83

| 12

| 6,3

|

| 2

| Торцевая

| 44,5

| 12

| 6,3

|

| 3

| Торцевая

| 3

| 7

| 0,8

|

| 4

| Торцевая

| 37,3

| 12

| 6,3

|

| 5

| Торцевая

| 4

| 12

| 1,6

|

| 6

| Торцевая

| 10

| 9

| 1,6

|

| 7

| Торцевая

| 8

| 9

| 1,6

|

| 8

| Фаска

| 0,4

| 12

| 6,3

|

| 9

| Торцевая

| 3,3

| 12

| 6,3

|

Технологичность конструкции детали можно оценить при помощи

следующих показателей:

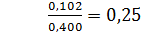

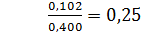

Коэффициент использования металла:

, (1)

, (1)

где q = 0,102 кг – масса детали;

Q = 0, 400 кг – масса заготовки.

Kим=

по этому показателю деталь не технологична.

Коэффициент унификации конструктивных элементов детали:

, (2)

, (2)

где Qу.э. = 9 – количество унифицированных элементов, то есть тех, обработка которых возможна стандартным инструментом;

Qэ = 9 – общее количество конструктивных элементов.

,

,

по этому показателю деталь технологична.

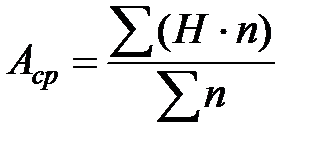

Коэффициент точности обработки:

Кт.о. = 1 – 1 / Аср> 0,8, (3)

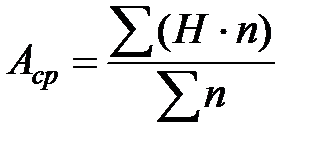

где Аср – среднее значение квалитета точности:

, (4)

, (4)

где Н – квалитет точности;

n – количество элементов данного квалитета;

Aср=

;

Кт.о. = 1 – 1 / 9 = 0,8888888888888889 > 0,8,

по этому показателю деталь технологична.

Коэффициент шероховатости:

Кш = 1 / Бср< 0,32, (5)

где Бср – среднее значение показателя шероховатости по рабочему чертежу

детали.

Бср=  = 4,12

= 4,12

Кш = 1 / 4,12 = 0,242718 < 0,32,

по данному показателю деталь также технологична.

В результате проведенного качественного анализа по большинству показателей деталь технологична.

Определение типа производства.

Проектирование технологического процесса зависит от множества факторов, в том числе и от типа производства и организационной формы производства. Тип производства, определяется по признакам широты номенклатуры, регулярности, стабильности и объему выпуска, изделий: единичное, серийное, массовое. Тип производства предварительно определяют на начальной стадии разработки технологического процесса в зависимости от годового объёма выпуска и массы детали.

Тип производства выбираем по табл. 5, зная массу детали и годовую программу выпуска.

Таблица 5 – Выбор типа производства.

| Тип производства

| Количество обрабатываемых деталей в год

|

| тяжелые, m>100 кг

| средние, m=10..100

| легкие, m<10 кг

|

| единичное

| до 5

| до 10

| до 100

|

| мелкосерийное

| 5...10

| 10...200

| 100...500

|

| серийное

| 100...300

| 200...500

| 500...5000

|

| крупносерийное

| 300...1000

| 500...5000

| 5000...50000

|

| массовое

| свыше 1000

| свыше 5000

| свыше 50000

|

Учитывая массу детали m= кг и годовую программу выпуска N=2000 штук, тип производства можно считать серийным.

Окончательно тип производства определяется по коэффициенту

закрепления операций на участке или поточной линии. Коэффициент

закрепления – это отношение всех детале-операций, что выполняются или должны выполняться на протяжении месяца на участке, к числу рабочих мест:

,(6)

,(6)

где О – количество операций, которые выполняются на участке в течении

месяца;

М – количество рабочих мест (станков) на участке.

Для серийного производства Кз.о = 11…20

Выбор формы организации производства.

Форма организации производства, определяется по признаку уровня специализации рабочих мест: поточная, непоточная и групповая.

Серийному производству соответствует непоточная и групповая форма организации. Запуск заготовок в производство осуществляется партиями с определённой периодичностью.

Объём партии заготовок, запускаемых в производство, определяется по формуле, штук:

, (7)

, (7)

где а = 3, 5, 10, 20, 60, 125 дней – периодичность запуска деталей в

производство или количество дней, на которые необходимо обеспечить

запас деталей для работы сборочного цеха, а = 5 дней;

N – годовая программа выпуска, штук;

250 – количество рабочих дней в году;

штук.

штук.

(31)

(31) = 7,18 мин.

= 7,18 мин. (37)

(37)

(38)

(38) = 27°

= 27°

(39)

(39) , (40)

, (40) (41)

(41) = 60°

= 60° = 0,5774; β = 30°

= 0,5774; β = 30° ; μ = 15°

; μ = 15° (43)

(43) (44)

(44) = 0,1328; ω1 = 7°34΄

= 0,1328; ω1 = 7°34΄ = 0,1514; ω2 = 8°36΄

= 0,1514; ω2 = 8°36΄ , (1)

, (1)

, (2)

, (2) ,

, , (4)

, (4)

= 4,12

= 4,12 ,(6)

,(6) , (7)

, (7) штук.

штук.