Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ГЛАВА 4

ПРЕДПРИЯТИЯ ПО ИЗГОТОВЛЕНИЮ БЕТОННЫХ И АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

ГЛАВА 4

ПРЕДПРИЯТИЯ ПО ИЗГОТОВЛЕНИЮ БЕТОННЫХ И АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

Предприятия по изготовлению бетонных смесей

Бетонами называют исскуственные каменные материалы, получаемые в результате затвердевания тщательно перемешанной и уплотненной смеси из вяжущего вещества, воды, мелкого и крупного заполнителя, взятых в определенных пропорциях.

Вяжущие вещества и вода являются активными составляющими бетона. Заполнители считаются инертной составляющей, которые не вступают в химическую реакцию с цементом и водой. Заполнители образуют жесткий каркас будущего исскуственного бетонного камня и уменьшают усадочные деформации. В легких бетонах пористые заполнители уменьшают плотность и теплопроводность.

Бетон один из основных строительных материалов. Он ценен тем, что ему можно придавать самые разнообразные свойства, изменяя в широких пределах прочность, плотность, теплопроводность, водонепроницаемость и изготовлять из него сборные конструкции, изделия и монолитные сооружения различной формы и назначения. Бетоны широко используют в гражданском, промышленном, гидротехническом, дорожном и других видах строительства.

В зависимости от применения различают следующие виды бетона:

- обычный бетон для железобетонных конструкций (фундаментов, колонн, балок, перекрытий, сводов, мостов и т.д.);

- гидротехнический бетон для производства плотин, шлюзов, облицовки каналов, водопроводно-канализационных сооружений и т.п.;

- бетон для ограждающих конструкций (легкий и особолегкий);

- бетон для полов, тротуаров, дорожных и аэродромных покрытий;

|

|

- бетон специального назначения – кислотоупорный, жароупорный и жаропрочный, для защиты от радиационных излучений и т.д.

Исскуственный бетонный камень образуется в результате затвердевания бетонной смеси. Смесь является промежуточным агрегатным вязкотекучим веществом с особыми свойствами, такими как, реологическими и технологическими. От жесткого контроля этих свойств бетонной смеси зависят свойства непосредственно искусственного бетонного камня.

Для производства бетонных смесей существует государственный стандарт Украины (ДСТУ) [2].

Согласно стандарта бетонные смеси подразделяются на:

- бетонные смеси готовые к употреблению (БСГ);

- бетонные смеси сухие (БСС);

В зависимости от показателя удобоукладываемости бетонные смеси подразделяют на три группы: СЖ – сверхжесткие; Ж – жесткие; П – пластичные.

Пример условного обозначения бетонной смеси: 1. БСГ С20/25 П1 F200 W6 ДСТУ БВ.2.7 – 96 – 2000; 2. БСС С16/20 П2 F200 W4 ДСТУ БВ.2.7 – 96 – 2000; 3. БСГ С16/20 П2 F200 D1000 ДСТУ БВ.2.7 – 96 – 2000.

Бетонные смеси должны обеспечивать получение бетонов с заданными показателями по прочности, средней плотности, морозостойкости и водонепроницаемости.

Бетонные смеси характеризуются следующими показателями качества:

- удобоукладываемость;

- средняя плотность;

- объем вовлеченного воздуха;

- расслаиваемость;

Состав бетонной смеси подбирают по ГОСТ 27006. Бетонные смеси приготавливают с использованием цементов, заполнителей и добавок по стандартам и техническим условиям на материалы конкретных видов в соответствии с ГОСТ 26633 и ГОСТ258820.

Вода для затворения бетонной смеси должна соответствовать ГОСТ 23732.

Удельная эффективная активность Аэфф естественных радионуклидов сырьевых материалов, применяемых для приготовления бетонных смесей не должна превышать предельных значений в Бк/кг, в зависимости от области применения бетонной смеси по ГОСТ 30108.

Бетонные смеси приготавливают на специальных производствах. В зависимости от назначения, производительности и других факторов эти участки называют бетоносмесительными узлами, участками, цехами, заводами.

|

|

Бетоносмесительные цеха (БСЦ) и заводы предназначены для производства разнообразных видов бетонных смесей, для широкого спектра использования во всех областях строительного производства.

Производство бетонных смесей может быть организовано как в стационарных, так и в перебазируемых или мобильных установках.

В состав бетоносмесительных цехов или бетонных заводов входят склады цемента и заполнителей, установки для приготовления добавок, расходные бункера для образования оперативного запаса материалов, транспортное оборудование, аппаратура для дозирования компонентов, смесительное оборудование и устройства для выдачи бетонной смеси.

Существуют две принципиальные схемы БСЦ, это высотная одноступенчатая стационарного расположения и партерная двухступенчатая, как стационарного, так и мобильного расположения.

Рис.4.1 Технологическая схема высотного одноступенчатого стационарного бетоносмесительного цеха

1 – воронка выдачи готовой смеси; 2 – бетоносмеситель; 3 – сборная воронка; 4, 21, 22 – двухфракционные дозаторы цемента, заполнителей, жидкости соответственно; 5,– расходные бункера заполнителей; 6 – фильтры; 7 – указатель уровня; 8 – вентиляторы; 9 – свободообрушители песка; 10 – вибраторы; 11 – поворотная воронка; 12 – двухрукавная течка; 13 – ленточный конвейер;14 – передаточный ленточный конвейер; 15 – циклон; 16 – улавливатель цемента; 20 – аспирационная система.

На рис.4.1 представлена технологическая схема высотного одноступенчатого стационарного бетоносмесительного цеха.

По данной схеме бетоносмесительный цех состоит из надбункерного, бункерного, дозаторного, смесительного и транспортно-раздаточного отделений расположенных по вертикали ступенями. Основное оборудование этих участков представлено в приложении 2 и приложении 3.

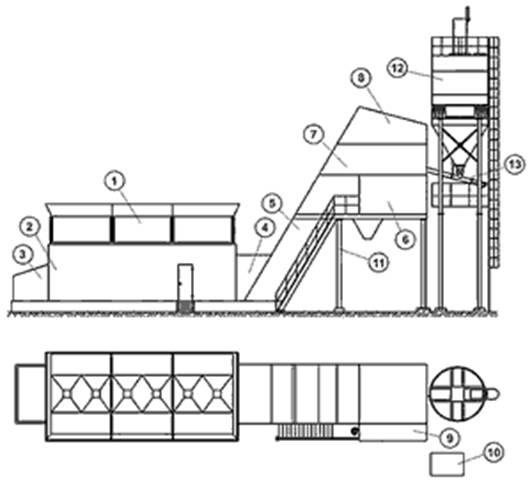

Рис. 4.2 Партерная двухступенчатая схема бетоносмесительного цеха

1 - расходные бункера заполнителей (3 шт); 2 - блок дозирования заполнителей; 3 - пристройка; 4 - блок-вставка; 5 - галерея; 6 - блок смесительный; 7 - блок дозировочный; 8 - крыша; 9 - эркер; 10 - кабина оператора; 11 - опора (2 шт); 12 - расходный силос цемента с фильтром; 13 - шнековый транспортер.

|

|

На рис.4.2 представлена стационарная партерная горизонтальная двухступенчатая схема бетоносмесительного цеха. Принципиальное отличие этой схемы от предыдущей в расположении основных участков БСЦ. Так бункерный участок для временного складирования заполнителей и дозаторное отделение располагаются в первой линии горизонтальной проекции цеха, а смесительное отделение во второй линии проекции.

По производительности эти предприятия так же имеют определенную классификацию.

Существуют бетоносмесительные цеха:

1. малой производительности - до 35 тыс. м3 производимой бетонной смеси в год;

2. средней производительности - от 50000 до 100000 м3 изготовляемой бетонной смеси в год;

3. высокой производительности – свыше 100000м3 изготовляемой бетонной смеси в год.

Рис. 4.3 Дозаторное отделение бетоносмесительного завода

На этих предприятиях изготавливают технологические бетонные смеси, которые поставляются на изготовление сборных бетонных и железобетонных изделий и конструкций и товарные бетонные смеси, которые поставляются непосредственно на строительную площадку для монолитного бетонирования конструкций, элементов и сооружений.

Доставка бетонных смесей потребителю производится автобетоновозами или миксерами гравитационного типа (рис.IV.6 и рис.IV.7).

На этих машинах расположены смесительные установки гравитационного типа, с помощью которых производится равномерное перемешивание бетонной смеси при ее транспортировке. Этот способ дает возможность повысить качество бетонной смеси, при ее транспортировании и устранить отрицательный эффект расслаиваемости бетонной смеси.

Рис. 4.4 Конструктивные решения бетоносмесителей принудительного действия

Для приготовления бетонных смесей применяется самые разнообразные типы бетоносмесителей, технические характеристики которых представлены в приложении 2. Наиболее эффективными являются современные смесители планетарного типа.

Рис. 4.5 Железнодорожные передвижные бетоносмесительные узлы

|

|

Рис. 4.6 Автобетоновоз

Рис. 4.7 Автомиксер предназначенный для перевозки бетонных смесей

Рис. 4.8 Стационарный бетоносмесительный завод

Рис. 4.9 Общий вид типового бетоносмесительного завода

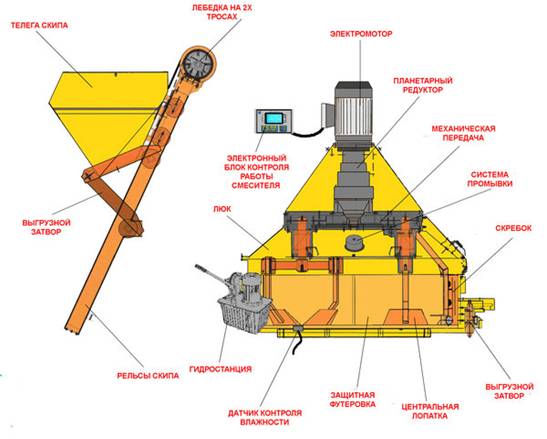

Планетарные бетоносмесители. Планетарные (противоточные) бетоносмесители являются одними из лучших в своём классе, поскольку они представляют собой продукт многолетнего усовершенствования и модернизации, с целью создания наиболее надежного и экономичного бетоносмесителя для получения как пластичных, так и жёстких бетонных смесей.

Планетарный бетоносмеситель является цикличным бетоносмесителем, рабочие органы которого совершают сложное движение в тарельчатой ёмкости.

Одним из основных отличительных элементов конструкции планетарного (противоточного) бетоносмесителя являются смесительные звёзды, которые вращаются вокруг вертикального вала бетоносмесителя и относительно своей оси одновременно. В результате такого движения, закреплённые на звездах рычаги с лопатками, осуществляют интенсивное перемешивание всего объёма смеси, исключая возникновение мёртвых зон, а вращение боковых скребков препятствует образованию наростов на внутренней поверхности корпуса бетоносмесителя.

Такая схема перешивания позволяет менее чем за 30 секунд после добавления воды, получить качественный бетон практически любых марок. Производительность планетарных бетоносмесителей превышает производительность двухвальных бетоносмесителей того же объёма, так как позволяет резко снизить время перемешивания сухих компонентов.

Рис. 4.10 Бетоносмеситель планетарного типа (противоточный)

В отличие от многих производителей, использующих в конструкциях своих бетоносмесителей универсальные редуктора, компания разработала специальный редуктор с большим горизонтальным картером для масла. Такое конструктивное решение обеспечивает качественную смазку зубчатых колёс редуктора и улучшенное охлаждение масла, что в свою очередь позволяет повысить надежность редуктора при включении заполненного материалами смесителя и избежать перегрева масла при длительной работе.

Надежность редукторов подтверждается гарантийными обязательствами на 5 лет или 10 000 моточасов.

Изучение кинематической схемы перемешивания, позволило понять, что наличие трёх рычагов с лопатками (вместо двух, использующихся в классической схеме) позволяет добиться лучшей интенсивности перемешивания не только благодаря увеличению количества лопастей, но и благодаря более эффективной схеме их расположения, исключающей появление мёртвых зон и непромеса.

Кроме того, увеличение количества лопастей ускоряет процесс выгрузки бетоносмесителя. Лопасть бетоносмесителя имеет особый наклон, позволяющий снизить износ кромок. Для увеличения срока эксплуатации, наружная кромка лопасти, испытывающая больший износ, имеет утолщение. По мере износа лопастей, зазор до брони бетоносмесителя может быть отрегулирован. Помимо лопастей в процессе перемешивания участвуют и сами рычаги: лопасть «подымает» нижний слой смеси вверх, а рычаг вовлекает её в процесс перемешивания. Таким образом, рычаги способствуют перемешиванию смеси в вертикальном направлении.

|

|

Рис. 4.11 Поперечный разрез бетоносмесителя планетарного действия

Сменная износостойкая броня бетоносмесителя выполнена из чугуна марки, износостойкость которого превышает стали высокой прочности. Элементы брони имеют толщину 15мм, твёрдость 500 HB и крепятся к корпусу бетоносмесителя болтами.

Замена брони и другие операции технического обслуживания бетоносмесителя выполняются через инспекционные люки, которые оснащены системой безопасности, блокирующей доступ в бетоносмеситель при включённом приводе ротора.

Бетоносмеситель может иметь до четырёх разгрузочных секторных затворов, герметичность которых обеспечивают резиновые уплотнения. Привод затвора может быть ручным, пневматическим или гидравлическим, в зависимости от модели бетоносмесителя.

При отсутствии электроэнергии в сети, открыть затвор можно используя ручной гидравлический насос.

Рис. 4.12 Бетоносмеситель планетарного типа со скиповым подъемником

Подача воды в бетоносмеситель осуществляется через перфорированные трубы с инжекторами, которые равномерно распределяют воду по всей поверхности чаши бетоносмесителя. Мойка бетоносмесителя может осуществляться с использованием поставляемой опционально моечной станции высокого давления, которая подаёт воду к специальным жиклёрам, установленным непосредственно над рычагами бетоносмесителя.

Загрузка сырьевых материалов в бетоносмеситель осуществляется через фланец в верхней крышке смесителя или скиповым подъёмником. Конструкция скипового подъёмника позволяет избежать пыления при загрузке бетоносмесителя.

В качестве опциональных дополнений к базовой конструкции возможна установка гидравлических муфт, компенсирующих перегрузку привода при запуске бетоносмесителя с полной загрузкой и приводной дробилки, которая измельчает куски глины, улучшая перешивание.

Пульт управления устанавливается на бетоносмесителе, что позволяет упростить работу оператора при очистке и техническом обслуживании агрегата.

Важным технологическим процессом производства бетонных смесей является дозирование составляющих компонентов, а именно крупного и мелкого заполнителей, вяжущего, добавок и воды. Для этой операции в бетоносмесительном цеху предусмотрен дозаторный участок. На этом участке установлены дозирующие устройства под каждый компонент бетонной смеси. Современные дозирующие устройства производят взвешивание по массе каждого твердого компонента бетонной смеси и взвешивание по объему жидкости. Все дозирующие устройства могут работать в автоматическом режиме, с высокой точностью взвешивания компонентов. Основные виды дозаторов представлены на рис.4.14, а их технические характеристики в приложении 3.

Рис.4.13 Общая схема бетоносмесительной установки планетарного действия

Весовой дозатор необходим для взвешивания компонентов бетонной смеси, а также для учета и контроля производственного процесса.

Для приготовления качественной бетонной смеси необходимо обеспечить заданные пропорции компонентов смеси и установленные нормы погрешности дозирования составляющих смеси.

Для изготовления легких бетонных смесей широко используется объемно-весовое дозирование легких заполнителей, таких как керамзитовый и аглопаритовый гравий, щебень из пемзы и туфов и др. С помощью объемно-весовых дозаторов крупный заполнитель дозируют по объему с точностью ± 3% с одновременным фиксированием массы заполнителя.

Рис. 4.14 Весовые дозаторы - дозатор цемента, дозатор песка, дозатор воды, дозатор щебня, дозатор химических добавок

Режимы работы дозатора.

1. Ручной. Оператор сам отмеряет порцию, открывая задвижку засыпки материала и закрывая задвижку, когда порция отдозируется. Имеет место человеческий фактор. Нет возможности вести учет и контроль.

2. Полуавтоматический режим. Закрытие и открытие задвижки засыпки материала производится при помощи сигнала, который подается на исполнительный механизм открытия и закрытия. Нет контроля и учета.

3. Автоматический. Операции по взвешиванию компонентов смеси, а также их контроль и учет ведется при помощи компьютера.

|

|

|

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!