Центробежные компрессоры работают на фреонах R11 и R12 и используются в крупных установках кондиционирования воздуха. По внешнему виду центробежные компрессоры похожи на горизонтальные центробежные насосы и могут иметь одну или несколько ступеней сжатия.

Поршневые компрессоры применяются в широком диапазоне температур (давлений) — от установок для кондиционирования воздуха до низкотемпературных установок для охлаждения груза (мяса, рыбы). Эти компрессоры обычно компактны и выполняются с вертикальным, V- или W-образным расположением цилиндров. Устройство четырехцилиндрового W-образного компрессора показано на рис.3. Принцип действия этого компрессора во многом схож с принципом действия поршневого воздушного компрессора. Для обеспечения низких температур охлаждения такие компрессоры выполняются двухступенчатыми. Имеются конструкции компрессоров, позволяющие осуществлять их перенастройку из режима одноступенчатого в режим двухступенчатого сжатия в зависимости от необходимости.

В связи с тем, что картер компрессора находится под некоторым давлением паров хладагента, необходимо устанавливать сальник приводного вала, предназначенный для уплотнения картера. В бессальниковых и герметичных компрессорах этой проблемы не существует, так как в них электродвигатель встроен в корпус компрессора.

Винтовые компрессоры в крупных установках вытесняют поршневые, и происходит это по двум причинам:

– первая — бόльшая компактности холодильных машин на базе винтовых компрессоров при той же холодопроизводительности;

– вторая — винтовые компрессоры имеют меньшее количество подвижных частей, что обеспечивает более высокую их надежность и упрощает их эксплуатацию.

На практике применяются два вида винтовых компрессоров:

– с двумя роторами-винтами, находящимися в непосредственном зацеплении;

– с одним ротором-винтом и двумя звездочками по одной с каждой стороны (более современный). Звездочки сжимают пар хладагента в противоположных направлениях, поэтому осевое усилие в таком компрессоре уравновешивается.

Принцип действия винтовых компрессоров обоих типов в определенной степени схож с принципом действия поршневых компрессоров. Для обеспечения герметичности между роторами и корпусом, в компрессор впрыскивается масло, а для того, чтобы оно не попадало в систему (в теплообменные аппараты), на стороне нагнетания компрессора устанавливаются маслоотделители, более крупные и сложные, чем у поршневых компрессоров. Ввиду того, что часть теплоты сжатия хладагента передается смазочному маслу, в состав холодильных установок включают крупные маслоохладители, которые охлаждаются водой, хладагентом или холодоносителем. Вследствие того, что приводные электродвигатели компрессоров работают на переменном токе с нерегулируемой частотой вращения, для регулирования подачи компрессора используют различные устройства, отключающие (включающие) цилиндры компрессора при необходимости. В частности, удерживающие всасывающие клапана компрессора в открытом положении.

3.2. Конденсаторы

Конденсаторы — это теплообменные аппараты, предназначенные для охлаждения и конденсации пара хладагента, поступающего из компрессора. Эти процессы осуществляются путём отдачи теплоты окружающей среде (воде или воздуху).

На теплопередачу в конденсаторе влияют:

– характер движения и термодинамические свойства хладагента;

– наличие (количество) в конденсирующемся паре примеси воздуха и других неконденсирующихся газов;

– условия стока конденсата хладагента с трубок;

– степень загрязнения теплопередающей поверхности;

– скорость движения охлаждающей воды или воздуха.

Конденсаторы классифицируются по используемой охлаждающей среде:

– с водяным охлаждением

– с воздушным охлаждением

– с воздушно-водяным охлаждением.

Водяные конденсаторы по конструкции бывают:

– кожухотрубные (горизонтальные и вертикальные)

– кожухозмеевиковые

– элементные.

Воздушные конденсаторы бывают:

– с принудительным движением воздуха

– со свободным движением воздуха.

Конденсаторы с воздушно-водяным охлаждением бывают:

– оросительные

– испарительные.

В судовых холодильных установках наибольшее распространение получили горизонтальные кожухотрубные и кожухозмеевиковые конденсаторы, охлаждаемые забортной водой, и воздушные конденсаторы с принудительным движением воздуха.

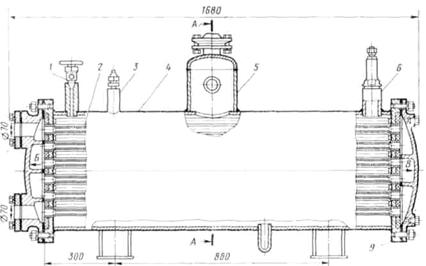

Т ипичный современный горизонтальный кожухотрубный конденсатор показан на рис.4. Из рисунка видно, что пары холодильного агента подаются снаружи трубок, а охлаждающая вода движется внутри них. В конденсаторах, охлаждаемых забортной водой, предусматривается несколько ходов воды по длине (до шести). В данном случае использовано двухходовое движение воды. У конденсаторов, имеющих длину 3 м и более, предусматривают двух сторонний (по длине) отвод жидкого хладагента, с тем, чтобы обеспечить бесперебойное поступление его в линейный ресивер (к ТРВ) при килевой качке судна. Поэтому конденсаторы всегда устанавливают параллельно диаметральной плоскости судна.

Представленный на рисунке кожухотрубный конденсатор состоит из цилиндрического стального корпуса (кожуха), к торцам которого приварены стальные трубные доски с медными вставками, защищающими трубные доски от коррозии со стороны забортной воды. В трубных досках закреплены (развальцованы) концы медных теплообменных трубок с внешне накатанными рёбрами. К трубным доскам через резиновые прокладки прикреплены крышки с перегородками, изменяющими направление движения забортной воды.

Рис. 4. Кожухотрубный конденсатор

А - общий вид; б - разрез по крышке, применяемой в конденсаторах морского исполнения; I - вход пара холодильного агента, II - выход жидкого холодильного агента, III - вход забортной воды, IV - выход забортной воды.

Вода делает несколько продольных ходов, поднимаясь снизу вверх. Для уменьшения коррозионного воздействия забортной воды на крышки устанавливаются цинковые протекторы (на рисунке не показаны). В одной из крышек сверху и снизу предусмотрены пробки, для выпуска воздуха из водяной полости и спуска воды, соответственно. Для уменьшения продольной вибрации трубок в средней части по длине конденсатора устанавливается промежуточная решётка.

Пары хладагента подаются сверху через патрубок в межтрубное пространство, конденсат стекает в нижнюю часть корпуса конденсатора (сборник жидкости). Нижняя часть корпуса обычно свободна от трубок, поэтому сборник жидкости является ресиверной частью конденсатора. Отсюда (при отсутствии линейного ресивера) жидкий хладагент под действием разности давлений Δ р = р к – р и подаётся через запорный вентиль (соленоидный клапан) к терморегулирующему дроссельному клапану (ТРВ). В верхней части корпуса устанавливают: предохранительный клапан, клапан для выпуска воздуха и угловой запорный вентиль, для присоединения уравнительной трубки или манометра.

Уравнительная линия необходима для соединения паровых пространств параллельно работающих конденсаторов и линейного ресивера (если он имеется). Сборник жидкости имеет снизу спускную пробку. Часто конденсаторы снабжают указателями уровня жидкого хладагента.

В парокомпрессорных холодильных машинах малой холодопроизводительности применяют кожухозмеевиковые конденсаторы, отличающиеся от рассмотренного кожухотрубного тем, что они имеют одну трубную доску, в которой закреплены (развальцованы) концы оребрённых трубок, изогнутых в виде петель. В таких трубках не возникают термические напряжения. Такая конструкция конденсатора позволяет легко вынимать охлаждающую поверхность конденсатора (змеевик) из корпуса для её наружной очистки и диагностики. В то же время внутренняя механическая очистка трубок-петель в этих конденсаторах затруднена.

В аммиачных конденсаторах используются стальные гладкие трубки диаметром до 38мм., а в хладоновых — медные или из медно-никелевых сплавов, диаметром до 22мм. Это позволяет повысить надёжность конденсатора при скорости забортной воды до 2...2,5м/с. Стальные трубки аммиачных конденсаторов не оребряются, так как углубления между ребрами быстро заполняются маслом, уносимым из компрессора, что не только не интенсифицирует теплопередачу, но и ухудшает условия теплопередачи (с наружной стороны трубок образуется теплоизолирующая масляная плёнка).

В холодильных установках, имеющихся в лаборатории, используются только воздушные конденсаторы с естественным и принудительным движением воздуха. Для интенсификации теплопередачи внешние поверхности трубок конденсаторов оребряются.

3.3. Испарители

Испарители предназначены для отбора теплоты от охлаждаемых объектов и бывают двух видов: испарители непосредственного охлаждения, в которых холодильный агент кипит и охлаждает непосредственно воздух помещения, и испарители, в которых холодильный агент охлаждает промежуточный теплоноситель (холодоноситель, рассол), подаваемый в охлаждаемое помещение (трюм).

В судовых холодильных установках используются два типа испарителей:

— испарители с межтрубным кипением хладагента при внутритрубном движении охлаждаемого рассола

— испарители с внутритрубным кипением хладагента при межтрубном движении охлаждаемого рассола.

В судовых холодильных машинах в основном применяют горизонтальные кожухотрубные испарители.

Простейшим испарителем непосредственного охлаждения помещения является пучок трубок с увеличенной наружной поверхностью, полученной путём их оребрения. Холодильный агент в этом случае кипит внутри трубок, а охлаждаемый воздух прогоняется снаружи вентилятором, что интенсифицирует теплоотдачу к трубкам и обеспечивает циркуляцию воздуха в помещении. Испарители такого типа обычно устанавливаются для охлаждения провизионных шкафов, в которых вентилятор и испаритель объединены в единый агрегат, а также в системах непосредственного охлаждения рефрижераторных трюмов и систем кондиционирования воздуха, когда вентиляторы устанавливаются отдельно от испарителей.

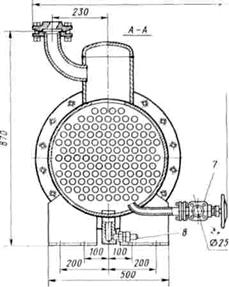

В качестве примера рассмотрим устройство и принцип действия судового хладонового горизонтального кожухотрубного испарителя марки МИТР-25 (рис.5). Кипение хладагента в нём происходит в межтрубном пространстве; площадь теплоотдающей поверхности оребренных трубок составляет 25 м2. Жидкий хладагент подводится в корпус 4 испарителя снизу через угловой

Рис. 5. Кожухотрубный испаритель МИТР-25

запорный вентиль 7, а образующиеся пары отсасываются компрессором сверху через сухопарник 5 (рис.5).

Охлаждаемый рассол движется внутри медных трубок 2 сверху вниз, делая шесть ходов, и подаётся циркуляционным насосом в рассольные батареи, установленные в охлаждаемых помещениях. Концы теплообменных трубок испарителя развальцованы в стальных трубных досках 9 с защитными слоями из меди со стороны рассола. Крышки испарителя бронзовые. На корпусе испарителя 4 установлены: вентиль 1, для присоединения мановакуумметра, воздуховыпускной клапан 3, предохранительный клапан 6, наконец, клапан 8 для спуска масла и жидкого хладагента (в нижней части корпуса испарителя).

Межтрубное пространство испарителя заполняется жидким хладагентом на высоту 0,6...0,8 от диаметра корпуса, поэтому такие кожухотрубные испарители называются затопленными. Несколько верхних рядов, незатопленных жидкостью трубок, подсушивают и перегревают на 0,5...1,5оС образующийся в межтрубном пространстве и поднимающийся вверх пар хладагента, что обеспечивает «сухой ход компрессора».

Основной недостаток этого типа испарителей является опасность замерзания рассола (воды) внутри трубок при аварийной остановке рассольного насоса. Это требует установки защитных датчиков-реле расхода и температуры рассола, останавливающих компрессор при недопустимом понижении температуры и расхода рассола. Кроме того, затопленные кожухотрубные испарители имеют следующие недостатки:

— переменность температуры кипения хладагента по высоте испарителя из-за влияния гидростатического давления;

— для заполнения таких испарителей требуется много хладагента, поэтому возможны большие потери хладагента при аварии холодильной установки;

— затруднен возврат масла из испарителя в компрессор (при уменьшении температуры и давления, растворимость масла в хладагенте уменьшается).

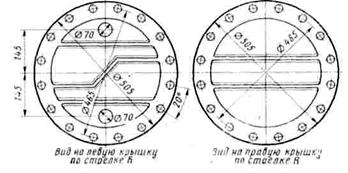

Рис. 6. Испаритель с внутритрубным кипением хладагента

А - общее устройство; б - разрез по внутренней оребренной трубе, I - вход холодильного агента, II - всасывание холодильного агента в компрессор, III - вход воды или рассола, IV - выход воды или рассола, 1 - дренажная труба со смотровым стеклом.

Более удобными и лишенными указанных недостатков являются испарители с внутритрубным кипением хладагента. Для интенсификации теплообмена в таких аппаратах используется внутреннее продольное оребрение трубок с помощью вставных алюминиевых звёздочек, а также принудительная циркуляция хладагента с помощью струйных насосов.

На рис.6 в качестве примера приведен такой испаритель. В нижней части крышек такого испарителя устанавливается струйный насос (инжектор), работающий на высоконапорном, подводимом из конденсатора, жидком хладагенте, который подсасывает парожидкостную смесь из верхней части крышки (после выхода хладагента из трубок) или жидкий хладагент из отделителя жидкости, устанавливаемого после испарителя.

3.4. Воздухоохладители

При воздушно-непосредственной и воздушно-рассольной системах охлаждения трюмов в выгородках трюмов устанавливаются воздухоохладители, охлаждающие воздух, подаваемый в трюм. Как следует из приведенных названий, при воздушно-непосредственной системе охлаждения снизу в воздухоохладитель (внутрь трубок), подаётся жидкий хладагент, а сверху, из коллектора (пароотделителя) компрессором отсасываются пары, образующиеся в трубках и собирающиеся в коллекторе. Внешние плоские ребра теплообменных секций воздухоохладителя имеют переменный шаг по ходу воздуха. Удаление (оттайка) инея с поверхности воздухоохладителей осуществляется либо электрогрелками, либо горячим паром хладагента, временно подаваемым с нагнетательной стороны компрессора при соответствующем переключении клапанов в системе хладагента. Для отвода талой воды, образующейся при снятии «снеговой шубы», воздухоохладители оборудуются поддонами с отводящими трубками, также имеющими электрообогрев.

Циркуляция воздуха через воздухоохладители и в трюме осуществляется осевыми вентиляторами. Такая система охлаждения применяется в судовых провизионных кладовых при хранении овощей и фруктов, а также грузовых помещений фруктовозов. В судовых системах с воздушным охлаждением трюмов при использовании воздушных фильтров и длинных воздуховодов применяются высоконапорные центробежные вентиляторы.

Воздухоохладители менее экономичны по сравнению с настенными батареями непосредственного охлаждения, так как на привод вентиляторов дополнительно расходуется энергия, которая к тому же полностью идёт на нагрев воздуха, то есть на эту величину увеличивается необходимая холодопроизводительность холодильной машины. Однако воздухоохладители более компактны и менее металлоемкие, чем настенные батареи. На поверхности воздухоохладителей возможна конденсация водяных, а при отрицательных температурах и их кристаллизация. Это приводит к тому, что коэффициент внешней теплоотдачи первоначально увеличивается в 2...3 раза и соответственно к росту теплового тока до 140 Вт/м2. Однако при продолжительной работе воздухоохладителей теплоотдающие поверхности покрываются плотным слоем уплотненного инея (льда). Это вызывает, с одной стороны, увеличение гидравлического сопротивления движению охлаждаемого воздуха и мощности, потребляемой вентилятором, а с другой — увеличение теплового сопротивления теплоотдачи и уменьшение коэффициента теплопередачи.

На рефрижераторных судах наибольшее распространение получило воздушное охлаждение с фреоновыми воздухоотделителями. На рис.7 приведен общий вид фреонового воздухоохладителя. Подача фреона в змеевик воздухоохладителя производится с помощью терморегулирующего вентиля (ТРВ). Если воздухоохладитель имеет несколько параллельно включенных змеевиков, то после ТРВ устанавливают распределитель фреона («паук»), который обеспечивает равномерное распределение сдросселированного в ТРВ фреона по параллельно включенным секциям воздухоохладителя.

Воздухоохладитель имеет вентилятор 4 для принудительной циркуляции воздуха через охлаждающую поверхность. Если распределение воздуха в охлаждаемом помещении производится с помощью каналов, то напор вентилятора выбирается с учетом сопротивлений и в этих каналах. Для отвода талой воды в процессе снятия «снеговой шубы» воздухоохладители имеют поддоны. Поддон и трубка для отвода талой воды имеют электрообогрев для предотвращения повторного замерзания талой воды.

Рис. 7. Фреоновый воздухоохладитель непосредственного испарения

1 - корпус; 2 - змеевики; 3 - пластинчатые ребра; 4 - вентилятор.

3.5. Дроссельные устройства

Для понижения температуры хладагента ниже температуры воздуха в охлаждаемом помещении используется процесс адиабатного (изоэнтропного) расширения хладагента в расширительном цилиндре (детандере) или изоэнтальпийный процесс дросселирования (перетекания хладагента от большего давления р к к меньшему давлению р и без совершения внешней работы). В малых холодильных машинах для понижения температуры хладагента используются дроссельные устройства — терморегулирующие вентили (ТРВ) и капиллярные трубки.

Терморегулирующий вентиль (клапан) (ТРВ), являющийся регулятором прямого действия, служит для автоматического регулирования количества жидкого хладагента, подаваемого в испаритель. В технике используются два типа ТРВ: сильфонного и мембранного.

Кроме ТРВ и капиллярных трубок, для регулирования подачи жидкого хладагента в испаритель в соответствии с тепловой нагрузкой на холодильную установку, применяются поплавковые регулирующие клапана (ПРК), которые бывают двух типов — низкого и высокого давления. ПРК низкого давление устанавливается на одном горизонтальном уровне с зеркалом испарения, поэтому изменение уровня хладагента в испарителе вызывает тождественное изменение уровня хладагента в камере ПРК, что фиксируется поплавком, открывающим (закрывающим) иглу клапана, регулирующего подачу хладагента в испаритель. ПРК высокого давления можно устанавливать на разных уровнях по отношению к испарителю. Наличие капиллярной трубки, соединяющей верхнюю полость поплавковой камеры с испарителем, приводит к тому, что давление в корпусе прибора всегда несколько меньше чем в конденсаторе, что надёжно обеспечивает поступление жидкого хладагента из конденсатора в поплавковую камеру прибора и далее — в испаритель.

В лаборатории имеются некоторые из рассмотренных дроссельных устройств. Учащиеся, на данном этапе изучения холодильных установок, должны четко уяснить назначение и место установки используемых дроссельных устройств.

3.6. Вспомогательное оборудование холодильных установок

Маслоотделители. Хладагент и масло в холодильной установке находятся в постоянном контакте, поэтому масло уносится хладагентом из компрессора в систему, попадая при этом в условия как высоких, так и низких (отрицательных) температур. Поэтому к маслам холодильных машин предъявляются особые требования:

– масло не должно химически взаимодействовать с хладагентом;

– масло не должно содержать кислоты, щёлочи, воду и механические примеси;

– масло должно иметь достаточно низкую температуру застывания и высокую температуру вспышки;

– для фреоновых установок необходимо более вязкое масло, так как фреон, растворяясь в масле, разжижает его.

Поэтому для смазки холодильных компрессоров разрешается применять только определённые марки масел в зависимости от используемого хладагента.

Количество уносимого масла зависит от типа компрессора, его производительности, марки масла и других факторов. Количество уносимого масла достигает 23...30 г. на каждые 100 м3/час часового объема компрессора. Масло увлекается парами хладагента в виде жидкости и пара.

Принцип действия большинства маслоотделителей основан на механическом разделении масла и хладагента, поэтому для отделения парообразного масла, его необходимо сначала сконденсировать. Для уменьшения уноса капелек масла, скорость паров хладагента в маслоотделителе не должна превышать 0.8 м/с.

Влияние масла на работу теплообменных аппаратов зависит от взаимной растворимости системы масло-хладагент, её параметров (t, р), принципа и условий работы аппарата. Так, жидкий аммиак мало растворяется в минеральных маслах, поскольку плотность аммиака (650кг/м3) меньше плотности масла (900), поэтому масло оседает в нижней части аппаратов. Наоборот, в испарителях, работающих на R22, при t u=–200С наблюдается ограниченная растворимость масла в фреоне, поэтому слой масло-фреон располагается над слоем фреон-масло, так как плотность жидкого R22 при этой температуре равна 1350 кг/м3.

Оседая на теплообменных поверхностях аппаратов холодильных установок, масло создаёт дополнительное тепловое сопротивление и уменьшает коэффициент теплопередачи.

В установках, работающих на R12, не наблюдается расслоение масла и фреона, так как при температурах испарения они растворяются неограниченно. Однако в испарителях затопленного типа масло скапливается в них и увеличивается его концентрация в растворе. В результате повышается температура кипения и увеличивается вязкость раствора, что ухудшает теплообмен.

Скопление масла в испарителе нежелательно, ещё и потому, что уменьшается количество масла в компрессоре, что отрицательно сказывается на его смазке. Поэтому в установках с неограниченной растворимостью масла в хладагенте возникает проблема возврата масла в картер компрессора.

В установках с ограниченной растворимостью масла в фреоне прежде всего необходимо предотвращать попадание масла в теплообменные аппараты. Для этого на нагнетательной стороне компрессоров устанавливаются маслоотделители. Отделение масла в маслоотделителе происходит:

– при резком уменьшении скорости паров хладагента (до 0.6 – 0.8 м/с);

– при изменении направления движения смеси.

В результате этого капельки масла сепарируются в нижнюю часть маслоотделителя, а пары хладагента и масла уносятся дальше в систему. В этих маслоотделителях улавливается в среднем не более 65% масла, что является их существенным недостатком.

Для повышения эффективности работы маслоотделителей их охлаждают водой, подаваемой в змеевик или в их зарубашечное пространство. При этом вода не должна быть слишком холодной, для исключения конденсации хладагента и возврата его в картер компрессора в виде жидкости. Поэтому для этой цели используют подогретую воду, выходящую из конденсатора или из зарубашечного пространства компрессора.

В настоящее время широко используются маслоотделители циклонного типа, в которых смесь масло-хладагент проходит сетчатую насадку, а затем попадает в полость с винтовой поверхностью, что способствует лучшему отделению капелек масла от паров хладагента. В некоторых маслоотделителях окончательное отделение масла от паров хладагента происходит в сетчатых фильтрах. Эффективность маслоотделителей такого типа достигает 99,9%. Перепуск масла непосредственно из маслоотделителя в картер компрессора опасен, так как с маслом могут поступать пары хладагента. Поэтому масло из маслоотделительных и теплообменных аппаратов возвращается в специальный бак для отработавшего масла, через маслосборник, давление в котором предварительно понижается. С этой же целью для уменьшения количества NH3 в масле маслоотделитель перед выпуском масла подогревается. В фреоновых холодильных установках масло из системы специально не возвращается, а обеспечивается его рециркуляция вместе с фреоном.

Воздухоотделители. При длительной работе холодильной установки на вакууме, а также при её ремонте в систему хладагента может попасть воздух. Независимо от того, где и как воздух попадает в систему, он скапливается в конденсаторе и линейном ресивере, так как из всех остальных элементов холодильной установки воздух отсасывается компрессором вместе с парами хладагента. Скапливаясь в конденсаторе, воздух повышает общее давление конденсации (p k= p a+ p в) на величину парциального давления воздуха p в. Температура конденсации хладагента будет соответствовать парциальному давлению хладагента p a: t к= f (p a), создавая ложное впечатление о переохлаждении хладагента в конденсаторе, ибо манометр показывает общее давление в конденсаторе p к., по которому обычно определяют температуру конденсации. Это видимое переохлаждение является объективным признаком наличия воздуха в системе. Для установления ложности переохлаждения необходимо измерить и сопоставить температуру жидкого хладагента, поступающего в линейный ресивер, с температурой t к, соответствующей давлению по манометру на конденсаторе.

На практике о наличии воздуха в системе судят:

– по фактическому возрастанию давления конденсации, измеренному манометром, с теоретическим, определённым из соотношения p к= f { t з.в.+ (5…8)0С};

– по повышению температуры на нагнетательной стороне компрессора;

– по колебанию стрелки манометра на нагнетательной стороне. Последнее объясняется тем, что неконденсирующийся в этих условиях воздух создаёт при пульсирующей подаче компрессора так называемую упругую подушку.

Наличие воздуха и неконденсирующихся газов в системе изменяет физический процесс конденсации пара хладагента: газы на поверхности охлаждения (вокруг трубок) образует газообразную подушку, препятствующую поступлению паров хладагента к охлаждаемым забортной водой трубкам. В результате ухудшается процесс конденсации, уменьшается коэффициент теплоотдачи и, как следствие, коэффициент теплопередачи.

Возрастание давления конденсации является источником дополнительного расхода энергии, потребляемой компрессором. Более того, если воздух не удалять из системы, то давление конденсации может достичь опасных пределов, несмотря на низкую температуру забортной воды.

Несмотря на большую разность плотностей паров хладагента и воздуха разделение их в конденсаторе не происходит, поэтому, если воздух выпускать непосредственно из конденсатора, будут большие потери хладагента. Для уменьшения потерь смесь воздух-хладагент предварительно охлаждают в специальном аппарате — воздухоотделителе. Так, если аммиачно-воздушную смесь при давлении 1,2 МПа охладить до температуры минус 200С, то парциальное давление аммиака в ней составит <10%. При аналогичном охлаждении фреоново-воздушной смеси содержание фреона составит 40%. Поэтому в фреоновых установках рекомендуется смесь предварительно дополнительно сжимать до 2...3 МПа во вспомогательном компрессоре небольшой производительности, а затем охлаждать.

Простейший воздухоотделитель, применяемый в аммиачных холодильных установках, состоит из змеевика, в который подаётся холодный жидкий аммиак, пропускаемый через дроссельный вентиль. Змеевик устанавливается в корпусе, в который поступает аммиачно-воздушная смесь из конденсатора. Аммиак, соприкасаясь с холодной поверхностью змеевика, конденсируется и стекает в ресивер. Воздух, с неизбежными остатками аммиака выпускается в атмосферу через невозвратно-запорный клапан, помещаемый в бачёк с проточной водой. При этом пары аммиака поглощаются водой. Бачок изготавливается из прозрачного материала, чтобы можно было наблюдать за выходом пузырьков воздуха: если их нет, то в системе нет воздуха, и воздухоотделитель следует отключить.

Чем ниже температура змеевика, тем лучшее отделение аммиака от воздуха. Основным недостатком таких воздухоотделителей является ручное управление их работой. Поэтому более широкое распространение получают автоматические воздухоотделители, в которых циклы выпуска воздуха из системы чередуются через 20...30с под управлением поплавкового клапана. Воздухоотделители такого типа монтируются выше линейного ресивера.

Выпуск воздуха из системы фреоновой холодильной установки значительно сложнее. В таких установках воздухоотделители не используются, но применяются устройства, предотвращающие попадание воздуха в систему. Так, в крупных фреоновых установках штатным оборудованием являются вакуумный насос. В этом случае после ремонта любого аппарата, аппарат и участки труб, соединяющие его с остальными элементами установки, перед включением в систему, тщательно вакууммируются.

Отделители жидкости обеспечивают защиту компрессоров от попадания в них жидкого хладагента, предотвращая гидравлический удар. Отделители жидкости применяют в системах непосредственного охлаждения и устанавливают на линии всасывания перед компрессором. В безнасосных системах охлаждения отделитель жидкости устанавливается в верхней части системы охлаждения для создания гидростатического давления, достаточного для подачи жидкого хладагента в приборы охлаждения. В насосно-циркуляционных схемах отделители жидкости могут устанавливаться ниже приборов охлаждения. В большинстве случаев отделители жидкости представляют собой вертикальные цилиндрические сосуды. Процесс отделения жидкости происходит вследствие резкого изменения скорости и направления движения хладагента. Для предотвращения уноса капель хладагента скорость движения парожидкостной смеси в емкости не должна превышает 0,4...0,6 м/с. Как правило, через отделитель жидкости пропускается не только пар, всасываемый компрессором из испарителя, но и парожидкостная смесь, образующаяся после ТРВ и подаваемая в испаритель. В аммиачных установках в нижней части отделителей жидкости имеется также угловой вентиль для выпуска масла.

В насосных системах охлаждения жидкость из отделителя жидкости подаётся специальным насосом в испаритель. В этом случае отделитель жидкости выполняет функцию циркуляционного ресивера. В кожухотрубных испарителях роль отделителя жидкости играет сухопарник, устанавливаемый в верхней части корпуса испарителя.

В фреоновых отделителях жидкости предусматривается специальное устройство для возврата масла в картер компрессора: во всасывающем патрубке, помещаемом в большой цилиндр, делается небольшое отверстие, через которое масло из испарительной системы поступает во всасывающий патрубок компрессора.

Предохранительные клапана. Для гарантии безопасности эксплуатации судовой холодильной установки, обуславливаемой с не контролированным повышением давления хладагента в системе, на каждой холодильной установке устанавливается по два предохранительные клапана. Для проверки их исправности на отводящих трубопроводах устанавливаются смотровые устройства, наполовину заполняемые маслом. При неисправности (не плотности) предохранительного клапана аммиак в виде пузырьков проходит через слой масла. В фреоновых установках смотровые стёкла заполняют водой. Выпуск аммиака при срабатывании предохранительного клапана производится через аварийный коллектор в забортную воду.

Помимо защиты аппаратов от недопустимого повышения давления предусматривается возможность аварийного выпуска холодильного агента из системы. Для этой цели жидкостная часть каждого аппарата соединена самостоятельным трубопроводом с аварийным коллектором. Благодаря этому при крайней необходимости холодильный агент из любой части системы может быть выпущен за борт. Аварийный коллектор устанавливают у главного входа в рефрижераторное отделение под застеклённым ограждением. Каждый вентиль аварийного выпуска закрыт и опломбирован.

Ресиверы представляют собой ёмкости для сбора, создания и хранения необходимых запасов хладагента в системе. В зависимости от конкретного прямого назначения различают линейные, циркуляционные, дренажные, защитные и запасные ресиверы.

Линейные ресиверы предназначены для приема конденсирующего в конденсаторе хладагента, накапливания и равномерной подачи его в испарительную систему по мере необходимости. Линейные ресиверы устанавливают непосредственно после конденсаторов.

Жидкий хладагент самотёком поступает из конденсатора в корпус ресивера, который монтируется ниже конденсатора. Для уравнивания давлений в конденсаторе и ресивере на корпусе последнего предусматриваются два патрубка, к которым присоединяются жидкостной и паровой уравнительные трубопроводы. Для исключения попадания пара хладагента в испарительную систему конец жидкостного трубопровода, по которому жидкость отводится из ресивера в испарительную систему, находится под уровнем жидкости. Контроль уровня жидкости в линейном ресивере осуществляется с помощью стеклянных и/или дистанционных указателей уровня.

Циркуляционные ресиверы предназначены для накопления и сепарации жидкости хладагента перед подачей её в испарительную систему в насосно-циркуляционных системах охлаждения. Циркуляционные ресиверы устанавливаются между ТРВ и испарительной системой на стороне низкого давления. Циркуляционные ресиверы бывают как горизонтальными, так вертикальными. На судах применяются только вертикальные циркуляционные ресиверы отечественного производства. В отличие от линейного циркуляционный ресивер имеет патрубок для подключения насоса, подающего хладагент в приборы охлаждения, и комплектуется отделителем жидкости.

Дренажные ресиверы предназначены для приема конденсирующегося хладагента во время оттаивания приборов охлаждения (батарей и воздухоохладителей непосредственного охлаждения) и при необходимости освобождения от жидкости другого оборудования перед ремонтом. Дренажный ресивер может использоваться как линейный ресивер при соединении его со сливным трубопроводом конденсатора.

Защитный ресивер используют в безнасосных системах охлаждения для приёма жидкого хладагента при переполнении отделителя жидкости на стороне низкого давления. Конструктивно защитный ресивер аналогичен горизонтальному линейному ресиверу.

Запасной ресивер включают в схему судовой холодильной установки для создания запаса хладагента. Конструктивно запасной ресивер представляет собой горизонтальную цилиндрическую емкость с патрубками для подключения к соответствующим трубопроводам. Объём запасного ресивера зависит от хладагента: для R22 – 0,44…2 м3, а для R717 – 0,7…7 м3.

Предельное заполнение линейных и запасных ресиверов допускается не более чем на 80% их полного объёма; рабочее заполнение линейных ресиверов составляет 50%. Нормальное заполнение циркуляционных ресиверов составляет 30%.

При нормальной работе холодильной установки дренажные и защитные ресиверы жидкостью не заполняются. Циркуляционные, дренажные и защитные ресиверы имеют тепловую изоляцию.

4. Принципиальные<