Аннотация

В курсовой работе проводится расчет двигательной установки двухступенчатой ракеты.В пояснительной записке предоставлены прочностной, проектировочный и массовый расчеты ДУ.

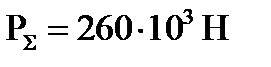

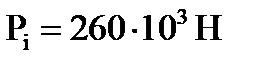

Техническая характеристика спроектированной двигательной установки второй ступени ракеты:

Тяга Р =  кН;

кН;

Количество камер сгорания Z = 1

Удельный импульс тяги в пустоте

Давление в камере сгорания рк = 6,0 МПа;

Давление на срезе сопла ра = 0,015 МПа;

Топливо (27%АТ+73%АК)+Тонка250;

Плотность окислителя  кг/м3;

кг/м3;

Плотность горючего  кг/м3;

кг/м3;

Соотношение компонентов топлива k m = 2,14;

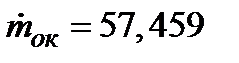

Массовый секундный расход окислителя  кг/с;

кг/с;

Массовый секундный расход горючего  кг/с.

кг/с.

Объем расчетно-пояснительной записки – 55 страниц, записка содержит – 10 рисунков, 5 таблиц, библиографический список 6 наименований; количество приложений – 2. Графическая часть курсовой работы включает в себя общий вид камеры сгорания и форсуночной головки на формате А1.

Содержание

Введение

Жидкостные ракетные двигатели (ЖРД) представляют наиболее развитый и обширный класс химических ракетных двигателей.

Агрегатом, создающим тягу, является камера ЖРД. Камера состоит из камеры сгорания и сопла, конструктивно представляющих обычно одно целое. Важной частью камеры сгорания является форсуночная головка – устройство для ввода в огневое пространство компонентов топлива. В случае двухкомпонентных топлив форсуночную головку называют так же смесительной головкой.

Современные ЖРД наиболее широко используют двухкомпонентные топлива. Такое топлива сравнительно безопасно в эксплуатации, допускает широкий выбор компонентов.

Жидкостной ракетный двигатель в общем случае состоит из одной или нескольких камер (многокамерные ЖРД), агрегатов системы подачи топлива и автоматики, устройства для создания управляющих усилий и моментов, рамы, магистралей и вспомогательных устройств, и агрегатов.

Жидкостная ракетная двигательная установка (ЖРДУ) состоит из одного или нескольких ЖРД, топливных баков, агрегатов наддува топливных баков или вытеснительной подачи топлива, рулевых приводов, магистралей, соединяющих двигатели с баками, и вспомогательных устройств.

В состав ЖРД входят: камера сгорания с соплом, турбонасосный агрегат (ТНА), газогенератор, главные (отсечные) клапаны горючего и окислителя, пусковые устройства, система зажигания и управления вектором тяги, рама ДУ.

Камера сгорания ЖРД – основной агрегат, который создает тягу. Она не является цельной конструкцией, а состоит из отдельных блоков, соединенные между собой сваркой, пайкой или кольцами жесткости. Основными блоками КС являются: форсуночная (смесительная) головка, блок цилиндра, вход в сопло, раструб сопла, насадок.

В курсовой работе проектируется камера ЖРД. Определяются основные геометрические параметры КС ЖРД. Разрабатывается конструктивная схема на основании спроектированного газодинамического профиля, а так же с использованием реально существующего конструктивного прототипа.

Конструктивным прототипом является двигатель С5.33,разработанный в 1962-1964 годах.

Проектируемый РД выполнен по открытой системе подачи топлива (без дожигания генераторного газа). Основными достоинствами ТНА является отсутствие зависимости массы от времени работы двигателя, возможность создания больших давлений в КС, значительная разгруженность топливных баков (давление наддува бака 5 атм).

Топливо (27%АК+73%АТ)+Тонка250, используемое в проектируемом двигателе, является самовоспламеняющимся. Горючее, Тонка250, «ТОНКА-250» — горючее для ЖРД. Жидкая смесь изомеров ксилидина C,H,(CH8),NH, (50% но весу) и триэтиламина (C2H)3N, маслянистая гигроскопич. высококипящая жидкость желтого цвета с аминным запахом, плотн. 0,84—0,85 г/см3 (20°, темп-pa начала кипения 85° и темп-pa конца кипения 215°. Токсична, стабильна при отсутствии воздуха; коррозионно неактивна. Широко применялась в паре с азотной кислотой, образуя самовоспламеняющееся топливо. Разработана в Германии в нач. 1954 г. 20 в. [3].

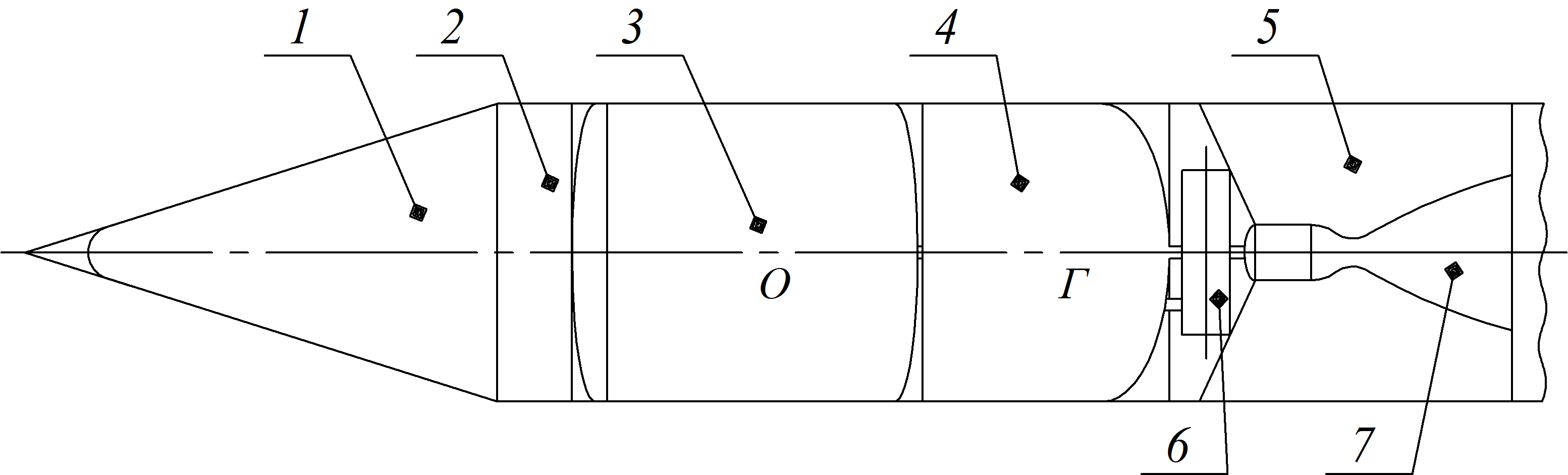

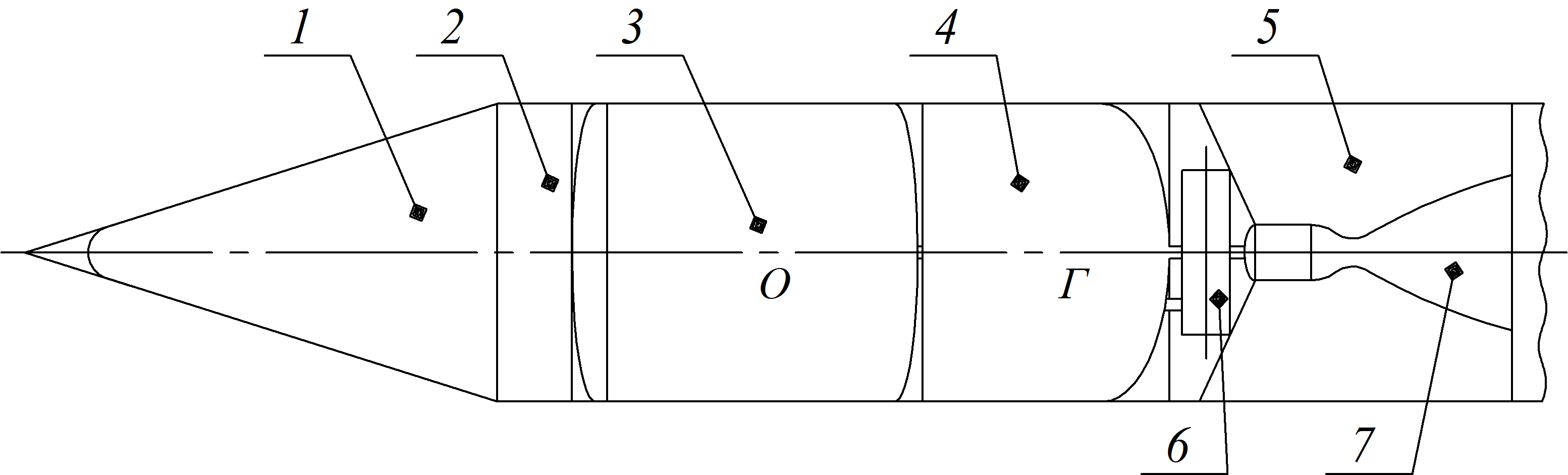

Компоновочная схема ракеты

При выполнении курсовой работы необходимо спроектировать жидкостной ракетный двигатель для двухступенчатой ракеты.

В данной работе представлен расчет двигателя верхней ступени двухступенчатой ракеты.

Рис. 1. Компоновочная схема 2ой ступени ракеты.

1 – головной отсек; 2 – приборный отсек; 3 – топливный бак окислителя; 4 – топливный бак горючего; 5 – хвостовой отсек; 6 – турбонасосный агрегат; 7 – камера сгорания.

Баки служат для размещения на РН компонентов топлива. Баки – это сложнейшие отсеки, призванные обеспечить надежную работу двигательной установки, функционирование ракеты-носителя как летательного аппарата.

В данной работе топливные баки выполнены с совмещенными днищами.

Баки с совмещенными днищами, при одинаковом объеме с раздельными баками, имеют меньшую длину, и соответственно меньшую массу, что для верхних ступеней ракет существенно влияет на летательные характеристики ракеты.

Основная камера в центре неподвижна, управляющие силы создаются поворотными соплами.

Основная особенность этой схемы – небольшая тяга реактивных сопел и следовательно управляющих усилий, поэтому такая схема применяется для верхних ступеней ракеты [].

ТНА расположен над КС.

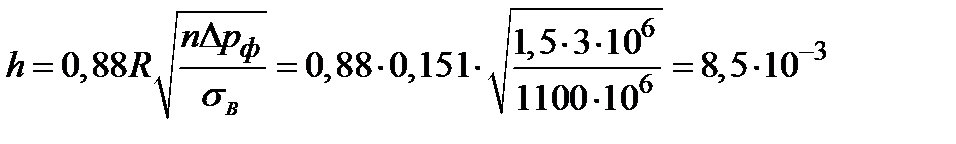

1.Расчет на прочность наружного выпуклого днища КС

Цель расчета

Определить толщину выпуклых днищ КС. Расчет на устойчивость торосферического и эллиптического днищ.

Общие вопросы теории

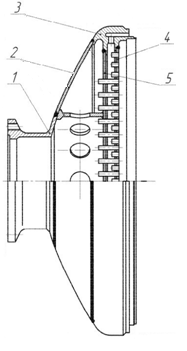

Наружное выпуклое днище – основной несущий элемент форсуночной головки (рис.1.).

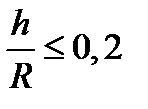

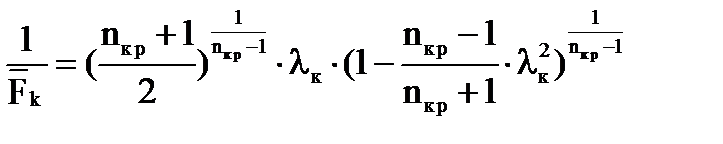

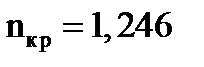

Приведенные ниже формулы дают достаточную точность, если отношение толщины стенки h к характерному радиусу R оболочки (габаритный размер днища) удовлетворяет условию,

соответствующему определению тонкой оболочки, т.е.  .

.

В расчете рассмотрим следующие днища: эллиптическое днище, полусферическое днище, торосферическое днище и плоское неподкрепленное среднее днище.

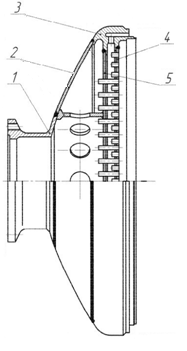

Рис.1. Конструктивная схема форсуночной головки: 1 – патрубок, 2 – наружное днище,

3 – силовое кольцо, 4 – внутреннее днище, 5 – среднее днище.

Схема 1.

Схема 1.

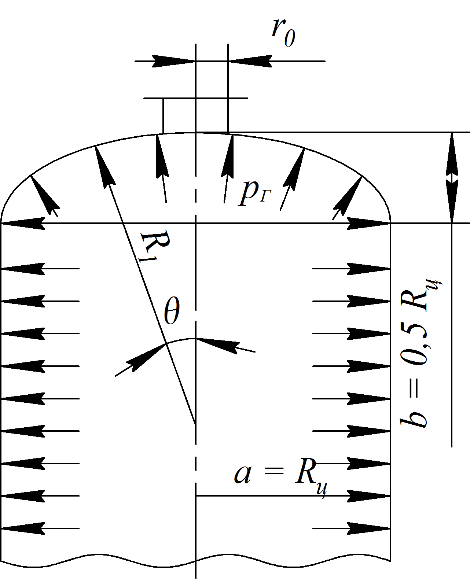

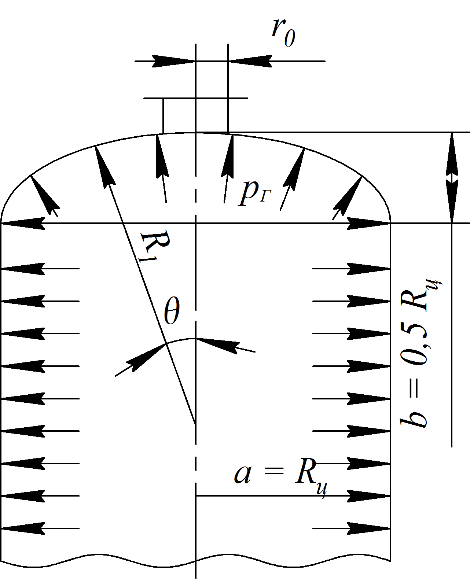

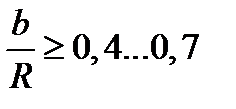

Принимаемое допущение:  , (1.1)

, (1.1)

| Рис. 1.1. Эллиптическое днище

|

обычно

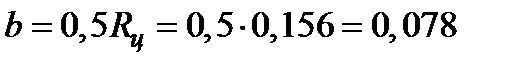

b = 0,5

R (1.2)

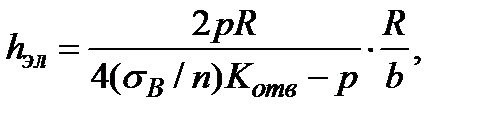

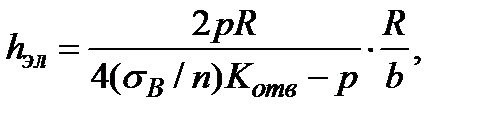

Если условие (1.2) выполняется, то толщина днища

где n – коэффициент запаса n = 1,2…1,5;

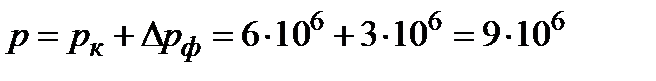

р – давление в полости днища;

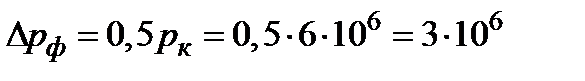

;

;

p к – давление в камере;

– перепад давлений на форсунках;

– перепад давлений на форсунках;

;

;

R – характерный радиус днища;

– предел прочности материала днища;

– предел прочности материала днища;

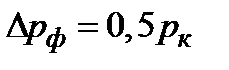

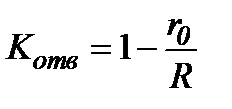

Котв – коэффициент ослабления днища отверстиями и патрубком, вычисляемый по формуле:

,

,

где r 0 – радиус отверстия в днище

,

,

где предполагается, что наружная полость днища – это полость окислителя;

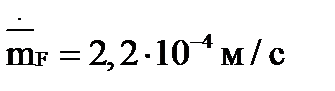

м/с, скорость окислителя в подводящем патрубке ФГ.

м/с, скорость окислителя в подводящем патрубке ФГ.

Схема 2.

Схема 2.

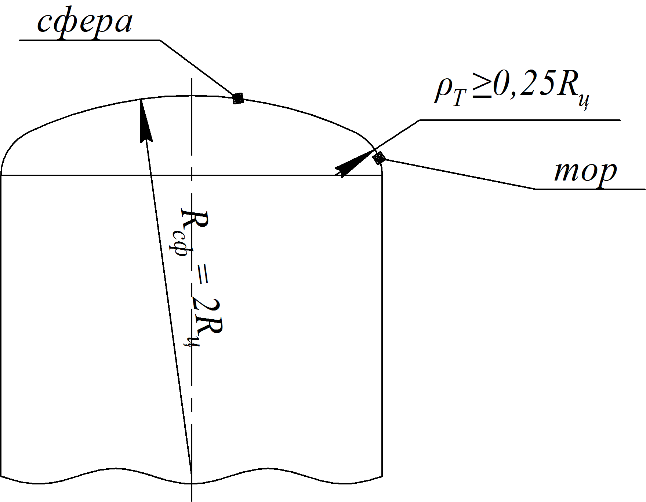

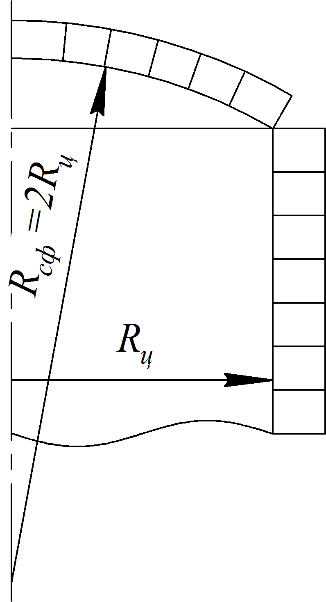

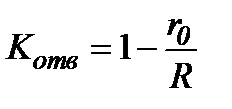

| Рис. 1.2. Торосферическое днище

|

Полусфера с радиусом равным 2-м радиусам цилиндра: R сф = 2 R ц.

Для расчета толщины такого днища используется следующая зависимость:  ,

,

где R сф = 2 R ц

Схема 3.

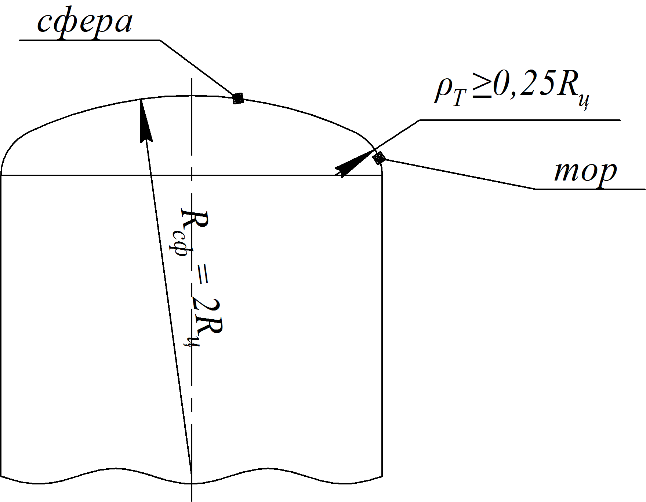

Рис. 1.3. Полусферическое днище

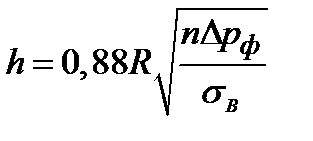

Днище образовано радиусами 2-х окружностей: в виде тора и сферы, где  – радиус тора,

– радиус тора,

R сф = 2 R ц – радиус сферы.

Толщина днища находится по формуле:

,

,

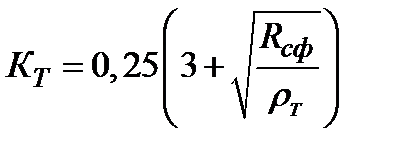

где КТ – коэффициент учитывающий ослабление днища в месте сопряжения сферы с торовой частью днища.

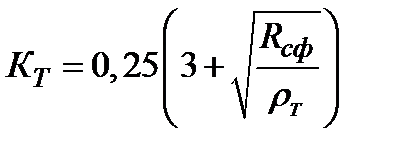

,

,

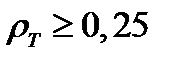

где  .

.

Схема 4.

Плоское неподкрепленное среднее (несущее) днище КС.

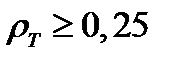

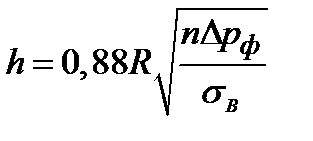

Толщина такого днища может быть определена по формуле:

,

,

где  – перепад давления на форсунках (огневое днище мысленно отбрасывается).

– перепад давления на форсунках (огневое днище мысленно отбрасывается).

– предел прочности материала днища при нормальной температуре стенки (t =

– предел прочности материала днища при нормальной температуре стенки (t =  ).

).

Толщина огневого (не несущего) днища, в приближенных расчетах принимается равной толщине среднего днища и обычно составляет: h ср.д = h вн.д = 2…4 мм.

Проверочные расчеты днищ

Расчет

Исходные данные

Давление в камере рк = 6,0 МПа;

Радиус цилиндрическое части КС R ц = 0,151 м;

Материал внешней стенки КС

марка Х16Н16

предел прочности  МПа

МПа

модуль Юнга Е =  МПа

МПа

Коэффициент запаса n = 1,5;

Коэффициент безопасности f = 2;

Массовый секундный расход окислителя  кг/с;

кг/с;

Плотность окислителя  кг/м3

кг/м3

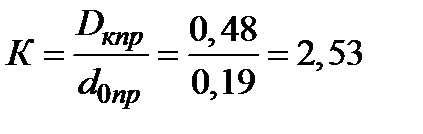

Параметры прототипного двигателя (С5.33):

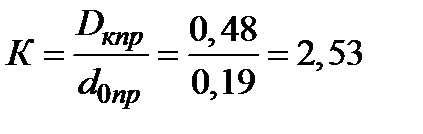

Диметр КС D кпр = 0,48 м;

Диаметр патрубка d 0пр = 0,19 м.

Расчет толщин выпуклых днищ

Определим параметры проектируемой КС на основе данных прототипного двигателя:

,

,

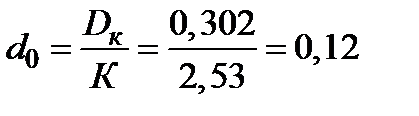

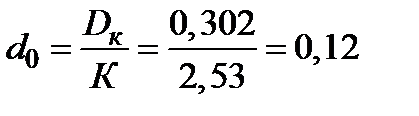

Подставим коэффициент К в формулу с размерами проектируемой КС и определим диаметр патрубка проектируемой КС:

м,

м,

м.

м.

м.

м.

Определяем скорость окислителя в подводящем патрубке ФГ, W = 8…30 м/с.

Принимаем 8 м/с.

Из формулы для нахождения r 0 выразим W:

м/с

м/с

Найденная скорость находится в допустимом диапазоне.

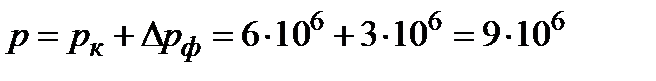

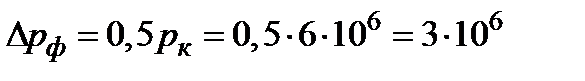

Найдем давление в полости днища.

МПа,

МПа,

МПа,

МПа,

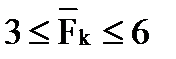

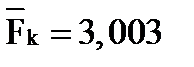

Данное значение находится в допустимом диапазоне  атм.

атм.

Принимаем  МПа.

МПа.

Схема 1.

Эллиптическое днище (рис. 1.1)

R = R ц = 0,151 мм.

Проверяем выполнение условия (1.1)

условие выполняется

условие выполняется

мм,

мм,

.

.

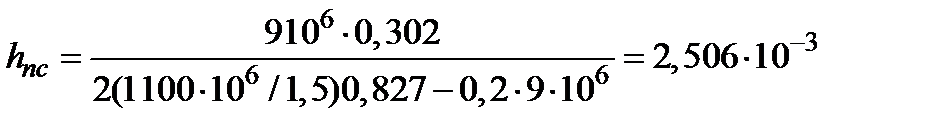

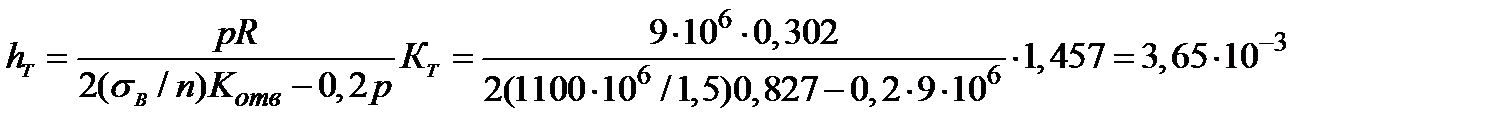

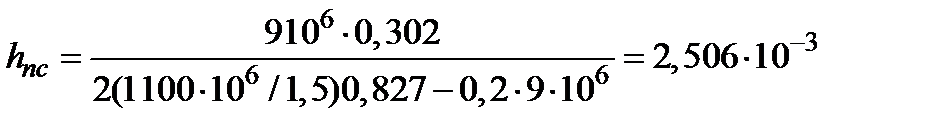

Схема 2.

Полусферическое днище(рис. 1.2)

R = 2 R ц = 0,302 мм.

м.

м.

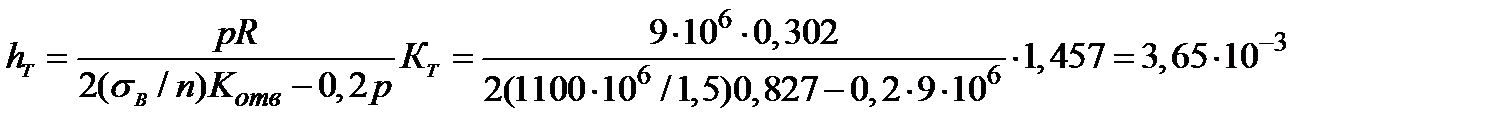

Схема 3.

Торосферическое днище(рис. 1.3.)

R = R сф = 2 R ц = 0,302 м;

м.

м.

м,

м,

.

.

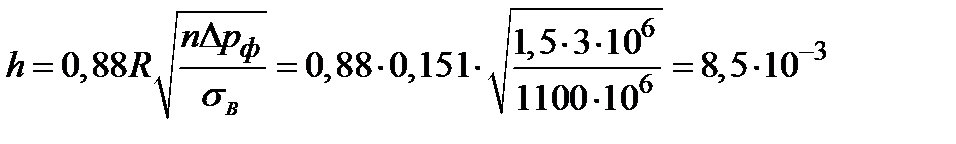

Схема 4.

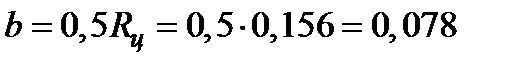

Плоское днище.

R = Rц = 0,156 м.

м.

м.

Исходя из рекомендаций для плоских днищ h = (2…4)  м, принимаем h = 4

м, принимаем h = 4  м.

м.

Для необходимой жёсткости днища укрепляем его штыревыми форсунками.

Вывод

Если сравнивать толщины наружных днищ то самые небольшие толщины имеют полусферическое и эллиптическое днище h. Так как все днища изготовлены из одного материалаХ16Н16, то их стоимость будет отличаться незначительно из-за габаритов. Таким образом выбираем эллиптическое днище.

2. Тепловой расчёт проектируемой КС двигателя второй ступени

Цель расчета

Выполнить тепловой расчет камеры сгорания и определить геометрические параметры сопла.

Исходные данные

Топливо (27% АТ + 73% АК) + Тонка 250

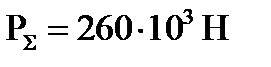

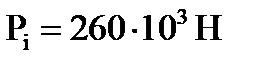

Суммарная тяга двигательной установки

Тяга единичной камеры

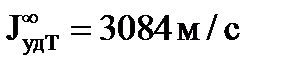

Количество КС

Теоретическое значение удельного импульса тяги

Давление в камере сгорания

Давление на срезе сопла

Коэффициент избытка окислителя:

- в ядре

- в пристеночном слое

Относительный расход топлива:

- в ядре

- в пристеночном слое

Соотношение компонентов топлива:

- в ядре

- в пристеночном слое

- средний параметр по поперечному сечению КС

Угол полураствора сопла на срезе

Коэффициент потери тяги в камере сгорания

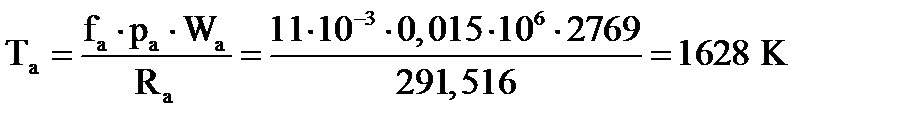

Расчет

По заданным значениям  находим по справочнику Глушко значения расходного комплекса

находим по справочнику Глушко значения расходного комплекса  в критике для ядра и пристеночного слоя КС:

в критике для ядра и пристеночного слоя КС:

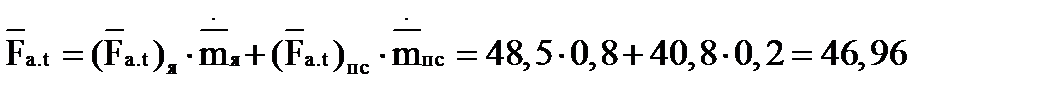

Определяем среднее теоретическое значение расходного комплекса  по поперечному сечению проектируемой камеры сгорания:

по поперечному сечению проектируемой камеры сгорания:

Действительное значение расходного комплекса:

Относительная площадь камеры сгорания:

где  - относительная расходонапряжённость; принимаем

- относительная расходонапряжённость; принимаем

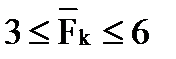

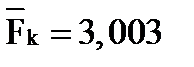

Условие изобаричности КС соблюдается, если найденное значение относительной площади камеры сгорания лежит в диапазоне:

Получено

Условие изобаричности проектируемой КС выполняется, принимаем  .

.

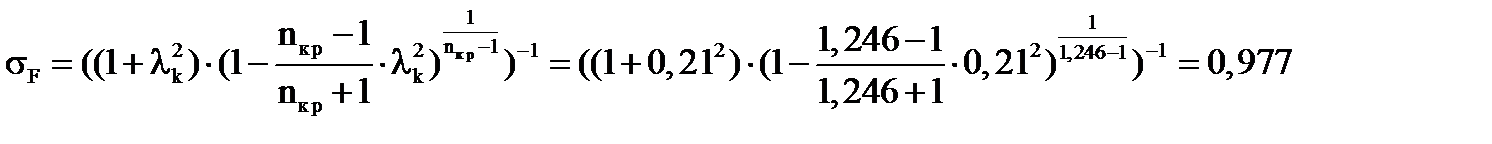

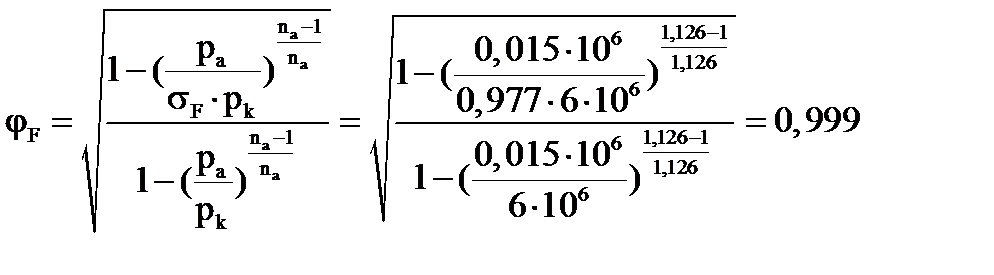

Определение коэффициента скорости  на входе в сопло производим на основании следующего уравнения:

на входе в сопло производим на основании следующего уравнения:

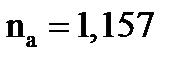

где  - показатель изоэнтропы, который определяется по справочнику Глушко для ядра потока в критике КС и равен для проектируемой КС:

- показатель изоэнтропы, который определяется по справочнику Глушко для ядра потока в критике КС и равен для проектируемой КС:  .

.

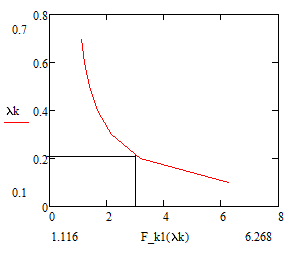

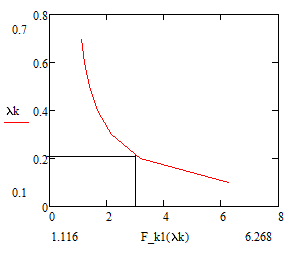

Строим график  изменяя параметр

изменяя параметр  в пределах от 0,1 до 0,7, рис.1:

в пределах от 0,1 до 0,7, рис.1:

Рис.1. График изменения относительной площади КС.

Из полученного графика видно, что для расчетного  ,

,

Примем окончательно:

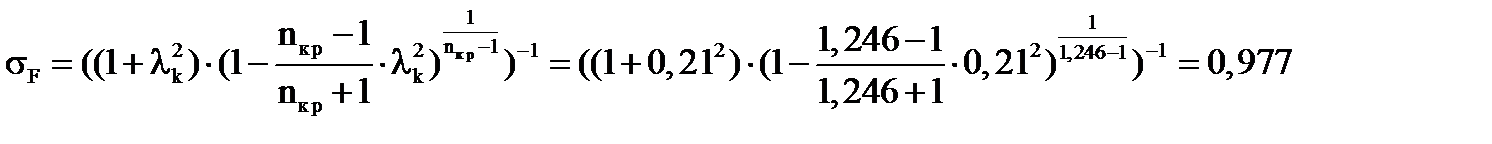

Определяем коэффициент восстановления давления торможения на входе в сопло  :

:

Коэффициент снижения удельного импульса тяги из-за неизобаричности камеры сгорания:

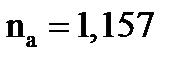

где  - показатель изоэнтропы в ядре потока на срезе сопла, который определяется по справочнику Глушко и равен:

- показатель изоэнтропы в ядре потока на срезе сопла, который определяется по справочнику Глушко и равен:  .

.

Определяем теоретическую геометрическую степень расширения сопла для ядра потока и пристеночного слоя КС по справочнику Глушко:

Находим среднее значение геометрической степени расширения сопла по поперечному сечению камеры сгорания:

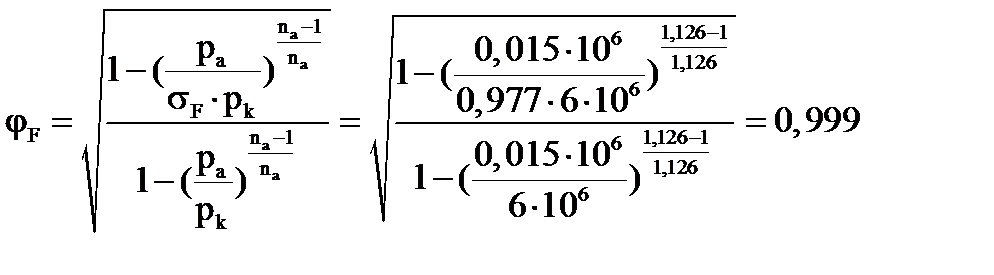

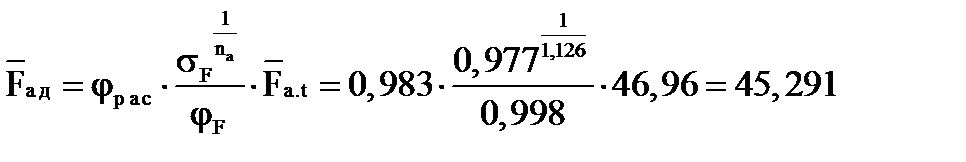

Действительная геометрическая степень расширения сопла равна:

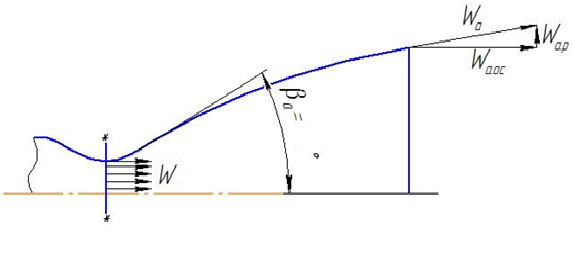

где  - коэффициент рассеивания энергии продуктов сгорания из-за не параллельности истечения газов из сопла, рис.2, скорость

- коэффициент рассеивания энергии продуктов сгорания из-за не параллельности истечения газов из сопла, рис.2, скорость  .

.

Рис.2. Схема истечения продуктов сгорания из сопла

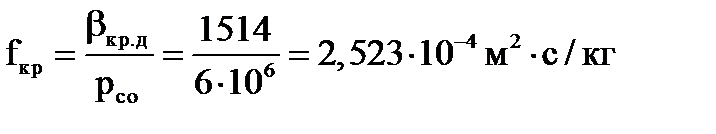

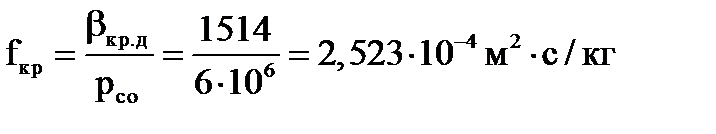

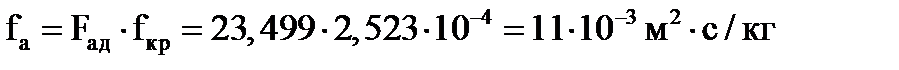

Удельная площадь критики  определяется по формуле:

определяется по формуле:

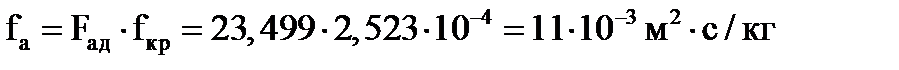

Удельная площадь выходного сечения сопла:

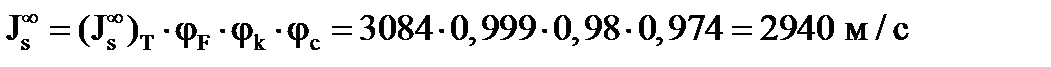

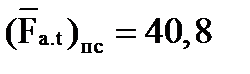

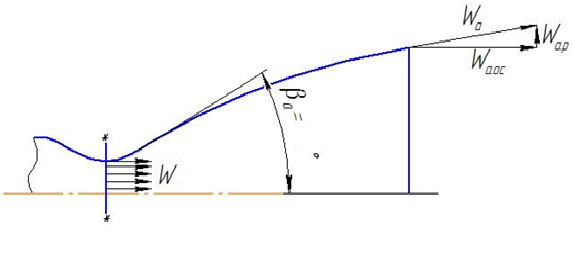

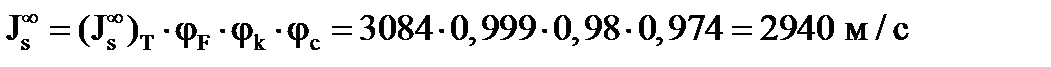

Действительное значение удельного импульса тяги КС двигателя:

,

,

где

Для двигателя второй ступени среднее значение скорости истечения газов:

Универсальная газовая постоянная:

где  - средний молекулярный вес продуктов сгорания для ядра потока на срезе сопла, определяемый по справочнику Глушко.

- средний молекулярный вес продуктов сгорания для ядра потока на срезе сопла, определяемый по справочнику Глушко.

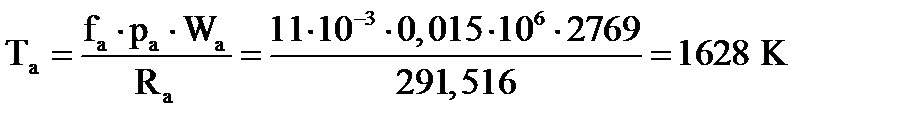

Средняя температура газов в выходном сечении сопла:

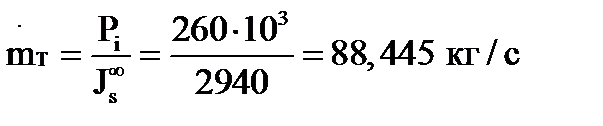

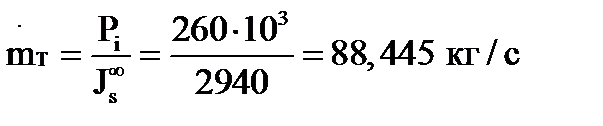

Массовый секундный расход топлива отдельной (единичной) КС ДУ:

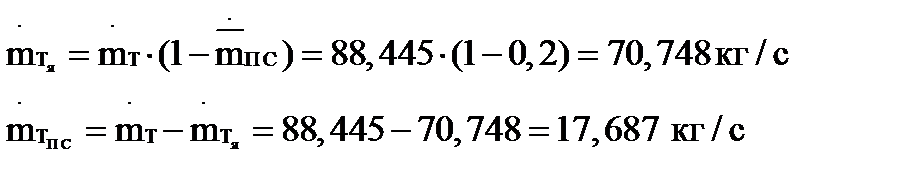

Массовый секундный расход окислителя и горючего отдельной (единичной) КС ДУ соответственно:

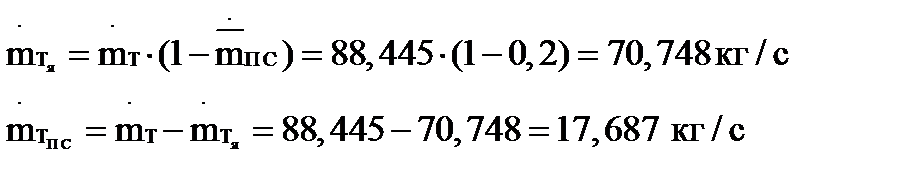

Расход топлива через ядро и пристеночный слой отдельной (единичной) КС ДУ соответственно:

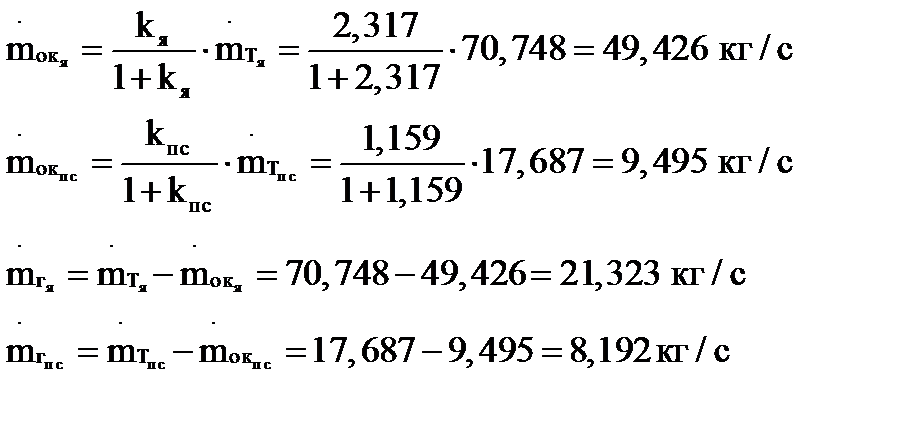

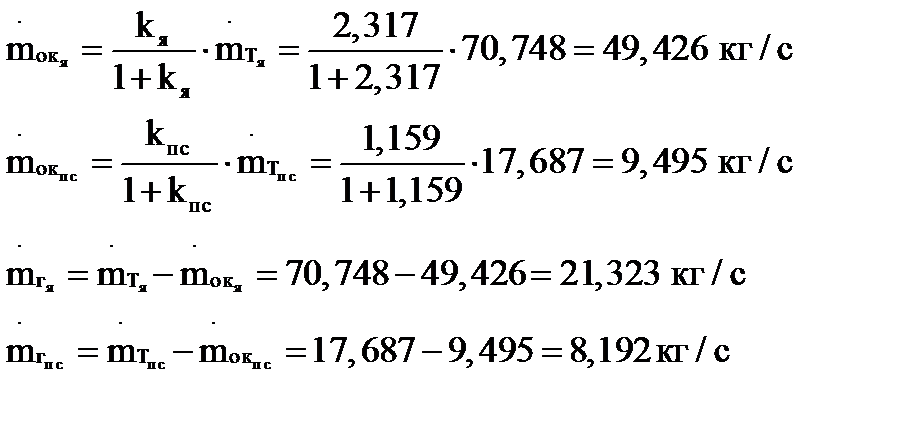

Расход окислителя и горючего через ядро и пристеночный слой соответственно:

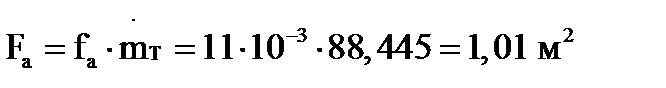

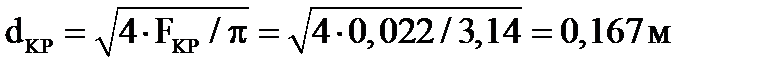

Определение площади критики камеры сгорания:

Площадь среза сопла:

Площадь камеры сгорания:

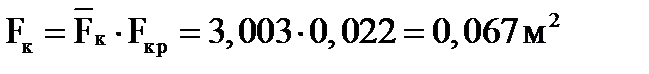

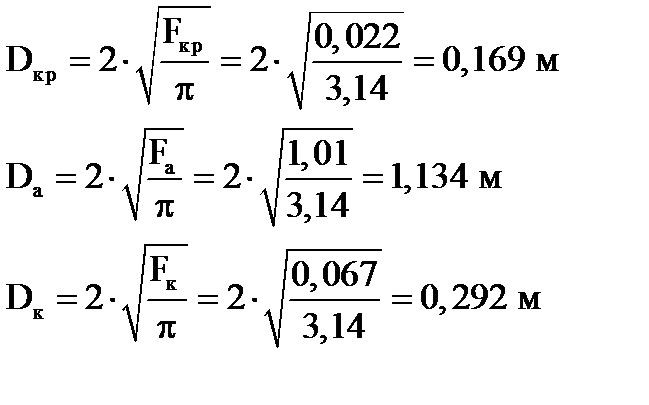

Диаметры критики, среза сопла и камеры сгорания соответственно:

Вывод:

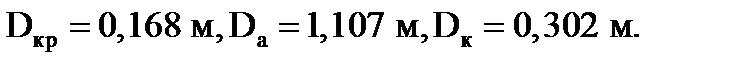

Полученные в приведенном расчете геометрические параметры сопла не значительно отличаются от данных расчета этой же КС по методике, изложенной в работе (1).

В которой

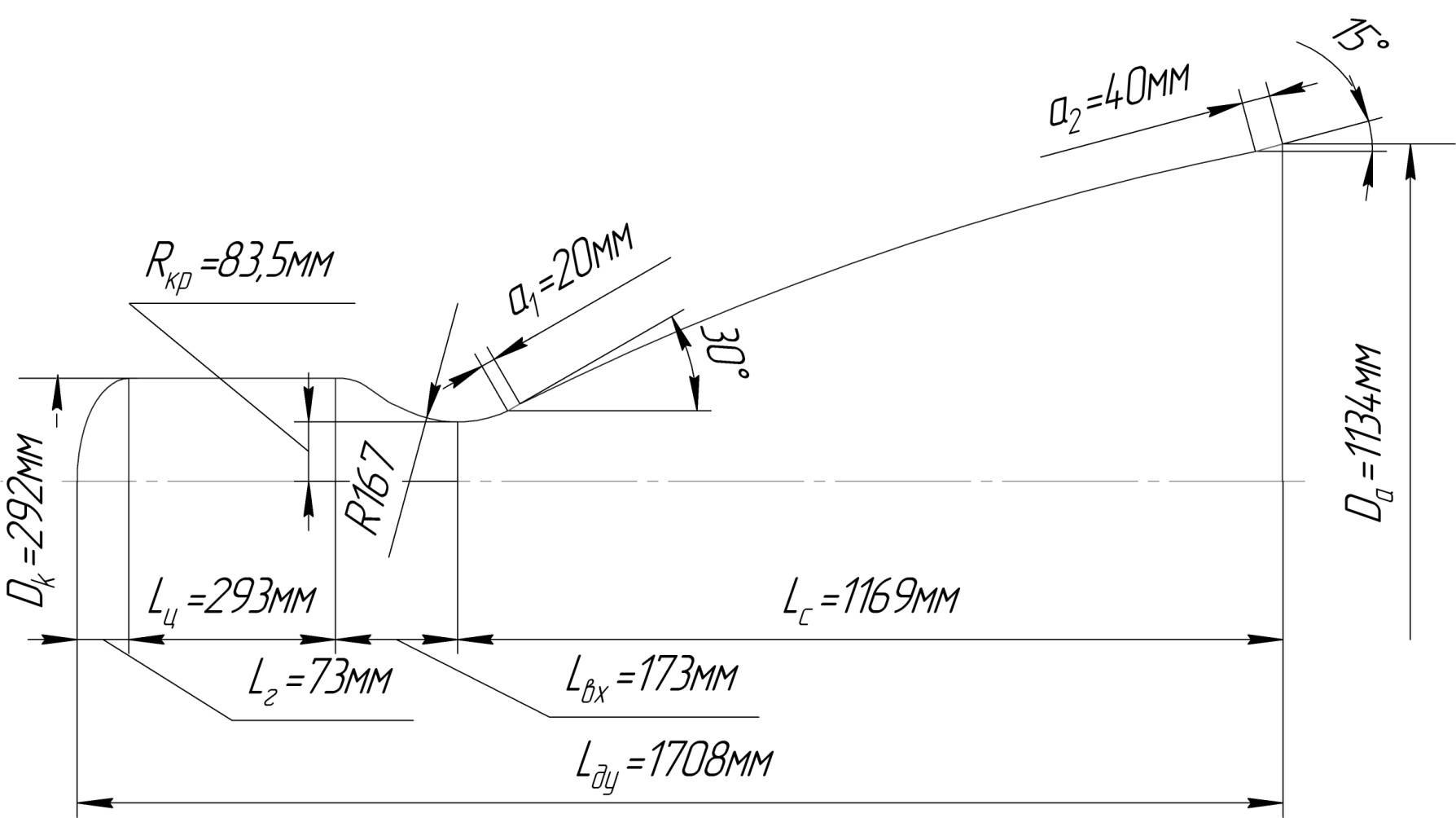

Цель расчета

Определение потребного объема КС. Определение линейных и поперечных размеров КС.

Общие сведения

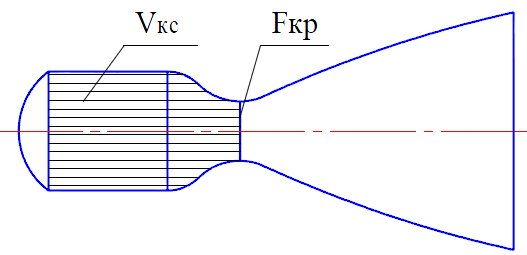

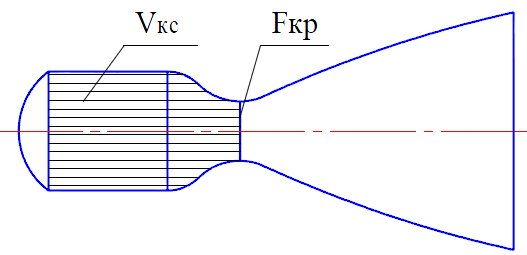

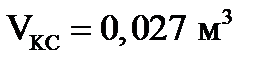

За объем камеры сгорания VКС принимается объем внутренней полости КС от форсуночной головки до критического сечения КС, рис.1.

Потребный объем камеры сгорания VКС – это объем, при котором обеспечивается полное сгорание топлива за время τпр.

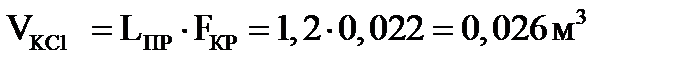

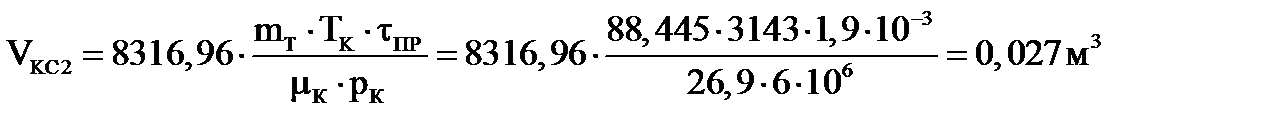

Величина VКС может быть найдена двумя способами по приведенной длине Lпр и по времени τпр пребывания продуктов сгорания в КС.

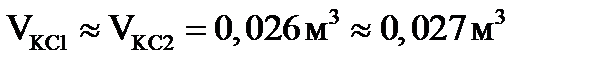

Выполнив два расчета VКС, требуется согласовать параметры τпр и Lпр.

Рис.1. Расчетная схема камеры сгорания

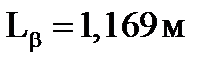

Основными линейными размерами КС являются размеры, представленные на схеме, рис.2.

Рис.2. Расчетная схема продольных размеров камеры сгорания

Расчет

Исходные данные

Расход топлива единичной КС ДУ

Давление в камере сгорания ДУ рк = 6 МПа,

Молекулярный вес продуктов сгорания μк = 26,9 кг/моль,

Температура продуктов сгорания Тк = 3143 К,

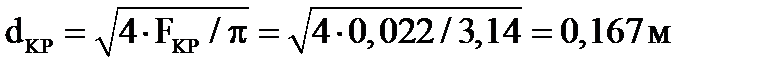

Площадь критики Fкр = 0,022 м2,

Время пребывания продуктов сгорания в КС τпр = 1,9∙10-3 с,

Приведенная длина КС Lпр = 1,2 м,

Диаметр камеры сгорания Dк = 0,292 м,

Диаметр среза сопла Dа = 1,134 м.

Решение

По данным статистики Lпр = 1…3 м, примем Lпр =1,2 м.

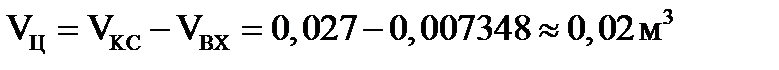

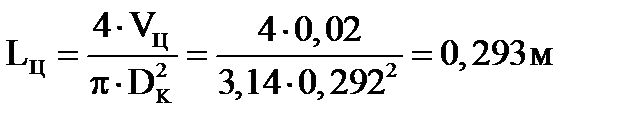

Потребный объём КС, используя статистические данные по параметру Lпр

По данным статистики τпр = (1…5) ∙ 10-3 с …3 м, примем τпр =1,9∙10-3 с.

Потребный объём КС, используя статистические данные по параметру τпр

Выбираем потребный объём КС,  , из условия:

, из условия:  . При этом получено

. При этом получено

Принимая, что  , уточняем значение параметра

, уточняем значение параметра

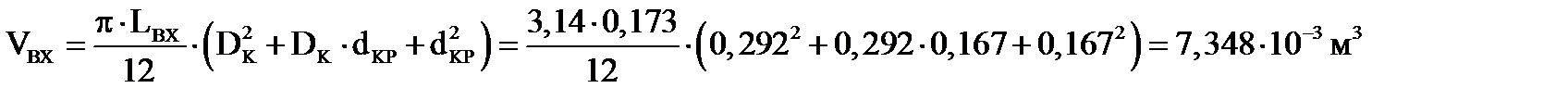

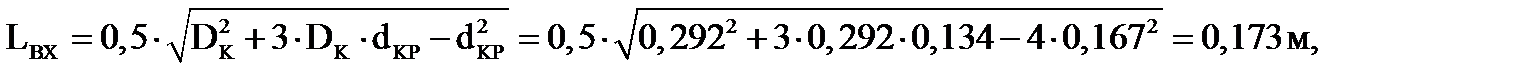

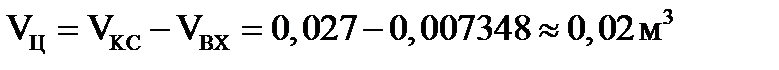

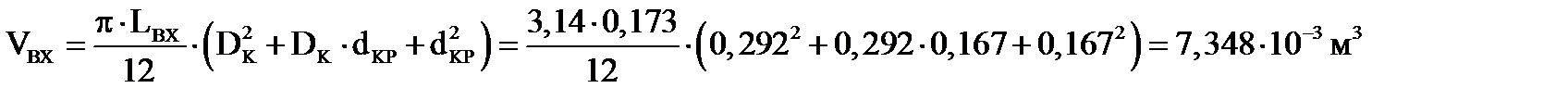

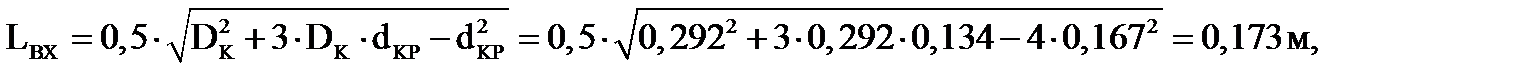

Объём сходящейся части сопла (вход в сопло)

,

,

где Lвх - длина входа в сопло, dкр -диаметр критики:

.

.

Объём цилиндрической части камеры сгорания

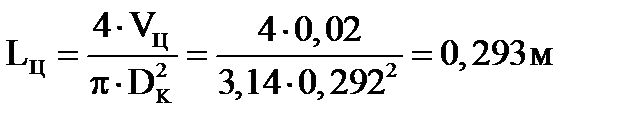

Длина цилиндрической части камеры сгорания

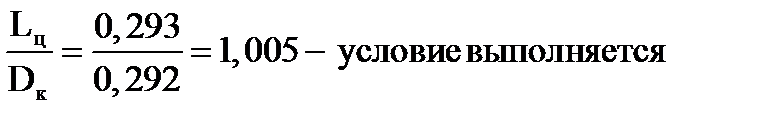

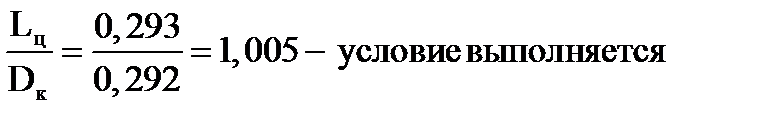

Обычно стремятся получить Lц ≈ Dк , проверим выполнения этого условия

Lц ≈ Dк = 0,293 м ≈ 0,292 м

По данным статистики

Высота форсуночной головки КС

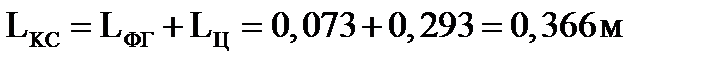

Продольные размеры камеры сгорания и ДУ

где  - длина раструба сопла, была найдена ранее.

- длина раструба сопла, была найдена ранее.

Изобразим камеру сгорания с найденными продольными размерами в масштабе 1:10 (рис.3).

Рис.3. Схема камеры сгорания М1:10

Цель работы

Выбрать и построить схему размещения форсунок, расчет ядерных форсунок, расчет периферийных форсунок

Общие сведения

Размещение форсунок на форсуночной головке должно способствовать выполнению основных требований, предъявляемых к смесеобразованию, обеспечивая при этом надежность и технологичность конструкции КС. А именно:

· наиболее равномерное распределение по сечению КС форсунок;

· возможно меньшая склонность к возникновению неустойчивого горения в КС;

· защита стенок КС от прогара;

· защита стенок КС от воздействия высоких тепловых потоков, идущих от фронта пламени.

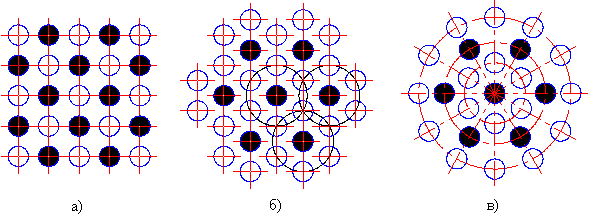

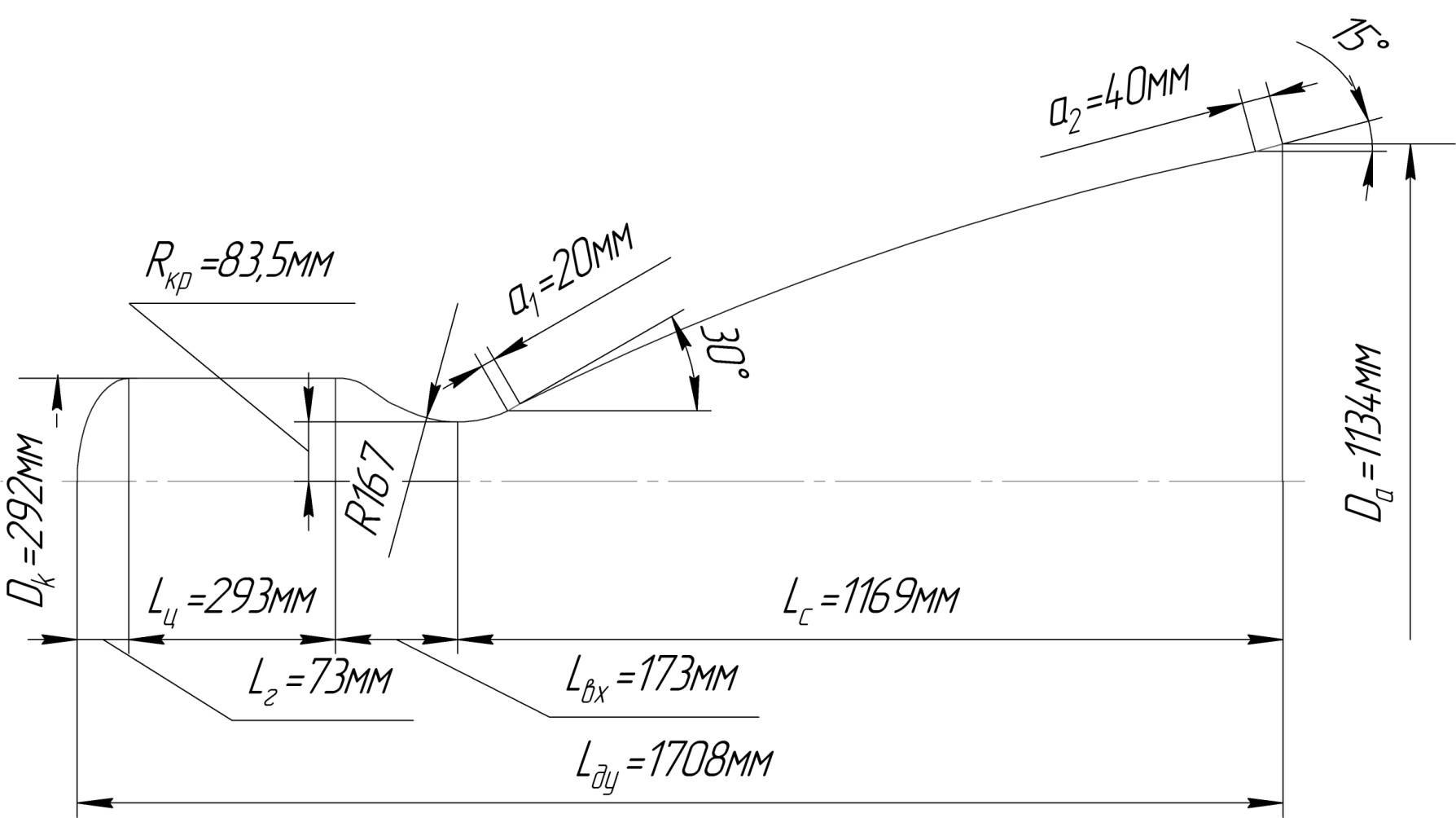

В двигателях, работающих на однокомпонентных форсунках, для хорошего смесеобразования необходимо равномерное чередование форсунок горючего и окислителя. Можно выделить следующие схемы расположения форсунок (рис.1.):

· шахматное расположение;

· сотовое расположение;

· концентрическое расположение.

Рис.1. Схемы размещения форсунок на ФГ:

а) - шахматное; б) – сотовое; в) – концентрическое

Для обеспечения условий, наименее способствующих возникновению неустойчивого горения, форсунки иногда размещают в порядке, представляющем собой различные комбинации

приведенных выше схем расположения форсунок. Для защиты стенок КС от прогара создается защитный пристеночный слой, обогащенный горючим и имеющий вследствие этого более низкую температуру, чем ядро потока.

Периферийные форсунки горючего обычно делаются более дальнобойными и с меньшим расходом, чем ядерные форсунки.

В случае выполнения форсунок в виде отдельных конструктивны узлов наиболее распространенным способом крепления является пайка; находят применение так же резьбовые соединения и развальцовка.

Основное требование к форсункам – обеспечить по возможности более тонкий и однородный распыл топлива в КС при достаточно малом перепаде давлений на форсунке.

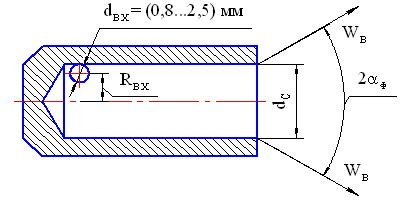

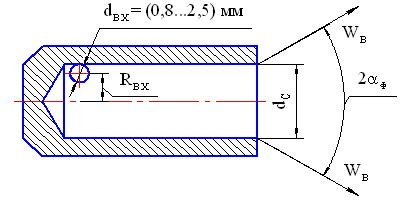

В данной работе будем проектировать центробежные форсунки. Расчетные схемы открытой и закрытой однокомпонентных центробежных форсунок приведены на рисунках 2, 3.

Центробежной называется форсунка, в которой искусственно создается закрутка подаваемой через нее жидкости. После выхода жидкости из сопла форсунки под действием центробежных сил образуется тонкая конусная пелена компонента, которая быстро распадается на капли.

Рис.2. Открытый тип Рис.3. Закрытый тип

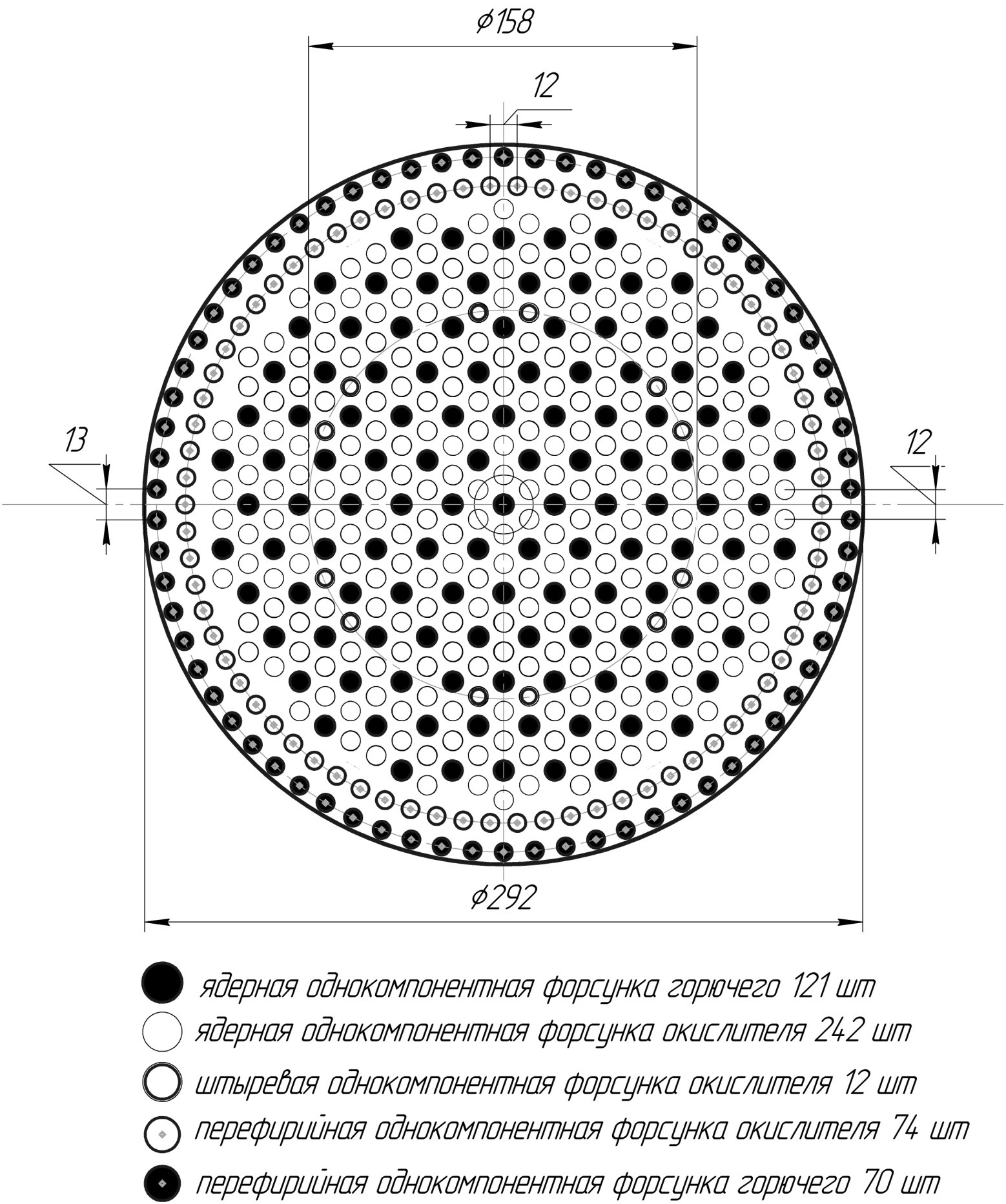

Осуществляем выбор размещения центробежных однокомпонентных форсунок для ядра ФГ – сотовое. В пристеночном слое КС схема размещения форсунок по концентрическим окружностям для обеспечения равномерного по составу и толщине пристеночного слоя.

Исходные данные

Топливо (27% АТ + 73% АК) + Тонка 250;

Коэффициент динамической вязкости окислителя ηок = 0,75∙10-3 Н∙с/м2;

Коэффициент динамической вязкости горючего ηг = 0,32∙10-3 Н∙с/м2;

Плотность окислителя ρок = 1493 кг/м3;

Плотность горючего ρг = 847 кг/м3;

Диаметр камеры сгорания Dк = 0,292 м;

Шаг между форсунками Sф = 12∙10-3 м;

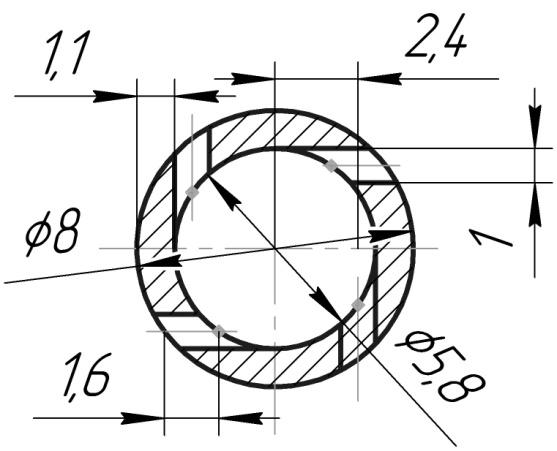

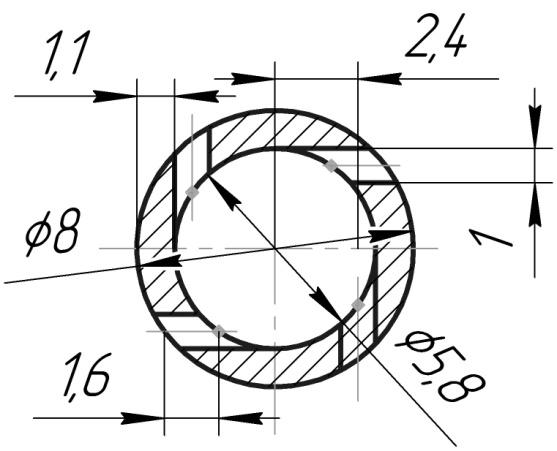

Наружный диаметр корпуса форсунки Dф = 8 ∙10-3м;

Расход окислителя в ядре mок.я = 49,426 кг/с;

Расход горючего в ядре mг.я = 21,323 кг/с;

Расход окислителя в пристеночном слое mок.пс = 9,495 кг/с;

Расход горючего в пристеночном слое mг.пс = 8,192 кг/с.

Проверим условие, правильно ли подобраны диаметр корпуса форсунки и шаг между форсунками

Размер перемычки

По данным статистики

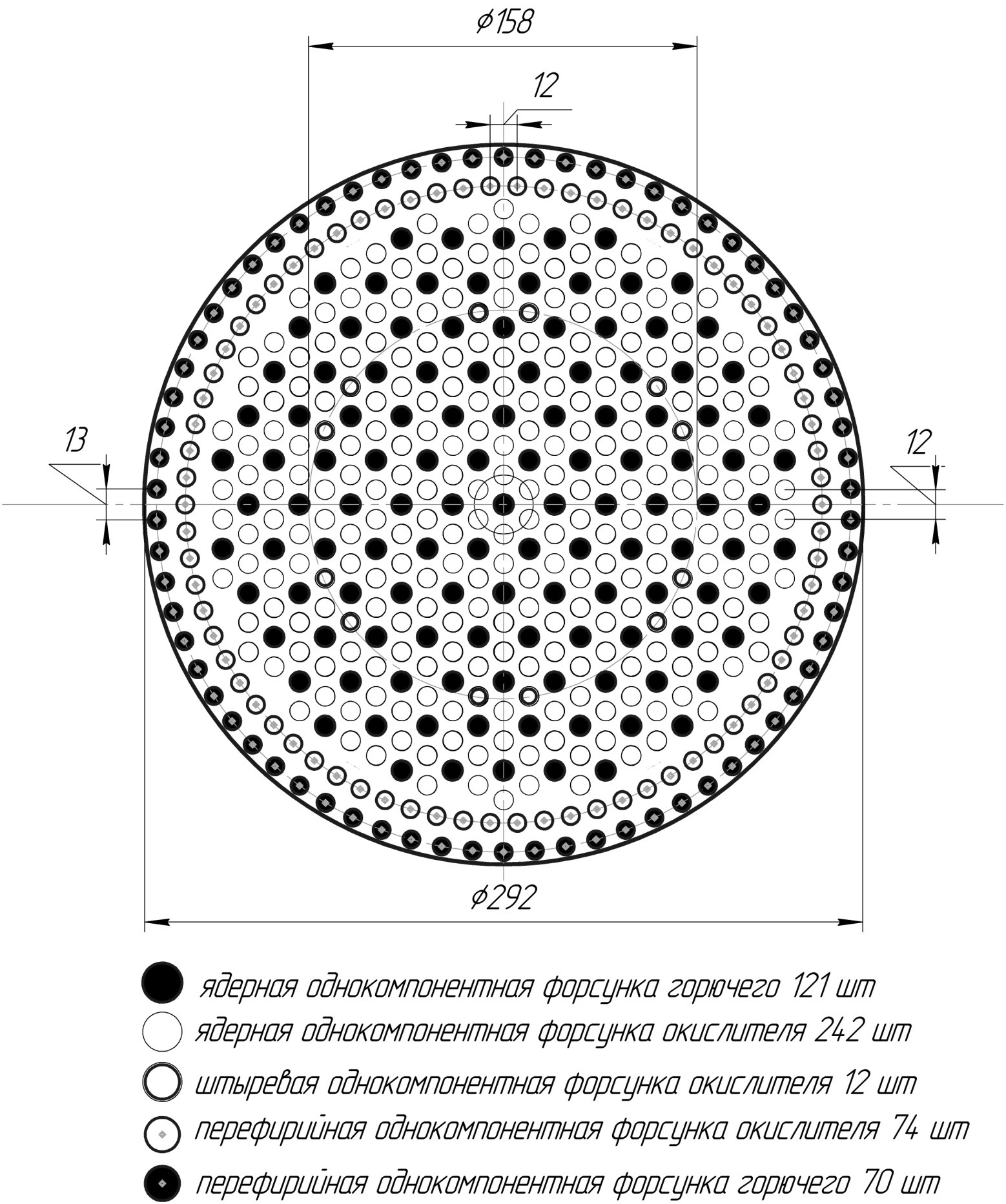

Вычерчиваем схему размещения форсунок на форсуночной головке проектируемой КС (рис.4).

Рис.4. Схема размещения форсунок на форсуночной головке

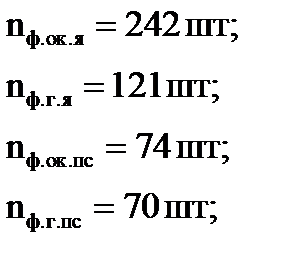

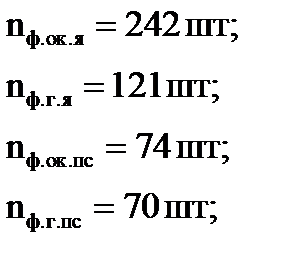

Сформировав ФГ КС прорисовкой,определяем количество форсунок окислителя и горючего в ядре и пристеночном слое:

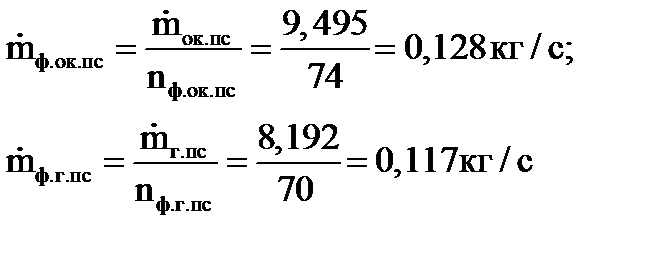

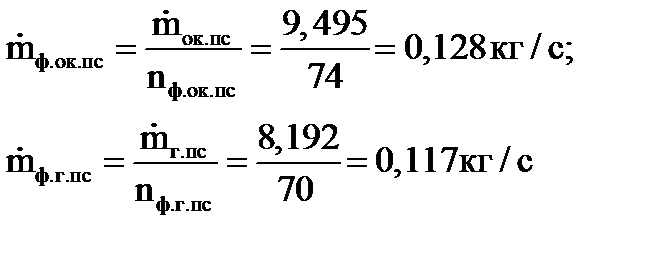

Расход через отдельные форсунки в ядре

Расход через отдельные форсунки в пристеночном слое

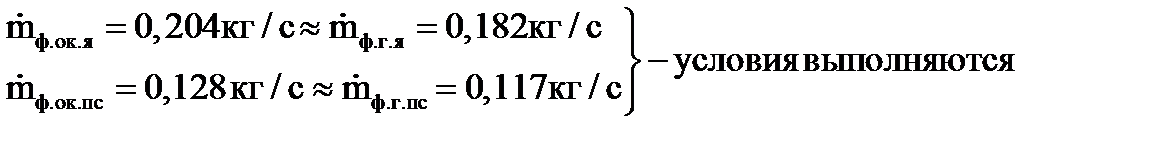

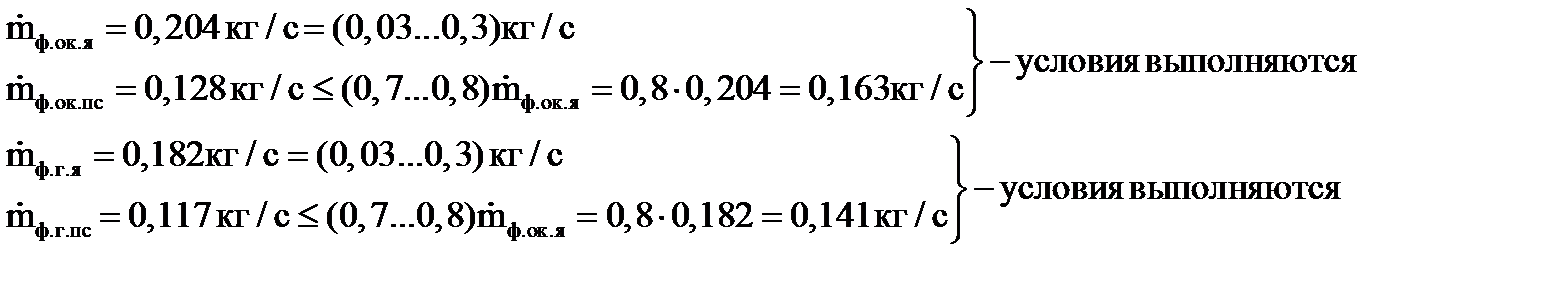

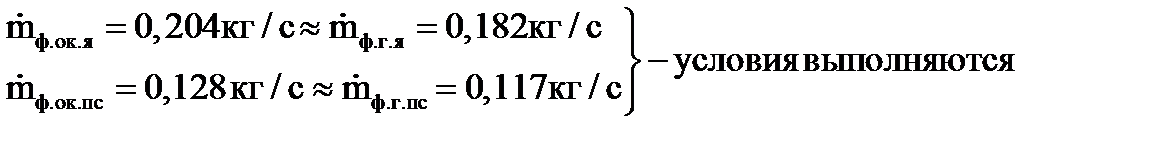

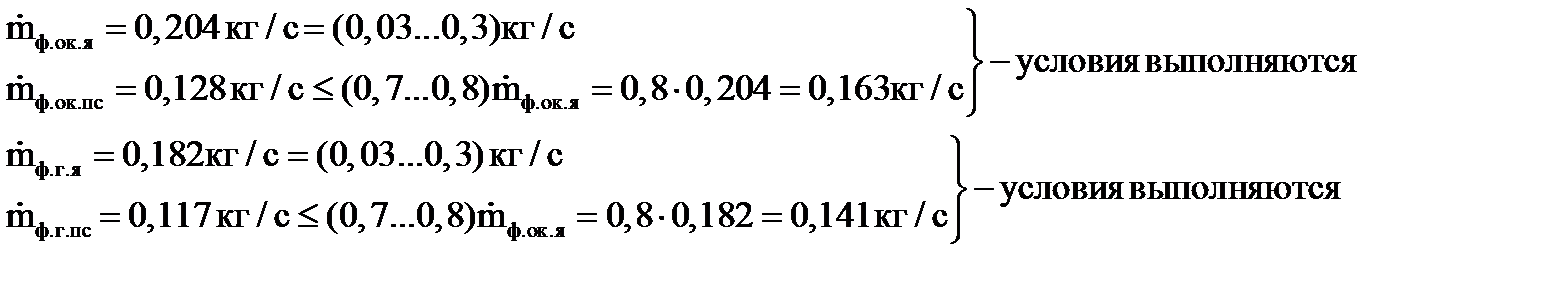

После расчета расходов в отдельных форсунках осуществляем проверку полученных результатов согласно рекомендаций

Ядерные форсунки

Геометрический расчет ядерной однокомпонентной форсунки окислителя

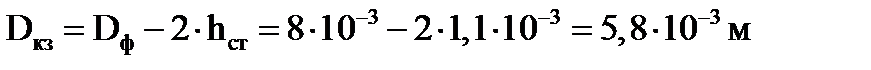

Внутренний диаметр камеры закручивания отдельной форсунки

,

,

где hст = (1…1,5) ∙10-3 м – толщина стенки форсунки. Принимаем hст = 1,1 ∙10-3 м.

Задаемся числом входных отверстий и диаметром входа в форсунку из условий:

i=2…6; dвх = (0,5…2,5) ∙10-3 м

Принимаем i = 4, dвх = 1∙10-3 м.

Прорисовываем поперечное сечение форсунки в масштабе 10:1(рис.5.), и проверяем по чертежу соотношение lвх/dвх = 1,5…3, получено lвх/dвх = 2∙10-3 /1∙10-3 =2 – соотношение выполняется.

Рис.5. Поперечное сечение форсунки окислителя М4:1

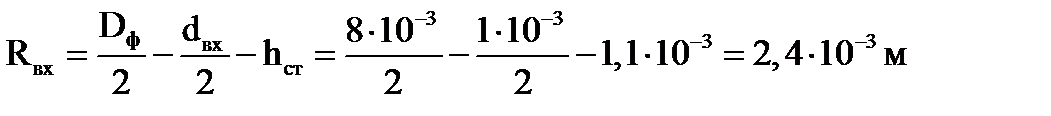

Радиус плеча закрутки вихря

Диаметр сопла форсунки

для форсунки открытого типа dc = Dкз

для форсунки закрытого типа

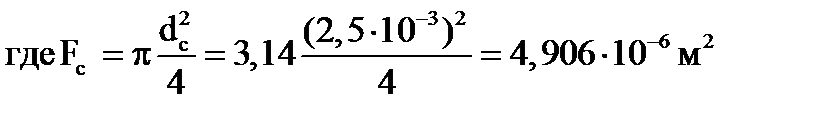

Проверяем возможность применения форсунки закрытого типа (более тонкий распыл). Возьмем максимально возможный радиус сопла rс = 1,25∙10-3 м → dс = 2,5∙10-3 м

Условие выполняется, значит возможно применить форсунку закрытого типа.

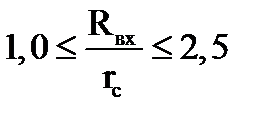

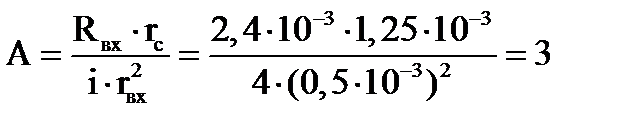

Гидравлический расчет ядерной однокомпонентной форсунки окислителя

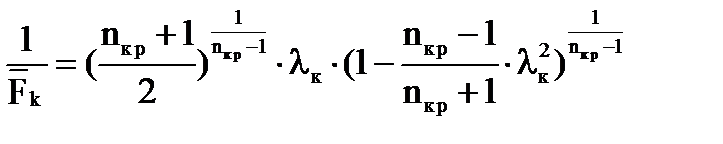

Рассчитываем геометрическую характеристику форсунки

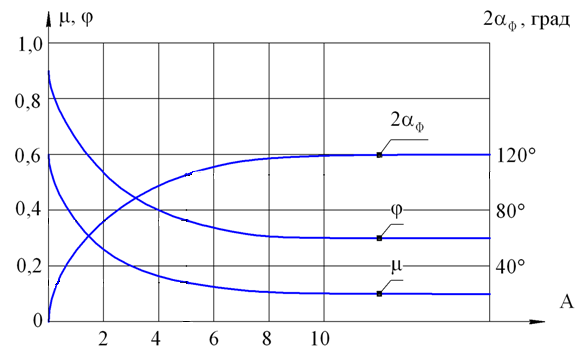

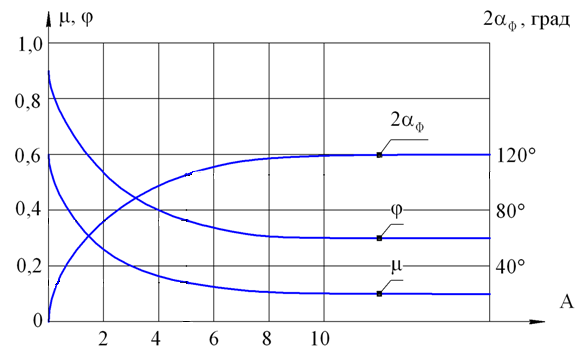

По графику рисунок 6 в зависимости от А для форсунок окислителя находим

μ = 0,2

2α = 90о

φ = 0,45

Рис.6. График к расчету форсунок

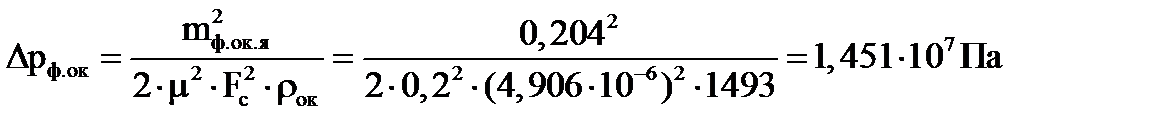

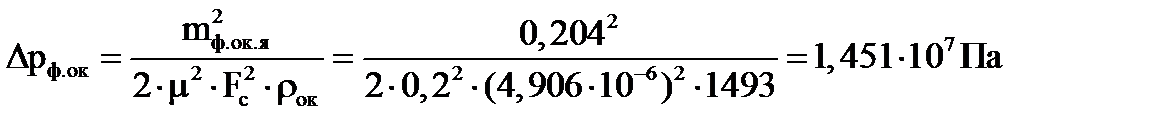

Перепад давления на форсунке окислителя

Проведя аналогичные расчёты и для других возможных вариантов,приходим к выводу о необходимости уменьшить расход на одной форсунке, а для этого необходимо изменить схему размещения форсунок на ФГ, изменив количество форсунок,это сделать не удается. Вывод, что форсунку закрытого типа для проектируемой КС применить невозможно. Выбираем форсунку открытого типа и продолжаем расчет.

Для форсунок открытого типа принимаем условие dс = Dкз = 5,8 ∙ 10-3м.

Цель работы

Расчет периферийных форсунок

Исходные данные

плотность окислителя

плотность горючего

шаг между форсунками окислителя

шаг между форсунками горючего

наружный диаметр корпуса форсунки

коэффициент динамической вязкости окислителя:

коэффициент динамической вязкости горючего

коэффициенты поверхностного натяжения окислителя

коэффициенты поверхностного натяжения горючего  ;

;

Массовый секундный расход окислителя в пристеночном слое  ;

;

кН;

кН;

кг/м3;

кг/м3; кг/м3;

кг/м3; кг/с;

кг/с; кг/с.

кг/с.

.

.

Схема 1.

Схема 1. , (1.1)

, (1.1)

;

; – перепад давлений на форсунках;

– перепад давлений на форсунках; ;

; – предел прочности материала днища;

– предел прочности материала днища; ,

, ,

, м/с, скорость окислителя в подводящем патрубке ФГ.

м/с, скорость окислителя в подводящем патрубке ФГ. Схема 2.

Схема 2. ,

,

– радиус тора,

– радиус тора, ,

, ,

, .

. ,

, – перепад давления на форсунках (огневое днище мысленно отбрасывается).

– перепад давления на форсунках (огневое днище мысленно отбрасывается). – предел прочности материала днища при нормальной температуре стенки (t =

– предел прочности материала днища при нормальной температуре стенки (t =  ).

). МПа

МПа МПа

МПа кг/с;

кг/с; кг/м3

кг/м3 ,

, м,

м, м.

м. м.

м. м/с

м/с МПа,

МПа, МПа,

МПа, атм.

атм. МПа.

МПа. условие выполняется

условие выполняется

мм,

мм, .

. м.

м. м.

м. м,

м, .

. м.

м. м, принимаем h = 4

м, принимаем h = 4

находим по справочнику Глушко значения расходного комплекса

находим по справочнику Глушко значения расходного комплекса  в критике для ядра и пристеночного слоя КС:

в критике для ядра и пристеночного слоя КС:

по поперечному сечению проектируемой камеры сгорания:

по поперечному сечению проектируемой камеры сгорания:

- относительная расходонапряжённость; принимаем

- относительная расходонапряжённость; принимаем

.

. на входе в сопло производим на основании следующего уравнения:

на входе в сопло производим на основании следующего уравнения:

- показатель изоэнтропы, который определяется по справочнику Глушко для ядра потока в критике КС и равен для проектируемой КС:

- показатель изоэнтропы, который определяется по справочнику Глушко для ядра потока в критике КС и равен для проектируемой КС:  .

. изменяя параметр

изменяя параметр  в пределах от 0,1 до 0,7, рис.1:

в пределах от 0,1 до 0,7, рис.1:

,

,

:

:

- показатель изоэнтропы в ядре потока на срезе сопла, который определяется по справочнику Глушко и равен:

- показатель изоэнтропы в ядре потока на срезе сопла, который определяется по справочнику Глушко и равен:  .

.

- коэффициент рассеивания энергии продуктов сгорания из-за не параллельности истечения газов из сопла, рис.2, скорость

- коэффициент рассеивания энергии продуктов сгорания из-за не параллельности истечения газов из сопла, рис.2, скорость  .

.

определяется по формуле:

определяется по формуле:

,

,

- средний молекулярный вес продуктов сгорания для ядра потока на срезе сопла, определяемый по справочнику Глушко.

- средний молекулярный вес продуктов сгорания для ядра потока на срезе сопла, определяемый по справочнику Глушко.

, из условия:

, из условия:  . При этом получено

. При этом получено

, уточняем значение параметра

, уточняем значение параметра

,

,

.

.

- длина раструба сопла, была найдена ранее.

- длина раструба сопла, была найдена ранее.

,

,

;

;  ;

;