Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Оснащения врачебно-сестринской бригады.

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Интересное:

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Применительно к нефтяным месторождениям Урало-Поволжья и Западной Сибири институтом Гипровостокнефть была разработана напорная система сбора нефти и газа, которая в настоящее время применяется на многих месторождениях страны.

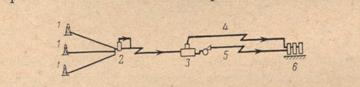

Рис. 17. Однотрубная напорная система сбора нефти и газа института Гипровостокнефть:

1 — скважины; 2 — трапно-замерный узел; з — дожимная насосная станция; 4 — газопровод; 5 — трубопровод для транспорта газонасыщенной нефти; 6 — центральный пункт сбора и подготовки нефти, газа и воды

Сущность ее состоит в следующем (рис.17). Продукция скважин 1 по выкидным линиям подается на трапно-замерный узел 2, где замеряется дебит скважин. Отбор газа на трапно-замерном узле не производится. К трапно-замерному узлу подключаются обычно 3—4 скважины (иногда и более). Измерение дебита каждой скважины осуществляется путем переключения ее на распределительном коллекторе на замерный трап. Распределительный коллектор монтируется рядом с замерным трапом. В замерном трапе газ отделяется от нефти и количество нефти (или жидкости) определяется по уровнемерному стеклу или по счетчику. В период измерения продукции данной скважины остальные скважины работают в общий сборный коллектор.

После трапно-замерного узла нефть и газ снова смешиваются, и нефтегазовый поток направляется в общий сборный коллектор. Из трапно-замерного узла продукция скважин поступает на дожимную насосную станцию 3, которая служит и первой ступенью сепарации газа. На ДНС сепарация нефти от газа осуществляется под давлением 0,5—0,6 МПа (5—6 кгс/см2). Дальнейший транспорт нефти и газа осуществляется раздельно до центрального пункта сбора и подготовки нефти, газа и воды. На центральном пункте 6 нефть проходит, последующие ступени сепарации и после концевых сепарационных установок поступает на установку подготовки нефти. Описанная система без значительного увеличения металлоемкости сооружений позволяет осуществлять на месторождениях раздельный сбор обводненной и необводненной нефти. В этом случае нефтесборные линии от трапно-замерных узлов до основных коллекторов и далее до ЦППН прокладываются из двух труб разного диаметра, суммарная пропускная способность которых несколько выше расчетного максимального объема добываемой жидкости. Это позволяет организовать раздельный сбор продукции скважин в течение продолжительного периода эксплуатации месторождения.

|

|

В начальный период эксплуатации безводная нефть может транспортироваться по обоим трубопроводам. Затем по мере обводнения отдельных скважин они могут быть подключены к трубопроводу меньшего диаметра, и продукции их, не смешиваясь с продукцией безводных скважин, будет поступать в центральный пункт. По мере увеличения обводненности продукции скважин чистую нефть, объем которой к этому времени может значительно уменьшиться, можно транспортировать по трубопроводу меньшего диаметра, а трубопровод большего диаметра использовать для сбора обводненной нефти. Аналогично эти трубопроводы можно использовать для раздельного транспорта двух сортов нефти, смешение которых из-за их природных свойств может оказаться нецелесообразным.

При раздельном сборе обводненной и необводненной продукции скважин уменьшается потребная производительность установок по подготовке нефти, так как безводная нефть не требует подготовки.

Бескомпрессорный транспорт газа после ДНС и транспорт газонасыщенной нефти можно осуществлять на значительные расстояния. В связи с этим данная система позволяет осуществить централизованный сбор нефти и газа в укрупненные пункты, вплоть до одного центрального пункта, обслуживающего несколько месторождений, расположенных в радиусе 50—100 км и более. В центральном пункте сбора осуществляется окончательная сепарация нефти от газа. Центральный пункт обычно размещается на площадках, расположенных поблизости от газобензинового завода и сооружений головных насосных станций нефтепроводного управления. При такой системе сбора на периферийных месторождениях отсутствуют газосборные сети низкого давления, компрессорные станции, сборные пункты и технологические установки по подготовке нефти. На них сооружается минимальное число объектов: трапно-замерные узлы, дожимные станции, система нефтегазосборных трубопроводов, нефтепровод и газопровод до центрального пункта сбора.

|

|

Укрупнение пунктов сбора и подготовки нефти, совмещение их с газобензиновым заводом позволяют значительно сократить объемы строительных работ, капитальные и эксплуатационные затраты при сведении потерь попутного газа к минимуму.

Пути дальнейшего совершенствования однотрубных напорных систем сбора нефти и газа

Дальнейшее совершенствование однотрубных напорных систем сбора нефти и газа проводится как в направлении повышения давления в системе сбора, так и в направлении внедрения более совершенных средств автоматизации с целью повышения надежности системы и снижения трудовых затрат по ее обслуживанию.

Повышение давления в системе сбора позволяет сократить протяженность участков трубопроводов для раздельного транспорта нефти и газа до ЦППН, свести к минимуму число дожимных насосных станций, а также дает возможность осуществлять на центральном пункте все ступени сепарации нефти от газа. При этих условиях обычно давление на первой ступени сепарации должно быть в пределах 0,4—0,5 МПа (4—5 кгс/см2). Этого вполне достаточно, чтобы всю продукцию пропустить через технологическое оборудование установки подготовки нефти без использования промежуточных насосов. Отделение основного количества газа от нефти на первой ступени сепарации при давлении 4—5 кгс/см2 позволяет подать его непосредственно на прием компрессоров второй ступени и отказаться от строительства компрессорной

станции первой ступени на установке подготовки газа.

Повышение давления в системе сбора нефти и газа достигается путем максимального использования энергии пласта в фонтанных скважинах и повышения давления на устье в механизированных скважинах. Если давление на устье фонтанных скважин недостаточно для сбора и транспорта нефтегазовой смеси до центрального пункта, то такие скважины переводят на механизированную добычу.

|

|

Повышением давления на устье скважин можно значительно удлинить однотрубный участок сбора. Так, при давлении на устье 0,5 МПа (5 кгс/см2) нефтегазовая смесь может транспортироваться на расстояние до 5 км, а при увеличении давления до 3,5 МПа

(35 кгс/см2) можно транспортировать продукцию по трубопроводу того же размера на расстояние, в 7 раз большее (до 35 км).

Таким образом, увеличивая давление на устье скважин, мы резко увеличиваем возможности однотрубной системы сбора нефти и газа.

Повышенные давления на устье механизированных скважин поддерживаются электроцентробежными насосами или глубинными штанговыми насосами. Для предотвращения утечек из-за повышенного давления для штанговых насосов применяется оборудование устья скважины на рабочее давление до 4 МПа (40 кгс/см2). В качестве сальниковой набивки применяют высокопрочные материалы из нейлона, неопренового каучука и др. ' Переход к автоматизированным современным однотрубным напорным схемам сбора нефти и газа осуществляется заменой трапно-замерных узлов автоматизированными блочными замерными установками типа Спутник, к которым подключается до 24 скважин.

С целью снижения гидравлических сопротивлений, а также предотвращения образования стойких эмульсий в коллектор обводненной нефти предусматривается подача соответствующих химических реагентов. Для предупреждения коррозии трубопроводов вместе с реагентом может подаваться ингибитор коррозии.

При добыче парафинистой нефти для пуска резиновых шаров или торпед на устье скважин или в начале нефтесборных коллекторов монтируются камеры, а для извлечения запущенных шаров на Спутниках или вдоль трассы сборного коллектора предусматриваются карманы.

Система сбора высокопарафинистой нефти

В нашей стране открыт ряд месторождений нефти со значительным содержанием парафина и асфальто-смолистых веществ, что создает особые трудности при сборе нефти и газа. Наибольшим содержанием высокомолекулярных парафинов характеризуются нефти месторождений Узень и Жетыбай. В этих нефтях содержание парафина достигает 28%, смол — 20% и асфальтенов — 6%. Из-за высокого содержания парафинов температура застывания этих нефтей находится в пределах 28—32° С. На рис. 18 показана технологическая схема сбора высокопарафи-нистой нефти на месторождении Узень. Из схемы видно, что продукция фонтанных, глубиннонасосных и газлифтных скважин по выкидным линиям поступает на замерно-дожимную установку, где осуществляются измерения дебита каждой скважины поочередно, первая ступень сепарации продукции всех скважин,

|

|

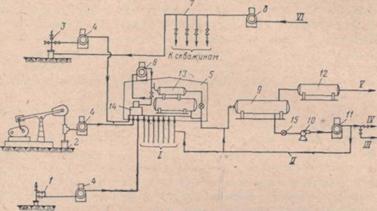

подогрев нефти и откачка ее в нефтесборный коллектор и далее на ЦППН.

Для измерения дебита применяется установка 5 типа Спутник. Первая ступень сепарации осуществляется в групповом сепараторе 9, который одновременно является буферной емкостью для дожимного насоса 10. Давление на первой ступени сепарации равно 0,3—0,6 МПа (3—6 кгс/см2). Нефть с частично оставшимся растворенным газом поступает на прием насоса 10 и через огневую трубчатую печь 11, где температура ее повышается до 60-70° С, подается на

Рис. 18. Система сбора высокопарафинистои нефти:

1 — фонтанная скважина; 2 — глубиннонасосная скважина; з — газлифтная скважина; 4 — устьевой нагреватель; 5 — установка Спутник; 6 — печь для нагрева продукции, поступающей в замерный сепаратор; 7 — газораспределительная будка; В — печь для подогрева газа; 9 — сепаратор первой ступени; 10 — насос; 11 — печь для подогрева нефти; 12 — газовый сепаратор; 13 — замерный сепаратор; 14 — переключатель скважин;

15 — счетчик. Линии: I — продукция скважин; II — нагретая нефть; III — безводная нефть; IV — обводненная нефть; V — газ первой ступени сепарации; VI — газ высокого давления

ЦППН, где осуществляется вторая ступень сепарации. Газ с первой ступени сепарации проходит еще через газовый сепаратор 12 для отделения капель жидкости и поступает в систему сбора газа. Часть газа используется как топливо в печах для подогрева нефти.

В процессе эксплуатации установок Спутник выявилось, что они неработоспособны при добыче высокопарафинистых нефтей в связи с тем, что нефть из скважин поступает на установку Спутник при температуре ниже температуры плавления парафина (+22+ЗО°С), при этом часто происходит забивание загустевшей нефтью и парафином переключателя скважин 14 и замерного сепаратора 13.

Для обеспечения нормальной работы замерно-дожимных установок на парафинистых нефтях в технологическую схему их были внесены изменения:

|

|

- перед Спутником установили дополнительную печь 6 для подогрева продукции скважин, идущей на замер;

- для обогрева переключателя скважин от линии горячей нефти после печи 11 к Спутнику проложили обводную линию, по которой постоянно циркулирует горячая нефть.

Для предотвращения застывания нефти в сепараторе 9 к нему также подведена горячая нефть из печи 11.

Для откачки нефти с групповых замерно-дожимных установок, применяются наиболее надежные в работе поршневые насосы типа 9 МГР, для подогрева нефти на замерно-дожимных установках используются огневые трубчатые печи, разработанные институтом Гипроморнефть. Суммарный учет нефти после группового сепаратора 9 осуществляется счетчиками 15 типа Норд или Турбо-квант.

На месторождении осуществляется раздельный сбор безводной и обводненной нефти. Для этой цели по длинной оси месторождения проложено два нефтесборных коллектора диаметром 500 мм каждый, один из которых используется для сбора обводненной нефти, другой — безводной. Продукция с замерно-дожимных установок в зависимости от обводненности может подключаться в любой из этих сборных коллекторов.

Для предотвращения застывания нефти в коммуникациях замерно-дожимных установок кроме подогрева предусмотрено поддержание непрерывного режима откачки нефти в нефтесборных коллекторах, что обеспечивает постоянное движение ее в системе сбора.

На замерно-дожимных установках нефть подогревается до 60—70° С, на ЦППН она поступает при температуре 32—35° С. Принятая схема сбора нефти на месторождении Узень в основном обеспечивает бесперебойный транспорт нефти от замерно-дожимных установок до ЦППН.

Основные осложнения возникают при эксплуатации выкидных линий от скважин до замерно-дожимных установок в осенне-зимний период вследствие снижения общей температуры потока в этих линиях. На температурный режим работы выкидных линий основное влияние оказывают температура продукции скважины на устье и дебит скважины.

Для борьбы с отложениями парафина в выкидных линиях испытывались различные методы, в том числе: пропарка выкидных линий при помощи паропередвижных установок (ППУ); применение резиновых шаров и торпед; применение футерованных нефтепроводных труб; обработка выкидных линий гидрофильными смесями; путевой подогрев продукции скважин при помощи огневых и электрических печей и т. д.

Применение ППУ для пропарки выкидных линий не всегда дает положительные результаты. Кроме того, этот метод дорогостоящий и требует значительных трудовых затрат. В зимнее время

Путевой подогрев — подогрев продукции скважин в выкидных линиях или сборных коллекторах для скважин с дебитом от 25 до 40 т/сут пропарка требуется ежедневно, с дебитом до 70 т/сут — через 3—4 дня и с дебитом выше 70 т/сут — 1 раз в неделю. Предотвратить же закупорку скважин с дебитами ниже 20—25 т/сут при помощи пропарки выкидных линий с помощью ППУ не удается. Нагретая продукция скважины остывает при движении по нефтепроводу на расстоянии 150—200 м и после прекращения пропарки сразу происходит забивание линий.

Запуск резиновых шаров и торпед в выкидные линии также не дали положительных результатов: из-за небольших давлений на устье скважин и очень вязкой нефти они застывают в выкидной линии, не доходя до замернодожимной установки.

|

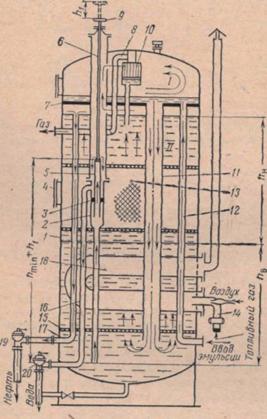

Рис. 19. Устьевой нагреватель УН-0,2:

1 — горелка; 2 — огнепреградительная кассета; 3 — шаровая труба; 4 — дымовая труба; 5 — сепаратор для газа с клапаном; 6- перфорированные трубы для ввода продукции скважины; 7- перфорированная труба для выхода подогретой продукции

Наиболее приемлемыми для борьбы с отложениями парафина и застыванием нефти в выкидных линиях оказались блочные автоматизированные печи УН-0,2 и электронагревательные установки ЭНУ-5000. Устьевые нагреватели УН-0,2 обеспечивают нормальную работу выкидных линий скважин с дебитом выше 30—40 т/сут, а электронагревательные установки — малодебитных фонтанных и глубиннонасосных скважин.

Устьевой нагреватель УН-0,2 работает по следующему принципу (рис. 19). Продукция скважины через две трубы 6, перфорированные внутри печи, поступает в печь. Здесь нефтегазовая смесь, поднимаясь вверх, омывает жаровую трубу 3, нагревается и через перфорированную трубу 7 выходит из печи. Отделившийся газ через сепаратор 5 и по выходе из печи через регулятор давления типа РД подается в горелку. Чтобы предотвратить заливание конденсатом линии питания горелки, газовая обвязка выполнена с уклоном в сторону горелки.

Для регулирования температуры в печи на ней установлен регулятор типа РТ.

Устьевые нагреватели помещают на расстоянии 10 м от скважины. Горелка полностью герметизирована, и подача воздуха в нее осуществляется через огнепреградительную кассету, для предотвращения попадания нефти в газовую линию к горелкам сепаратор 5 снабжен клапаном, перекрывающим газовую линию при переполнении аппарата нефтью.

Устьевые нагреватели типа УН-0,2 рассчитаны на рабочее давление 1 МПа (10 кгс/см2), имеют тепловую мощность 838 МДж (200 тыс. ккал/ч), что обеспечивает подогрев продукции скважины с дебитом до 100 т/сут на 60—70° С.

Электронагревательные установки ЭНУ-5000, состоящие из спиральных нагревательных элементов общей мощностью 5 кВт, обеспечивают нагрев до 60—70° С продукции скважин с дебитом до 30 т/сут.

Кроме методов непосредственного подогрева высокопарафинистых нефтей в выкидных линиях и сборных коллекторах успешна, применяется прокладка параллельно обогреваемым линиям пароспутников. Перечисленные методы обеспечивают надежную работу системы сбора на месторождениях высокопарафинистых нефтей.

Концевые сепарационные установки и установки горячей вакуумной сепарации.

Концевые сепарационные установки являются частью сооружений для сбора и транспорта нефти и газа и предназначаются для окончательной сепарации нефти перед поступлением ее в резервуары или перед сдачей в магистральный трубопровод по закрытой схеме. В том и другом случаях концевые сепараторы должны обеспечивать снижение количества свободного газа в нефти до минимального. Попадание свободного газа в резервуары приводит к повышенным потерям легких углеводородов в товарных парках, а при отсутствии газоуравнительных обвязок резервуаров и других мер по предотвращению потерь легких углеводородов — и к повышенной загазованности территории товарных парков и пожароопасности.

Установки горячей вакуумной сепарации имеют такое же назначение, что и концевые сепарационные установки, и располагаются после установок подготовки нефти для окончательного выделения из нее газа перед поступлением ее в товарные резервуары или магистральные трубопроводы.

Горячая сепарация нефти обычно проводится при температуре обезвоживания или обессоливания. В связи с тем, что с появлением высокоэффективных деэмульгаторов процессы обезвоживания и обессоливания осуществляются при температурах 40— 50° С и ниже, сепарация при такой температуре не всегда обеспечивает необходимую глубину отбора легких углеводородов из нефти. В таких случаях сепарацию проводят под вакуумом.

Установки концевой и горячей вакуумной сепарации состоят из одного или нескольких сепараторов, технологической трубопроводной обвязки, арматуры, приборов КИП и автоматики. Дегазированная нефть из сепараторов может поступать самотеком в резервуары товарного парка, а при закрытой системе сдачи подается насосами на замерную установку Рубин и затем в магистральный трубопровод. Газ из концевых сепараторов, работающих под давлением около 0,1 МПа (1,05—1,1 кгс/см2), компрессорами или воздуходувками подается в газовый коллектор для последующего транспорта на ГБЗ. При горячей вакуумной сепарации газ из сепаратора, работающего под вакуумом 0,07— 0,08 МПа (0,7—0,8 кгс/см2), также транспортируется в газовый коллектор при помощи винтовых компрессоров. Общий вид концевых сепарационных установок приведен на рис. 20.

Высота постамента зависит от высоты товарных резервуаров. При поступлении нефти в товарные резервуары самотеком высота постамента должна быть больше высоты резервуаров, обычно ее принимают от 6 до 15 м. В настоящее время институтом Гипровостокнефть разработаны блочные концевые сепарационные установки типа БКСУ производительностью 4000, 6300, 10 000 и 16 000 т/сут. Технологическая схема всех концевых сепарационных установок одинакова (за исключением размеров технологических аппаратов, которые зависят от производительности)

Высота постамента зависит от высоты товарных резервуаров. При поступлении нефти в товарные резервуары самотеком высота постамента должна быть больше высоты резервуаров, обычно ее принимают от 6 до 15 м. В настоящее время институтом Гипровостокнефть разработаны блочные концевые сепарационные установки типа БКСУ производительностью 4000, 6300, 10 000 и 16 000 т/сут. Технологическая схема всех концевых сепарационных установок одинакова (за исключением размеров технологических аппаратов, которые зависят от производительности)

Рис.20 Концевая сепарационная установка

Сепарация газа от нефти во всех установках осуществляется при давлении до 0,1 МПа (1,05 кгс/см2).

В сепараторе концевой сепарационной установки монтируются Регуляторы уровня, связанные с исполнительными механизмами, Расположенными на входе и выходе нефти. При возникновении аварийной ситуации установки на диспетчерский пункт подается соответствующий сигнал. Установки горячей вакуумной сепарации состоят из арматурного блока, блока насосов и блока сепаратора.

В арматурный блок входят задвижки, обратные клапаны и другие запорные устройства. Вакуумный сепаратор в разрезе представлен на рис. 21. Он представляет собой горизонтальную емкость, установленную на опорах. Внутри сепаратора непосредственно у входного патрубка 1 смонтированы наклонные желоба (дефлекторы) 2, на которых происходит отделение

1 2 3 4 5

основного количества газа. Нижний по ходу потока нефти дефлектор установлен таким образом, что часть его в процессе работы постоянно погружена в слой нефти для уменьшения ценообразования. Внутри сепаратора вмонтированы два сетчатых

основного количества газа. Нижний по ходу потока нефти дефлектор установлен таким образом, что часть его в процессе работы постоянно погружена в слой нефти для уменьшения ценообразования. Внутри сепаратора вмонтированы два сетчатых

отбойника для улавливания капельной

Рис.21. Вакуумный сепаратор жидкости из газа. Первый отбойник 3 прямоугольного сечения размером 900 х 1400 мм установлен вертикально. Второй отбойник 5 квадратного сечения размером1200 х 1200 мм расположен горизонтально перед штуцером 4 выхода газа из сепаратора.

Газонефтяная смесь поступает через патрубок 1 на дефлекторы, далее нефть движется по аппарату, занимая примерно половину емкости. При движении в аппарате нефти из нее также выделяется газ, не успевший выделиться на дефлекторах. Установленные внутри сепаратора сетчатые отбойники весьма эффективно улавливают капельки нефти из газа. Очищенный от капельной нефти газ через штуцер 4 поступает на прием вакуум-компрессоров, а нефть через штуцер 6 — в блок насосов. Для нормальной работы блока насосов необходим подпор, поэтому блок сепаратора устанавливается на постаменте высотой не менее 6—7 м.

Схемой КИП и автоматики на установке предусмотрены:

- контроль давления газа в выходном трубопроводе мановакуумметром,

- автоматическое закрывание электроприводной задвижки на входном трубопроводе при подъеме уровня нефти в сепараторе выше допустимого,

- сигнализация о закрытом и открытом положениях задвижки, сигнализация об отсутствии вакуума

Блочное оборудование установок подготовки нефти.

За последнее время на нефтяных месторождениях находит все большее применение блочное оборудование, в котором процесс нагрева нефтяной эмульсии и последующего ее отстоя совмещается в одном аппарате. Эти аппараты получили название подогревателей-деэмульсаторов. Нефтяная эмульсия поступает в них из сепараторов-делителей потока или сепараторов первой ступени. В результате падения давления в коммуникациях от сепараторов до подогревателей -деэмульсаторов, а также нагрева нефтяной эмульсии из последней выделяется некоторое количество газа. Выделение газа в отстойной секции этих аппаратов мешает процессу отделения воды, поэтому во всех совмещенных аппаратах предусматривается отбор газа до поступления нефтяной эмульсии в отстойную часть аппарата, т. е. подогреватели-деэмульсаторы выполняют также функции сепараторов. Отделившийся в подогревателях-деэмульсаторах газ сжигается в своем аппарате (с целью подогрева нефтяной эмульсии) или подается в систему сбора.

Подогреватели-деэмульсаторы выпускаются вертикальные и горизонтальные. Вертикальные имеют меньшую производительность и тепловую мощность, предназначаются в основном для обезвоживания нестойких нефтяных эмульсий. Горизонтальные подогреватели-деэмульсаторы рассчитаны на большую производительность, предназначаются для обезвоживания нефтяных эмульсий повышенной стойкости.

Подогреватели-деэмульсаторы СП-100 и СП-1000 широко применяются для обезвоживания нефти на небольших месторождениях.

В зависимости от количества нефти, поступающей на обезвоживание, предусматривают от одного до десяти подогревателей-деэмульсаторов.

Подогрев нефтяной эмульсии в этих аппаратах осуществляется за счет передачи тепла от жаровой трубы, в которой сжигают газ. По принципу работы подогреватели-деэмульсаторы СП-100 и СП-1000 различаются незначительно. Рассмотрим более подробно конструкцию СП-1000.

Подогреватель-деэмульсатор СП-1000 (рис.22) представляет собой вертикальный цилиндрический сосуд 1, внутренняя полость которого разделена глухой перегородкой 7 на два отсека / и //. В отсеке / отделяется основное количество газа, поступающего вместе с эмульсией в аппарат, а в отсеке II подогревается нефтяная эмульсия, разделяется на нефть и воду, которые раздельно удаляются из аппарата. Отделившийся в результате нагрева нефтяной эмульсии во II отсеке газ поступает в отсек I и вместе с основным количеством газа выводится из аппарата.

Подогреватель-деэмульсатор работает следующим образом. Нефтяная эмульсия вместе с некоторым количеством свободного газа по вертикальной трубе 12, установленной внутри аппарата, поступает в верхний отсек /, где разливается по глухой перегородке 7. В результате образования тонкой пленки эмульсии на этой перегородке улучшаются условия для отделения основного количества газа, после чего эмульсия по вертикальной сливной трубе 11 перетекает под распределительную решетку 15. Здесь нефтяная эмульсия меняет направление движения и поднимается вверх, проникая через перфорацию решетки 15 и образуя восходящие струйки, которые проходят через слой горячей пластовой воды, нагреваемой за счет сжигания газа в жаровых трубах 18. Уровень горячей воды в аппарате поддерживается выше жаровых труб. Струйки восходящей эмульсии обычно быстро распадаются на капли, размеры которых близки к размерам отверстий распределительной решетки.

После прохождения слоя горячей воды капли эмульсии попадают в промежуточный слой 13, образованный каплями воды на границе раздела вода—нефть. При прохождении эмульсии черезслой горячей воды глобулы воды, оказавшиеся на поверхности капель эмульсии, переходят в воду. Но особенно сильное влияние на процесс разрушения эмульсии оказывает, по всей вероятности, прохождение ее через промежуточный слой. В некоторых случаях - при разрушении стойких эмульсий — создают искусственный фильтрующий слой, заполняя зону промежуточного слоя коалесцирующей набивкой. В качестве коалесцирующих набивок применяют соломку из древесины лиственных пород, предварительно пропитанную водой. Образование гидрофильного слоя в пористой среде коалесцирующего фильтра способствует разрушению нефтяной эмульсии и переходу глобул воды в водную фазу. Нефть, освободившаяся от глобул воды, накапливается в верхней части отсека // и, достигнув уровня выкидной трубы 17, сливается в нее.

По мере накопления нефти в трубе 17 столб нефти давит на мембрану разгрузочного клапана 19. По достижении определенного уровня нефти клапан автоматически

Рис. 22. Принципиальная схема вертикального подогревателя-деэмульсатора типа СП-1000:

1 — корпус аппарата; 2 — неподвижная труба; з — сальник; 4 — люк; 5 — переливная труба; 6 — тяга; 7 — глухая перегородка; * — газовая труба; 9 — штурвал для регулирования уровня воды; 10 — каплеот-бойник; 11 — сливная труба; 12 — труба для ввода эмульсии; 13 — промежуточный слой; 14 — газовая горелка; 15 — распределительная решетка; 16 — труба для сброса воды; 17 — труба для сброса нефти; 18 — жаровая труба; 19 — разгрузочный клапан для сброса нефти; 20 — разгрузочный клапан для сброса воды

открывается, и определенная порция нефти сливается из трубы 17. Разгрузочный клапан отрегулирован таким образом, что он закрывается в момент, когда часть нефти еще останется в трубе 17 и служит гидрозатвором, предотвращающим прорыв газа. После разгрузочного клапана обезвоженная нефть направляется в концевой сепаратор и далее в резервуар подготовленной нефти. Отделившаяся в нижнем отсеке II пластовая вода непрерывно выводится из аппарата при помощи переливной трубы, что позволяет поддерживать уровень воды в аппарате выше жаровой трубы. Переливная труба состоит из неподвижной трубы 2 и подвижной трубы 5, отделенной от трубы 2 сальником 3. Подвижная труба 5 в верхней части открыта. Излишек воды по трубе 2 поступает в подвижную трубу 5, через верхний срез ее перетекает в трубу 16 и через разгрузочный клапан 21 направляется на установку по очистке сточных вод.

Для предотвращения спуска воды из аппарата верхняя часть неподвижной трубы сообщается как с верхним отсеком /, так и с газовой полостью отсека II. При таком сообщении газы горячей сепарации из отсека ТУ поступают в верхний отсек /, где смешиваются с более холодными газами. В результате этого происходит конденсация тяжелых углеводородов и их возвращение в нефть по сливной трубе 11. Отделившийся в отсеке / газ проходит через каплеотбойник (кассету) 10 и по трубе 8 выводится из аппарата. Он подается далее в горелку 14 или отводится в систему сбора газа.

Наиболее ответственной частью аппарата является жаровая труба 18. Непосредственный нагрев нефтяной эмульсии от труб огневых подогревателей может привести к местным прогарам труб, вызвать загорание и пожар. Поэтому в рабочем положении топочная часть в подогревателях-деэмульсаторах остается полностью погруженной в воду, обычно повышенной жесткости и солености. Основным недостатком такого подогрева является возможность коррозии и отложения накипи на наружных стенках жаровой трубы, что требует их регулярного профилактического осмотра, своевременного ремонта и в некоторых случаях полной замены.

Признаком неисправности жаровой трубы в работающем подогревателе-деэмульсаторе может быть появление в дымовой трубе вместе с продуктами сгорания водяного пара. Столб водяного пара над дымовой трубой свидетельствует о появлении трещины или прогара жаровой трубы. В этом случае установка должна быть остановлена, и жаровая труба отремонтирована или заменена.

В случае пропуска нефти в сварных соединениях аппарата или во фланцевых соединениях подводящих и отводящих трубопроводов возможны разливы нефти и ее загорание. Чтобы не допустить пожара на площадках подогревателей-деэмульсаторов, горелки к аппаратам рекомендуется выполнять закрытого типа с подачей воздуха через огневые предохранители. Горелки такой конструкции обеспечивают пожарную безопасность при работе подогревателей-деэмульсаторов. Для поддержания оптимального режима работы подогреватели-деэмульсаторы оснащаются системой автоматического регулирования процесса горения (регуляторы давления и температуры, запорный отсекающий клапан) и для визуального контроля за уровнем раздела фаз — водомерными стеклами.

|

|

|

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Своеобразие русской архитектуры: Основной материал – дерево – быстрота постройки, но недолговечность и необходимость деления...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!