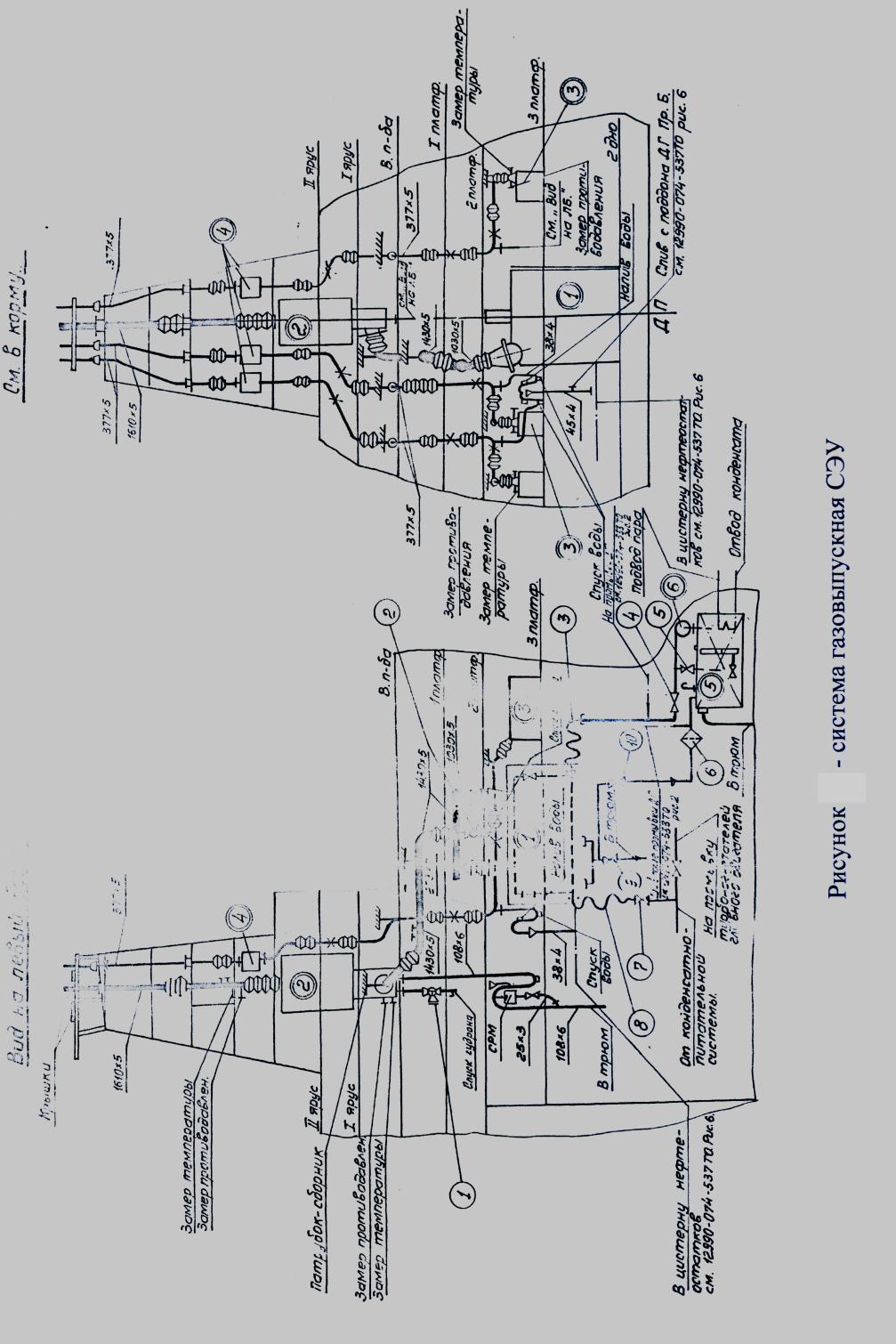

Система газовыхлопа обеспечивает:

- отвод выхлопных газов от главного двигателя через утилизационный котел, вспомогательных дизель-генераторов, аварийного дизель-генератора и дизеля мотопомпы, через глушители в атмосферу.

Утилизационный котел и все глушители оборудованы искроулавливателями.

Выхлопные трубы изолированы и обшиты металлическим кожухом.

В системе газовыхлопа предусмотрен постоянный дренаж гудрона и аварийный слив воды от утилизационного котла.

Прочее оборудование

РЕФРИЖЕРАТОРНОЕ ОБОРУДОВАНИЕ.

Холодильная установка провизионных кладовых, предназначенная для сохранения судового запаса продовольствия, укомплектована тремя компрессорно-конденсаторными агрегатами, работающими на фреоне 22. Холодильные агрегаты и щит с управляющей арматурой установки расположены в машинном отделении.

Основные технические данные:

- холодильный агент хладон-22 по ГОСТ 8052-88;

- холодопроизводительность агрегата 21АК 7-2-3-ОМ4 7000 ст.ккал/ч (ТУ 26-03-494-90);

- общая холодопроизводительность установки, включая резервный агрегат составляет 21000 ст.ккал/ч.;

- смазочное масло ХФ22С-16 по ГОСТ 5546-86;

- осушающее хладон вещество - силикагель марки КСМГ по ГОСТ 3956-76;

- расход забортной воды - 7 м3 /ч (3,5 м3 /ч на агрегат);

- необходимая зарядка: хладоном - 100 кг, маслом - 10 кг;

- расчетная температура кипения хладона в воздухоохладителях низкотемпературных кладовых - 22°С.

Таблица 9 Температуры в провизионных кладовых.

| №п/п

| Параметр

| Значение

|

| 1.

| кладовая мяса

| 261°К(-12°С)

|

| 2.

| кладовая рыбы

| 263°К(-10°С)

|

| 3.

| кладовая жиров

| 267°К (-6°С)

|

| 4.

| кладовая фруктов

| 275°К (+2°С)

|

| 5.

| кладовая овощей

| 275°К (+2°С)

|

| 6.

| кладовая сухой провизии

| 283°К(+10°С)

|

ПАЛУБНЫЕ МЕХАНИЗМЫ И УСТРОЙСТВА.

Якорное и швартовное оборудование.

Судно снабжено двумя становыми и одним запасным якорями Холла массой 11000 кг каждый.

Становые якоря убираются в клюзы с наделкой и палубными крышками. Запасной якорь закреплен непосредственно у борта в носовой части верхней палубы.

Якорные цепи для становых якорей особой прочности, калибром 81 мм, длиной 350 м и 325 м хранятся в цепных ящиках, обеспечивающих самоукладку цепей.

Проводка якорных цепей из клюзов на якорно-швартовные лебедки осуществляется через палубные роульсы.

Шлюпочные устройства и спасательные средства.

На судне установлены:

- 2 моторные спасательные танкерные шлюпки 00305 вместимостью 42 человека каждая, с корпусом из легкого сплава;

- 1 рабочий катер 338М с корпусом из стеклопластика;

- 1 плот для забортных работ.

Спуск и подъем спасательных шлюпок производится шлюпбалками Ш64Ш8 с помощью электрических шлюпочных лебедок ЛШВП с тяговым усилием 10,0 тс.

Спуск и подъем рабочего, катера и плота для забортных работ производится с помощью грузового электрического крана.

Расположение постов управления шлюпочными лебедками обеспечивает визуальное наблюдение за шлюпками в течение всего периода их спуска на воду.

Шлюпочные лебедки снабжены приводами дистанционной отдачи тормозов лебедок из спасательных шлюпок.

На судне предусмотрена система орошения спасательных шлюпок и подходов к ним для предохранения людей от воздействия высоких температур.

На судне установлены спасательные плоты типа ПСН-10МК вместимостью 10 человек каждый в количестве 5 штук.

По - походному плоты хранятся в контейнерах и закреплены найтовами с гидростатическими разобщающими устройствами, обеспечивающими самовсплытие плотов.

Грузовые машины и механизмы.

На судне предусмотрены - грузовое устройство, для проведения шланговых операций, и вспомогательное грузовое устройство.

Грузовое устройство для проведения шланговых операций состоит из двух побортно расположенных стрел с топенант - оттяжками.

Стрела имеет следующие основные характеристики:

Таблица 11 Характеристики грузовой стрелы.

| №п/п

| Параметр

| Значение

|

| 1.

| Н номинальная грузоподъемность

| 15 т

|

| 2.

| вылет за борт у дальнего от шпора

стрелы патрубка грузового коллектора

| 0,6 м

|

| 3.

| максимальный вылет за борт с грузом

| 13,5 м

|

| 4.

| скорость подъема-спуска груза

| 0,39 м/с

|

| 5.

| скорость посадочная

| 0,09 м/с

|

Обслуживание каждой грузовой стрелы производятся четырьмя грузовыми

лебедками типа ЛЭ95 (2 топенантные и 2 шкентельные). Тяговое усилие лебедки - 3,6 тс. Скорость выбирания - травления каната на барабане - 1,19 м/с.

Лебедки и посты управления ими установлены на крыше рубки, на высоте

3,5 м от танковой палубы.

Вспомогательное грузовое устройство для погрузки провизии, ЗИПа, спуска рабочего катера и плота, обслуживания люка МКО состоит из двух грузовых электрических кранов КЭ32-2, установленных побортно на палубе рубки II яруса.

Таблица 12 Характеристики грузового крана.

| №п/п

| Параметр

| Значение

|

| 1.

| грузоподъемность

| 3,2 т

|

| 2.

| скорость подъема груза

| 1,08 м/с

|

| 3.

| высота подъема груза

| 20 м

|

| 4.

| вылет за борт

| 7 м

|

Для обеспечения выема отдельных грузов из грузового и носового насосных отделений и подъема грузов с ВП на палубу бака установлены кран-балки г/п 500 кг каждая с вылетом ок. 1,6 м. Подъем грузов производится при помощи ручных лебедок.

Для перемещения экипажа между машинным отделением и палубой рубки 4 яруса на судне установлен пассажирский лифт г/п 250 кг на 9 остановок, из которых: 4 - в машинном отделении и 5 - в жилой рубке. Для подачи провизии из кладовых на камбуз установлен лифт ЛКС-100 г/л 100 кг на 2 остановки.

Прием лоцмана осуществляется с помощью забортного трапа в сочетании со шторм-трапами 5,7 и 9 м.

3ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ ЭЛЕМЕНТА СЭУ

3. 1 Техническое описание элемента СЭУ

В качестве элемента СЭУ был выбран ГТН. На судне установлена осевой турбокомпрессор TCA88-20 производства фирмы MANB&W

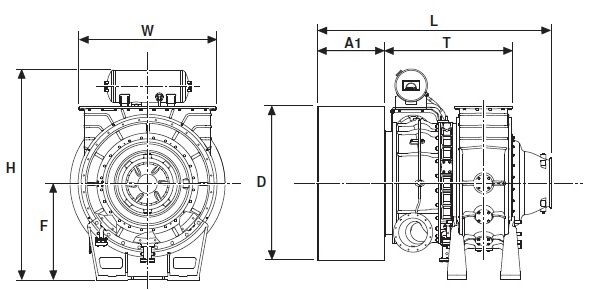

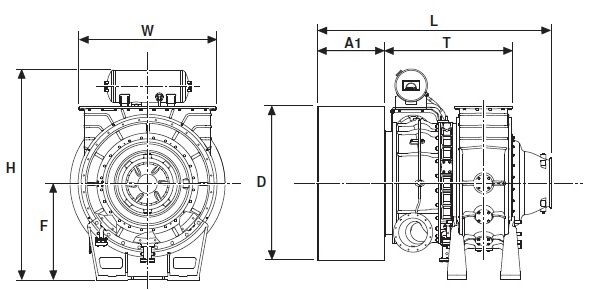

Габариты  Рисунок Габариты ТК TCA 88 для 2-тактных ДВС. L(с потребительным патрубком воздуховода) -4218мм B 2012 мм H 2927 мм D 2270 мм Рисунок Габариты ТК TCA 88 для 2-тактных ДВС. L(с потребительным патрубком воздуховода) -4218мм B 2012 мм H 2927 мм D 2270 мм

| | |

|

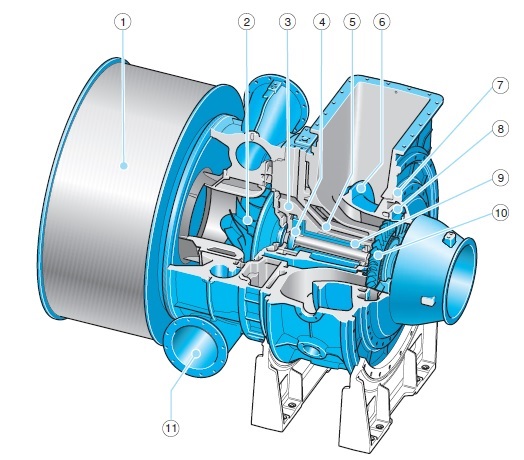

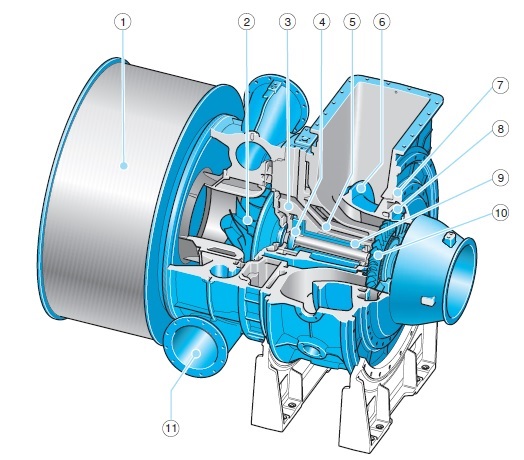

Рисунок Конструкция ТК TCA 88 1. Шумоглушитель; 2. Рабочее колесо компрессора; 3. Корпус подшипника; 4. Упорный подшипник; 5. Комплексная система уплотнения воздуха; 6. Вытяжной диффузор; 7. Взрывостойкий корпус; 8. Сопловое кольцо; 9. Подшипник скольжения; 10. Лопатки турбины; 11. Корпус компрессора Рисунок Конструкция ТК TCA 88 1. Шумоглушитель; 2. Рабочее колесо компрессора; 3. Корпус подшипника; 4. Упорный подшипник; 5. Комплексная система уплотнения воздуха; 6. Вытяжной диффузор; 7. Взрывостойкий корпус; 8. Сопловое кольцо; 9. Подшипник скольжения; 10. Лопатки турбины; 11. Корпус компрессора

|

|

|

|

3.2 Проверочный расчет элемента СЭУ

Предварительный расчет турбонаддувочного агрегата

1.Давление наддува Pk= 0,321 МПа =321000 Па;

2. Мощность дизеля Ne= 13200 кВт =13200000 Вт;

3. Температура газов перед турбиной Тг= 748К;

4. Тип турбокомпрессора – ТК с лопаточным диффузором

5. Удельный расход топлива be(для четырехтактных ДВС be = 0,174 кг/(КВт*ч);

6. Коэффициент избытка воздуха, α (можно принять α =2,0);

7. Коэффициент продувки, ϕa(можнопринятьϕa=1,15….1,30)

ϕa = 1,20

8. Теоретическое количество воздуха, необходимое для полного сгорания 1кг топлива (с ориентацией на дизельное топливо принимаем Lo=14,35 кг/кг;

9. Расход воздуха, необходимый для наддува:

G = 1/3600 *be*Ne* α*Lo*ϕа= 1/3600 *0,174*13200*2,0 *14,35*1,20 =21,97 кг/с

10. Потери давления на входе в компрессор определяются конструкцией входного патрубка и типом воздушного фильтра. В предварительном расчете следует принять потери давления на входе в пределах Pвх= 1000….5000 Па.

Pвх= 2000 Па;

11. Потери давления на выходе из компрессора определяются, в основном, сопротивлением воздухоохладителя,Pвых= 3000….6000 Па.

Pвых= 4000 Па;

12. Давление воздуха перед рабочим колесом компрессора:

Pо=Ра -Pвх,

где Ра – барометрическое давление (Ра =0,1013 МПа =101300Па);

Pо=101300 -2000 = 99300Па

13. Давление воздуха за спиральной камерой:

P5 = Pk + Pвых = 321000 +4000 =325000Па

14. Степень повышения давления в компрессоре

πк = P5/Pо= 325000/99300 = 3,27

15. Температура атмосферного воздуха, принять Та= 288, К;

16. Удельная газовая постоянная воздуха, R = 287,3 Дж/(кг*К);

17. Показатель адиабаты воздуха, к =1,4;

18. Изоэнтропийная работа сжатия в компрессоре:

Hка = к/(к-1)*R* Та* (πкк-1/к- 1)

Hка=1,4/(1,4-1)*287,3*288*(3,271,4-1/1,4-1)= 116770,24 Дж/кг

19. КПД компрессора, принять в пределах ηк= 0,75…0,82,

ηк= 0,8

20. Действительная работа сжатия в компрессоре

Hк =Hка/ ηк =116770,24/0,8 = 145962,81 Дж/кг

21. Расход газа в турбине:

Gг=G* (1+ 1/α*ϕа*Lo) =21,97* ((1+ 1/(2,0*1,2*14,35)) =22,61 кг/с;

22. КПД турбины, принять в пределах ηт= 0,76….0,84,

ηт =0,8;

23. Механический КПД турбокомпрессора, принять в пределах ηм= 0,96….0,98,

ηм =0,96 0,99^4=0,96;

24. Изоэнтропийная работа расширения газа в турбине:

Hта =G*Hк/ Gг * ηт *ηм=21,97*116770,28/22,61*0,8 *0,96= 184693 Дж/кг

25. Степень понижения адиабаты давления в турбине:

πт= 1/ [ 1- Hта/ ((х/(х-1)* Rг*Тг)]х/х-1,

где х–показатель адиабаты газа, принять х=1,33

Rг–удельная газовая постоянная, принять Rг =288,4 ДЖ/кг*К

πт = 1/ [ 1- 184693 / ((1,33/(1,33-1)* 288,4*748)]1,33/1,33-1 =2,61

26. Потеря давления в патрубке за турбиной принять Pвых =1000….2000 Па,

Pвых =1500Па;

27. Давление газа за турбиной:

P4=Ра +Pвых=101300 + 1500 =102800Па;

28. Давление газа перед турбиной:

P3=Р4* πт=102800 *2,61 =269140,6 Па;

29. Мощность компрессора

Nк = G*Hк=21,97*116770,28 = 3207199,9 Вт;

30. Мощность турбины

Nт = Gг*Hта * ηт =22,61 * 184693 *0,8 = 3340833,2 Вт;

Вывод: в предварительном расчете турбонаддувочного агрегата были определены исходные данные для газодинамического расчета компрессора и турбины. Проверкой правильности, выполненного расчета, является выполнение условия:

Nк/Nт =ηм(п. 23)

3207199,9 / 3340833,2=0,96

Так как условие выполняется, следовательно расчет выполнен верно.

Расчет центробежного компрессора

1. Температура воздуха после глушителя принимаем То=Та =288, К;

2.Коэффициент напора,  . Его можно принять по прототипу или выбрать из таблицы № 2.

. Его можно принять по прототипу или выбрать из таблицы № 2.

выбираем из таблицы № 2,

выбираем из таблицы № 2,  =1,4 (для ТК с лопаточным диффузором Н‾ в пределах 1,35…….1,4 дляD2= 230….380 мм и ηк =0,79 (пределы для ηк=0,77…...0,83).

=1,4 (для ТК с лопаточным диффузором Н‾ в пределах 1,35…….1,4 дляD2= 230….380 мм и ηк =0,79 (пределы для ηк=0,77…...0,83).

3. Окружная скорость на наружном диаметре колеса:

U2=√2 *Hак/  =√(2 * 1167710,28)/1,4 = 408,43м/с;

=√(2 * 1167710,28)/1,4 = 408,43м/с;

4. Коэффициент расхода на входе в рабочее колесо, принимаем  =0,25….0,35,

=0,25….0,35,

=0,3

=0,3

5. Меридиональная скорость на входе в рабочее колесо:

C1=  *U2=0,3 * 408,43 = 122,53м/с;

*U2=0,3 * 408,43 = 122,53м/с;

6. Температура воздуха перед колесом:

Т1= То –((C12/2*(к/к-1)*R)) =288–((122,532/2*(1,4/1,4-1)*287,3)) =280,53 К;

7. Показатель политропного процесса во входном устройстве, принять n =1,35…1,39,

n =1,37;

8. Давление воздуха перед рабочим колесом:

P1 =Pо*(Т1/То)n/n-1= 99300* (280,53/288)1,37/1,37-1=90098,386Па;

9. Плотность воздуха на входе в колесо:

ρ1 = P1 / R *Т1= 90098,386/287,3 *280,53 =1,1179 кг/м3;

10. Площадь проходного сечения на входе в рабочее колесо:

F1=G/ (ρ1*C1) = 27,97/ (1,1179* 122,528) = 0,1604 м2;

11. Относительный внутренний входной диаметр, принять в пределах  = 0,15…0,25,

= 0,15…0,25,

=0,2м;

=0,2м;

12. Относительный внешний диаметр, принять в пределах  =0,45….0,65

=0,45….0,65

=0,55м;

=0,55м;

13. Наружный диаметр рабочего колеса:

D2 = √ 4 * F1/π ( 2 -

2 -  2)= √ 4 * 0,1604/((3,14* (0,552- 0,22)) =0,882м

2)= √ 4 * 0,1604/((3,14* (0,552- 0,22)) =0,882м

D2,  , ηкпопадают в указанные в таблице 2 пределы.

, ηкпопадают в указанные в таблице 2 пределы.

14. Внутренний входной диаметр:

Dо =  *D2 = 0,2 * 0,882 =0,176 м;

*D2 = 0,2 * 0,882 =0,176 м;

15. Внешний входной диаметр:

Dн =  *D2= 0,55 *0,882= 0,485 м;

*D2= 0,55 *0,882= 0,485 м;

16. Средний диаметр на входе в колесо:

D1=√(Dн2+Dо2)/2 =√(0,1762+ 0,4852)/2 = 0,365 м;

17. Окружная скорость на среднем входном диаметре:

U1 = U2* (D1/ D2) = 408,43*(0,365 / 0,882) = 169,01 м2/сек;

18. Частота вращения ротора компрессора:

n = (60*U2)/ (π* D2) =(60* 408,43)/ (3,14* 0,882) =8845,3 об/мин;

19. Число лопаток колеса, принимаем z =12…..23,

z =14;

20. Коэффициент уменьшения напора:

μ = 1/ [1+(2*π)/ (3* zк) * 1/((1- (D1/ D2)2)

μ =1/((1+(2*3,14)/ (3* 14) * 1/((1- (0,365/0,0,882)2)= 0,847

21. Коэффициент потерь трения диска, принимаем а=0,04…0,08,

а=0,06;

22. КПД компрессора:

ηк=Н‾к/ 2*μ + а = 1,4 /2*0,847155461 +0,06 =0,798

23. Толщина лопасти на входе в колесо принимаем: δ1=2….5 мм

δ1=3мм =0,003м;

24. Угол потока на входе в колесо на среднем диаметре:

β1 = arctg(С1\ U1) = arctg(70,5 /235) =36град.

25. Угол атаки на входе в колесо, выбираемi = 2….5о при  =0,25….0,30 и

=0,25….0,30 и

i = 4….10о при  =0,30….0,35

=0,30….0,35

i =4о

26. Угол установки лопасти для среднего диаметра входного сечения

β1л = β1 +i = 36+4 = 40 град.

27. Угол установки лопасти для наружного диаметра входного сечения:

βнл= arctg ((D1+2С) /(Dн+2С) *tg β1л))

где С – среднее смещение центров фрезерования образующих лопаток от оси колеса С = 1

βнл = arctg ((0,365+2*1) /(0,485+2*1) *tg40)) =38,53 град.

28. Угол установки лопасти на диаметре Dо:

βол=arctg ((D1+2С) /(Dо+2С) *tg β1л));

βол=arctg ((0,365+2*1) /(0,176+2*1) *tg40)) = 42,27град.

29. Коэффициент стеснения на входе в колесо:

τ1 = 1–((δ1*zк) / (π*D1*sin β1л))

τ1 = 1–((0,003*14) / (3,14*0,365 * sin40)) =0,94

30. Скорость потока на входе в колесо с учетом стеснения:

C1/=C1/τ=122,53 /0,94 = 129,947 м/с;

31. Коэффициент расхода на входе в колесо, принимаем m

1= 0,9…..1,0

m1= 0,95;

32. Площадь проходного сечения по горловинам входа в рабочее колесо:

f1=(G*sinβ1)/(m1*ρ1*C1)f1

f1=(21,97*sin35,940103)/(0,95*1,1178*122,53) =0,099м2

33. Диаметр горловины на входе:

α1=(π*D1*sin β1)/(m1 *zк)

α1=(3,14*0,365*sin36)/(0,95*14) =0,05м

34. Угол потока на диаметре Dн с учетом стеснения:

βн=arctg ((C1/ * D1) /(U1 *Dн))

βн=arctg((129,94 *0,365) / (169,01 *0,4852)) = 30,05град.

35. Относительная скорость на диаметре Dн:

ωн= C1//sin βн =129,947/ sin30,05 = 259,63 м/с

36. Приведенная скорость на диаметре Dн:

λω=ωн/ (18,3 * √То) =259,63/(18,3 * √288) =0,836м/с

37. Температура воздуха на выходе из колеса:

Т2= Т1+ (μ +а/2 –μ2/2)*((U22/ (к/к-1)*R))

Т2=280,53+(0,8471+0,06/2–0,84712/2)*((408,43 2/(1,4/1,4-1)*287,3))=366,52 К;

38. КПД колеса компрессора, принимаем η2= 0,88…0,93

η2= 0,89

39. Показатель степени политропного процесса в колесе:

n1/n-1 =(к/к-1) *η2=(1,4/1,4-1) *0,89 =3.115

40.Давление на выходе из колеса:

P2= P1* (Т2/Т1)n1/n-1 = 90098,386*(366,52/280,53)3.115 =207207,57Па

41. Плотность воздуха на выходе из колеса:

ρ2 = P2/(R*Т2) = 207207,57/(287,3* 314) =1,96 кг/м3

42. Окружная составляющая скорости на выходе из рабочего колеса:

C2u= μ *U2=0,847* 408,13 =346 м/с

43. Радиальная составляющая скорости на выходе из рабочего колеса:

C2r= (0,9….1,1)*C1=1,0* 122,53 = 122,53 м/с

44. Абсолютная скорость на выходе из рабочего колеса:

C2 = √ C2r2 + C2u2= √ 122,532 +3462 = 367,058 м/с

45. Температура воздуха на выходе из колеса по параметрам торможения:

Т2*=Т2+((C22/(2*к/к-1*R))

Т2*= 314 +((366,522/(2*1,4/1,4-1*287,3))= 433,514 К

46. Энергия, подведенная к потоку в рабочее колесо:

L = к/к-1 * R (Т2* - То) = 1,4/1,4-1 * 287,3* (433,514- 288) =146322,368 Дж/кг

47. Угол потока на выходе из рабочего колеса в абсолютном движении:

a2 = arctg(C2r / C2u) = arctg(122,53/346) = 19,5град.

48. Ширина рабочего колеса на выходе:

b2 = G / π*D2 * ρ2*C2r

b2=21,97 /3,14*0,882*1,967*122,53 =0,032м

49. Диаметр выходного сечения безлопаточного диффузора:

D3= (1,1….1,2)*D2= 1,15 *0,3=882 =1,0146м;

50. Скорость воздуха на выходе из безлопаточного диффузора:

C3 = C2 *(D2/ D3)=367,058 *(0,88/ 1,0146)= 319,18 м/с

51. Температура воздуха на выходе из безлопаточного диффузора:

Т3=Т2+((C22 -C32)/(2*к/к-1*R))

Т3 = 366,52+((367,058 2 -319,182)/ (2*(1,4/1,4-1)* 287,3)) =382,856К

52. КПД безлопаточного диффузора, принимаем η3= 0,6……0,8

η3= 0,7

53. Показатель степени политропного процесса в безлопаточном диффузоре:

n/n -1 =к/к-1 * η3= 1,4/1,4-1 * 0,7 =2,45

54. Давление воздуха за безлопаточным диффузором:

P3 = P2 *(Т3/Т2)n/ n -1 = 366,52 *(382,856 / 314)2,45 = 230571,48Па

55. Плотность воздуха за безлопаточным диффузором

ρ3 =P3/(R*Т3) = 230571,48/(287,3 * 382,856) = 2,096 кг/м3

56. Расходный коэффициент в безлопаточном диффузоре, принимаем m3=0,9…1,1

m3=1,0

57. Площадь диффузора на выходе:

fd=G/(m3* C3*ρ3) =21,97/(1,0* 319,18*2,096) = 0,0328м2

58. Ширина безлопаточного диффузора на выходе, принимаем

b3=(0,9……1,1)* b2 =1,0*0,032 = 0,032м

59. Угол потока на выходе из безлопаточного диффузора:

a3= arcsin ((m3*fd/π*D3* b3))

a3= arcsin ((1,0*0,0328/3,14*1,01746* 0,032))= 18,26 град.

60. Число лопаток лопаточного диффузора, принимаем zd= 13,17,19,23,29,.. (ряд простых чисел)

zd= 17;

61. Диаметр горла на входе в лопаточный диффузор:

α3= fd/b3 *zd=0,00567/ 0,016*17= 0,0587 м

62. Входной угол лопаточного диффузора:

a3л =a3+ (2….5)о=18,26+ 3 = 21,26град.;

63. Угол лопатки диффузора на выходе:

a4л =a3л+(10….18)о=21,26 +14 =35,26град.;

64. КПД лопаточного диффузора, принимаем:η4= 0,7……0,85

η4= 0,8

65. Показатели степени уравнений политропного процесса в лопаточном диффузоре:

n/n -1 = к/к-1 * η4= 1,4/1,4-1 * 0,8 = 2,8

1/n -1 =(n/n -1) -1 = 2,8-1 =1,8

66. Ширина лопатки диффузора на выходе, принимаем b4 ≥b3, но при этом угол раскрытия диффузора в меридиональной плоскости должен быть меньше 4….6о;

b4 =b3 = 0,0165м

67. Степень геометрической диффузности лопаточного диффузора, принимаем  = 1.7…2.5;

= 1.7…2.5;

= 2,0

= 2,0

68. Угол потока на выходе из лопаточного диффузора:

a4 =a4л - (1….3)о= 35,26 -2 = 33,26град

69. Диаметр выходного сечения лопаточного диффузора:

D4 =  * ((D3*b3*sina3) / (b4*sina4* кτ))

* ((D3*b3*sina3) / (b4*sina4* кτ))

где кτ=0,95…..1,0; кτпринимаем=0,98

D4=2,0*((0,882* 0,032*sin18,26) / (0,032 *sin33,26* 0,98)) =2,358 м

70. Площадь лопаточного диффузора на выходе:

f4 = π* D4* b4*sina4 *кτ= 3,14* 2,358* 0,0165*sin 33,26 *0,98=0,0656м2

71. Скорость потока на выходе из лопаточного диффузора и температура воздуха за ним определяется из совместного решения двух уравнений:

C4=C3*(1/  )*(Т3/ Т4)1/ n -1

)*(Т3/ Т4)1/ n -1

Т4=Т3+ ((C32 -C42)/ (2*к/к-1*R))

Для решения системы уравнений с двумя неизвестными методом подбора принимаем

C4=85,3м/с;

Т4=Т3+ ((C32 -C42)/ (2*к/к-1*R))

Т4=319,4+ (382,8572– 129,532)/ (2*1,4/1,4-1*287,3)) =429,92К

C4=C3*(1/ f-)*(Т3/ Т4)1/ n -1=319,18*(1/2,0)* (382,857/429,92)1,8= 85 м/с

72. Давление воздуха за лопаточным диффузором:

P4=P3*(Т4/ Т3)n/n -1=134867* (429,92/ 382,857)2,8= 319001,39 Па

73. Плотность воздуха за лопаточным диффузором:

ρ4=P4/ R * Т4=319001,39/287,3 * 429,92 = 2,58 кг/м3

74. Радиус дуги средней линии лопатки:

R= (D42- D32)/ ((4*(D4* cosa4л- D3* cosа3л)

R= (0,2,352-0,8822)/ ((4*(0,4* cos35,26- 0,345*cos21,26)= 1,15 м

75. Радиус окружности центров

Rц= √ R2 +R32 –(2*R*R3*cosa3л)

где R3 = D3/2 = 0,882/2 =0,441м

Rц= √ 2,9 2+(0,441/2) 2 – (2*(0,441/2) *2,9* cos22,)=0,7 м

76. Расходный коэффициент в лопаточном диффузоре, принимаем m4= 1,0….1,05

m4= 1,02

77. Площадь выходного сечения лопаточного диффузора по горловинам:

f4d=G/(m4*кτ*C4*ρ4)

f4d=21,97/ 1,02*0,98*129,53 * 2,58 = 0,065м2

78. Диаметр горловины на выходе из лопаточного диффузора:

α4=f4d/b4*zd= 0,065 /0,0165 *17 = 0,234 м

79. Средний угол раскрытия эквивалентного диффузора:

δ=arctcg ((√ b3*τ3*sin a3л) /(D3 *zd) * (√ f- -1) / (D4/ D3) *2* sin aср))

δ = arctcg ((√ 0,0165* 0,85* sin22,004591) /(0,34469 *17) * (√ 2-1) / (2,35/0,882) *2* sin29,004591)) =1,98град.

где τ3– коэффициент загромождения диффузора на выходе, принятьτ3= 0,8…0,9

τ3= 0,85

aср= (a3л+a4л) /2 =(21,26 +35,26)/2 =28,26град.

80. КПД улитки, выбираем а пределахη5= 0,40……0,65

η5= 0,50

81. Показатель степени уравнений политропного процесса в улитке:

n/n -1 = к/к-1 * η5=1,4/1,4-1 *0,50 =1,75

82.Скорость потока на выходе из улитки принять:

Cк= (0,6…..1,0) *C1=0,7*122,53 =85,77м/с

83. Температура газа на выходе из улитки:

Тк =Т4+((C42-Cк2) /(2*к/к-1*R))

Тк =429,92+((852-85,772) /(2*1,4/1,4-1*287,3)) =434,6К

84. Давление газа на выходе из улитки:

Pк = P4*(Тк/ Т4)n/n -1= 319001,39*(336/ 332,31)1,75= 325109,45 Па

85. Плотность газа на выходе из улитки:

ρк= Pк/ R * Тк= 325109,45/ 287,3 * 434,6 =2,603 кг/м3

86. Площадь проходного сечения на выходе из улитки:

Fу=G/ (Cк*ρк)=21,97/ (85,77 *2,603) =0,098 м2

87. Степень повышения давления в компрессоре:

πк/ =Pк/Ра= 152969/101300 = 3,209

88. Мощность компрессора на валу:

Nк/ = G*Hак/ ηк= (21,97 * 116770,28) /0,79 =3215100,4 Вт

89. Погрешность расчетной степени сжатия в компрессоре:

δπ = (πк-πк/)/πк/*100% ≤ 5%

δπ = (3,27-3,209)/1,51*100% =1,97%< 5%

90. Погрешность расчетной мощности компрессора:

δN=(Nк-Nк/) /Nк/*100% ≤ 5%

δN= (3207199,9- 32115700,4) /3215100,4*100% = 0,2457% < 5%

Вывод: В данном расчете были определены параметры воздуха (С,Т,Р,ρ и др.) для центробежного компрессора, а также геометрические данные компрессора.

Проверкой правильности выполненного расчета, является определение погрешностей, расчетной степени сжатия и мощности компрессора, которые находятся в допустимом пределе < 5%

Расчет осевой турбинной ступени

1. Давление газа перед турбиной (см. пункт 28, раздел 3)

Pо=P3 = 269140Па;

2. Температура газа перед турбиной, задано:

То= Тг=748К;

3. Давление газа за турбинной (см. п.27,раздел 3)

Р2 = P4=102800Па;

4. Термодинамическая характеристика газа:

- удельная газовая постоянная R = 288,4 Дж/кг*К;

- показатель адиабаты к = х =1,33

5.Располагаемая работа расширения газа в ступени:

Lо=(к/к-1)* R*То* [1 -(Р2/Pо)к-1/к]

Lо=(1,33/1,33-1)* 288,4*798* [1 -(102800/269140)1,33-1/1,33] = 184692,99 Дж/кг;

6. Степень реактивности ступени, выбираем в пределах: p=0,4…0,5;

p=0,5;

7. Адиабатная работа расширения в соплах:

Lо1 = (1- p) * Lо= (1-0,55) *184692,99 = 92346,5 Дж/кг;

8. Коэффициент скорости в сопловом аппарате, принимаем ϕ =0,94….0,97

ϕ =0,96;

9. Скорость газа на выходе из соплового аппарата, принимаем

C1=ϕ* √ 2 * Lо1 = 0,96* √ 2 * 330591,362=412,57 м/с

10. Угол потока на выходе из соплового аппарата, принимаем a =18….25о

a =20о;

11. Давление газа за сопловым аппаратом:

P1=Pо*((1-Lо1 /(к/к-1)*R*То))к/к-1

P1= 269140,6* ((1- 92346,5 /(1,33/1,33-1)*288,4*748))1,33/1,33-1= 171172,3742Па;

12. Температура газа на выходе из сопел:

Т1= То–(ϕ2*Lо1)/ (к/к-1)*R

Т1=798– (0,952* 92346,5)/(1,33/1,33-1)*288,4 = 674,78 К

13. Удельный объем газа на выходе из сопел:

ν1=R*Т1/P1=288,4* 723,74/ 171172= 1,13 м3/ кг

14. Скоростная оптимальная расчетная характеристика

υpopt=cos a1/ 2 (1- p) = cos20/ 2 *(1-0,5) = 0,939;

Внутренние потери энергии в турбинной ступени смещают оптимум скоростной характеристики в область меньших значений, поэтому фактическое значение оптимальной характеристики следует выбрать немного меньшим,υ1≤ υpop;

принимаем υ1=0,93;

15. Окружная скорость на среднем диаметре:

U1= υ1*C1= 0,85* 412,56 = 383,69 м/с;

Окружная скорость не должна превышать 300…..400 м/с.

16. Средний диаметр соплового аппарата:

d1= 60* U1/π *n,

здесь частота вращения ротора n принимается из раздела 5(п.18) n=8845,3 об/мин;

d1= 60*383,69/3,14 *8845,3 = 0.2815 м;

17. Высота сопловой решетки на выходе:

l1= (Gг *ν1)/(π* d1* C1 * sina1)

l1=1,575*0,93/3,14* 0.2815*237, 457* sin 20 =0,038 м

18. Относительная скорость газа на входе в рабочее колесо:

ω1= √ C12+U12– 2*C1*U1* cos a1;

ω1= √ 412,572+ 383,692– 2*412,57*383,69* cos 20= 141,0956/с

19. Температура газа по полным параметрам на входе в рабочую решетку:

Тω*= Т1+((ω12 / 2*(к/к-1)*R))

Тω*=674,78+((141,1 2 / 2*(1,33/1,33-1)*288,4)) = 683,69 К;

20. Приведенная скорость:

λω1 =ω1/ √ 2*(к/к-1)*R*Тω*

λω1 =81,2/ √ 2*(1,33/1,33-1)*288,4* 683,69 = 0,11

21. Работа адиабатного расширения в рабочей решетке:

Lо2 = (к/к -1)*R* Т1* [1- (Р2/ P1) к-1/к ]

Lо2 =(1,33/1,33 -1)*288,4*674,78* [1-(102800/171172,37)1,33-1/1,33]= 93206,8729 Дж/кг;

22.Скоростной коэффициент в рабочей решетке, принимаем ψ =0,93….0,95 при

λω1 < 1 и ψ =0,75….0,90 при λω1 ≥ 1;

ψ =0,94;

23. Угол входа на рабочие лопатки:

β1 = arcsin (C1* sina1/ ω1) = arcsin (412,57* sin 20/ 81,2) = 88,36 град.;

24. Угол потока на выходе из рабочей решетки, с целью снижения потерь энергии с выходной скоростью для степени реактивности ρ = 0,4….0,5 рекомендуется принять

β2=a1+ (2….5) = 20 +3 =23,0 град.;

25. Скорость потока на выходе из рабочей решетки:

ω2=ψ * √ ω12+ 2*Lо2

Рисунок Габариты ТК TCA 88 для 2-тактных ДВС. L(с потребительным патрубком воздуховода) -4218мм B 2012 мм H 2927 мм D 2270 мм

Рисунок Габариты ТК TCA 88 для 2-тактных ДВС. L(с потребительным патрубком воздуховода) -4218мм B 2012 мм H 2927 мм D 2270 мм

Рисунок Конструкция ТК TCA 88 1. Шумоглушитель; 2. Рабочее колесо компрессора; 3. Корпус подшипника; 4. Упорный подшипник; 5. Комплексная система уплотнения воздуха; 6. Вытяжной диффузор; 7. Взрывостойкий корпус; 8. Сопловое кольцо; 9. Подшипник скольжения; 10. Лопатки турбины; 11. Корпус компрессора

Рисунок Конструкция ТК TCA 88 1. Шумоглушитель; 2. Рабочее колесо компрессора; 3. Корпус подшипника; 4. Упорный подшипник; 5. Комплексная система уплотнения воздуха; 6. Вытяжной диффузор; 7. Взрывостойкий корпус; 8. Сопловое кольцо; 9. Подшипник скольжения; 10. Лопатки турбины; 11. Корпус компрессора

. Его можно принять по прототипу или выбрать из таблицы № 2.

. Его можно принять по прототипу или выбрать из таблицы № 2. =0,25….0,35,

=0,25….0,35, = 0,15…0,25,

= 0,15…0,25, =0,45….0,65

=0,45….0,65 = 1.7…2.5;

= 1.7…2.5;