РЕФЕРАТ

по дисциплине «Проектирование и оборудование предприятий синтеза энергонасыщенных материалов»

На тему: «Центрифуга. Область применения, расчет»

Выполнил:

студент группы 1161-51

Корнилова В.С.

Проверил:

Д.т.н., доцент кафедры «ХТОСА»

Петров Е. С.

Казань 2020

СОДЕРЖАНИЕ

ВВЕДЕНИЕ……………………………………………………………..2

1. Центрифуги и центрифугирование………………………………...3

2. Классификация центрифуг…………………………………............4

2.1. Фактору разделения центрифуг………………………………5

2.2. Технологическое назначение центрифуг…………………….6

2.3. Конструктивный признак центрифуг………………………...7

2.4 Способ выгрузки осадка центрифуги………………………………………8

3. Область применения центрифуги………………………………….9

4. Расчет центрифуги…………………………………………………..10

ЗАКЛЮЧЕНИЕ………………………………………………………...17

СПИСОК ЛИТЕРАТУРЫ……………………………………………..18

ВВЕДЕНИЕ

В промышленности для осуществления разделения неоднородных систем, состоящих из двух и более фаз (суспензий и эмульсий) применяется метод центрифугирования, который осуществляется в специальных машинах. В основе метода лежит воздействие центробежного силового поля на неоднородную систему, благодаря чему, находящаяся в ней смесь разной плотности, разделяется на составные части.

В процессе разделения центробежную силу можно получить двумя способами:

- вращением сообщаемого от механического привода сосуда, заполненного неоднородной смесью;

- вращением разделяемой системы, подаваемой с большой скоростью и тангенциально к стенкам неподвижного аппарата.

Центрифуга является сложным технологическим оборудованием, которое состоит из механизмов высокой точности, а также обладает высокими скоростями. Применяются такие устройства в химической, медицинской, атомной, пищевой, угольной, нефтяной, металлургической промышленности.

ЦЕНТРИФУГИ И ЦЕНТРИФУГИРОВАНИЕ

Одним из распространенных промышленных способов разделения неоднородных жидких систем является центрифугирование, осуществляемое в специальных машинах - центрифугах. Центрифуга (от лат. centrum — центр и fuga - бегство, бег), аппарат для осуществления центрифугирования.

Центрифугирование - это механический способ разделения неоднородных систем, в основе которого лежит разность плотностей материалов. Плотность – это физическая величина, равная отношению массы тела к его объему. Центрифуги работают на принципе разделения различных по плотности веществ. В них вещества с максимальным удельным весом, а значит, с большей плотностью перемещаются ближе к периферии.

Метод центрифугирования основан на воздействии центробежного силового поля на неоднородную систему, состоящую из двух или более фаз - суспензию (жидкость - твердое вещество), эмульсию (жидкость - жидкость), аэрозоли (газ - твердое вещество или газ - жидкость). В последнее время центрифугирование начали применять для разделения растворов и газовых смесей. В центрифугах происходят процессы отстаивания и фильтрации в поле центробежных сил, поэтому центрифуги — это более эффективные машины для разделения неоднородных жидких систем, чем отстойники и фильтры.

КЛАССИФИКАЦИЯ ЦЕНТРИФУГ.

Центрифуги классифицируют пo:

-величине фактора разделения;

-способу выгрузки осадка из барабана;

-конструкции опор и расположению оси барабана;

-технологии процесса.

2.1. Фактор разделения центрифуг

По фактору разделения промышленные центрифуги условно делят на:

-нормальные центрифуги — с фактором разделения Фр < 3500;

-скоростные или сверхцентрифуги – с фактором разделения Фр> 3500.

По способу выгрузки осадка из барабана различают центрифуги с выгрузкой ручной, гравитационной, шнековой, ножами и скребками, пульсирующими поршнями и др.

По конструкции опор и расположению оси барабана центрифуги делят на подвесные вертикальные (на колонках), вертикальные стоячие (с подпертым валом), горизонтальные, наклонные.

По организации процесса разделяют периодически и непрерывно действующие центрифуги. К числу наиболее распространенных периодически действующих центрифуг относятся центрифуги, подвешенные на трех колонках (трехколонные), и подвесные центрифуги с верхней опорой.

В России и за рубежом изготовляется большое количество центрифуг различных конструкций. Все они могут быть классифицированы по таким характерным признакам, как технологическое назначение, способ выгрузки осадка, конструкция опор и расположение оси ротора.

РАСЧЕТ ЦЕНТРИФУГИ

Фактор разделения центрифуги вычисляется по формуле:

f = (ω²·r)/g

Где ω – является угловой скоростью вращения ротора, 1/с;

r – средний радиус ротора, м.

Для расчета фильтрующих центрифуг используются такие же расчеты, как для фильтров. Различие состоит в том, что для вычисления перепада давления используется зависимость:

∆ρц = 5·ρc·n²·(D²2-D²2)

в которой ρс – плотность суспензии в барабане, кг/м3;

D1 и D2 – диаметр объема суспензии, находящейся в барабане, и, соответственно, диаметр самого барабана, м;

n – частота вращения барабан, 1/с.

При расчете центрифуги можно принимать как отстойники, в которых скорость осаждения частиц в Кр раз больше, чем в процессе гравитационного осаждения. Таким образом, приходим к следующему выражению:

F = [Gсм/(ρоч·wст·Kр·ζ)] · [(xос-xсм)/(xос-xоч)]

где КЗ – коэфф. запаса для учёта неравномерности распределения фильтруемой взвеси по всей поверхности фильтрования;

Gсм –расход фильтруемых взвешенных частиц, кг/с;

ρоч –плотность фильтрата, кг/м3;

wст –скорость выделения твёрдых компонентов взвеси, м/с;

хсм, хос, хоч – концентрация твёрдых частиц в фильтруемой суспензии, осадке и фильтрате соответственно, масс. доли.

Если не учитывать толщину осадка, то для центрифуг с цилиндрическим барабаном, справедливо:

F = π·Dср·l

Kр = 2π²n²·(Dср/g)

где Dср = (Dо+Dв)/2 – средний диаметр потока жидкости в барабане; Dв- внутренний диаметр слоя суспензии в барабане, м; D0- внутренний диаметр кольцевого слоя суспензии в барабане, м; l- длина в барабане, м; Kр- средний фактор разделения центрифуги, м, n – частота вращения ротора.

Центробежная сила как фактор разделения

В процессе вращения барабана и жидкости, которая в нем находится, возникает центробежная сила как сила инерции.

Обозначим:

G–вес вращающегося тела или жидкости, кгс;

r–радиус вращения, м;

n–количество оборотов в минуту;

w–окружная скорость вращения w=(2·π·r·n)/60, м/с;

ω–угловая скорость вращения ω=(2·π·r·n)/60 (рад);

g – ускорение свободного падения, м/сек2.

Центробежная сила С (кгс), которая действует на вращающееся тело, имеющее массу т и вес G, выражается формулой:

С = (m·ω²)/r = (G·ω²)/(g·r)

В процессе центрифугирования на жидкость одновременно действуют такие силы, как центробежная С и сила тяжести G.

Как правило, производительность центрифуг выражается объемом суспензий, поступающим в центрифугу за единицу времени (л/час) или же весом осадка, который образуется в результате процесса центрифугирования (кгс/час).

Скорость процесса центрифугирования влияет на производительность любой центрифуги. Данная скорость определяется в первую очередь режимом процесса. Именно поэтому следует рассматривать отдельно производительности фильтрующих и отстойных центрифуг. Для обоих типов центрифуг следует считать, что объем материала, который загружается в центрифугу, равен половине полного объема аппарата.

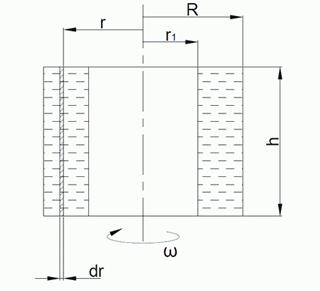

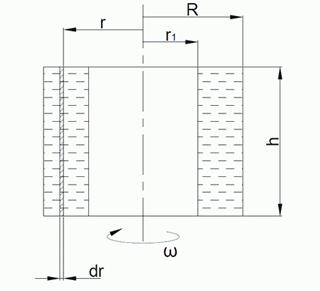

Рис 1. Определение производительности центрифуг

Для определения производительности центрифуг обозначим следующие величины:

R – внутренний радиус барабана центрифуги, м;

r1 - внутренним радиусом слоя материала, который находится в центрифуге, м;

h – это высота барабана, м;

Vб – объем барабана центрифуги, м3;

Vм – объем материала, который находится в центрифуги, м3.

Следовательно:

Vб = π·R²·h, м³

Vм = π·(R²-r1²)·h, м³

Принимая, что Vм = 0,5·Vб, получим:

0,5·π·R²·h = π·(R²-r1²)·h

Для измерения скорости осаждения частиц в центрифуги используются такие же закономерности, что и для скорости осаждения пыли в циклонах.

Помимо этого, для определения режима осаждения используются числовые значения критериев Архимеда и Рейнольдса. При этом критерии Архимеда определяются так же, как и при расчете циклонов, то есть зависят от скорости осаждения. Поэтому необходимо предварительно найти числовое значение произведения K1·Ar, а по нему уже установить режим и найти значение критерия Re. Следовательно, для определения скорости осаждения используется формула:

ω0 = φ · [(Re·μ·g)/(d·γ2)], м/сек

Для определения фактора разделения Kp учитывается скорость осаждения центрифуги, которая измеряется пропорционально радиусу вращения r. Следовательно в выражение Kp нужно подставить вместо неопределенного радиуса r средний радиус:

rср = (R+0,71*R)/2 ≈ 0,85*R

Таким образом:

Кр = 0,85*n²*R/900

В процессе осаждения в центрифуге частицы дисперсной фазы проходят путь, который равен R-r, поэтому для определения длительности осаждения используется формула:

τос = (0,29*R)/ω0сек ,чтобы определить производительность отстойных центрифуг, работающих периодически, следует принимать во внимание время, которое затрачивается на пуск, разгрузку и торможение центрифуги.

Обозначим:

t ос – время, за которое происходит разделение. Оно равняется времени предыдущего разделения, сек;

tп – время периода пуска центрифуги, сек;

tt – время, за которое происходит торможение центрифуги, сек;

tp – время разгрузки центрифуги от осадка, сек.

Для определения длительности общего цикла процесса центрифугирования используется формула:

∑τ = τос + τп + τт + τр

Определение производительности фильтрующей центрифуги не менее сложно, чем расчет производительности всех видов фильтров.

Для этого используется уравнение:

VdV = (F0²*Po*dτ) / (μ*ρ*x)

где Fo - фильтрующая поверхность, м2;

Po – это давление, Па.

Внутренняя боковая поверхность барабана является в центрифуге поверхностью фильтрации. При этом давление создается центробежной силой, которая возникает в жидкости в процессе ее вращения в барабане центрифуги. В процессе протекания фильтрации слой осадка, который возникает на поверхности барабана, увеличивается, а фильтрующая поверхность изменяется. Помимо этого, происходит изменение центробежной силы. Следование величины Fo и Po переменны.

Мощность на валу центрифуги

Расход энергии для центрифуг периодического действия рассчитывается отдельно для рабочего и пускового периода.

При пусковом периоде количество затрачиваемой энергии идет на преодоление массы материала, который загружен в барабан и массы самого барабана.

В рабочем периоде мощность на валу отличается от мощности в пусковом периоде. Данная мощность практически полностью тратится на транспортировку осадка, преодоление гидравлического сопротивления, а также трения барабана о воздух и трения, возникающие в приводе и цапфах.

В том случае, если суспензия подается в центрифугу, которая находится на ходу, необходимо учитывать еще и энергию, затрачиваемую на сообщение кинетической энергии фильтруемой жидкости.

Центрифугирование является более эффективным способом разделения жидких систем по сравнению с отстаиванием и фильтрованием. Чем выше показатель фактора разделения, тем выше разделяющая способность центрифуги:

Ф = (ω²*r)/g

Где w- угловая скорость вращения барабана, рад/сек;

r- радиус барабана, м;

g- ускорение силы тяжести, 9.81 м/сек2.

Фактор разделения может быть повышен путем увеличения радиуса барабана и увеличением числа оборотов.

Один из основных параметров, характеризующих центрифугу, является индекс ее производительности, который вычисляется по формуле:

∑ = Ф*F, м2.

ЗАКЛЮЧЕНИЕ

В данной лабораторной работе был рассмотрен расчет центрифуги и область ее применения, так же были рассмотрены различные классификации центрифуг.

Центрифугой, является аппарат для создания центробежной силы для разделения неоднородной смеси на составные части различной плотности. Центрифуга является сложным технологическим оборудованием, которое состоит из механизмов высокой точности, а также обладает высокими скоростями.

СПИСОК ЛИТЕРАТУРЫ

1. Лукьяненко В.М., Таранец А.В. Центрифуги. –М.:Химия, 1988.-383с.

2. Машины и аппараты пищевых производств. Кн.1: Учебник для вузов/ С.Т. Антипов, И.Т. Кретов, А.Н. Остриков, и др.; под ред. акад. РАСХАН В.А. Панфилова. – М.: Высш. шк., 2001. – 703. с.: ил.

3. Соколов В. И. Современные промышленные центрифуги. М.: Машиностроение, 1967. 524 с.

4.Соколов В.И. Центрифугирование. М.: Химия. 1976. 408 стр.

5. Машины химических производств: Атлас конструкций. Учеб. Пособие для студентов вузов/Под ред. д-ра техн. наук проф. Э. Э. Кольмана-Иваново. – М.: Машиностроение,1981. – 118с., ил.

РЕФЕРАТ

по дисциплине «Проектирование и оборудование предприятий синтеза энергонасыщенных материалов»

на тему: «Центрифуга. Область применения, расчет»

Выполнил:

студент группы 1161-51

Корнилова В.С.

Проверил:

Д.т.н., доцент кафедры «ХТОСА»

Петров Е. С.

Казань 2020

СОДЕРЖАНИЕ

ВВЕДЕНИЕ……………………………………………………………..2

1. Центрифуги и центрифугирование………………………………...3

2. Классификация центрифуг…………………………………............4

2.1. Фактору разделения центрифуг………………………………5

2.2. Технологическое назначение центрифуг…………………….6

2.3. Конструктивный признак центрифуг………………………...7

2.4 Способ выгрузки осадка центрифуги………………………………………8

3. Область применения центрифуги………………………………….9

4. Расчет центрифуги…………………………………………………..10

ЗАКЛЮЧЕНИЕ………………………………………………………...17

СПИСОК ЛИТЕРАТУРЫ……………………………………………..18

ВВЕДЕНИЕ

В промышленности для осуществления разделения неоднородных систем, состоящих из двух и более фаз (суспензий и эмульсий) применяется метод центрифугирования, который осуществляется в специальных машинах. В основе метода лежит воздействие центробежного силового поля на неоднородную систему, благодаря чему, находящаяся в ней смесь разной плотности, разделяется на составные части.

В процессе разделения центробежную силу можно получить двумя способами:

- вращением сообщаемого от механического привода сосуда, заполненного неоднородной смесью;

- вращением разделяемой системы, подаваемой с большой скоростью и тангенциально к стенкам неподвижного аппарата.

Центрифуга является сложным технологическим оборудованием, которое состоит из механизмов высокой точности, а также обладает высокими скоростями. Применяются такие устройства в химической, медицинской, атомной, пищевой, угольной, нефтяной, металлургической промышленности.