|

СОДЕРЖАНИЕ

Введение........................................................................................ 3

1 Общие положения……………………………………………………………………………………………………………………………….…..4

2 Требования к контрольным пунктам (отделениям) автосцепки 5

3 Основные требования по организации и технологии ремонта автосцепного устройства…………………………………………………………………………………………………………………………………………….8

4 Организация контроля качества ремонта................... 12

5 Техническая документация и отчетность..................... 14

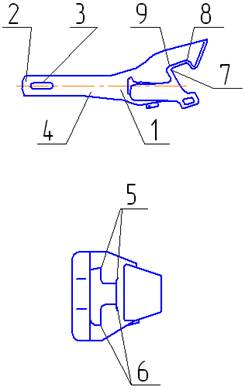

6 Технология ремонта автосцепного устройства на вагоносборочном участке……………………………………………………………………………..………………………….…………………………………………15

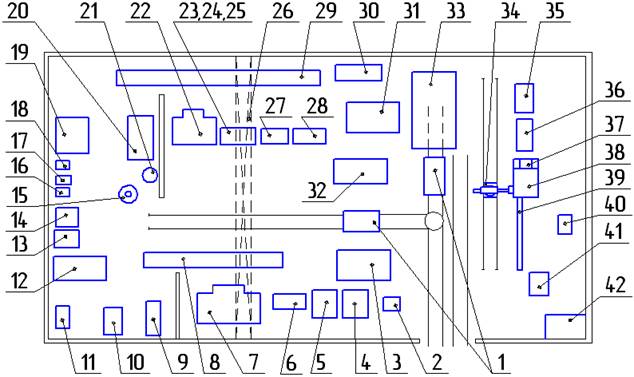

7 Организация работы КПА (отделения).......................... 21

7.1 Характеристика КПА (отделения)................................. 21

7.2 Проведение работ на участке наружной очистки. 21

7.3 Участок для разборки и дефектоскопирования...... 23

7.4 Участок сварочных и наплавочных работ................24

7.5 Участок механической обработки............................ …27

7.6 Участок правильных работ............................................ 30

7.7 Участок сборки автосцепок........................................... 31

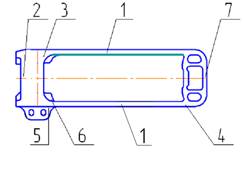

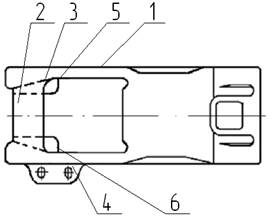

7.8 Участок ремонта поглощающих аппаратов, тяговых хомутов, упорных плит

и других деталей…………………………………………………………………………………………………………………………….34

8 Ремонт деталей, не снимаемых с подвижного состава. 41

9 Клеймение и окраска отремонтированных и проверенных узлов и деталей автосцепного устройства…………………………………………………………………………………………………………..43

10 Установка отремонтированных и проверенных деталей и узлов автосцепного устройства на вагон………………………………………………………………………………………………………………….…..45

11 Техника безопасности............................................. ………48

Приложение А Порядок оформления документации на ввод в эксплуатацию КПА (отделения)……………………………………………………………………………………………………………………………………………50

Приложение Б Перечень нормативно-технической документации, действующей одновременно с настоящим Типовым технологическим процессом ремонта

автосцепного устройства………………….…………………………………………………………………………………………….53

|