ВВЕДЕНИЕ

Печеный хлеб - продукт, получаемый выпечкой разрыхленного закваской или дрожжами теста, приготовленного из всех видов ржаной и пшеничной муки. Он составляет значительную часть пищевого рациона человека и является одним из основных источников углеводов и растительного белка. Пищевая ценность хлеба довольно высока и зависит от сорта муки и рецептуры теста. В среднем в хлебе содержится 5,5-9,5 % белков, 0,7-1,3 % - жиров, 1,4-2,5 % - минеральных веществ, 3,9-4,7 % -воды, 42-50 % - углеводов. Биологическая ценность хлеба невелика. В печеном хлебе без обогатителей содержание таких незаменимых аминокислот, как лизин, метионин, треонин и триптофан недостаточно. Поэтому введение в рецептуру хлеба белковых обогатителей (молоко, сыворотка, соя), содержащих большое количество этих аминокислот, способствует повышению пищевой ценности хлеба. В простом по рецептуре хлебе мало жира. Однако, хлеб почти на 38 % обеспечивает потребность организма в растительных жирах и на 25 % в фосфолипидах. Хлеб из муки высоких сортов содержит жира значительно меньше, чем из обойной. За счет хлебных изделий человек почти полностью покрывает потребность в железе, получает значительную долю марганца и фосфора. Существенным недостатком минерального комплекса хлеба является малое содержание кальция и неблагоприятное соотношение его с фосфором и магнием. В хлебе в недостаточном количестве содержится калий, хром, кобальт и некоторые другие элементы. Поэтому повышение минеральной ценности является также актуальной проблемой. Хлеб богат витаминами Е и покрывает около 1/3 потребности в витаминах В6, В9 и холине, но беден витаминами В2 и В3. Достаточно высоким содержанием витаминов В1, В2 и РР характеризуется хлеб из муки низких сортов. Повышает витаминную ценность хлеба обогащение муки синтетическими витаминами, рациональное использование зародышей злаков, добавление в тесто препаратов, полученных из пивных дрожжей. Хлеб дает около половины необходимого количества усвояемых и более половины неусвояемых углеводов.[6] Усвояемость хлеба зависит во многом от его органолептических свойств - внешнего вида, структуры пористости, вкуса и аромата. Белки хлеба усваиваются на 70-87 %, углеводы - на 94-98 %, жиры - на 92-95 %. Чем ниже сорт муки, тем ниже усвояемость этих веществ. По мере повышения сорта муки уменьшается влажность хлеба, возрастает содержание белков, усвояемых углеводов и увеличивается энергетическая ценность хлебных изделий. Наиболее низкая энергетическая способность у хлеба из обойной муки. Более ценны по калорийности и усвояемости хлебные изделия из муки высших сортов. Высокая усвояемость веществ хлеба объясняется тем, что он имеет пористый, эластичный мякиш, в котором белки находятся в оптимальной степени денатурации, крахмал клейстеризован, сахар растворен, жиры эмульгированы, оболочечные частицы зерна сильно набухшие и размягченные. Такое состояние веществ и пористая структура мякиша делают их легкодоступными для действия ферментов пищеварительного тракта человека.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

РАСЧЕТ И ПОДБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

ЗАКЛЮЧЕНИЕ

Темой курсовой работы является разработка рецептуры и технологии производства хлеба ржаного «Бородинского» массой 0,5 кг, с суточной производительностью 9 т/сут.

В процессе курсовой работы рассчитано и подобрано оборудование следующих марок: бункерный тестоприготовительный агрегат И8-ХТА-12, силос для хранения муки ХЕ-160А, просеиватель марки Бурат ПБ-1,5, делительА2-ХТ1-Н, печьГ4-ХПН-25П6-ХРМ.

Произведены расчеты:

выход изделий;

сырьевой расчет;

расчет часовой и суточной производительности печи;

расчет мучного склада;

оборудование для подготовки сырья;

оборудование тестоприготовительного отделения;

оборудование тесторазделочного и печного отделения;

оборудование хлебохранилищ и экспедиции.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Аппет Т.К., Пашук З.Н. Хлеб и хлебобулочные изделия (технология приготовления, рецептура, выпечка). Справочное пособие. - Минск: ООО «Поппури», 2006.

2. Ауэрман Л.Я. Технология хлебопекарного производства. - М.: Легкая и пищевая промышленность, 2009. - 400с.

. Васюкова А.Т, В.Ф. Пучкова Современные технологии хлебопечения: Учебно-практическое пособие, 3-е изд. Издательский дом«Дашков и К», 2011. - 224с.

. Калошин Ю.А. Основы расчета оборудования хлебопекарных и макаронных предприятий. - М.: «ДеЛи принт» 2010. - 192с.

5. Калачев М.В. Поточные линии и оборудование хлебобулочного и макаронного производства. - Издательский дом «Дрофа <http://www.goodreads.ru/catalog/publisher/241916/default.aspx>», 2007. - 128с.

. Лабораторный практикум по технологии хлебопекарного производства Ю.И. Сидоренко, О.Г. Сидорова. - СПб: ГИОРД, 2004. - 264с.

. Немцова З.С., Волкова Н.П., Терехова Н.С. Основы хлебопечения. - М.: Агропромиздат, 2007.

. Практикум по технологии хлеба, кондитерских и макаронных изделий (технологии хлебобулочных изделий)/ Л.П. Пащенко, Т.В. Санина, Л.И. Столярова и др. - М.: Колос С, 2006. - 215с.

. Практическое руководство по производству хлебобулочных изделий в условиях малых предприятий. М.: ООО «Артель - М», 2009.

. Сборник рецептур и технологических инструкций по приготовлению диетических и профилактических сортов хлебобулочных изделий. - М.: Пищепромиздат, 2005.

. Сборник рецептур на хлеб и хлебобулочные изделия. Составители П.С. Ершов, И.А. Лубчук. - СПб.: «Профикс», 2010. - 208с.

12. Технология производства хлебобулочных изделий: справочник, 3-е изд./ З. Н. Пашук, Апет Т. К., Апет И. И. - СПб.: ГИОРД, 2009. - 400 с.

. Хромеенков В.М. Оборудование хлебопекарного производства: Учеб. для СПО. - М.: Проф.Обр.Издат. 2009 - 320с.

. Цыганова Т.Б. Технология хлебопекарного производства: Учеб. для СПО. - М.: Проф.Обр.Издат, 2009 - 320с.

ВВЕДЕНИЕ

Печеный хлеб - продукт, получаемый выпечкой разрыхленного закваской или дрожжами теста, приготовленного из всех видов ржаной и пшеничной муки. Он составляет значительную часть пищевого рациона человека и является одним из основных источников углеводов и растительного белка. Пищевая ценность хлеба довольно высока и зависит от сорта муки и рецептуры теста. В среднем в хлебе содержится 5,5-9,5 % белков, 0,7-1,3 % - жиров, 1,4-2,5 % - минеральных веществ, 3,9-4,7 % -воды, 42-50 % - углеводов. Биологическая ценность хлеба невелика. В печеном хлебе без обогатителей содержание таких незаменимых аминокислот, как лизин, метионин, треонин и триптофан недостаточно. Поэтому введение в рецептуру хлеба белковых обогатителей (молоко, сыворотка, соя), содержащих большое количество этих аминокислот, способствует повышению пищевой ценности хлеба. В простом по рецептуре хлебе мало жира. Однако, хлеб почти на 38 % обеспечивает потребность организма в растительных жирах и на 25 % в фосфолипидах. Хлеб из муки высоких сортов содержит жира значительно меньше, чем из обойной. За счет хлебных изделий человек почти полностью покрывает потребность в железе, получает значительную долю марганца и фосфора. Существенным недостатком минерального комплекса хлеба является малое содержание кальция и неблагоприятное соотношение его с фосфором и магнием. В хлебе в недостаточном количестве содержится калий, хром, кобальт и некоторые другие элементы. Поэтому повышение минеральной ценности является также актуальной проблемой. Хлеб богат витаминами Е и покрывает около 1/3 потребности в витаминах В6, В9 и холине, но беден витаминами В2 и В3. Достаточно высоким содержанием витаминов В1, В2 и РР характеризуется хлеб из муки низких сортов. Повышает витаминную ценность хлеба обогащение муки синтетическими витаминами, рациональное использование зародышей злаков, добавление в тесто препаратов, полученных из пивных дрожжей. Хлеб дает около половины необходимого количества усвояемых и более половины неусвояемых углеводов.[6] Усвояемость хлеба зависит во многом от его органолептических свойств - внешнего вида, структуры пористости, вкуса и аромата. Белки хлеба усваиваются на 70-87 %, углеводы - на 94-98 %, жиры - на 92-95 %. Чем ниже сорт муки, тем ниже усвояемость этих веществ. По мере повышения сорта муки уменьшается влажность хлеба, возрастает содержание белков, усвояемых углеводов и увеличивается энергетическая ценность хлебных изделий. Наиболее низкая энергетическая способность у хлеба из обойной муки. Более ценны по калорийности и усвояемости хлебные изделия из муки высших сортов. Высокая усвояемость веществ хлеба объясняется тем, что он имеет пористый, эластичный мякиш, в котором белки находятся в оптимальной степени денатурации, крахмал клейстеризован, сахар растворен, жиры эмульгированы, оболочечные частицы зерна сильно набухшие и размягченные. Такое состояние веществ и пористая структура мякиша делают их легкодоступными для действия ферментов пищеварительного тракта человека.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Технологическая схема производства Бородинского хлеба из ржаной обойной муки массой 0,5кг.

Рис. 1

Прием и хранение сырья

При бестарном транспортировании и хранении муки ее размещают на складах бестарного хранения муки. Хранение муки осуществляется в специальных емкостях - силосах.

Бестарные склады размещают в отдельном здании или производственном помещении предприятия. Допускается устанавливать бестарные склады открытого типа, в которых бункера размещают непосредственно на территории хлебозавода.

Муку из муковоза перекачивают в силос (бункер) марки ХЕ - 233, который относится к мучному складу. Силосы пронумеровывают и закрепляют за определенным сортом муки. Указанные в качественном удостоверении показатели муки записывают в журнал, хранящийся в лаборатории.

Запас муки каждого сорта должен соответствовать семисуточной потребности предприятия.

Соль доставляют «насыпью» и хранят так называемым «мокрым способом» в специальных хранилищах-растворителях. Хранилища представляют собой большие емкости, внизу которых находятся фильтры. В солерастворитель засыпают соль, затем наливают воду. В солерастворителе происходит растворение соли до получения раствора, близкого к насыщенному с плотностью 1,19-1,20. По мере расходования солевого раствора в солерастворитель доливают воду и с помощью насоса осуществляют перемешивание.

Хранить соль можно также насыпью в помещениях с цементированным полом и стенами. Склад для хранения соли должен быть сухим с влажностью воздуха не более 75%, при большей относительной влажности соль отсыревает и слеживается сначала в небольшие комки, а затем в монолит, который трудно подается дроблению. Слёживаемость соли особенно усиливается после 2-3 мес. хранения насыпью.

Соль, поступающая на предприятия «насыпью», обычно бывает загрязненной. При фильтрации солевого раствора посторонние примеси оседают на дно. Поэтому по мере накопления осадка следует периодически проводить чистку солерастворителя.

Дрожжи хлебопекарные прессованные поступают в пачках массой 0,05; 0,1; 0,5 и 1,0 кг.

Дрожжи подают в холодильную камеру, где температура воздуха должна быть 0-4° С. Допускается хранить дрожжи в замороженном состоянии. Норма загрузки дрожжей на 1 м2 площади пола должна быть не выше 400 кг. Продолжительность хранения дрожжей- до 12 суток со дня выработки. По истечении срока хранения необходимо определить подъемную силу дрожжей. Если величина показателя выше нормы, указанной в НД, целесообразно провести их активацию.

Подготовка сырья к производству

Вся мука, поступающая на производство, должна быть просеяна через сито и пропущена через магнитные уловители. Мукопросеивательная система должна быть герметизирована. При поступлении из силосов на производство мука просеивается и очищается от металломагнитной примеси (просеиватель Бурат ПБ-1,5) взвешивается автомукомером МД-100. Подъемная сила магнита должна быть не менее 8 кг на 1 кг собственной массы магнита. Результаты проверки и очистки мукопросеивательной системы должны записываться в специальном журнале. Из производственных бункеров мука подается в дозаторы тестомесильной машины И8-ХТА-12/1.

Прессованные дрожжи используют в виде дрожжевой суспензии, которую готовят при соотношении дрожжей и воды температурой 30 - 35  С от 1:3 до 1:4. При транспортировании и хранении прессованных дрожжей происходит естественная усушка дрожжевой массы, но количество дрожжевых клеток остается постоянным. Дрожжевую суспензию перед пуском в производство пропускают через проволочное сито с размером ячеек не более 2,5 мм.

С от 1:3 до 1:4. При транспортировании и хранении прессованных дрожжей происходит естественная усушка дрожжевой массы, но количество дрожжевых клеток остается постоянным. Дрожжевую суспензию перед пуском в производство пропускают через проволочное сито с размером ячеек не более 2,5 мм.

Солевой раствор при «мокром» способе хранения соли из емкости, насосом перекачивают в многосекционный растворитель, в котором происходит дальнейшая очистка солевого раствора. На выходе солерастворителя устанавливают фильтры. Для обеспечения точного дозирования соли желательно готовить раствор с одной и той же плотностью.

Приготовление закваски

Большая густая закваска из муки ржаной обдирной должна иметь влажность 48-50%, кислотность 13-16.

Сущность технологической схемы приготовления ржаного теста на больших густых заквасках заключается в увеличенной дозе закваски для замеса теста и дополнительной механической обработке. Непрерывное приготовление закваски и теста осуществляются в бункерных тестоприготовительном агрегате И8-ХТА-12, а также в других агрегатах. Закваску влажностью замешивают в тестомесильной машине И8-ХТА-12/1 из 46% муки от всего количества, используемого для приготовления теста и воды. Начальная температура опары 28-30оС. Нагнетателем И8-ХТА-12/3 закваску подают сверху, используя поворотный лоток, в одну из секций шестисекционного бункера для брожения опары. Когда начинается загрузка последней секции бункера, первая попадает под разгрузку. Продолжительность загрузки всех секций бункера составляет продолжительность опары в соответствии с установленным технологическим режимом 180-270 мин.

Тесто замешивают из закваски, воды, муки (54%), дрожжей и дополнительного сырья, предусмотренного рецептурой, в машине непрерывного действия И8-ХТА-12/1 в течении 8-12 мин. Замешенное тесто подаётся с помощью нагнетателя теста И8-ХТА-12/5 в воронку тестоделителя. Время подъема теста - 20-40 минут. Температура теста 29-33оС.

Деление теста на куски

Деление теста осуществляется на тестоделительных машинах с целью получения кусков теста заданной массы. Для деления теста при производстве подового хлеба применяют тестоделитель А2-ХТ1-Н. Масса кусков теста, полученных в процессе деления, должна обеспечивать стандартную массу готовых изделий, установленную нормативной документацией. При делении теста массу кусков проверяют путем их выборочного взвешивания на весах, установленных рядом с тестоделительной машиной.

Окончательная расстойка. Цель расстойки - восстановить нарушенную при формировании структуру теста и обеспечить разрыхление тестовой заготовки за счет выделения диоксида углерода. Расстойка проводится в расстойно-печном агрегате П6-ХРМ в течение 35 - 60 минут при температуре 35 - 45°С и относительной влажностью воздуха 75 - 85%.

Выпечка хлеба

Изделия выпекают в пекарной камере при температуре паровоздушной среды180 - 220  С. Продолжительность выпечки составляет 55 - 58 мин.

С. Продолжительность выпечки составляет 55 - 58 мин.

При выпечке изделий происходит упек - это уменьшение массы тестовой заготовки при выпечке за счет испарения части воды и улетучивания некоторых продуктов брожения. Величина упека находится в пределах 6-14%.

Охлаждение, экспедиция

Хранение выпеченных изделий до отпуска их в торговую сеть является последней стадией процесса производства хлеба и осуществляется в остывочном отделении предприятия. После выпечки хлеб помещают для остывания на лотки. При остывании хлеба происходит усушка - уменьшение массы хлеба в процессе хранения за счет испарения влаги с поверхности корки в окружающую среду. Укладывание, хранение и транспортирование хлебобулочных изделий осуществляется в соответствии с ГОСТ 8227-56. Сроки хранения хлеба на предприятии исчисляются с момента упаковывания.

Расчет технологического плана

Расчет ожидаемого выхода изделий.

Таблица 1 - Унифицированная рецептура хлеба «Бородинский»

| Наименование сырья

| Расход сырья, кг

|

| Мука ржаная обойная

| 80

|

| Мука пшеничная 2-го сорта

| 15

|

| Крахмал

| 0,2

|

| Солод ржаной красный

| 5,0

|

| Сахар

| 6,0

|

| Дрожжи прессованные

| 0,1

|

| Соль йодированная

| 1,0

|

| Масло растительное на смазку

| 0,15

|

| Патока

| 4,0

|

| Кориандр

| 0,5

|

| Итого:

| 111,85

|

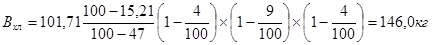

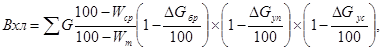

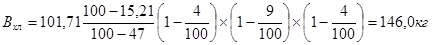

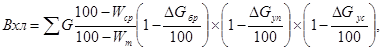

Расчет выхода хлеба Вхл, кг,

(1)

(1)

где ∑G - общее количество сырья, кг;

Wср - средневзвешанная влажность сырья, %,

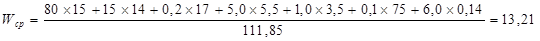

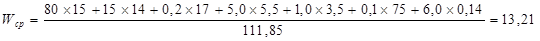

Расчет средневзвешанной влажности Wср, %,

(2)

(2)

где  - масса ржаной муки, кг;

- масса ржаной муки, кг;

= 80 кг, [11];

= 80 кг, [11];

- влажность ржаной муки, %;

- влажность ржаной муки, %;

= 15 %, [11];

= 15 %, [11];

- масса соли, кг;

- масса соли, кг;

= 1,0 кг, [11];

= 1,0 кг, [11];

- влажность соли, %;

- влажность соли, %;

= 3,5%, [11];

= 3,5%, [11];

Мдр - масса дрожжей, кг;

Мдр = 0,1 кг, [11];

W др - влажность дрожжей, %;

W др = 75%, [11];

- масса солода, кг;

- масса солода, кг;

= 5 кг, [11];

= 5 кг, [11];

- влажность солода, %;

- влажность солода, %;

=5,5%, [11];

=5,5%, [11];

мука пшеничная 2-го сорта

мука пшеничная 2-го сорта

15 [11];

15 [11];

влажность пшеничной муки

влажность пшеничной муки

∆Gбр - затраты при брожении, %;

∆Gбр = 4%, [10];

∆Gуп - затраты при упеке, %;

∆Gуп = 9%, [10];

∆Gус - затраты при усушке, %;

∆Gус = 4%, [10];

Wт - влажность теста, %.

Расчет влажности теста Wт, %,

С от 1:3 до 1:4. При транспортировании и хранении прессованных дрожжей происходит естественная усушка дрожжевой массы, но количество дрожжевых клеток остается постоянным. Дрожжевую суспензию перед пуском в производство пропускают через проволочное сито с размером ячеек не более 2,5 мм.

С от 1:3 до 1:4. При транспортировании и хранении прессованных дрожжей происходит естественная усушка дрожжевой массы, но количество дрожжевых клеток остается постоянным. Дрожжевую суспензию перед пуском в производство пропускают через проволочное сито с размером ячеек не более 2,5 мм. (1)

(1) (2)

(2) - масса ржаной муки, кг;

- масса ржаной муки, кг; - влажность ржаной муки, %;

- влажность ржаной муки, %; - масса соли, кг;

- масса соли, кг; - влажность соли, %;

- влажность соли, %; - масса солода, кг;

- масса солода, кг; - влажность солода, %;

- влажность солода, %; мука пшеничная 2-го сорта

мука пшеничная 2-го сорта 15 [11];

15 [11]; влажность пшеничной муки

влажность пшеничной муки