Себестоимость — это стоимостная оценка используемых в процессе производства продукции (работ, услуг) природных ресурсов, сырья, материалов, топлива, энергии, основных фондов, трудовых ресурсов и других затрат на ее производство и реализацию.

Исходя их данных и открытых источников, составим таблицы 17 и 18, в которых отражены виды обработки и их время, применяемое оборудование и его стоимость для базового и проектного ТП.

Таблица 17 – Базовый ТП

| Вид обработки

| Оборудование

| Стоимость оборудования, руб.

| Время обработки

|

| минут

| часов

|

| Пило-отрезная

| СЛП-8535

| 87 000

| 20

| 0,33

|

| Токарный с ЧПУ

| ГТ2171С5

| 2 495 000

| 200,8

| 3,33

|

| Сверлильный

| 2М112

| 72 000

| 155

| 2,58

|

Таблица 18 – Проектный ТП

| Вид обработки

| Оборудование

| Стоимость оборудования, руб.

| Время обработки

|

| минут

| часов

|

| Пило-отрезная

| ЧПУ KASTOtwin A4x5

| 650 000

| 20

| 0,33

|

| Токарная с ЧПУ

| INDEX G200

| 3 600 000

| 132,6

| 2,21

|

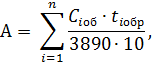

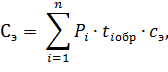

Исходя из того, что при двухсменном режиме работы эффективный фонд времени работы станков с ЧПУ составляет 3890 часов в год, а принятый на базовом предприятии срок окупаемости оборудования составляет 10 лет, рассчитаем амортизационные отчисления:

| (31)

|

где:

– стоимость i-го станка, руб.;

– стоимость i-го станка, руб.;

– время обработки на i-том станке, часов;

– время обработки на i-том станке, часов;

n – число станков.

Себестоимость заготовки Сзаг в базовом и проектном ТП была рассчитана ранее.

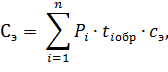

Стоимость затраченной электроэнергии определим как:

| (32)

|

где:

– энергопотребление i-го станка, кВт/ч;

– энергопотребление i-го станка, кВт/ч;

– время обработки на i-том станке, часов;

– время обработки на i-том станке, часов;

– стоимость 1 кВт/ч электроэнергии, руб.

– стоимость 1 кВт/ч электроэнергии, руб.

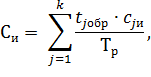

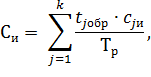

Затраты на режущий инструмент рассчитываются как:

| (33)

|

где:

– время обработки на j-тым инструментом, минут;

– время обработки на j-тым инструментом, минут;

– стоимость j-того инструмента, руб.;

– стоимость j-того инструмента, руб.;

– ресурс работы (стойкость) инструмента, минут.

– ресурс работы (стойкость) инструмента, минут.

Для режущего инструмента из твердого сплава стойкость принимается равной 30 минутам.

В таблице 19 представлены заработные платы основных рабочих с перерасчетом к одной детали по базовому технологическому процессу, а в таблице 20 – по проектному. Принимаем, что: в месяце 22 рабочих дня, продолжительность смены – 8 часов; оклад основных рабочих принимается исходя из текущей ситуации на рынке труда; дополнительная часть заработной платы составляет 20 % от основной; отчисления на социальное страхование составляют 38,5 % от суммы основной и дополнительной заработных плат. Станки KASTOtwin A4x5 и INDEX G200 оснащены системами ЧПУ и допускают многостаночное обслуживание. Примем, что 1 оператор обслуживает 2 одинаковых станка.

Таблица 19 – Заработные платы основных рабочих с перерасчетом к одной детали по базовому технологическому процессу

| Должность

| Оклад, руб

| Доп. часть з/п, руб.

| Отчисления на страхование

| Время работы с 1 деталью, часов

| Коэффициент многостаночного обслуживания

| Пересчет оплаты труда в расчете на 1 деталь

|

| Оператор станка СЛП-8535

| 24000

| 4800

| 11088

| 0,33

| 1

| 74,79

|

| Оператор станка ГТ2171С5

| 35000

| 7000

| 16170

| 3,33

| 2

| 550,3

|

| Оператор станка 2М112

| 24000

| 4800

| 11088

| 2,58

| 1

| 584,72

|

Таблица 20 – Заработные платы основных рабочих с перерасчетом к одной детали по проектному технологическому процессу

| Должность

| Оклад, руб

| Доп. часть з/п, руб.

| Отчисления на страхование

| Время работы с 1 деталью, часов

| Коэффициент многостаночного обслуживания

| Пересчет оплаты труда в расчете на 1 деталь

|

| ЧПУ KASTOtwin A4x5

| 35000

| 7000

| 16170

| 0,33

| 1

| 109,1

|

| Оператор станка Biglia Smart Turn S

| 42000

| 8400

| 19404

| 2,21

| 2

| 438,26

|

По статье «общепроизводственные расходы», которая предусматривает такие расходы, как: содержание здания и сооружений, отопление, освещение, кондиционирование, ремонт и т.д. принимаем среднестатистическое значение 500% от суммы зарплат ОПР.

По статье «коммерческие расходы», учитывающей затраты на тару, упаковку, транспортировку и пр. принимаем затраты равными 5% от производственной себестоимости детали.

Результаты вычислений по базовому и проектному ТП представлены в таблице 21 Все вычисления проводились с помощью MS Excel.

Таблица 21 – Результаты вычислений

| Статья расходов

| Базовый ТП

| Проектный ТП

|

| Амортизация оборудования

| 222,42

| 241,45

|

| Стоимость заготовки

| 1876,43

| 1644,05

|

| Затраты на электроэнергию

| 5946,24

| 4031

|

| Затраты на режущий инструмент

| 1860

| 3020

|

| Заработная плата ОПР

| 1209,81

| 547,36

|

| Общепроизводственные расходы

| 6049,5

| 2736,8

|

| Коммерческие расходы

| 302,45

| 136,84

|

| Себестоимость изготовления детали:

| 17466,85

| 12357,5

|

Вывод: в результате изменений, предполагаемых внедрением проектного технологического процесса, себестоимость изготовления детали снизилась на 5109,35 рублей или на 30 %.

Заключение

Поставленная задача в курсовой работы, выполнена, усовершенствован процесс изготовления детали «Фланец». Проанализировав деталь на технологичность и конструктивность, сравнив два способа получения заготовок, было принято решение использовать проектную заготовку. Ознакомившись с производством и технологическим маршрутом обработки детали можно было сделать вывод, что базовый технологический процесс выполняется хоть и на оборудовании с ЧПУ, но морально устаревшем. Проектная технология обработки детали «Зубчатый фланец» в большей степени интегрирована и ведет к увеличению производительности, точности, сокращению длительности производственного цикла.

Использование обрабатывающего центра с ЧПУ позволило значительно уменьшить количество операций.

Был так же применен современный режущий инструмент, обладающий повышенной износостойкостью и возможностью работать на высоких скоростях резания, тем самым сокращая время обработки. Обрабатывающий центр имеет инструментальный магазин на сорок позиций, а время смены инструмента пять секунд делает их замену быстрой.

С учетом всех изменений проектного технологического процессе удалось снизить себестоимость изготовления детали «Фланец» с 17466,85 рублей до 12357,5 рублей.

– стоимость i-го станка, руб.;

– стоимость i-го станка, руб.; – время обработки на i-том станке, часов;

– время обработки на i-том станке, часов;

– энергопотребление i-го станка, кВт/ч;

– энергопотребление i-го станка, кВт/ч; – стоимость 1 кВт/ч электроэнергии, руб.

– стоимость 1 кВт/ч электроэнергии, руб.

– время обработки на j-тым инструментом, минут;

– время обработки на j-тым инструментом, минут; – стоимость j-того инструмента, руб.;

– стоимость j-того инструмента, руб.; – ресурс работы (стойкость) инструмента, минут.

– ресурс работы (стойкость) инструмента, минут.