Свойства бетона определяются его структурой. Процесс формирования

структуры бетона включает несколько этапов: выбор сырья, проектирование

состава, приготовление, укладка и уплотнение бетонной смеси, схватывание

и твердение бетона. Для получения высококачественной структуры необходимо активное управление структурообразованием бетона на всех технологических переделах.

Рассмотрим следующую задачу. Имеется несколько дискретных систем – гранулированных материалов, характеризующихся индивидуальным распределением частиц по размерам. Необходимо смешать эти материалы в определенных массовых (или объемных) пропорциях, и определить характер распределения размеров частиц полученной смеси. Решение данной задачи сводится к экспериментальному определению гранулометрических составов исходных материалов, и последующему сложению полученных распределений, согласно заданным пропорциям компонентов в смеси.

Представим, что поставленная задача решается экспериментально, а в качестве исходных компонентов применяются следующие гранулированные материалы: гранитный щебень, кварцевый песок и дробленый известняк, причем в наличии имеется по 10 кг каждого материала. Для приготовления смеси заданы массовые пропорции всех трех компонентов – 30, 50 и 20 % для щебня, песка и известняка, соответственно. Задача технолога заключается в смешивании трех компонентов и определении зернового состава полученной смеси. Допустим, что зерновой состав смеси определяется ситовым методом, причем необходимо приготовить 5 кг смеси.

Таким образом, от каждого исходного материала следует взять пробу (m щ, m п и m и) в пропорциях заданных массовых долей, чтобы в сумме получить навеску 5 кг:

| КР-02069964-08.04.01-97-18

|

m щ= 30∙5 /100 = 1,5кг;

m п= 50∙5 /100 = 2,5кг;

m и= 20∙5 /100 = 1кг,

а затем смешать все три отобранные пробы, рассеять смесь через набор стандартных сит, после чего взвесить остатки на каждом сите и построить кривую рассева смеси. Казалось бы, в перечисленных действиях нет никакой сложности, однако здесь следует обратить внимание на следующие факторы.

Допустим, что исходные материалы однородны и находятся в своем естественном состоянии (без предварительного просева или перемешивания). Говоря об однородности, мы предполагаем, что закон распределения частиц по размерам распространяется на весь исходный объем (массу) материала, и если взять пробы этого материала из разных областей этого объема, зерновой состав проб будет неизменным. Поскольку при решении поставленной задачи производится операция перемешивания трех компонентов, возникает второй фактор, влияющий на однозначность итогового зернового состава смеси. Другими словами, если компоненты плохо перемешать, или не перемешивать вовсе, а просто засыпать в общую емкость, такая смесь не будет являться однородной, а, следовательно, многократное определение зернового состава смеси каждый раз будет давать существенное расхождение с предыдущими результатами.

Таким образом, описывая расчетные методы проектирования гранулометрических составов сыпучих материалов, мы будем учитывать два основополагающих допущения об однородности исходных компонентов и однородности проектируемой смеси.

| КР-02069964-08.04.01-97-18

|

Практическая значимость расчетных методов проектирования зерновых составов многокомпонентных систем с применением программно-алгоритмических средств обусловлена возможностью быстрой оценки характера распределения проектируемой системы, а также возможностью расчетной оптимизации и корректирования состава.

| КР-02069964-08.04.01-97-18

|

1.2 Алгоритм сложения эмпирических распределений с задаваемым долевым соотношением

Почти все реальные сыпучие системы являются полидисперсными или полимодальными (включают частицы различных размеров). При этом различают системы с непрерывной гранулометрией (присутствуют частицы всех размеров)и прерывистой гранулометрией (отсутствуют частицы промежуточных размеров).Исходя из теории упаковокдискретных сред, можно предположить, что существуют оптимальные упаковки частиц, характеризуемые высокой плотностью, а также, соответствующие им функции распределения. Такие оптимальные функции распределения могут применяться в задачах оптимизации зернового состава многокомпонентных сырьевых смесей для производства композиционных материалов.

Смешивание различных компонентов известного зернового состава в оптимальном соотношении с целью приближения гранулометрического состава смеси к оптимальной кривой распределения, или непосредственно из условия достижения наибольшей плотности упаковки, часто применяется в инженерной практике.

К примеру, в практике строительного материаловедения и технологии строительных композиционных материалов, для получения кривой просеивания смеси заполнителей, близкой к оптимальной, недостаточно одного (иногда и двух) природных минеральных компонентов ввиду того, что кривые просеивания каждого материала отличаются одна от другой и далеки от оптимальной кривой. Необходимо либо вводить дополнительный компонент, либо корректировать соотношения имеющихся компонентов в проектируемой смеси. Поэтому использование простых методик подбора оптимального состава сырьевой смеси, применяемых, например, в технологии бетона и заключающихся в нахождении путем смешивания наилучшего соотношения между крупным и мелким заполнителями, которое обеспечивает минимальную пустотность их смеси, оказывается явно недостаточным. Методики подбора состава минеральной части

| КР-02069964-08.04.01-97-18

|

строительных конгломератов, применяемые в настоящее время и описанные в соответствующих справочных и учебных пособиях, основаны на ручном (экспериментальном) подборе соотношения компонентов, заведомо не обеспечивающем наилучшего результата и весьма трудоемком.

Наиболее эффективным методом проектирования оптимального соотношения различных компонентов известного фракционного состава и приближения гранулометрического состава смеси к эталонной кривой распределения является метод сложения эмпирических распределений частиц исходных компонентов с возможностью изменения их объемных (или массовых) долей в смеси.

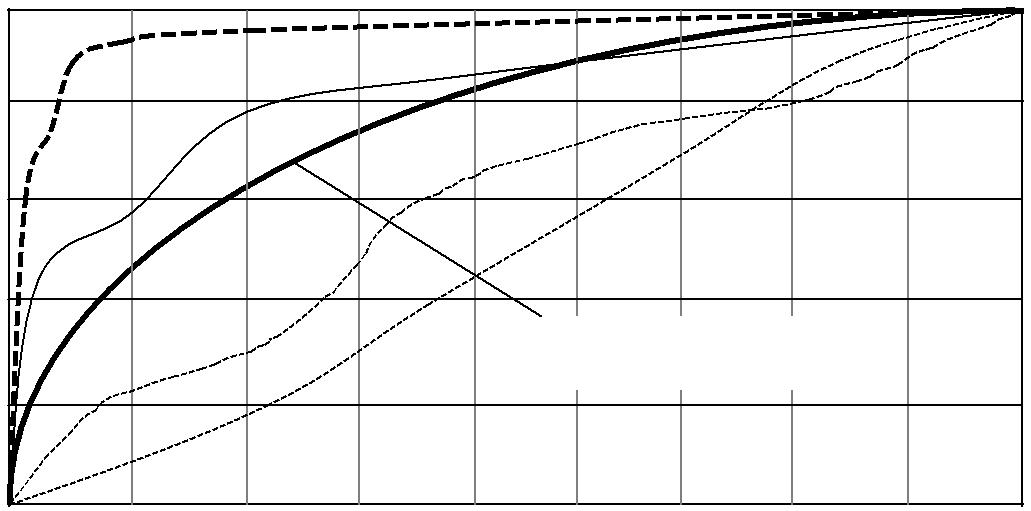

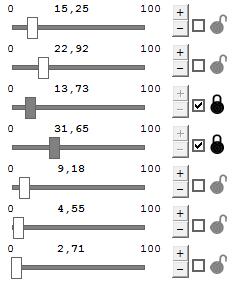

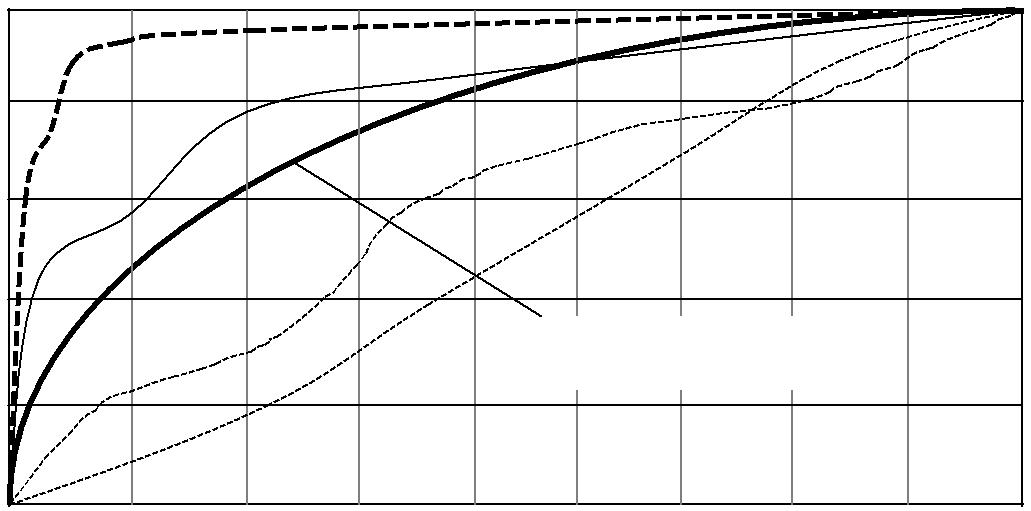

В качестве основного критерия оптимальности в такой задаче рассматривается величина расхождения рассчитанного гранулометрического состава смеси компонентов и эталонного гранулометрического состава, выраженного оптимальной кривой распределения (рисунок 1)

Размер зерна, мм

Рисунок 1 – Гранулометрические составы исходных компонентов и «идеальная» кривая

| КР-02069964-08.04.01-97-18

|

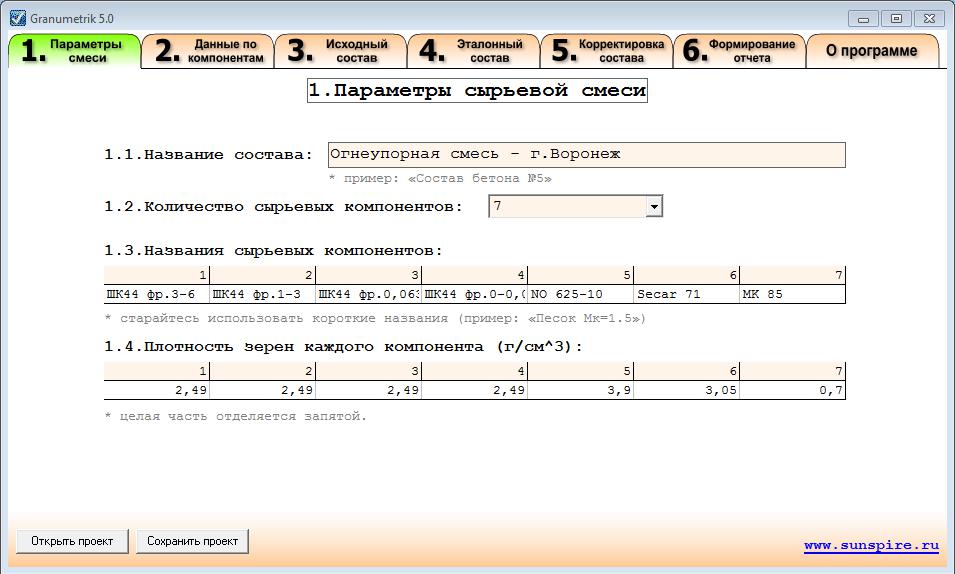

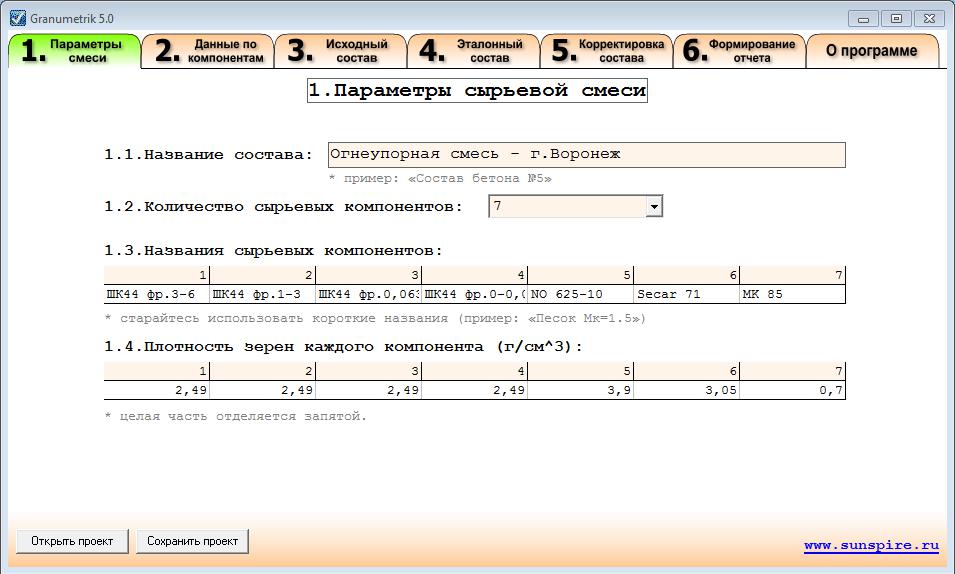

Опишем суть предлагаемого метода на примере компьютерной программы «Granumetrik», разработанной на кафедре производства строительных изделий конструкций Тверского государственного технического университета авторами данного учебного пособия (свидетельство о государственной регистрации программы для ЭВМ №2010617267 «Подбор оптимальной гранулометрии заполнителя строительного композита» от 29.10.2010 г.). В целях упрощения работы с программой, ее пользовательский интерфейс разделен на 6 функциональных форм.

Рисунок 2 – Интерфейс программы «Granumetrik» – форма «Параметры сырьевой смеси»

| КР-02069964-08.04.01-97-18

|

Форма 1 – «Параметры сырьевой смеси» (рисунок2).В данной форме пользовательуказывает название проектируемой смеси, после чего задает количество применяемых сырьевых компонентов

Ni (до 10 компонентов включительно), их названия, а также плотность зерен каждого компонента

ρ i (г/см

3). В приведенном примере проектируется огнеупорная смесь, включающая 7 сырьевых компонентов с различной плотностью зерен.

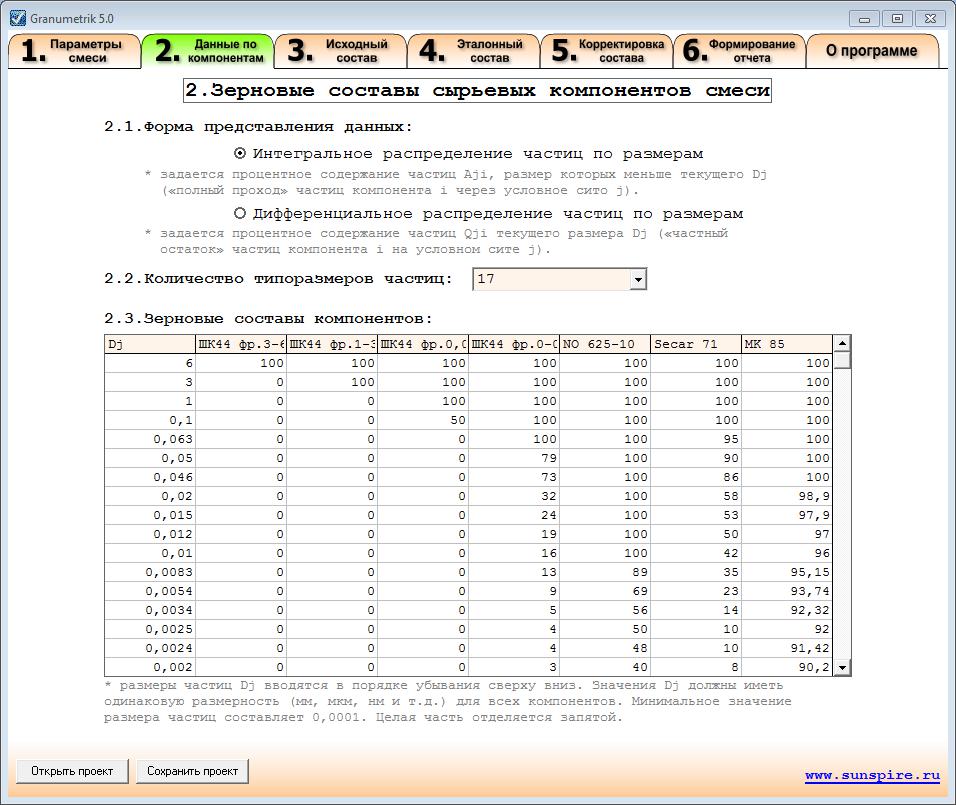

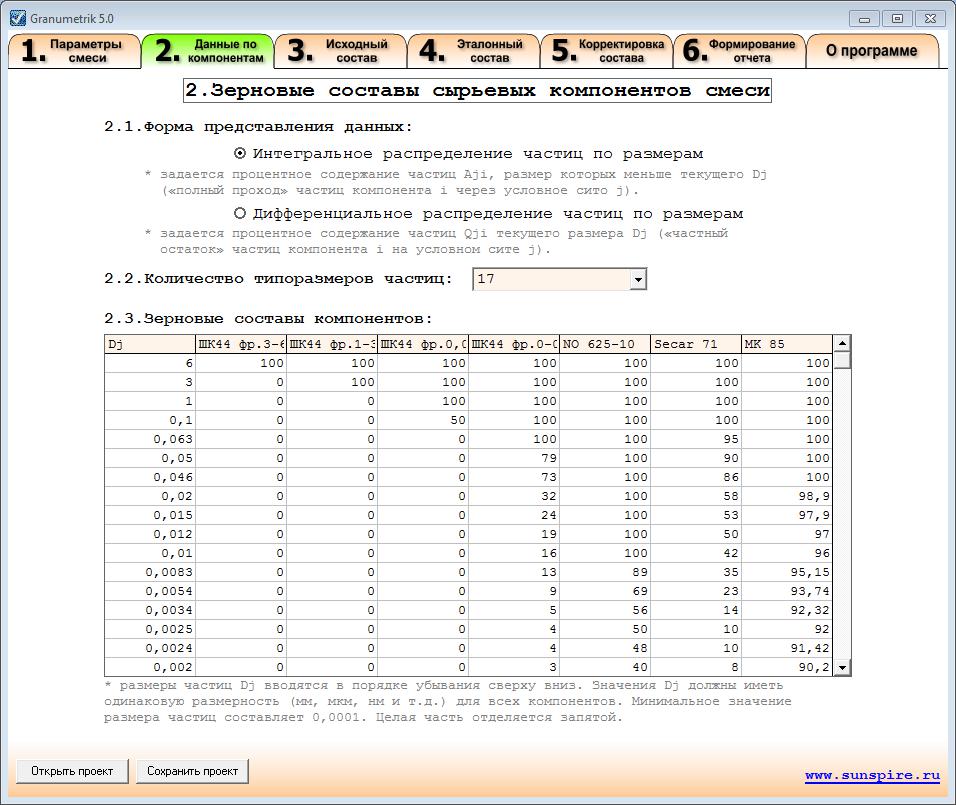

Рисунок 3 – Интерфейс программы «Granumetrik» – форма «Зерновые составы сырьевых компонентов смеси»

Форма 2 – «Зерновые составы сырьевых компонентов смеси» (рисунок3).В даннойформе пользователь выбирает тип представления исходных данных – интегральный или дифференциальный. Первый тип предполагает, что зерновые составы будут задаваться полными проходами частиц i -го компонента Aji (%) через апертуру условного j -го сита dj по аналогии с ситовым анализом. Второй тип

| КР-02069964-08.04.01-97-18

|

предполагает, что зерновые составы будут задаваться частными остатками частиц

Qji (%) на условном

j -ом сите с апертурой

dj также по аналогии с ситовым анализом. Далее задается количество типоразмеров частиц

Nj (до 50 типоразмеров). Ввод данных о зерновых составах исходных компонентов осуществляется в интерактивную электронную таблицу, причем заполнение таблицы осуществляется сверху вниз в порядке уменьшения размеров частиц. Размерность частиц принимается условно и не обозначается в расчетах, однако значения типоразмеров частиц для всех компонентов должны иметь одинаковую размерность (пользователем предполагаются мм, мкм, нм и т.д.). В случае интегральной формы представления исходных данных, значения полных проходов частиц уменьшаются сверху вниз, а в случае дифференциальной формы представления данных, сумма частных остатков для каждого типоразмера частиц должна составлять 100 %.

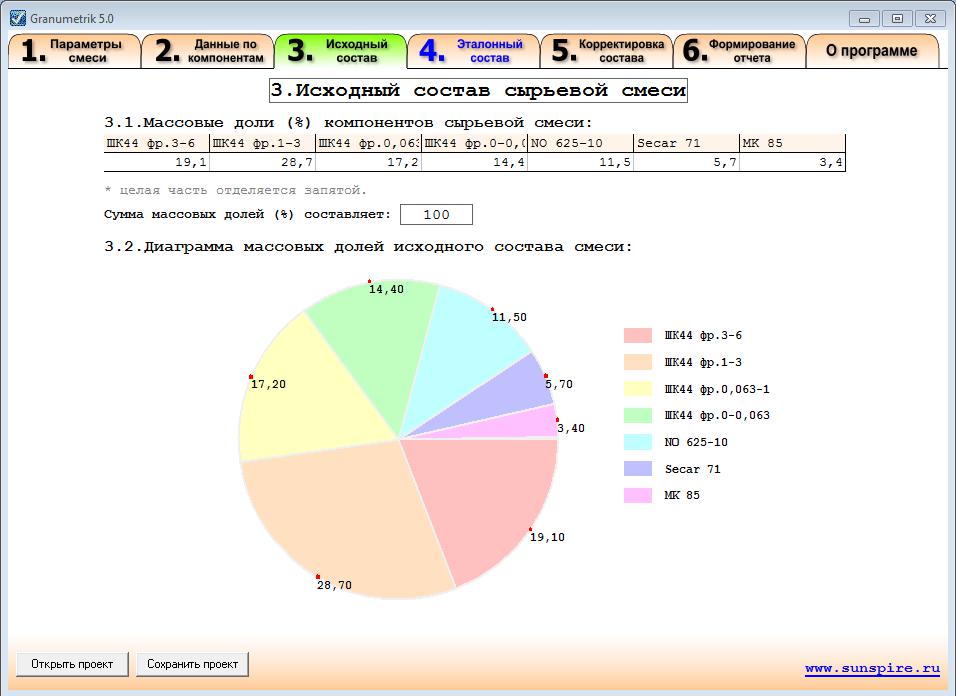

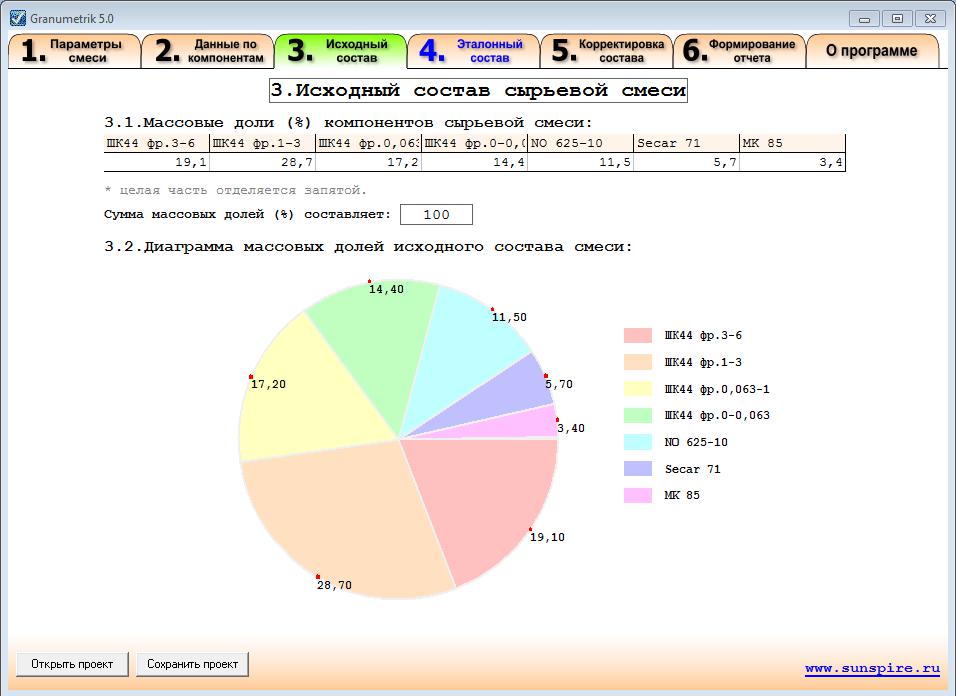

Форма 3 – «Исходный состав сырьевой смеси» (рисунок4).В данной формепользователем задается исходный состав сырьевой смеси в массовых долях компонентов Moi (%). Ввод исходного состава смеси предполагает наличие базовой рецептуры приготовления смеси, которая в последующем корректируется с помощью данной программы. В случае отсутствия исходного состава (если состав смеси проектируется с нуля) данный шаг пропускается. Обязательным условием ввода исходных массовых долей компонентов является сумма массовых долей, которая после заполнения таблицы должна составить 100 %. Помимо таблицы на экране отображается круговая диаграмма массовых долей, на которой цветом отмечены сектора, соответствующие заданным сырьевым компонентам смеси.

| КР-02069964-08.04.01-97-18

|

Рисунок 4 – Интерфейс программы «Granumetrik» – форма «Исходный состав сырьевой смеси»

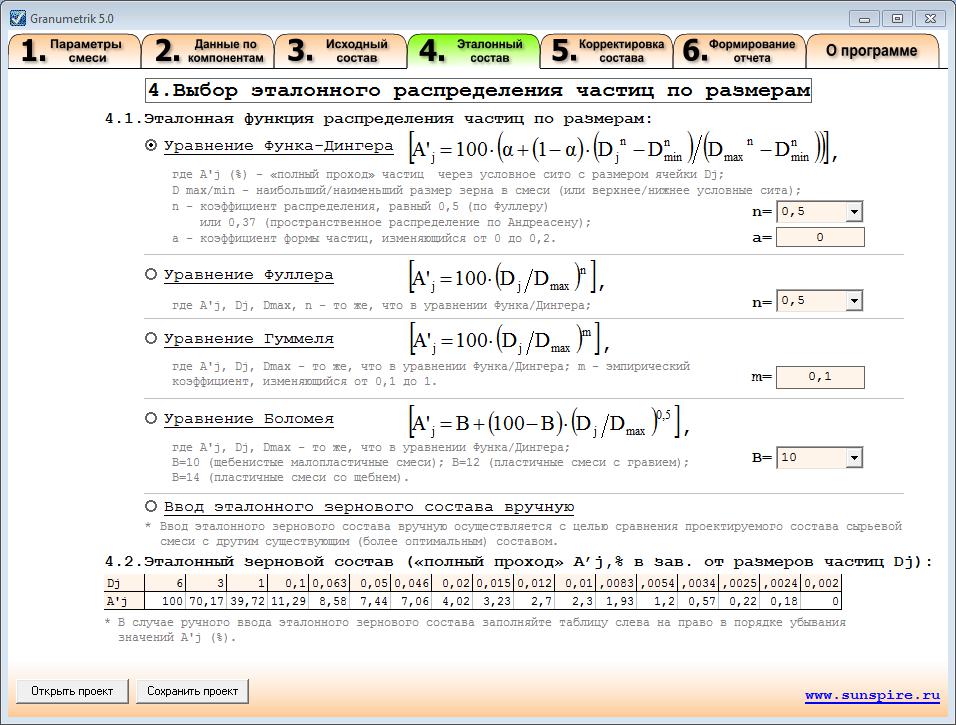

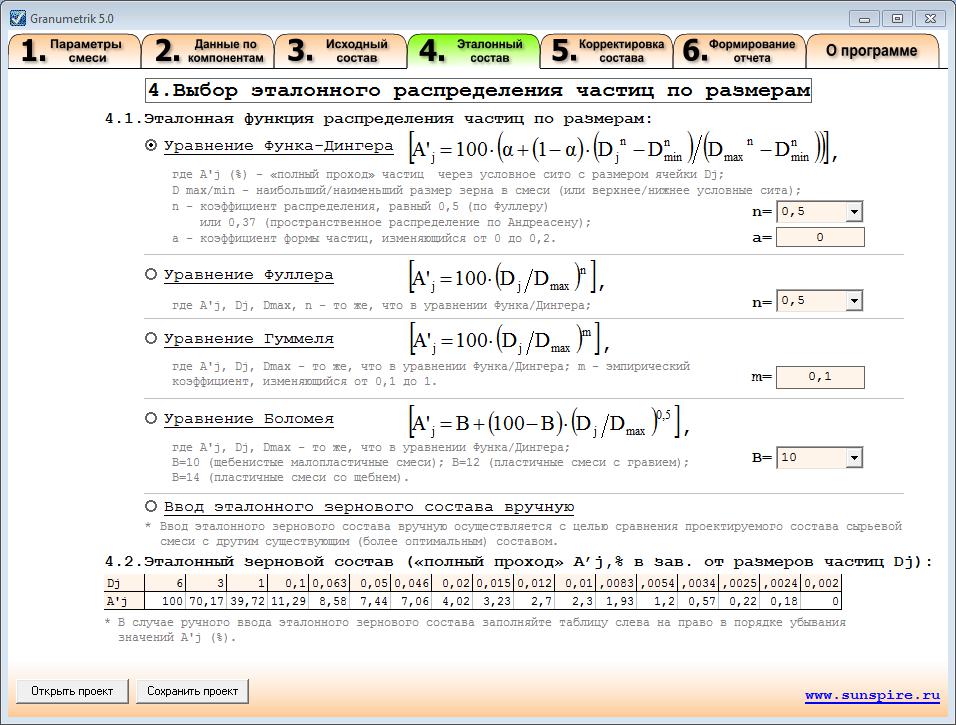

Форма 4 – «Выбор эталонного распределения частиц по размерам» (рисунок5).Вданной форме пользователю предлагается выбрать эталонное распределение размеров частиц – 4 функции оптимального распределения: Функа/Дингера, Фуллера, Гуммеля, Боломея с соответствующими параметрами, а также ввести эталонный зерновой состав вручную с помощью интерактивной электронной таблицы. Последняя опция предназначена для сравнения проектируемого (корректируемого) состава сырьевой смеси с другим существующим (предположительно, более оптимальным) составом, а также может быть использована для оценки расхождения двух любых гранулометрических кривых.

В случае выбора одной из четырех предложенных оптимальных функций распределения, заполнение таблицы эталонного зернового состава осуществляется автоматически путем расчета полных проходов зерен эталонного

| КР-02069964-08.04.01-97-18

|

состава

Aj’ (%) через условные сита с апертурой

dj. Выбор эталонной функции распределения осуществляется на основании теоретически обоснованных методик, базирующихся на теории упаковок дискретных систем или других научных теорий, учитывающих закономерности формировании структуры гранулированных материалов. Программа не дает рекомендаций по выбору эталонной функции распределения, а лишь автоматизирует расчеты.

Рисунок 5 – Интерфейс программы «Granumetrik» – форма «Выбор эталонного распределения частиц по размерам»

| КР-02069964-08.04.01-97-18

|

Форма 5 – «Корректировка состава сырьевой смеси» (рисунок6).Данная формаявляется основной составляющей программного продукта. В правой части формы представлен гранулометрический график, на котором изображены интегральные кривые распределения размеров частиц эталонного состава, исходного состава и проектируемого (скорректированного) состава, а также величина расхождения проектируемой кривой и эталонной. Масштаб оси абсцисс («типоразмеры частиц») можно представлять в натуральном и логарифмическом виде.

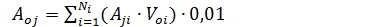

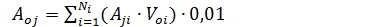

Расчет зернового состава исходной смеси производится следующим образом. Если выбран интегральный тип представления исходных данных, то полные проходы зерен исходной смеси через условные сита j вычисляются по формуле:

(1)

(1)

где Voi – объемные доли компонентов исходного состава, %; Aji – полный проход частиц исходного i -го компонента через условное j -е сито, %; Ni – количество компонентов смеси.

Объемные доли компонентов исходного состава вычисляются по формуле:

(2)

(2)

где Moi – исходные массовые доли, %; ρi – плотность зерен исходных компонентов.

E AAQA8wAAAJgKAAAAAA== " o:allowincell="f">

| КР-02069964-08.04.01-97-18

|

а

б

Рисунок 6 – Интерфейс программы «Granumetrik» – форма «Корректировка состава сырьевой смеси» с различным представлением гранулометрического

графика: в натуральном масштабе оси абсцисс (а) и логарифмическом масштабе(б)

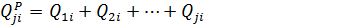

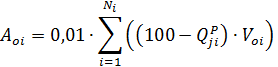

Если выбран дифференциальный тип представления исходных данных, то полные проходы зерен исходной смеси через условные сита j вычисляются по формуле:

где QPji – полный остаток частиц исходного i -го компонента на условном j -м сите, %,которыйвычисляется по формуле:

(4)

(4)

где Qji – частный остаток частиц исходного i -го компонента на условном j -м сите, % (по данным формы 2 для дифференциального представления исходных данных).

Вычисление зернового состава скорректированной смеси осуществляется по тем же формулам (1-4), но вместо исходных объемных долей в расчет берутся скорректированные значения Vкi:

(5)

(5)

где Mкi – скорректированные массовые доли компонентов, %.

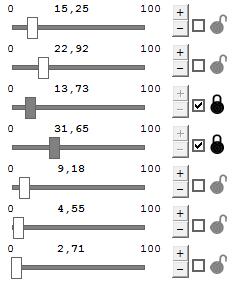

Корректировка массовых долей компонентов проектируемой смеси осуществляется с помощью блока специальных элементов управления – так называемых «слайдеров» или «бегунков» (рисунок 7).

E APMAAACWCgAAAAA= " o:allowincell="f">

| КР-02069964-08.04.01-97-18

|

Рисунок 7 – «Бегунки» для изменения соотношения массовых долей

Изменение массовой доли производится путем перемещения «бегунка» мышью, либо с помощью кнопок «плюс» и «минус», расположенных в правой части блока. При изменении текущей выбранной массовой доли, в цикле программы производится пересчет остальных массовых долей таким образом, что сумма массовых долей компонентов всегда составляет 100%

Кроме того, положение «бегунков» можно фиксировать с помощью элементов управления «флажок» с изображением замка, расположенных справа от кнопок «плюс» и «минус». Зафиксированные «бегунки» невозможно перемещать, а также в процессе пересчета зафиксированные массовые доли остаются неизменными. Данная опция полезна для случаев, если массовое содержание какого-либо компонента в смеси строго регламентировано и не может быть изменено.

| КР-02069964-08.04.01-97-18

|

В цикле рассчитываются расхождения между интегральными кривыми проектируемого и эталонного составов по каждому типоразмеру частиц:

где Aj’ – полный проход зерна эталонного состава через условное j -е сито, %; Aкj – полный проход зерна скорректированного состава через условное j -е сито, %.

Далее определяется наибольшее значение величины расхождения A max путем последовательного сравнения величин Aj. Верхняя граница коридора расхождения кривых рассчитывается прибавлением величины A max к ординатам кривой эталонного состава, а нижняя граница коридора расхождения, соответственно, вычитанием величины A max от ординат кривой эталонного состава.

В качестве основного критерия оптимальности в такой задаче рассматривается величина расхождения рассчитанного гранулометрического состава смеси компонентов и эталонного гранулометрического состава, выраженного оптимальной кривой распределения (рисунок 1)

В качестве основного критерия оптимальности в такой задаче рассматривается величина расхождения рассчитанного гранулометрического состава смеси компонентов и эталонного гранулометрического состава, выраженного оптимальной кривой распределения (рисунок 1)

(1)

(1) (2)

(2)

(4)

(4) (5)

(5)