Введение

В 1880г. было установлено, что при автоклавной обработке известково-песчаных смесей – твердение в паровой среде при давлении пара 8 ат и более (при температуре выше 1700С) могут быть получены очень прочные, водостойкие и долговечные изделия. В настоящее время силикатная промышленность – одна из наиболее развитых отраслей промышленности строительных материалов.

Сущность превращения известково-песчаной смеси из легко размокающего и малопрочного материала в прочных и водостойкий камень заключается в следующем. При естественных условиях песок в известково-песчаных смесях инертен и не способен химически взаимодействовать с известью. В результате этого приобретение прочности известково-песчаных растворов в естественных условиях достигается только за счет твердения извести. Однако в среде насыщенного пара (100% влажность) при температуре 1700С и выше кремнезем песка приобретает химическую активность и начинает взаимодействовать с известью, образуя гидросиликаты кальция – прочное и водостойкое вещество.

В данном проекте мы производим из такой смеси силикатный кирпич. Силикатный кирпич по своей форме, размерам и основному назначению е отличается от глиняного кирпича. Материалами для изготовления силикатного кирпича являются воздушная известь и кварцевый песок. Известь применяют в виде молодой негашеной, частично загашенной или гашеной гидратной. Известь должна характеризоваться быстрым гашением и не должна содержать более 5% MgO.

Пережог замедляет скорость гашения извести и даже вызывает появление в изделиях трещин, вспучиваний и других дефектов, поэтому для производства автоклавных силикатных изделий известь не должна содержать пережога. Кварцевый песок в производстве силикатных изделий применяют немолотым или в виде смеси немолотого и тонкомолотого, а также грубомолотого с содержанием кремнезема не менее 70%. Равномерно распределенные глинистые примеси допускаются в количестве не более 10%.

Состав известково-песчаных смеси для изготовления силикатного кирпича следующий: 92-95% чистого кварцевого песка, 5-8% воздушной извести и примерно 7% воды.

Производство силикатного кирпича ведется двумя способами: барабанным и силосным, отличающимися приготовлением известково-песчаных смеси.

В настоящем проекте используется силосный способ.

При силосном способе предварительно перемешенная и увлажненная масса направляется для гашения в силосы. Гашение в силосах происходит за 7-12 часов, т.е. в 10-15 раз продолжительнее, чем в барабанах, это является существенным технико-экономическим недостатком силосного способа. Хорошо загашенная в барабане или в силосе известково-песчаная масса направляется затем в лопастную мешалку или на бегуны для дополнительного увлажнения и перемешивания, после чего поступает в пресс.

Прессование кирпича производят на механических прессах. Отформованный сырец укладывают на вагонетку, которую направляют в автоклав для твердения.

Автоклав представляет собой стальной цилиндр диаметром 2м и более, длинной 20м с торцов герметически закрывающийся крышками. С повышением температуры ускоряется реакция между известью и песком и при температуре 1700С она протекает в течение 8-10 часов. Быстрое твердение происходит не только при высокой температуре, но и высокой влажности, для этого в автоклав пускают пар под давлением до 8ат и это давление выдерживают 6-8 часов. Давление пара поднимают и снижают в течении 1,5 часа. Цикл запаривания продолжается 10-14 часов.

Под действием высокой температуры и влажности происходит химическая реакция между известью и кремнеземом песка. Образующиеся в результате реакции гидросиликаты срастаются с зернами песка в прочный камень. Однако твердение силикатного кирпича на этом не останавливается. Прочность силикатного кирпича продолжает повышаться после запаривания. Часть извести, не вступившая в химическое взаимодействие с кремнеземом песка, реагирует с углекислотой воздуха, образуя прочный углекислый кальций по реакции.

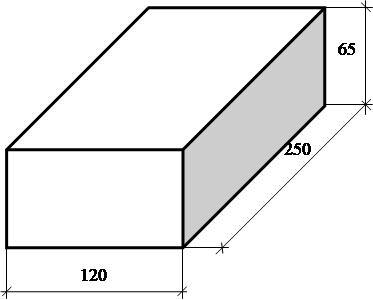

Силикатный кирпич формуют размером 250*120*65 мм. По механической прочности различают марки кирпича: 75, 100 и 150. Водопоглащение силикатного кирпича составляет 8-16%; коэффициент теплопроводности – 0,70-0,75 ккал/м ч град, объемный вес – 1800-1900 кг/м, т.е. несколько выше, чем глиняного кирпича;

морозостойкость – Мрз 15.

Применяют силикатный кирпич там же, где и глиняный кирпич, но с некоторыми ограничениями. Нельзя применять силикатный кирпич для кладки фундаментов и цоколей.

По технико-экономическим показателям силикатный кирпич превосходит кирпич глиняный. На его производство требуется в 2 раза меньше топлива, в 3 раза меньше электроэнергии, в 2,5 раза меньше трудоемкость производства; в конечном итоге себестоимость силикатного кирпича оказывается на 25-35% ниже, чем глиняного кирпича.

1. Общая часть;

1.1 Техническая характеристика изделия;

| Наименование

| Марка бетона

| Объем бетона  , м3 , м3

| Масса изделия  , кг , кг

| Геометрические размеры, мм

|

| А

| В

| Н

|

| Кирпич силикатный

| 75

| 0,00195

| 0,0037

| 250

| 120

| 65

|

Таблица №1

Эскиз изделия:

Состав бетона:

| Вид вяжущего

| Расход материалов на куб.м

| Средняя плотность,  , кг/куб.м , кг/куб.м

| Влажность, %

|

| И, кг

| П, кг

| В, л

| Начальная W1

| Конечная W2

|

| Известь

| 220

| 1500

| 180

| 1900

| 9,47

| 6

|

Таблица №2

Примечание: В/И – водовяжущее отношение

В/И=180/220=0,81 (1)

Режим работы цеха

Таблица №3

| Наименование операции

| Количество смеси в сутки

| Продолжи

тельность смены

| Рабочих суток в году

| Ки

| Годовой фонд рабочего времени

|

| сутки

| часы

|

| Формование

| 2

| 8

| 253

| 0,949

| 240

| 3840

|

| Термообработка

| 3

| 8

| 253

| 0,949

| 240

| 5760

|

Примечание: Ки=0,92-0,95 – коэффициент использования оборудования

Производительность цеха

Таблица №4

| Наименование изделий

| Единицы измерения

| Производительность

|

| В час, Пч

| В смену, Псм

| В сутки, Псут

| В год, Пг

|

| Кирпич силикатный

| Штуки

| 6510

| 52083

| 104167

| 25000000

|

| Куб.м

| 12,69

| 101,56

| 203,12

| 48750

|

Примечание:

1. Производительность в час: Пч=25000000/3840=6510 шт (2)

2. Производительность в смену: Псм=6510*8=52083 шт (3)

3. Производительность в сутки: Псут=52083*2=104167 шт (4)

Режим термообработки

Таблица №5

| Наименование операции

| Обозначение

| Продолжительность, в часах

| Температура,

| Давление, бар

|

| Загрузка-выгрузка

| Z1

| 25

| 1

| 0,9

|

| Подъем давления

| Z2

|

| 2

|

| Изотермическая выдержка

| Z3

| 175

| 4

|

| Спуск давления

| Z4

|

| 2

|

| Охлаждение

| Z5

| 40

| 2

|

График термообработки

Технологическая часть

Теплотехническая часть

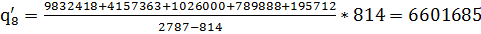

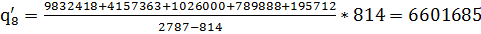

Потери тепла с конденсатом

, кДж (26)

, кДж (26)

где:  - энтальпия пара при заданном давлении (2787), кДж/кг;

- энтальпия пара при заданном давлении (2787), кДж/кг;

- энтальпия конденсата (814), кДж/кг

- энтальпия конденсата (814), кДж/кг

кДж

кДж

Тепловой баланс автоклава

Период

Расход

| | Статьи

| кДж

| %

| Статьи

| кДж

| %

|

| 1.Тепло пара

Qn=Dy*On*(2680-417)

| 23665841

| 100

| 1. Тепло на нагрев изделий q1`

| 9832418

| 41,55

|

| 2. Тепло на испарение влаги q2`

| 4157363

| 17,57

|

| 3. Тепло на нагрев вагонеток q4`

| 1026000

| 4,34

|

| 4. Тепло на нагрев автоклава q5`

| 789888

| 3,34

|

| 5. Потери в окружающую среду q6`+q6``

| 587136

| 2,48

|

| 6. Потери с паров в свободном объеме автоклава q7`

| 509560

| 2,15

|

| 7. Потери с конденсатом q8`+q8``

| 6763174,68

| 28,57

|

| Всего:

| 23665841

| 100

| Всего:

| 23665540

| 100

|

Невязка баланса:

Введение

В 1880г. было установлено, что при автоклавной обработке известково-песчаных смесей – твердение в паровой среде при давлении пара 8 ат и более (при температуре выше 1700С) могут быть получены очень прочные, водостойкие и долговечные изделия. В настоящее время силикатная промышленность – одна из наиболее развитых отраслей промышленности строительных материалов.

Сущность превращения известково-песчаной смеси из легко размокающего и малопрочного материала в прочных и водостойкий камень заключается в следующем. При естественных условиях песок в известково-песчаных смесях инертен и не способен химически взаимодействовать с известью. В результате этого приобретение прочности известково-песчаных растворов в естественных условиях достигается только за счет твердения извести. Однако в среде насыщенного пара (100% влажность) при температуре 1700С и выше кремнезем песка приобретает химическую активность и начинает взаимодействовать с известью, образуя гидросиликаты кальция – прочное и водостойкое вещество.

В данном проекте мы производим из такой смеси силикатный кирпич. Силикатный кирпич по своей форме, размерам и основному назначению е отличается от глиняного кирпича. Материалами для изготовления силикатного кирпича являются воздушная известь и кварцевый песок. Известь применяют в виде молодой негашеной, частично загашенной или гашеной гидратной. Известь должна характеризоваться быстрым гашением и не должна содержать более 5% MgO.

Пережог замедляет скорость гашения извести и даже вызывает появление в изделиях трещин, вспучиваний и других дефектов, поэтому для производства автоклавных силикатных изделий известь не должна содержать пережога. Кварцевый песок в производстве силикатных изделий применяют немолотым или в виде смеси немолотого и тонкомолотого, а также грубомолотого с содержанием кремнезема не менее 70%. Равномерно распределенные глинистые примеси допускаются в количестве не более 10%.

Состав известково-песчаных смеси для изготовления силикатного кирпича следующий: 92-95% чистого кварцевого песка, 5-8% воздушной извести и примерно 7% воды.

Производство силикатного кирпича ведется двумя способами: барабанным и силосным, отличающимися приготовлением известково-песчаных смеси.

В настоящем проекте используется силосный способ.

При силосном способе предварительно перемешенная и увлажненная масса направляется для гашения в силосы. Гашение в силосах происходит за 7-12 часов, т.е. в 10-15 раз продолжительнее, чем в барабанах, это является существенным технико-экономическим недостатком силосного способа. Хорошо загашенная в барабане или в силосе известково-песчаная масса направляется затем в лопастную мешалку или на бегуны для дополнительного увлажнения и перемешивания, после чего поступает в пресс.

Прессование кирпича производят на механических прессах. Отформованный сырец укладывают на вагонетку, которую направляют в автоклав для твердения.

Автоклав представляет собой стальной цилиндр диаметром 2м и более, длинной 20м с торцов герметически закрывающийся крышками. С повышением температуры ускоряется реакция между известью и песком и при температуре 1700С она протекает в течение 8-10 часов. Быстрое твердение происходит не только при высокой температуре, но и высокой влажности, для этого в автоклав пускают пар под давлением до 8ат и это давление выдерживают 6-8 часов. Давление пара поднимают и снижают в течении 1,5 часа. Цикл запаривания продолжается 10-14 часов.

Под действием высокой температуры и влажности происходит химическая реакция между известью и кремнеземом песка. Образующиеся в результате реакции гидросиликаты срастаются с зернами песка в прочный камень. Однако твердение силикатного кирпича на этом не останавливается. Прочность силикатного кирпича продолжает повышаться после запаривания. Часть извести, не вступившая в химическое взаимодействие с кремнеземом песка, реагирует с углекислотой воздуха, образуя прочный углекислый кальций по реакции.

Силикатный кирпич формуют размером 250*120*65 мм. По механической прочности различают марки кирпича: 75, 100 и 150. Водопоглащение силикатного кирпича составляет 8-16%; коэффициент теплопроводности – 0,70-0,75 ккал/м ч град, объемный вес – 1800-1900 кг/м, т.е. несколько выше, чем глиняного кирпича;

морозостойкость – Мрз 15.

Применяют силикатный кирпич там же, где и глиняный кирпич, но с некоторыми ограничениями. Нельзя применять силикатный кирпич для кладки фундаментов и цоколей.

По технико-экономическим показателям силикатный кирпич превосходит кирпич глиняный. На его производство требуется в 2 раза меньше топлива, в 3 раза меньше электроэнергии, в 2,5 раза меньше трудоемкость производства; в конечном итоге себестоимость силикатного кирпича оказывается на 25-35% ниже, чем глиняного кирпича.

1. Общая часть;

1.1 Техническая характеристика изделия;

| Наименование

| Марка бетона

| Объем бетона  , м3 , м3

| Масса изделия  , кг , кг

| Геометрические размеры, мм

|

| А

| В

| Н

|

| Кирпич силикатный

| 75

| 0,00195

| 0,0037

| 250

| 120

| 65

|

Таблица №1

Эскиз изделия:

Состав бетона:

| Вид вяжущего

| Расход материалов на куб.м

| Средняя плотность,  , кг/куб.м , кг/куб.м

| Влажность, %

|

| И, кг

| П, кг

| В, л

| Начальная W1

| Конечная W2

|

| Известь

| 220

| 1500

| 180

| 1900

| 9,47

| 6

|

Таблица №2

Примечание: В/И – водовяжущее отношение

В/И=180/220=0,81 (1)

Режим работы цеха

Таблица №3

| Наименование операции

| Количество смеси в сутки

| Продолжи

тельность смены

| Рабочих суток в году

| Ки

| Годовой фонд рабочего времени

|

| сутки

| часы

|

| Формование

| 2

| 8

| 253

| 0,949

| 240

| 3840

|

| Термообработка

| 3

| 8

| 253

| 0,949

| 240

| 5760

|

Примечание: Ки=0,92-0,95 – коэффициент использования оборудования

Производительность цеха

Таблица №4

| Наименование изделий

| Единицы измерения

| Производительность

|

| В час, Пч

| В смену, Псм

| В сутки, Псут

| В год, Пг

|

| Кирпич силикатный

| Штуки

| 6510

| 52083

| 104167

| 25000000

|

| Куб.м

| 12,69

| 101,56

| 203,12

| 48750

|

Примечание:

1. Производительность в час: Пч=25000000/3840=6510 шт (2)

2. Производительность в смену: Псм=6510*8=52083 шт (3)

3. Производительность в сутки: Псут=52083*2=104167 шт (4)

Режим термообработки

Таблица №5

| Наименование операции

| Обозначение

| Продолжительность, в часах

| Температура,

| Давление, бар

|

| Загрузка-выгрузка

| Z1

| 25

| 1

| 0,9

|

| Подъем давления

| Z2

|

| 2

|

| Изотермическая выдержка

| Z3

| 175

| 4

|

| Спуск давления

| Z4

|

| 2

|

| Охлаждение

| Z5

| 40

| 2

|

График термообработки

Технологическая часть

Выбор типа и размера автоклава

· Тип автоклава – тупиковый;

· Внутренний диаметр – 2000 мм;

· Длина корпуса – 19245 мм;

· Рабочее давление – 9бар или 0,9 МПа;

· Рабочая температура – 174,5  ;

;

· Ширина колеи вагонетки – 750 мм

Габаритные размеры:

o Длина – 20825 мм;

o Ширина – 2078 мм;

o Высота – 4000 мм;

o Масса – 20,57 т

, м3

, м3 , кг

, кг

, кг/куб.м

, кг/куб.м

, кДж (26)

, кДж (26) - энтальпия пара при заданном давлении (2787), кДж/кг;

- энтальпия пара при заданном давлении (2787), кДж/кг; - энтальпия конденсата (814), кДж/кг

- энтальпия конденсата (814), кДж/кг кДж

кДж