Основное назначение зажимных устройств состоит в обеспечении надежного контакта заготовки с установочными элементами и предупреждении ее смещения и вибраций в процессе обработки.

Зажимные устройства используются также для обеспечения правильной установки и центрирования заготовки. В этом случае выполняют функцию установочно-зажимных элементов. К ним относятся самоцентрирующие патроны, цанговые зажимы и др. устройства.

Заготовка может не закрепляться, если

1) обрабатывается тяжелая деталь (устойчивая), по сравнению с весом которой силы резания незначительны.

2) сила, возникающая в процессе резания, приложена так, что не нарушает установки детали.

В процессе обработки на заготовку могут действовать следующие силы:

1. силы резания, которые могут быть переменными вследствие разного припуска на обработку, свойств материала, затупления режущего инструмента;

2. вес заготовки (при вертикальном положении детали);

3. центробежные силы, возникающие в результате смещения центра тяжести детали относительно оси вращения.

4. инерционные силы, имеющие место при возвратно-поступательном движении.

К зажимным устройствам приспособлений предъявляются следующие основные требования:

1) При закреплении заготовки не должно нарушаться ее положение, достигнутое установкой;

2) Силы зажима должны исключать возможность перемещения детали и ее вибрацию в процессе обработки;

3) Деформация детали под действием зажимных сил должна быть минимальной.

4) Смятие базирующих поверхностей должно быть минимальным, поэтому усилие зажима должно быть приложено так, чтобы деталь прижималась к установочным элементам приспособления плоской базирующей поверхностью, а не цилиндрической или фасонной.

5) Зажимные устройства должны быть быстродействующими, удобно расположенными, просты по конструкции и требовать минимальных усилий от рабочего.

6) Зажимные устройства должны быть износоустойчивыми, а наиболее изнашиваемые детали – сменными.

7) Силы зажима должны быть направлены на опоры, чтобы не деформировать деталь, особенно нежесткую.

Материалы: качественные конструкционные стали 30ХГСА, 40Х, 45. Рабочая поверхность должна быть обработана по 7 кв. или точнее.

5. Зажатие детали. Исходные данные для составления схемы к расчету усилия зажатия детали. Методика определения, типовые схемы к расчету усилия зажатия.

В каждом зажимном устройстве различают:

1. Элемент, который получает исходные усилия от привода (рукоятка, маховик, гайка)

Q – исходное усилие.

2. Механизм, преобразующий усилие (увеличивающий или уменьшающий).

3. Элемент, находящийся в контакте с зажимаемой деталью, создающий усилие зажима.

W – усилие зажима.

Классификация зажимов:

1. По способу создания исходного усилия:

a. Ручные зажимы

b. Механизированные

2. По конструкции преобразующего механизма:

a. Клиновые

b. Винтовые

c. Эксцентриковые

d. Рычажные

e. Пружинные

f. Мембранные

g. Гидропластовые

3. По числу контактов, возникающих от действия одной исходной силы:

a. Одноконтактные

b. Многоконтактные

Основные требования к зажимаемым устройствам

1. При зажатии не должно происходить смещения изделия с установочных поверхностей.

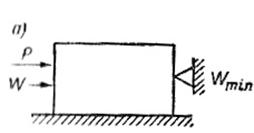

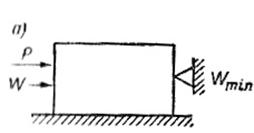

Рисунок 20

2. Сила зажима должна быть достаточной, чтобы обеспечить неизменяемость положения детали при обработке.

3. Зажимы не должны самопроизвольно раскрепляться от действия силы резания и вибраций.

4. Зажимы не должны деформировать обрабатываемое изделие, необходимо следить, чтобы при зажиме детали возникали только напряжения сжатия. Для этого:

a. Линия действия силы зажима должна проходить через опору:

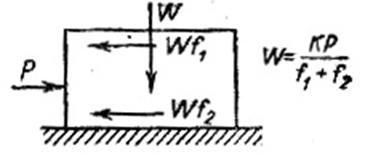

Рисунок 21

b. Не должно происходить передачи крутящегося момента от затягивания гаек и винтов на обрабатывающую деталь.

Рисунок 22

c. Длина силового потока от сил зажима, проходящих через деталь, должна быть минимальной

Рисунок 23

5. Зажимы не должны вызывать смятия начисто обработанных поверхностей изделия – для этого лучше зажимать за необработанные поверхности, если это не возможно – применять специальные меры.

Рисунок 24

6. Усилия резания должны восприниматься по возможности неподвижными частями приспособления, а не зажимными устройствами, так как жесткость зажимных устройств мала

Рисунок 25

7. Должны быть быстродействующими, безопасными легкодоступными и удобными в использовании.

Определение силы зажима.

Сила зажима находится в результате решения уравнения равновесия обрабатываемой детали под действием всех приложенных к ней сил и моментов.

Для этого необходимо знать:

- величины, направления и точки приложения сил резания и крутящих моментов резания;

- величины сил инерции, возникающих при обработке (вращении детали при токарной обработке), точку приложения и направление силы зажима.

Поскольку на надежность закрепления детали влияет много факторов, связанных с состоянием инструмента, с материалом детали, способом закрепления и тд, то силы и момент резания при расчете сил зажима корректируются коэф надежности закрепления-К

W=PK; K=K0 K1 K2... K5

Типовые случаи расчета сил зажима:

1. Направление действия сил зажима с силами резания. Wmin = Р

2. Сила резания и сила зажима приложены в разных направлениях. W = (2…2.5) P

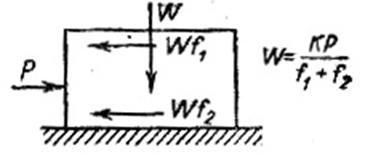

3. Сила зажима перпендикулярна силе резания.

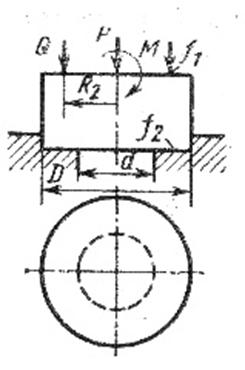

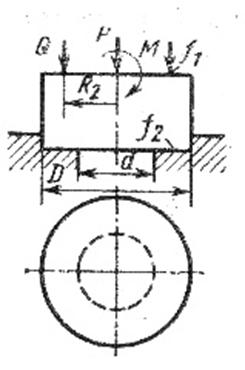

f1 и f2 – коэффициенты трения, k – коэффициент запаса

k × P = f1 × W + f2 × W

W = kp / (f1 + f2)

При f1 = f2 = 0,1 (сталь о сталь) W = 5 × k × P

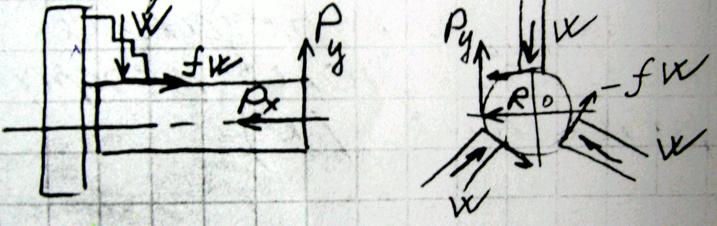

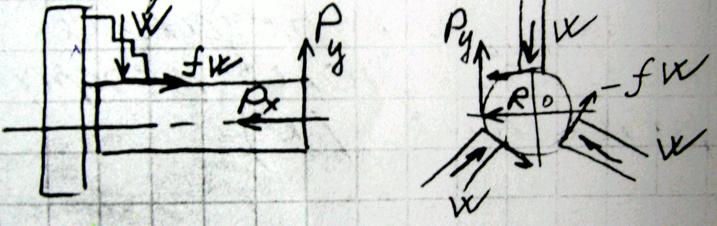

4. Закрепление в трёхкулачковом патроне. Действие двух силовых факторов – крутящего момента и осевой силы. В данном случае сила зажима – сила, действующая со стороны одного кулачка на деталь. От осевого смещения деталь удерживают силы трения, как и от поворота.

М:  ;

;

X:  ;

;

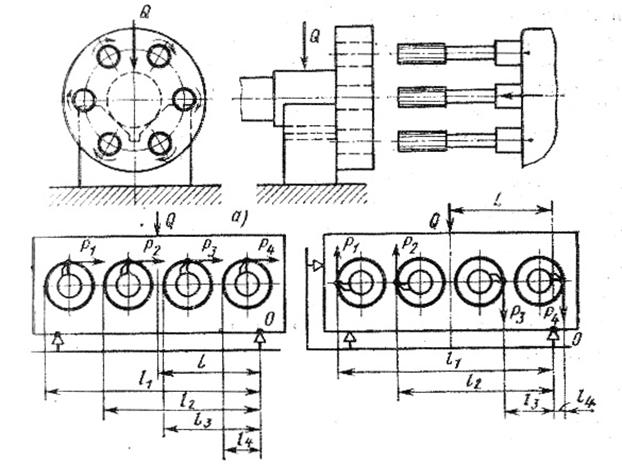

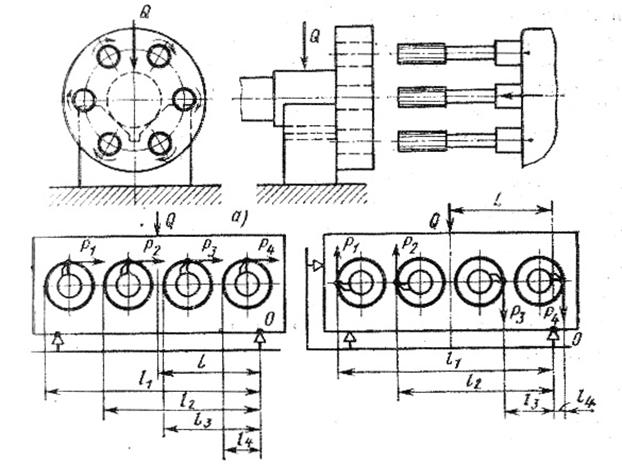

5. Обработка отверстия на сверлильном станке.

k × M = W × f × R

W = k × M / f × R

6. Сверление нескольких отверстий с помощью многошпиндельной сверлильной головки, наиболее часто это используется при обработке корпусных деталей, деталей типа фланцев.

Особенности конструкции и эксплуатации винтовых и клиновых зажимов. Примеры их использования в приспособлениях. Величина усилия зажатия, создаваемая данными механизмами.

Винтовые механизмы.

Применяют в приспособлениях с ручным закреплением заготовок, в приспособлениях механизированного типа, а также в автоматических приспособлениях. Они просты, компактны и надежны в работе.

Винтовые зажимы – самые используемые. К их особенностям следует отнести: большие зажимные усилия при малых исходных; универсальность – для закрепления самых разнообразных деталей; самоторможение – исходное усилие действует только в момент закрепления. К недостаткам следует отнести малую производительность, износ. Применяются в основном в единичном и мелкосерийном производстве. Коэффициент запаса К должен быть больше 2,5.

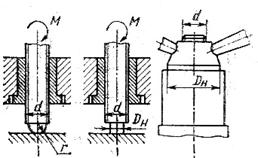

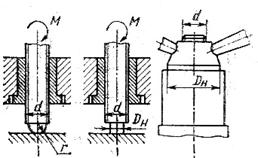

На показан пример закрепления винтовым зажимом:

Пути повышения производительности:

1. Быстросменные шайбы

2. Применение специальный винтовых гаек

3. Применение откидных шайб

Номинальный диаметр винта в мм определяется из соотношения:

где С= 1,4 коэффициент для метрической резьбы;

Q – сила закрепления заготовки, Н;

s - допустимое напряжение растяжения (сжатия) (для винтов из стали 45 - s = 80 – 100 МПа).

Диаметр округляется до ближайшего большего значения. В приспособлениях применяют резьбы от М8 до М42.

Расчётные формулы:

здесь: rср- средний радиус резьбы (по ГОСТ)

α – угол подъёма резьбы

L – длина рукоятки

f – коэффициент трения

b - угол профиля

j=6…16°

Тогда исходное усилие зажима:

для приближённых вычислений можно использовать формулу:

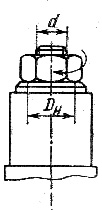

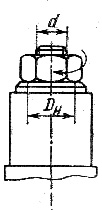

На рисунке показан пример зажима детали гайкой.

Расчётные формулы:

В этом случае доля крутящего момента, развиваемого гаечным ключом, идущая на создание зажима, будет меньше из-за существования трения на поверхности гайки.

для приближённых вычислений можно использовать формулу (для резьб М8-М48):

;

;

;

;