В качестве примера рассмотрим расчет подогревателя низкого давления №1 турбины К-300-240.

Исходящие данные к расчету: давление пара в подогревателе рп= 0,0167 МПа; температура основного конденсата на входе tвх = 29,1  ; энтальпия конденсата на входе hвх= 121,8 кДж/кг; энтальпия пара hп= 2495 кДж/кг; расход конденсата Gк = 186,1 кг/с.

; энтальпия конденсата на входе hвх= 121,8 кДж/кг; энтальпия пара hп= 2495 кДж/кг; расход конденсата Gк = 186,1 кг/с.

Количество теплоты, воспринимаемое основным конденсатом:

Qк = Gк (hвых-hвх) = 186,1 (235,7 – 121,8)  = 21,196 МВт,

= 21,196 МВт,

где значение hвых при условии полного отсутствия недогрева конденсата до температуры насыщения пара.

Расход пара, поступающего в подогреватель, определяем при условии, что выпар его составляет 0,5 кг на 1 т основного конденсата, при этом теплота выпара подогревателя П2 используется в подогревателе П1.

Из расчета подогревателя П2 теплота выпараQв2 = 0,253 МВт, а теплота выпара подогревателя П1

Qв1 = 0,0005  186,1

186,1  2495

2495  = 0,232 МВт.

= 0,232 МВт.

Тогда расход греющего пара, поступающего в подогреватель,

п

п

При принятой конструктивной схеме подогревателя принимаем расстояния между тарелками l 1 = 0,38 м, l 2 = 0,5м и l 3 = 0,48 м, высоту подпора воды на тарелках при расчетной нагрузке h = 0,125 м и диаметр отверстий d = 8 мм.

Скорость истечения воды из отверстий верхней тарелки:

в1 = a

в1 = a  .

.

Необходимое число отверстий в тарелке:

Gкυк/(0,785

Gкυк/(0,785  ωв1)

ωв1)

При шахматном расположении отверстий с шагом S1 = S2 = 2,5 d = 0,02 м необходимая площадь тарелки

sin 60 = 3980

sin 60 = 3980

Из конструктивных соображений принимаем, что ширина струйного пучка первого отсека на входе и выходе потока пара одинакова: Lвх=Lвых = 4 м.

Предварительно считаем, что в первом струйном отсеке составит 13,1  . Тогда температура конденсата на входе во второй отсек t2 = 29,1 + 13,1 = 42,2

. Тогда температура конденсата на входе во второй отсек t2 = 29,1 + 13,1 = 42,2  .

.

Количество сконденсированного пара в первом отсеке в этом случае

п1

п1

.

Скорость пара на входе в струйный отсек:

п.вх

п.вх

А на выходе из отсека:

п.вых

п.вых

С учетом опыта эксплуатации принимаем, что расход воздуха в первом отсеке составляет 0,0055 кг/с. Тогда расход паровоздушной смеси на входе в отсек  см.вх

см.вх  п1

п1  в1

в1  , а на выходе из отсека

, а на выходе из отсека  см.вых

см.вых

=  в1

в1  кг/с.

кг/с.

Относительное содержание неконденсирующихся газов в паровоздушной смеси на входе и выходе из отсека составляет:

Пвх = Gвозд / Dсм.вх = 0,0055/4,5055 = 0,00122;

Пвых = Gвозд / Dсм.вых = 0,0055/0,0985 = 0,0558,

а среднее относительное содержание неконденсирующихся газов Пср= 0,0143.

При tвх = 29,1  число Pr = 5,6, а коэффициент натяжения

число Pr = 5,6, а коэффициент натяжения  . Тогда t2 = 42,3

. Тогда t2 = 42,3  , что весьма близко к предварительно принятому значению. Расход конденсата, поступающего во второй отсек,

, что весьма близко к предварительно принятому значению. Расход конденсата, поступающего во второй отсек,

Gк2 = Gк + Dп1 = 186,1 + 4,407 = 190,507 кг/с.

Скорость истечения воды з отверстий второй тарелки при высоте подпора 0,065 м

в2 = a

в2 = a  .

.

Число отверстий в тарелке:

Gк2υк/(0,785

Gк2υк/(0,785  ωв2)

ωв2)

Необходимая площадь тарелки:

sin 60 = 5649

sin 60 = 5649  .

.

Предварительно принимаем подогрев основного конденсата во втором отсеке равным 12,5  . Тогда температура конденсата в конце второго отсека tк2= tк + ∆t2 = 42,3+12,5 =54,8

. Тогда температура конденсата в конце второго отсека tк2= tк + ∆t2 = 42,3+12,5 =54,8  .

.

Количество пара, сконденсированного в отсеке,

В соответствии с рекомендациями ЦКТИ расход пара на выходе из отсека следует принимать равным 30 % расхода пара, поступающего в первый отсек, т.е.

Dвыхп2 = 0,3Dвхп1 = 0,3  4,5 = 1,35 кг/с.

4,5 = 1,35 кг/с.

Расход пара на входе в отсек:

Dвхп2 = 1,35 + 4,43 = 5,78 кг/с.

Скорость пара при ширине струйного пучка на входе Lвх2 = 5,2.

Отношение П для второго и третьего отсеков может быть принято равным единице, значения и  определены при температуре t2, тогда t3 = 54,8

определены при температуре t2, тогда t3 = 54,8  .

.

С учетом конденсации пара во втором отсеке расход конденсата через третью тарелку

Gк3 = Gк2 + Dп2 = 190,507 + 4,43 = 194,937 кг/с

Принимаем высоту слоя воды над третьей тарелкой = 0,06 м, тогда скорость истечения конденсата через отверстия

в3 = a

в3 = a

Число отверстий в тарелке:

Gк3υк/(0,785

Gк3υк/(0,785  ωв3)

ωв3)

Предварительно считаем, что недогрев основного конденсата в подогревателе равен 0,1  , т.е. подогрев в третьем отсеке составляет 1,4

, т.е. подогрев в третьем отсеке составляет 1,4  , тогда tк = t2+

, тогда tк = t2+  t3 = 54,8 + 1,4 = 56,2

t3 = 54,8 + 1,4 = 56,2

Количество пара, сконденсированного в третьем отсеке,

п2

п2

.

Расход пара на входе в отсек:

вх п3 = 0,7 Dвхп1 = 0,7

вх п3 = 0,7 Dвхп1 = 0,7  4,5 = 3,15 кг/с.

4,5 = 3,15 кг/с.

Тогда Dвхп3 = 0,51 + 3,15 = 3,66 кг/с.

Из конструктивных соображений принимаем

вх п3

вх п3

Скорость пара на выходе

вых п3

вых п3

Средняя скорость пара в струйном пучке:

ср п3

ср п3  вх п3

вх п3  вых п3

вых п3  м/с.

м/с.

Общий нагрев конденсата в подогревателе

t = tк – tвх = 56,202 – 29,1 = 27,102

t = tк – tвх = 56,202 – 29,1 = 27,102  .

.

Общий расход пара:

п

п  п1

п1  п2

п2  п3

п3  +

+  в

в  .

.

Лекция №24

Основы процесса термической деаэрации. Классификация деаэраторов (2 часа)

Углекислота и кислород, растворимые в питательной воде, способствуют коррозии конструкционных материалов. Углекислота непосредственно не вызывает коррозию, однако ее присутствие активизирует этот процесс. Наличие кислорода в воде сказывается на процессе электрохимической коррозии. В основном кислород ускоряет процесс коррозии, хотя при определенных условиях может тормозить его. Присутствие кислорода, углекислоты, как и других газов, в питательной воде и паре крайне нежелательно, поэтому необходима возможно более полная деаэрация питательной воды. На электростанциях нашей страны и за рубежом наиболее широкое распространение получил метод термической деаэрации воды.

Деаэрации подвергаются весь поток питательной воды, добавочные воды цикла, теплосети (подпитка), питательная вода испарителей и паропреобразователей. На электростанциях нашей страны и за рубежом наиболее широкое распространение получил метод термической деаэрации воды.

Термическая деаэрация – это процесс десорбции газа, при котором происходит переход растворенного газа из жидкости в находящийся с ней в контакте пар. Проведение такого процесса возможно при соблюдении законов равновесия между жидкой и газовой фазами. Совместное существование этих двух фаз возможно только при условии динамического равновесия между ними, которое устанавливается при длительном их соприкосновении. При динамическом равновесии (при определенных давлении и температуре) каждому составу одной из фаз соответствует равновесный состав другой фазы.

В соответствии с законом Генри при равновесии растворимость газа пропорциональна его парциальному давлению в среде на границе контакта фаз:

сг = kг·рг = kг·(робщ - рн2о),

где сг – массовая концентрация (растворимость) газа в воде, мг/кг; kг – коэффициент растворимости газа, мг/(кг·МПа); робщ – суммарное давление газа и водяных паров, МПа; рн2о – парциальное давление водяных паров, МПа.

Уравнение (1) справедливо только при равновесии фаз. Поэтому доведение воды до состояния кипения, когда робщ = рн2о, не является достаточным для полного удаления из нее растворимых газов.

Удаление газов при термической деаэрации происходит в результате диффузии и их дисперсного выделения. При этом должны быть созданы условия перехода газов из воды в паровое пространство. Одним из таких условий является увеличение площади поверхности контакта воды с паром. Это достигается дроблением потока воды на тонкие струи, капли или пленки, а также при барботаже пара через тонкие слои воды.

Положительно сказывается на процессе деаэрации увеличение средней температуры деаэрируемой воды, так как при этом снижаются ее вязкость и поверхностное натяжение и увеличивается диффузия газов. В то же время эффективное удаление газа из воды не является достаточным для эффективной деаэрации. Выделившийся из воды газ находится на поверхности жидкости или в непосредственной близости от нее, и при незначительном снижении температуры воды или повышении ее давления газ вновь поглощается водой. Эффективная деаэрация достигается при полном отводе выделившихся газов за счет непрерывной вентиляции и вывода их из деаэратора. Газ из деаэратора отводится вместе с паром, который называют выпаром. Значение выпара оказывает существенное влияние на эффект деаэрации.

Таким образом, количество пара, подводимого к деаэратору, должно обеспечивать поддержание состояния кипения деаэрируемой воды и оптимальный выпар, а гидравлическая нагрузка деаэратора должна быть такой, чтобы динамическое воздействие потока пара было преобладающим на границе фаз.

Типы деаэраторов

Применяемые на ТЭС деаэраторы различают по рабочему давлению, при котором происходит выделение газов из воды: деаэраторы повышенного давления (0,6-1,2 МПа) типов ДСП-1600, ДСП-1000 и других с подогревом воды на 10-40  ; деаэраторы атмосферные (с давлением 0,12 МПа) типов ДА-300, ДА-150 и других с подогревом воды на 10-50

; деаэраторы атмосферные (с давлением 0,12 МПа) типов ДА-300, ДА-150 и других с подогревом воды на 10-50  и деаэраторы вакуумные (с давлением 0,0075 – 0,05 МПа) типов ДВ-2400, ДВ-2000 и других с подогревом воды на 15-25

и деаэраторы вакуумные (с давлением 0,0075 – 0,05 МПа) типов ДВ-2400, ДВ-2000 и других с подогревом воды на 15-25  (цифры в типоразмерах указывают производительность, т/ч).

(цифры в типоразмерах указывают производительность, т/ч).

Под номинальной производительностью деаэратора понимается расход всех потоков воды, подлежащих деаэрации, и количество сконденсировавшегося в деаэраторе пара.

Деаэраторы различают также по способу контакта воды с паром: пленочные, струйные, капельные, барботажные. При этом часто используются комбинированные схемы контакта (например, струйно-барботажные).

Большинство деаэраторов выполняется в виде вертикальной цилиндрической колонки, размещаемой над баком- аккумулятором, который предназначен в основном для аккумулирования запаса питательной (подпиточной) воды. Кроме того, в нем заканчивается процесс дегазации воды (выделение дисперсных газов и разложение бикарбонатов).

Правилами технической эксплуатации электрических станций и сетей (ПТЭ) содержание в воде растворенного кислорода нормируется: для питательной воды котлов давлением выше 10 МПа – не более 10 мкг/кг, для подпиточной воды тепловых сетей – не более 50 мкг/кг. Свободная углекислота в воде после деаэратора должна отсутствовать.

Лекция № 25

Конструктивные схемы деаэраторов (2 часа)

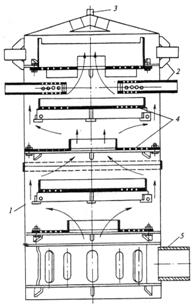

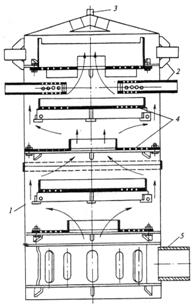

На рис.50 приведена схема колонки струйного атмосферного деаэратора. Такие деаэраторы просты по конструкции и имеют малое сопротивление при прохождении пара. Деаэрируемая вода подводится в верхнюю часть колонки. Дробление воды на струи осуществляется с помощью дырчатых тарелок, расположенных по высоте колонки на расстоянии 300-400 мм друг от друга. Тарелки имеют отверстия диаметром 5-7 мм, площадь которых составляет около 8% общей площади тарелки. В колонке устанавливаются тарелки двух типов – с проходом пара через центральное отверстие, а также по периферии. Чередуясь между собой, тарелки обеспечивают многократное пересечение потоком пара струй деаэрируемой воды. Число устанавливаемых тарелок определяется начальным и конечным содержаниями кислорода в деаэрируемой воде (обычно пять и более).

Рисунок 50. Принципиальная схема конструкции атмосферного деаэратора струйного типа:

1- корпус; 2- подвод воды; 3- отвод выпара; 4- тарелки; 5- подвод греющего пара

Струйное движение деаэрируемой воды обуславливает обязательную неравномерность интенсивности ее деаэрации, отнесенную к единице длины струи, что является существенным недостатком деаэраторов данного типа. Для его устранения колонки струйного типа выполняют большой высоты (3,5 – 4 м и более).

Важной характеристикой всех типов деаэраторов является приведенная плотность орошения (отношение расхода воды к площади поперечного сечения колонки). Для колонок струйного типа эта величина составляет 60-100 т/(м2·ч).

В настоящее время деаэрирующие устройства струйного типа с дырчатыми терелками широко используются в качестве первой ступени обработки воды в деаэраторах струйно-барбатажного типа.

Конструкция деаэрационной колонки пленочного типа с неупорядоченной насадкой приведена на рис.51. В деаэраторных колонках пленочного типа деаэрируемая воды разбивается на тонкие пленки, стекая вниз по поверхности насадки. Используется упорядоченная или неупорядоченная насадка. Упорядоченная насадка выполняется из вертикальных, наклонных или зигзагообразных листов, концентрических цилиндров, укладываемых правильными рядами колец или других элементов, обеспечивающих непрерывное направленное движение воды.

Рисунок 51. Конструкция деаэрационной колонки пленочного типа с неупорядоченной насадкой:

1- корпус; 2- повод воды; 3- крышка; 4- отвод выпара; 5- отверстия для слива воды; 6- патрубки для выпара; 7,8- нижний и верхний листы водораспределительной камеры; 9- орошаемая насадка; 10- подвод пара; 11- подвод дренажа

Колонки с упорядоченной насадкой позволяют работать с плотностью орошения до 300 т/(м2·ч) при подогреве воды на 20 – 30  . Они могут использоваться для дегазации несмягченной воды, а также воды, загрязненной шламом или накипью. В то же время в них практически нельзя обеспечить равномерность потока воды по насадке. Неупорядоченная насадка выполняется из отдельных элементов определенной формы, которые заполняют объем колонки. Это могут быть шары, кольца и т.п.

. Они могут использоваться для дегазации несмягченной воды, а также воды, загрязненной шламом или накипью. В то же время в них практически нельзя обеспечить равномерность потока воды по насадке. Неупорядоченная насадка выполняется из отдельных элементов определенной формы, которые заполняют объем колонки. Это могут быть шары, кольца и т.п.

Деаэрационная колонка с неупорядоченной насадкой допускает плотность орошения 90-110 т/(м2·ч) при подогреве воды на 40  , обеспечивает более высокий коэффициент массоотдачи и соответственно меньшее остаточное содержание газа в воде.

, обеспечивает более высокий коэффициент массоотдачи и соответственно меньшее остаточное содержание газа в воде.

В основном пленочные деаэраторы применяются для дегазации подпиточной воды тепловых сетей. Им присущи: большая чувствительность, к перегрузкам, которые могут привести к обращенному движению воды и к гидроударам; как правило, недостаточная удельная пропускная способность на единицу площади поперечного сечения колонки, что вызывает необходимость использования нескольких параллельно работающих колонок; гидравлические и тепловые переносы за счет смещения слоя насадки, уменьшения удельной площади ее поверхности под действием потоков воды и пара.

На рис.52 показана конструктивная схема деаэрационной колонки струйно-барботажного типа. Предназначенная для деаэрации вода поступает в смесительное устройство 2 и через переливное устройство 3 сливается на дырчатую тарелку 4. Через отверстия дырчатой тарелки вода сливается на перепускную тарелку 5, откуда через сегментное отверстие 6 поступает на барботажную тарелку 7. На тарелке 7 вода барботируется паром, проходящим через отверстия. С этой тарелки вода переливается через порог 8 и поступает в гидрозатвор, после которого она сливается в бак-аккумулятор 12.

Пар из коллектора 13 подводится под барботажный лист. Степень перфорации барботажного листа принимается такой, чтобы под ним даже при минимальной нагрузке существовала устойчивая паровая подушка, препятствующая проходу воды через отверстия. При значительном повышении давления в паровой подушке при увеличении нагрузки (до 130 мм вод.ст.) часть пара из нее перепускается по трубе 14 в обвод барботажного листа. Это исключает нежелательное повышение уноса воды из слоя над листом. Постоянному проходу пара через трубу 14 препятствует гидрозатвор 15, который заполняется водой. Пройдя через слой воды над листом 7, пар выходит через горловину перепускной тарелки 5, омывает струи воды и подогревает ее до температуры, близкой к температуре насыщения при давлении в колонке. Здесь же происходит первичная дегазация воды. Через штуцер 17 пар и выделившиеся газы удаляются из колонки.

Рисунок 52. Конструктивная схема деаэрационной колонки струйно-барбатажного типа:

1-подвод воды; 2- смесительное устройство; 3- переливное устройство; 4- дырчатая тарелка; 5- пароперепускная тарелка; 6- сливной канал; 7- барботажная тарелка; 8- переливной порог; 9,15 – гидрозатворы; 10- корпус; 11- водослив; 12- бак-аккумулятор; 13- подвод пара; 14- пароперепускная труба; 16- барботажный слой; 17- выпар

Эффективность работы таких деаэраторов весьма высока, и они получили широкое распространение для блоков мощностью 300 МВт.

В барботажных устройствах контакт пара с водой происходит при ее дроблении. При этом обеспечивается интенсивная турбулизация и удельная площадь поверхности контакта фаз может достигать 1500 м2/м3. При проходе пара через слой воды происходит ее перегрев относительно температуры насыщения, соответствующей давлению в паровом пространстве над поверхностью воды. При этом пузырьки пара увлекают за собой слой воды, которая вскипает при движении вверх. Это способствует лучшему выделению из воды растворенных газов. В процессе барботажа интенсивно выделяется не только кислород, но и углекислота, которая в деаэраторах других типов полностью не удаляется из воды. Барботажные деаэрирующие устройства компактны и хорошо сочетаются с устройствами струйного типа. Струйный отсек при этом служит лишь для нагрева воды до температуры, близкой к температуре насыщения, и для предварительной грубой ее деаэрации.

Для блоков большей мощности их конструкция была несколько изменена с целью уменьшения габаритов и расширения диапазона эффективной работы барботажного устройства. Принципиальная схема колонки струйно-барботажного типа большой производительности показана на рис.53.

Ввод основного потока подлежащей деаэрации воды осуществляется через штуцер 1, верхней части корпуса. Это позволяет уменьшить высоту колонки и более рационально выполнить перфорацию распределительной тарелки 3. Водораспределительная тарелка 3 и водосмесительное устройство 2 в этой конструкции совмещены. Улучшение условий отвода выпара достигнуто за счет применения перфорированной трубы (коллектора). Перфорированный коллектор подвода пара установлен в переходном патрубке, соединяющем колонку с баком. Это позволило несколько сократить высоту колонки.

Рисунок 53. Деаэрационная колонка струйно-барбатажного типа большой производительности:

1- подвод воды; 2- водосмесительное устройство; 3- водораспределительная тарелка; 4- перепускная тарелка; 5,8- гидрозатворы; 6- барботажная тарелка; 7,9 – водослив; 10- бак-аккумулятор; 11- подвод пара; 12- пароперепускная труба; 13- перепуск выпара; 14- коллектор сбора выпара; 15- отвод выпара

Существенное отличие этой колонки от предыдущей заключается в конструкции барботажного устройства. Оно разбито на три кольцевые перфорированные зоны, ограниченные снизу цилиндрическими перегородками различной высоты. При минимальной нагрузке деаэратора работает первая (внутренняя) зона барботажа. Повышение нагрузки приводит к увеличению паровой подушки и включению в работу второй, а затем и третьей зон барботажа. Дальнейшее увеличение нагрузки приводит к тому, что часть пара проходит мимо барботажного отсека через кольцевой канал.

При уменьшении нагрузки вода с барботажного листа поступает в кольцевой канал, образуемый переливным порогом 7, уровень воды в нем увеличивается и зоны перфорации перекрываются в обратном порядке. Секционирование зон перфорации позволило существенно уменьшить диапазон изменения скорости пара в отверстиях барботажного листа при изменении нагрузки. Это создает условия для эффективной и надежной работы деаэратора при переменных нагрузках.

Упрощение конструкции барботажного устройства и технологии его изготовления достигается за счет организации потоков пара и воды. Пар в барботажном отсеке движется от центра к периферии, а в струйном отсеке – от периферии к центру. Важным также является то, что при сливе воды через гидрозатвор в бак-аккумулятор она разбрызгивается и снимает перегрев поступающего в колонку греющего пара.

Дальнейшее совершенствование деаэраторов струйно-барботажного типа направлено на уменьшение их габаритов и повышение надежности эффекта деаэрации при переменных режимах работы. Для крупных блоков были разработаны и применялись струйно-барботажные деаэраторы с горизонтальными колонками. Они удобны с точки зрения компоновки на ТЭС. Однако стесненное расположение тарелок из-за ограничений по высоте и чувствительность к отклонениям по горизонтали при установке провальных и непровальных тарелок приводили к существенным гидравлическим и тепловым перекосам и к ухудшению качества деаэрации.

Лекция № 26

Расчет и конструирование деаэрационных колонок (2 часа)

Целью расчета является определение размеров зоны деаэрации, обеспечивающих эффективное удаление растворенных агрессивных газов из воды. Исходными данными для расчета являются начальное и конечное содержания растворенных в деаэрируемой воде газов и расчетные характеристики потоков пара и воды в отсеках, определяемые при тепловом расчете колонки. Поэтому при определении основных размеров колонки струйного типа тепловой расчет предшествует расчету массообмена.

Расчет числа отсеков обычно ведется методом последовательного приближения до достижения требуемого остаточного содержания кислорода в деаэрируемой воде. При расчете струйно-барботажных колонок необходимо иметь в виду, что увеличение недогрева в струйных отсеках приводит к увеличению расхода пара, поступающего на барботажное устройство. Обычно недогрев воды до температурв насыщения в струйных отсеках принимается в пределах 5-10  .

.

Тепловой расчет струйных отсеков ведется последовательно для каждого, начиная с верхнего. Из теплового и материального балансов деаэратора известны расход воды, суммарный расход пара, количество сконденсированного в деаэраторе пара и количества теплоты, отводимой с выпаром и деаэрированной водой. Расчет подогрева в отсеках проводится при условии поперечного обтекания струй паром. При давлении пара выше атмосферного для расчета подогрева применима следующая зависимость:

,

,

где  -температура насыщения при давлении в деаэраторе,

-температура насыщения при давлении в деаэраторе,  ;

;  ,

,  - температуры воды на верхней и нижней тарелках,

- температуры воды на верхней и нижней тарелках,  ; L, d0 – длина струй воды и диаметр отверстий тарелки, м;

; L, d0 – длина струй воды и диаметр отверстий тарелки, м;  ,

,  - средние скорости пара в пучке струй и истечения воды из отверстий в тарелке, м/с.

- средние скорости пара в пучке струй и истечения воды из отверстий в тарелке, м/с.

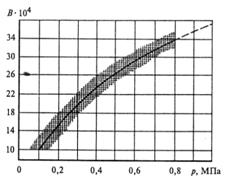

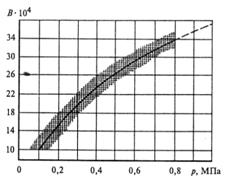

Значения коэффициента А, характеризующего теплофизические свойства воды и пара, принимаются по графику, приведенному на рис.54.

Рисунок 54. Значения коэффициента А в зависимости от давления при подогреве воды в струях

Длина струй в отсеке принимается равной расстоянию между выше расположенной тарелкой и динамическим уровнем воды hдин на нижней тарелке:

L = H - hдин.

Динамический уровень воды на тарелке:

hдин = hгс +  ,

,

где hгс – гидростатический уровень воды, м;  - перепад давлений по паровой стороне между смежными отсеками, м.

- перепад давлений по паровой стороне между смежными отсеками, м.

Значения hгс и  уточняются в процессе гидродинамического расчета колонки. Значения L предварительно принимаются в пределах 350-500 мм при производительности деаэратора до 400 т/ч и в пределах 800-900 мм при большей производительности с целью предотвращения интенсивного уноса капельной влаги.

уточняются в процессе гидродинамического расчета колонки. Значения L предварительно принимаются в пределах 350-500 мм при производительности деаэратора до 400 т/ч и в пределах 800-900 мм при большей производительности с целью предотвращения интенсивного уноса капельной влаги.

Диаметр отверстий тарелки d0 принимается равным 5-8 мм при шаге 18-20 мм. Значение скорости воды на выходе из отверстий тарелки определяется из выражения:

,

,

где значения коэффициента скорости  принимаются в пределах 0,97 – 0,98, а

принимаются в пределах 0,97 – 0,98, а  = 60

= 60  80 мм при номинальной нагрузке.

80 мм при номинальной нагрузке.

Средняя скорость пара в струйном пучке определяется методом последовательных приближений. За начальное значение принимается Wп = 0,6  1 м/с. После определения температуры воды на выходе из отсека и количества сконденсированного на труях отсека пара значение скорости пара уточняется.

1 м/с. После определения температуры воды на выходе из отсека и количества сконденсированного на труях отсека пара значение скорости пара уточняется.

Количество пара, сконденсированного в отсеке струями воды, определяется по формуле:

.

.

Скорости пара на входе в струйный пучок и выходе из него находятся в виде:

;

;

,

,

где  - расход пара на выходе из струйного пучка, включающий расход сконденсированного в смесительной камере пара.

- расход пара на выходе из струйного пучка, включающий расход сконденсированного в смесительной камере пара.

Площадь сечения для прохода пара при входе в струйный пучок:

,

,

а на выходе из пучка струй:

,

,

где  ,

,  - диаметры условной окружности по наружному и внутреннему диаметрам пучка, м;

- диаметры условной окружности по наружному и внутреннему диаметрам пучка, м;  ,

,  - число отверстий на условных окружностях

- число отверстий на условных окружностях  и

и  , шт.

, шт.

Средняя скорость пара в отсеке:

,

,

при соотношении  /

/

1,25

1,25

.

.

Расхождение между ранее принятой и полученной расчетом скоростями пара не должно превышать 0,1 м/с. При большем расхождении расчет повторяется при новом значении скорости.

Среднее значение скорости пара в отсеке не должно превышать предельного, при котором наступает интенсивный унос капель. Для определения предельной скорости используются зависимости, приведенные на рис.55, при этом диаметр отверстий принимается равным диаметру отверстий тарелки.

Рисунок 55. Зависимости предельно допустимой скорости пара в струйном отсеке от начального диаметра струи

Расчетное значение скорости пара в первом отсеке позволяет определить температуру воды на выходе из отсека и соответственно на входе во второй отсек. Давление пара во всех отсеках принимается в расчетах постоянным и равным номинальному, а расход воды через отсеки – с учетом конденсации пара. Для расчета количества выделенного кислорода в отсеке с поперечным обтеканием струй паром при давлении выше атмосферного используется выражение:

, (2)

, (2)

где  ,

,  - концентрации кислорода в начале и в конце струй, мг/кг; В – коэффициент, зависящий от давления в деаэраторе и определяемый по графику рис.56;

- концентрации кислорода в начале и в конце струй, мг/кг; В – коэффициент, зависящий от давления в деаэраторе и определяемый по графику рис.56;  ,

,  - расход воды через верхнюю тарелку отсека и количество пара, сконцентрировавшегося в этом отсеке, кг/ч.

- расход воды через верхнюю тарелку отсека и количество пара, сконцентрировавшегося в этом отсеке, кг/ч.

Рисунок 56. Значения коэффициента В в зависимости от давления

Значения геометрических размеров принимаются из выбранной схемы отсека рис.57.

Рисунок 57. Схема отсека струйной колонки

Полученное значение  определяет концентрацию кислорода на нижней тарелке данного отсека.

определяет концентрацию кислорода на нижней тарелке данного отсека.

Тепловой баланс барботажного деаэрирующего устройства позволяет определить минимально необходимый расход пара на барботаж. Уравнение теплового баланса для барботажного устройства имеет вид:

,

,

где  - расход воды на входе в барботажное устройство, кг/ч;

- расход воды на входе в барботажное устройство, кг/ч;  ,

,  ,

,  ,

,  - энтальпии соответственно воды на входе в барботажное устройство, пара, подводимого к нему, воды на выходе и насыщенного пара при его давлении, кДж/кг;

- энтальпии соответственно воды на входе в барботажное устройство, пара, подводимого к нему, воды на выходе и насыщенного пара при его давлении, кДж/кг;  - расход пара, подводимого к барботажному устройству, кг/ч;

- расход пара, подводимого к барботажному устройству, кг/ч;  ,

,  - расходы пара, сконденсированного при подогреве воды до температуры насыщения, и пара на собственно барботаж, кг/ч.

- расходы пара, сконденсированного при подогреве воды до температуры насыщения, и пара на собственно барботаж, кг/ч.

Значения Gп.к и Gп.б определяются как:

;

;

,

,

где  - скорость пара, приведенная к рабочей площади листа, м/с;

- скорость пара, приведенная к рабочей площади листа, м/с;  - площадь рабочей части листа, м2. Значение

- площадь рабочей части листа, м2. Значение  в расчетах предварительно принимается с последующим уточнением, а

в расчетах предварительно принимается с последующим уточнением, а  = 0,15

= 0,15  0,2.

0,2.

Основным условием эффективной работы барботажного устройства является отсутствие провала жидкости через отверстия непровальной тарелки. Минимальная скорость пара, при которой отсутствует провал жидкости через отверстие и под тарелкой образуется устойчивая паровая подушка, определяется из выражения:

,

,

где h – высота переливных бортов над тарелкой.

В практических расчетах часто используют формулу для определения  в виде:

в виде:

.

.

Диаметр отверстий барботажного листа принимается равным 5-8 мм, а число отверстий:

,

,

где  - площадь живого сечения для прохода пара в барботажном листе, м2;

- площадь живого сечения для прохода пара в барботажном листе, м2;  – площадь сечения одного отверстия, м2.

– площадь сечения одного отверстия, м2.

Шаг отверстий S1 принимается равным 3  . Высота паровой подушки, образуемой под барботажным листом, определяется из выражения:

. Высота паровой подушки, образуемой под барботажным листом, определяется из выражения:

,

,

где Wп – скорость пара в отверстиях, м/с;  - коэффициент местного сопротивления (для отверстий диаметром до 8 мм равен 1,9- 2.

- коэффициент местного сопротивления (для отверстий диаметром до 8 мм равен 1,9- 2.

В процессе барботажа эффект дегазации воды достигается за счет турбулентной диффузии и увеличения газовых пузырей потоком пара. Наибольший эффект дегазации имеет место при подогреве воды до температуры насыщения в барботажном слое и оптимальных значениях динамического напора пара в рабочем сечении листа.

Оптимальными значениями можно считать: для кислорода  , для свободной углекислоты

, для свободной углекислоты  . При этих значениях

. При этих значениях  достигаются максимальные турбулизация слоя и площадь поверхности контакта фаз.

достигаются максимальные турбулизация слоя и площадь поверхности контакта фаз.

Для расчета массопередачи в барботажном слое используются критериальные уравнения типа:

М= сLan,

где М= k/Wж – число Маргулиса (здесь k – коэффициент массопередачи); La =  - число Лапласа; с- коэффициент пропорциональности, различный для разных газов.

- число Лапласа; с- коэффициент пропорциональности, различный для разных газов.

Количество удаляемого при барботаже газа:

Gг = k ['s']['_228268']=__lxGc__['s']['_228268']||{'b':{}})['b']['_697691']={'i':__lxGc__.b++};

</script>

</div><br> <table width=)

| | Поделиться с друзьями:

|

; энтальпия конденсата на входе hвх= 121,8 кДж/кг; энтальпия пара hп= 2495 кДж/кг; расход конденсата Gк = 186,1 кг/с.

; энтальпия конденсата на входе hвх= 121,8 кДж/кг; энтальпия пара hп= 2495 кДж/кг; расход конденсата Gк = 186,1 кг/с. = 21,196 МВт,

= 21,196 МВт, 186,1

186,1  п

п

в1 = a

в1 = a  .

. Gкυк/(0,785

Gкυк/(0,785  ωв1)

ωв1)

sin 60 = 3980

sin 60 = 3980

.

.

п1

п1  в1

в1  , а на выходе из отсека

, а на выходе из отсека

кг/с.

кг/с. . Тогда t2 = 42,3

. Тогда t2 = 42,3  .

.

sin 60 = 5649

sin 60 = 5649  .

.

определены при температуре t2, тогда t3 = 54,8

определены при температуре t2, тогда t3 = 54,8

t3 = 54,8 + 1,4 = 56,2

t3 = 54,8 + 1,4 = 56,2

вх п3 = 0,7 Dвхп1 = 0,7

вх п3 = 0,7 Dвхп1 = 0,7

вх п3

вх п3  вых п3

вых п3  м/с.

м/с. п2

п2  .

.

,

, -температура насыщения при давлении в деаэраторе,

-температура насыщения при давлении в деаэраторе,  ,

,  - температуры воды на верхней и нижней тарелках,

- температуры воды на верхней и нижней тарелках,  ,

,  - средние скорости пара в пучке струй и истечения воды из отверстий в тарелке, м/с.

- средние скорости пара в пучке струй и истечения воды из отверстий в тарелке, м/с.

,

, ,

, принимаются в пределах 0,97 – 0,98, а

принимаются в пределах 0,97 – 0,98, а  = 60

= 60  80 мм при номинальной нагрузке.

80 мм при номинальной нагрузке. .

. ;

; ,

, - расход пара на выходе из струйного пучка, включающий расход сконденсированного в смесительной камере пара.

- расход пара на выходе из струйного пучка, включающий расход сконденсированного в смесительной камере пара. ,

, ,

, ,

,  - диаметры условной окружности по наружному и внутреннему диаметрам пучка, м;

- диаметры условной окружности по наружному и внутреннему диаметрам пучка, м;  ,

,  - число отверстий на условных окружностях

- число отверстий на условных окружностях  ,

, /

/

1,25

1,25 .

.

, (2)

, (2) ,

,  - концентрации кислорода в начале и в конце струй, мг/кг; В – коэффициент, зависящий от давления в деаэраторе и определяемый по графику рис.56;

- концентрации кислорода в начале и в конце струй, мг/кг; В – коэффициент, зависящий от давления в деаэраторе и определяемый по графику рис.56;  ,

,  - расход воды через верхнюю тарелку отсека и количество пара, сконцентрировавшегося в этом отсеке, кг/ч.

- расход воды через верхнюю тарелку отсека и количество пара, сконцентрировавшегося в этом отсеке, кг/ч.

,

, ,

,  ,

,  ,

,  - энтальпии соответственно воды на входе в барботажное устройство, пара, подводимого к нему, воды на выходе и насыщенного пара при его давлении, кДж/кг;

- энтальпии соответственно воды на входе в барботажное устройство, пара, подводимого к нему, воды на выходе и насыщенного пара при его давлении, кДж/кг;  - расход пара, подводимого к барботажному устройству, кг/ч;

- расход пара, подводимого к барботажному устройству, кг/ч;  ,

,  - расходы пара, сконденсированного при подогреве воды до температуры насыщения, и пара на собственно барботаж, кг/ч.

- расходы пара, сконденсированного при подогреве воды до температуры насыщения, и пара на собственно барботаж, кг/ч. ;

; ,

, - скорость пара, приведенная к рабочей площади листа, м/с;

- скорость пара, приведенная к рабочей площади листа, м/с;  - площадь рабочей части листа, м2. Значение

- площадь рабочей части листа, м2. Значение  = 0,15

= 0,15  ,

, в виде:

в виде: .

. ,

, - площадь живого сечения для прохода пара в барботажном листе, м2;

- площадь живого сечения для прохода пара в барботажном листе, м2;  – площадь сечения одного отверстия, м2.

– площадь сечения одного отверстия, м2. . Высота паровой подушки, образуемой под барботажным листом, определяется из выражения:

. Высота паровой подушки, образуемой под барботажным листом, определяется из выражения: ,

, - коэффициент местного сопротивления (для отверстий диаметром до 8 мм равен 1,9- 2.

- коэффициент местного сопротивления (для отверстий диаметром до 8 мм равен 1,9- 2. , для свободной углекислоты

, для свободной углекислоты  . При этих значениях

. При этих значениях  достигаются максимальные турбулизация слоя и площадь поверхности контакта фаз.

достигаются максимальные турбулизация слоя и площадь поверхности контакта фаз. - число Лапласа; с- коэффициент пропорциональности, различный для разных газов.

- число Лапласа; с- коэффициент пропорциональности, различный для разных газов.