Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Интересное:

Средства для ингаляционного наркоза: Наркоз наступает в результате вдыхания (ингаляции) средств, которое осуществляют или с помощью маски...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Гидромеханические процессы

Отстаивание

Рассмотрим движение твердой шарообразной частицы диаметром d в жидкой среде.

Обозначим силы, действующие на частицу:

G - сила тяжести;

A - сила Архимеда;

F - сила сопротивления среды.

В первый момент частица осаждается с некоторым ускорением  , затем с постоянной скоростью. В результате наступает динамическое равновесие сил:

, затем с постоянной скоростью. В результате наступает динамическое равновесие сил:

Заменим силы их значениями:

Решим это уравнение относительно скорости υ:

,

,

где υ - скорость движения твердой частицы относительно жидкости,

ρ1 - плотность частицы, кг/м3;

ρ2 - плотность среды, кг/м3.

Обозначим:

υ m – скорость движения частицы относительно стенок аппарата;

υ ж – скорость движения жидкости относительно стенок.

Тогда, если направление движения жидкости и тела совпадают, то скорость υ будет равна υ= υ m - υ ж, в противном случае υ= υ m + υ ж.

Раскроем ξ. Различают три режима движения жидкости:

- ламинарный режим движения:

10-4 < Re < 2,  ,

,

- переходный режим:

2 ≤ Re < 500,  ,

,

- турбулентный режим:

500 ≤ Re < 2·105,  .

.

Для области Стокса (ламинарный режим) получим:

силу Стокса:

,

,

скорость Стокса:

Отсюда следует:

· F ~ υ.

По аналогии можно определить соотношение силы и скорости:

для переходного режима:

· F ~ υ 1.4,

для турбулентного режима:

· F ~ υ 2.

Вывод: наиболее эффективно отстаивание осуществляется при ламинарном режиме движения.

Если частица имеет несферическую форму, то в качестве характерного линейного размера берется диаметр сферической частицы того же объема, называемый эквивалентным:

d экв =  .

.

Для расчета скорости несферических частиц вводится фактор формы:

F=S сферы /S частицы,

|

|

где S сферы – поверхность сферы, равная объему данной частицы.

Скорость осаждения несферических частиц определится по формуле:

.

.

Отстойники

Различают аппараты периодического, полунепрерывного и непрерывного действия. В периодических аппаратах происходит периодическое поступление и выгрузка продуктов.В полунепрерывных аппаратах – суспензия поступает непрерывно и непрерывно отводится осветленная жидкость, вывод осадка происходит периодически.В непрерывных – осуществляется непрерывное поступление и отвод всех продуктов (рис. 2.1.).

2.1 Схема отстойника непрерывного действия:

1 –корпус, 2 –вал мешалки, 3 –лопасти с гребками.

При массовом осаждении частиц в отстойниках следует учитывать восходящие потоки жидкости, вытесненной осаждающимися частицами. Поэтому при отстаивании реальная скорость осаждения составит:

- порозность (доля свободного пространства между частицами в общем объеме). Если отсутствуют данные о концентрации суспензии, то приближенно можно принять:

- порозность (доля свободного пространства между частицами в общем объеме). Если отсутствуют данные о концентрации суспензии, то приближенно можно принять:  .

.

Расчет отстойника

Расчет отстойника производят по осветленной жидкости:

V осв =  (2.5)

(2.5)

где f - поверхность осаждения (π D 2 /4);

V осв – объемный расход осветленной жидкости, м 3 /с.

Расчет отстойника сводится к определению его габаритных размеров, а именно, площади из формулы (2.5), а затем диаметра.

Расход осветленной жидкости определяется из уравнений материального баланса:

· по продуктам:

m сусп = m осв + m ос (2.6)

где m – масса продуктов, кг/с.

· по твердой фазе (сухому веществу):

m сусп b сусп = m ос b ос (2.7)

где b ос – массовая доля сухого вещества в осадке, %;

b сус – массовая доля сухого вещества в суспензии, %.

В первом приближении можно принять, что:

b осв = 0

Решая совместно (2.6) и (2.7), получим:

m осв =m сусп ·(1-b сусп /b ос).

Объёмная производительность (м 3 /с) составит:

V осв =m осв /ρ осв (2.8)

Из уравнения (2.5) получим расчетную площадь отстойника:

f=V осв /υ m (2.9)

Гидромеханические процессы

Сепарирование

|

|

По назначению различают сепараторы:

· сливкоотделители;

· молокоочистители;

· нормализаторы, бактофуги и др.

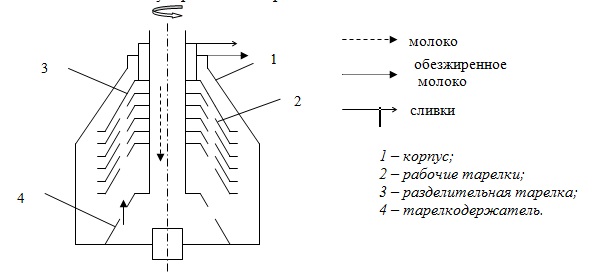

Сепаратор –молокоочиститель

Отличительные особенности сепаратора-молокоочистителя:

- отсутствие отверстий в тарелках;

- большой объем периферийного (грязевого) пространства;

- бόльшее расстояние между тарелками (2…4 мм);

- отсутствие разделительной тарелки.

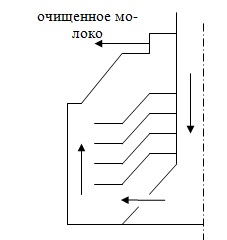

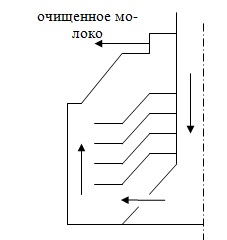

Рис. 2.3. Схема барабана сепаратора – молокоочистителя

Молоко поступает по центральной трубе и через отверстие в тарелкодержателе попадает в периферийную часть барабана, откуда оно распределяется по межтарелочным каналам. Очищенное молоко устремляется к центру барабана и отводится. Частицы грязи (как более тяжелая фракция) оседают на поверхности тарелки, а затем под действием центробежной силы отбрасываются к периферии (рис. 2.3).

В барабане сепаратора частицы претерпевают сложное перемещение:

· вдоль образующей тарелки со скоростью υ потока;

· в радиальном направлении со скоростью Стокса υ Ст;

· перемещение, вызванное силами, связанными с ускорением Кориолиса, которое смещает частицу в направлении, перпендикулярном движению потока.

Полная скорость представляет собой геометрическую сумму всех трех скоростей.

Силы, связанные с ускорением Кориолиса, предопределяют работу тарельчатого сепаратора. При их отсутствии поток сливок двигался бы вместе с потоком молока и был бы им смыт. Ясно, что поток сливок должен отклониться от образующей и найти путь, отличный от пути нисходящего потока. Такое отклонение и обусловлено поперечным смещением потока.

Теория сепарирования

Рассмотрим движение жирового шарика под действием двух сил, вызывающих линейное перемещение вдоль поверхности тарелки – υпот и перемещение в радиальном направлении со скоростью Стокса – υст .

Обозначим:

А – начальная точка процесса,

В – конечная точка процесса.

Абсолютная скорость движения жирового шарика является геометрической суммой указанных скоростей:

(2.10)

(2.10)

(2.11)

(2.11)

где m V – производительность сепаратора, м 3 /с;

R – радиус вращения, м;

z – число межтарелочных каналов;

ρ 1 и ρ 2 – плотности молока и жира ответственно, кг/м 3;

d 0 – диаметр жирового шарика, м.

По мере удаления жирового шарика от оси вращения скорость потока уменьшается, а скорость Стокса увеличивается, вследствие этого вектор абсолютной скорости при увеличении радиуса все больше поворачивается к оси вращения (рис. 2.7). Таким образом, самые благоприятные условия для выделения шариков будут на той окружности, где этот поворот максимален (траектория IV). Однако в этом случае возможен унос частиц потоком молока, так как жировой шарик не успевает пересечь межтарелочный канал и выделиться на поверхности нижней тарелки.

|

|

Это утверждение относится только к мелким жировым шарикам, так как крупные выделяются сразу же при входе в межтарелочное пространство (траектории I и II). Траектория III отвечает движению шарика критического размера d 0, который успевает достигнуть нижней тарелки. Шарики меньшего диаметра будут смыты потоком молока.

Для молокоочистителей векторы скоростей имеют противоположное направление.

Расчетная производительность сепаратора составляет:

(2.12)

(2.12)

где tgα - тангенс угла наклона образующей тарелки (рис. 2.8);

С – постоянная величина.

Действительная производительность сепаратора с учетом КПД составит:

где β – коэффициент полезного действия, β = 0,4…0,5.

Ценность полученной теоретической формулы состоит в том, что она позволяет сделать практические выводы на основе ее анализа.

Угол наклона образующей тарелки α обычно составляет 50…60°. Если принять α = 0, то m V = 0. Если принять α = 90º, то это сложно обеспечить конструктивно, так как в этом случае высота тарелки, равная H=tgα· (Rb-RM), будет равна бесконечности.

Частота вращения n = 5000..8000 с-1. Как следует из формулы (2.23), m V ~ n 2. Поэтому для увеличения производительности сепаратора частоту вращения n следует увеличивать. Однако верхний предел n обусловлен прочностью конструкции.

Температура. Как следует из формулы сепарирования, m V ~ t. Поэтому и необходим подогрев молока перед сепарированием. Обычно температура сепарирования составляет 35...45°С, что обусловлено требованиями технологии.

Диаметр жирового шарика d 0. Поскольку m V ~ d 0 2, легче выделяются наиболее крупные жировые шарики.

Количество межтарелочных каналов z. При их увеличении производительность растет. Аналогично влияют наибольший и наименьший радиусы тарелок Rb и RМ

|

|

Гидромеханические процессы

Фильтрование

Фильтрование - это процесс разделения неоднородных систем с помощью проницаемых или полупроницаемых перегородок (мембран).

Теория фильтрования

Эта теория основана на законах движения жидкости через неподвижный зернистый слой. Как правило, движение носит ламинарный характер, так как этот режим наиболее эффективен.

Взяв за основу уравнение Дарси-Вейсбаха и, проведя в нем соответствующие замены, получим:

, (2.14)

, (2.14)

где H ос – высота осадка, м;

r ос. – удельное сопротивления осадка, м -2.

Примем, что осадок несжимаем, то есть порозность ε = const и, следовательно, r ос .= const. Тогда из (2.14) скорость составит:

(2.15)

(2.15)

Распространим это уравнение на случай, когда необходимо учесть сопротивление фильтровальной перегородки z:

,

,

где f - площадь фильтрования;

τ – продолжительность фильтрования;

V – объем фильтрата.

Поскольку скорость не является постоянной величиной, то она выразится:

Отсюда может быть получено дифференциальное уравнение скорости фильтрования:

Высота осадка Н ос зависит от объема фильтрата:

,

,

где x – количество осадка, приходящееся на единицу объема фильтрата, м 3 /м 3.

Таким образом, получим:

(2.16)

(2.16)

Фильтрование обычно протекает при постоянной скорости (υ 0 = const) или при постоянном давлении (Δ P = const):

а) υ 0 = const, t = const:

. (2.17)

. (2.17)

б) Δ P =const, t = const:

разделим переменные и проинтегрируем уравнение (2.17):

.

.

Отсюда продолжительность фильтрования составит:

. (2.18)

. (2.18)

Гидромеханические процессы

Баромембранные процессы

Баромембранные процессы – это способы разделения растворов путем их фильтрования под давлением через полупроницаемые перегородки (мембраны).

Различают следующие баромембранные процессы: обратный осмос, ультрафильтрацию и микрофильтрацию.

Обратный осмос – это разделение на мембранах, в результате которого через мембрану проходят только молекулы воды. Процесс осуществляется при давлении p = 2…8 МПа. Размер пор составляет 0,001…0,003 мкм.

Ультрафильтрация - это разделение на мембранах, в результате которого через мембрану проходят молекулы воды, низкомолекулярных соединений и задерживаются молекулы высокомолекулярных. Давление при ультрафильтрации составляет p = 0,2…0,8 МПа, размер пор 0,04…0,05 мкм.

Микрофильтрация - это разделение на мембранах, в результате которого на мембране задерживаются микроорганизмы. Давление в этом случае 0,2…0,3 МПа, размер пор более 10 мкм.

Гидромеханические процессы

Виброкипящий слой

В условиях виброкипения колебательное движение частиц преобладает над поступательным, частицы интенсивнее перемещаются и порозность слоя их ниже, чем в случае кипящего слоя.

|

|

При отрыве частиц от решетки их кинетическая энергия резко падает вследствие соударений. В результате этого при виброкипении слой образуется при u < u кр1 и отличается равномерной структурой.

Гидромеханические процессы

Механическое перемешивание

В пищевой промышленности механическое перемешивание применяется для приготовления эмульсий и суспензий, получения гомогенных систем, а также для интенсификации тепловых и массообменных процессов. Механическое перемешивание осуществляется с помощью мешалок, представляющих собой комбинацию лопастей, насаженных на вращающийся вал.

При вращении мешалки возникает разность давлений Δр в лобовой и кормовой частях. Этот перепад давлений, преодолеваемый усилием, приложенным к валу со стороны электродвигателя, обычно выражают через полезную мощность N, сообщаемую жидкости.

Для расчета мощности, затрачиваемой на перемешивание, используется уравнение:

где k N – коэффициент мощности;

ρ – плотность среды;

n- частота вращения мешалки;

d - диаметр мешалки.

| Коэффициент мощности определяется в зависимости от критерия Рейнольдса Re и от конструкции мешалок. Линии 1, 2, 3 отвечают сериям геометрически подобных мешалок (рис. 2.6). |

Рис. 2.6. Зависимость k N от режима перемешивания

Гидромеханические процессы

Отстаивание

Рассмотрим движение твердой шарообразной частицы диаметром d в жидкой среде.

Обозначим силы, действующие на частицу:

G - сила тяжести;

A - сила Архимеда;

F - сила сопротивления среды.

В первый момент частица осаждается с некоторым ускорением  , затем с постоянной скоростью. В результате наступает динамическое равновесие сил:

, затем с постоянной скоростью. В результате наступает динамическое равновесие сил:

Заменим силы их значениями:

Решим это уравнение относительно скорости υ:

,

,

где υ - скорость движения твердой частицы относительно жидкости,

ρ1 - плотность частицы, кг/м3;

ρ2 - плотность среды, кг/м3.

Обозначим:

υ m – скорость движения частицы относительно стенок аппарата;

υ ж – скорость движения жидкости относительно стенок.

Тогда, если направление движения жидкости и тела совпадают, то скорость υ будет равна υ= υ m - υ ж, в противном случае υ= υ m + υ ж.

Раскроем ξ. Различают три режима движения жидкости:

- ламинарный режим движения:

10-4 < Re < 2,  ,

,

- переходный режим:

2 ≤ Re < 500,  ,

,

- турбулентный режим:

500 ≤ Re < 2·105,  .

.

Для области Стокса (ламинарный режим) получим:

силу Стокса:

,

,

скорость Стокса:

Отсюда следует:

· F ~ υ.

По аналогии можно определить соотношение силы и скорости:

для переходного режима:

· F ~ υ 1.4,

для турбулентного режима:

· F ~ υ 2.

Вывод: наиболее эффективно отстаивание осуществляется при ламинарном режиме движения.

Если частица имеет несферическую форму, то в качестве характерного линейного размера берется диаметр сферической частицы того же объема, называемый эквивалентным:

d экв =  .

.

Для расчета скорости несферических частиц вводится фактор формы:

F=S сферы /S частицы,

где S сферы – поверхность сферы, равная объему данной частицы.

Скорость осаждения несферических частиц определится по формуле:

.

.

Отстойники

Различают аппараты периодического, полунепрерывного и непрерывного действия. В периодических аппаратах происходит периодическое поступление и выгрузка продуктов.В полунепрерывных аппаратах – суспензия поступает непрерывно и непрерывно отводится осветленная жидкость, вывод осадка происходит периодически.В непрерывных – осуществляется непрерывное поступление и отвод всех продуктов (рис. 2.1.).

2.1 Схема отстойника непрерывного действия:

1 –корпус, 2 –вал мешалки, 3 –лопасти с гребками.

При массовом осаждении частиц в отстойниках следует учитывать восходящие потоки жидкости, вытесненной осаждающимися частицами. Поэтому при отстаивании реальная скорость осаждения составит:

- порозность (доля свободного пространства между частицами в общем объеме). Если отсутствуют данные о концентрации суспензии, то приближенно можно принять:

- порозность (доля свободного пространства между частицами в общем объеме). Если отсутствуют данные о концентрации суспензии, то приближенно можно принять:  .

.

Расчет отстойника

Расчет отстойника производят по осветленной жидкости:

V осв =  (2.5)

(2.5)

где f - поверхность осаждения (π D 2 /4);

V осв – объемный расход осветленной жидкости, м 3 /с.

Расчет отстойника сводится к определению его габаритных размеров, а именно, площади из формулы (2.5), а затем диаметра.

Расход осветленной жидкости определяется из уравнений материального баланса:

· по продуктам:

m сусп = m осв + m ос (2.6)

где m – масса продуктов, кг/с.

· по твердой фазе (сухому веществу):

m сусп b сусп = m ос b ос (2.7)

где b ос – массовая доля сухого вещества в осадке, %;

b сус – массовая доля сухого вещества в суспензии, %.

В первом приближении можно принять, что:

b осв = 0

Решая совместно (2.6) и (2.7), получим:

m осв =m сусп ·(1-b сусп /b ос).

Объёмная производительность (м 3 /с) составит:

V осв =m осв /ρ осв (2.8)

Из уравнения (2.5) получим расчетную площадь отстойника:

f=V осв /υ m (2.9)

Гидромеханические процессы

Сепарирование

По назначению различают сепараторы:

· сливкоотделители;

· молокоочистители;

· нормализаторы, бактофуги и др.

Сепаратор - сливкоотделитель

Основные узлы сепаратора: сепарирующее устройство (барабан), приемно-отводящее устройство и привод.

Рис. 2.2. Схема барабана сепаратора –сливкоотделителя

Расстояние h между тарелками составляет 0,2…0,8 мм.

Принцип работы сепаратора следующий. Молоко поступает по центральной трубе в барабан. Через отверстия в тарелкодержателе оно попадает в вертикальный канал, образованный отверстиями в тарелках и распределяется по межтарелочным пространствам. В межтарелочном пространстве поток перемещается к периферии. При этом происходит тонкослойное отделение, в результате чего выделяются жировые шарики. Проникая через толщу межтарелочного пространства, жировые шарики перемещаются к центру (как более легкие) и отводятся.

Сепаратор –молокоочиститель

Отличительные особенности сепаратора-молокоочистителя:

- отсутствие отверстий в тарелках;

- большой объем периферийного (грязевого) пространства;

- бόльшее расстояние между тарелками (2…4 мм);

- отсутствие разделительной тарелки.

Рис. 2.3. Схема барабана сепаратора – молокоочистителя

Молоко поступает по центральной трубе и через отверстие в тарелкодержателе попадает в периферийную часть барабана, откуда оно распределяется по межтарелочным каналам. Очищенное молоко устремляется к центру барабана и отводится. Частицы грязи (как более тяжелая фракция) оседают на поверхности тарелки, а затем под действием центробежной силы отбрасываются к периферии (рис. 2.3).

В барабане сепаратора частицы претерпевают сложное перемещение:

· вдоль образующей тарелки со скоростью υ потока;

· в радиальном направлении со скоростью Стокса υ Ст;

· перемещение, вызванное силами, связанными с ускорением Кориолиса, которое смещает частицу в направлении, перпендикулярном движению потока.

Полная скорость представляет собой геометрическую сумму всех трех скоростей.

Силы, связанные с ускорением Кориолиса, предопределяют работу тарельчатого сепаратора. При их отсутствии поток сливок двигался бы вместе с потоком молока и был бы им смыт. Ясно, что поток сливок должен отклониться от образующей и найти путь, отличный от пути нисходящего потока. Такое отклонение и обусловлено поперечным смещением потока.

Теория сепарирования

Рассмотрим движение жирового шарика под действием двух сил, вызывающих линейное перемещение вдоль поверхности тарелки – υпот и перемещение в радиальном направлении со скоростью Стокса – υст .

Обозначим:

А – начальная точка процесса,

В – конечная точка процесса.

Абсолютная скорость движения жирового шарика является геометрической суммой указанных скоростей:

(2.10)

(2.10)

(2.11)

(2.11)

где m V – производительность сепаратора, м 3 /с;

R – радиус вращения, м;

z – число межтарелочных каналов;

ρ 1 и ρ 2 – плотности молока и жира ответственно, кг/м 3;

d 0 – диаметр жирового шарика, м.

По мере удаления жирового шарика от оси вращения скорость потока уменьшается, а скорость Стокса увеличивается, вследствие этого вектор абсолютной скорости при увеличении радиуса все больше поворачивается к оси вращения (рис. 2.7). Таким образом, самые благоприятные условия для выделения шариков будут на той окружности, где этот поворот максимален (траектория IV). Однако в этом случае возможен унос частиц потоком молока, так как жировой шарик не успевает пересечь межтарелочный канал и выделиться на поверхности нижней тарелки.

Это утверждение относится только к мелким жировым шарикам, так как крупные выделяются сразу же при входе в межтарелочное пространство (траектории I и II). Траектория III отвечает движению шарика критического размера d 0, который успевает достигнуть нижней тарелки. Шарики меньшего диаметра будут смыты потоком молока.

Для молокоочистителей векторы скоростей имеют противоположное направление.

Расчетная производительность сепаратора составляет:

(2.12)

(2.12)

где tgα - тангенс угла наклона образующей тарелки (рис. 2.8);

С – постоянная величина.

Действительная производительность сепаратора с учетом КПД составит:

где β – коэффициент полезного действия, β = 0,4…0,5.

Ценность полученной теоретической формулы состоит в том, что она позволяет сделать практические выводы на основе ее анализа.

Угол наклона образующей тарелки α обычно составляет 50…60°. Если принять α = 0, то m V = 0. Если принять α = 90º, то это сложно обеспечить конструктивно, так как в этом случае высота тарелки, равная H=tgα· (Rb-RM), будет равна бесконечности.

Частота вращения n = 5000..8000 с-1. Как следует из формулы (2.23), m V ~ n 2. Поэтому для увеличения производительности сепаратора частоту вращения n следует увеличивать. Однако верхний предел n обусловлен прочностью конструкции.

Температура. Как следует из формулы сепарирования, m V ~ t. Поэтому и необходим подогрев молока перед сепарированием. Обычно температура сепарирования составляет 35...45°С, что обусловлено требованиями технологии.

Диаметр жирового шарика d 0. Поскольку m V ~ d 0 2, легче выделяются наиболее крупные жировые шарики.

Количество межтарелочных каналов z. При их увеличении производительность растет. Аналогично влияют наибольший и наименьший радиусы тарелок Rb и RМ

Гидромеханические процессы

Фильтрование

Фильтрование - это процесс разделения неоднородных систем с помощью проницаемых или полупроницаемых перегородок (мембран).

|

|

|

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

Адаптации растений и животных к жизни в горах: Большое значение для жизни организмов в горах имеют степень расчленения, крутизна и экспозиционные различия склонов...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!