Кафедра динамической геологии

Контрольная работа по курсу:

Буровые установки и станки

Тема № 13-3:

“Основные типы долот для твёрдосплавного бурения”

Выполнил: студент ОЗО группы

№ 02480 Стаценко Е. В

Подпись ____________

Проверил: Стреляев В. И.

Подпись ____________

Подпись зав. кафедрой ____________

Томск 2017

Оглавление

1. Назначение и условия работы буровых долот. 3

1.1 Требования к долотам, их конструкции, материалы для их изготовления. 4

2. Классификация породоразрушающего инструмента. 6

3. Долота для бурения сплошным забоем. Лопастные алмазные долота. 7

4. Шарошечные долота. 14

4.1. Форма шарошек и зубьев и их размещение. 18

4.2. Износ и особенности эксплуатации шарошечных долот. 23

5. Долота для бурения кольцевым забоем. 24

Долота специального назначения. 27

Список литературы.. 28

Назначениеи условия работы буровых долот

Для углубления забоя, выполнения ряда специальных работ (ликвидация аварий, местное или поинтервальное расширение ствола), отбора образцов проходимых пород горную породу необходимо разрушить по всему забою, по кольцу или bобразованием на забое и участках ствола выработок заданной формы и размеров.

Горную породу можно разрушать различными методами. При бурении нефтяных и газовых скважин применяется в основном механическое разрушение горных пород. Энергия от двигателя к породе передается непосредственно через породоразрушающий инструмент (долото, колонковое долото, расширитель).

На забой передается ограниченная, часто недостаточная энергия для быстрого разрушения пород на большую глубину. Для повышения эффективности процесса энергия передается не на всю поверхность разрушения одновременно, а периодически (шарошечные долота), дискретно и лишь на часть поверхности забоя, концентрированно через породоразрушающие элементы инструмента (зубья, резцы, штыри).

Таким образом, породоразрушающий инструмент предназначен для концентрированной передачи энергии горной породе с целью ее разрушения.

В машиностроении трудно найти аналогичный инструмент, условия работы которого были бы такими же жесткими, сложными и трудно контролируемыми, как для буровых долот. В связи с высокой твердостью и энергоемкостью разрушения горных пород энергетическая загрузка элементов долот очень высока.

Реализуемая через долото мощность, приходящаяся на 1 см его диаметра, может достигать 5-10 кВт, статическая осевая нагрузка 10-15 кН. Динамическая осевая нагрузка может. превышать статическую в 1,5-2 раза. Расчетные удельные контактные нагрузки на породоразрушающие элементы и подшипники достигают 4000 МПа, а в точках фактического контакта с зернами некоторых породообразующих минералов (кварц) – 8000-10000 МПа.

Нормальные статические и динамические нагрузки, крутящий момент, продольные, поперечные и крутильные колебания приводят к тому, что элементы долот при бурении испытывают практически все виды напряжений, достигающих иногда текучести или прочности материала. Реализуемая механическая энергия при пределе разрушения горной породы и в узлах трения практически полностью переходит в тепловую энергию, в связис чем разогреваются тонкие поверхностные слои элементов вооружения и опоры до 800-1000°С, а при недостаточном охлаждении -перегревается в целом долото.

Для условий работы буровых долот также характерны абразивная и коррозионная активность окружающей среды (разрушаемая горная порода, буровой раствор со шламом и химическими реагентами, минерализованные пластовые воды), повышенные заборные давления (до 100 МПа) и температура (до 250 С) (В. И. Мищевич).

Требования к долотам, их конструкции, материалы для их изготовления

Долота работают в компоновке с бурильными трубами и забойными двигателями в скважине, поэтапно перекрываемой обсадными трубами. Поэтому должны быть согласованы диаметры долот, бурильных труб, забойных двигателей с внутренними диаметрами обсадных труб и их нормативными отклонениями. Отклонения по диаметру должны быть в допускаемых пределах (0,5-2 мм) с учетом их взаимозаменяемости, допустимых величин износа.

Необходимо, чтобы конструкция долот соответствовала прежде всего назначению: углубление забоя, отбор керна, локальное расширение ствола и т. д.

Одним из показателей, характеризующих эффективность работы долота, при прочих равных условиях может служить механическая скорость

vM= Np/AyFa,

где Np- реализуемая на долоте мощность; Ау - удельная энергоемкость разрушения горной породы; F3- площадь горизонтальной проекции забоя скважины.

Следовательно, для повышения эффективности разрушения горной породы конструкция долота должна быть такой, чтобы обеспечивалась наименьшая удельная энергоемкость разрушения горной породы.

Для передачи статических и динамических нагрузок требуется, чтобы долота обладали необходимой прочностью, что обеспечивается выбором соответствующих конструкционных материалов и режима термохимической обработки, а также конструкцией долот. Проходка на долото при заданной механической скорости пропорциональна долговечности долота. Последняя определяется долговечностью основных его элементов.

Долговечность долот и их элементов зависит от совершенства конструкций, качества изготовления, условий и режима отработки, прочности, усталостной прочности, ударной вязкости,коррозионной стойкости и износостойкости инструментальных материалов. Износостойкость значительно зависит от твердости изнашиваемых поверхностей. Твердость регулируется составом материала, режимом термохимической обработки.

Поскольку работа долот сопровождается разогревом поверхностей износа, важна не только величина исходной твердости, но и способность материала сохранять твердость при нагреве (теплостойкость). Следовательно, материал для изготовления тяжелонагруженных элементов долот должен обладать теплостойкостью. тоже время необходимо, чтобы инструментальные материалы были доступными и оправдывали технико-экономическую эффективность их применения.

Конструкция долота и конструкционный материал должны отвечать требованиям интенсивного охлаждения и отвода тепла из областей его генерации.

Важный резерв повышения долговечности шарошечных долот - дальнейшее совершенствование конструкции системы герметизации и смазки опор.

Конструкция долота в целом (форма) и особенно конструкция системы промывки определяют совершенство очистки забоя и влияют на механическую скорость на проходку и на долото.

Скважины, как правило, бурят по заданному направлению, сохранение которого обеспечивается компоновкой бурильной колонны и конструкцией применяемых долот.

Долото должно создавать ствол скважины цилиндрической формы (что особенно важно для достижения качественного разобщения пластов) с сохранением его диаметра, исключать заклинивания при СПО, обеспечивать возможность извлечения из скважины всех спускаемых инструментов. Важная характеристика долота - коэффициент заполнения сечения К

К= Fa/Fc,

где Fa- наибольшая площадь поперечного сечения долота; Fc- площадь поперечного сечения ствола.

С уменьшением коэффициента заполнения сечения уменьшаются гидродинамическое давление при СПО, вероятность и степень осложненности процесса бурения. Таким образом, требования к буровым долотам, их конструкции и материалам зависят от условий применения и назначения долот, режима их эксплуатации (Вадецкий Ю.В.).

Шарошечные долота

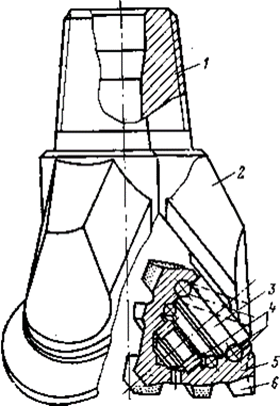

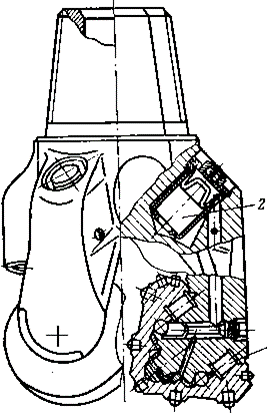

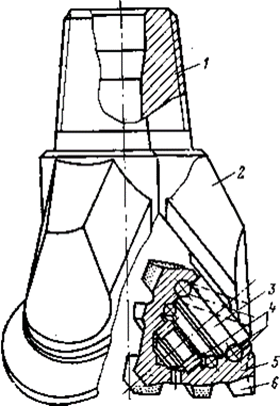

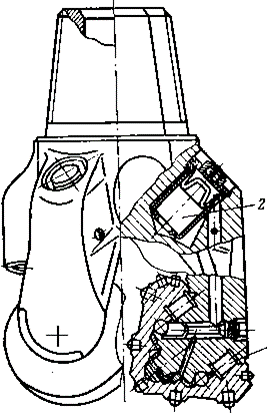

Для бурения сплошным забоем применяются одно-, двух- и трехшарошечные долота. Конструкция трехшарошечного долота с центральной промывкой и с фрезерованными (стальными) зубьями приведена на рис. 5.

Рис. 5. Трехшарошечные долота

Три лапы 2 сваривают между собой. На верхнем конце конструкции нарезана замковая присоединительная резьба 1. Каждая лапа в нижней части завершается цапфой 3, на которой проточены беговые дорожки под шарики и ролики. На цапфе через систему подшипников 4 устанавливается шарошка 5 с беговыми дорожками.

Беговые дорожки цапфы, шарошки и тела качения без сепараторов составляют опору шарошки. Помимо подшипников качения опора может включать подшипники скольжения и торцовую пяту. Полость опоры после изготовления долота заполняют консистентной смазкой. Тело шарошки оснащено фрезерованными стальными зубьями 6, размещенными по венцам. На торце со стороны присоединительной резьбы выбиваются шифр долота, его порядковый номер, год изготовления (Мавлютов М.Р.).

Шарошечные долота изготовляют как с центральной, так и с боковой системой промывки. При боковой системе буровой раствор через отверстия в лапах (одно отверстие в каждой лапе) направляется на периферийную часть забоя под набегающую шарошку. Если отверстия в лапах оснащены гидромониторными насадками, то долото имеет гидромониторную систему промывки.

При промывке через центральную насадку лучше очищаются от шлама центр забоя и вершины шарошек. Боковая промывка улучшает очистку забоя. Наиболее эффективна боковая промывка в гидромониторном исполнении, когда высокоскоростные (100 м/с и выше) струи обеспечивают лучшую очистку забоя, удаляют ядра разрушения и доразрушают уже подвергшиеся механическому воздействию участии забоя, а мягкие породы разрушаются непосредственна струей.

Если перепад давления в долотах с центральной промывкой составляет 0,5-1,5 МПа, то в долотах с гидромониторной системой промывки он увеличивается на порядок. Поэтому при применении гидромониторных долот возрастают требования к прочности и герметичности всех элементов циркуляционной системы, включая и сварные швы долота, к оборудованию (насосы, манифольд, шланг), рассчитанному на высокое давление. Кроме того, высокоскоростное течение жидкости способствует гидроабразивному износу насадок, узлов их крепления, тел шарошек. Для уменьшения скорости изнашивания содержание твердой фазы в буровом растворе должно быть минимальным, что определяется как составом раствора, так и эффективностью работы системы очистки.

Опора шарошек - наиболее ответственный узел шарошечных долот, стойкость которого чаще всего определяет долговечность долот в целом. Опора воспринимает радиальные и осевые нагрузки (по отношению к цапфе). По абсолютному значению радиальные нагрузки превосходят осевые. Последние воспринимаются опорой шарошек и действуют как от центра долота к периферии, так и от периферии к центру.

Опора шарошек в зависимости от типоразмера долот конструируется из различных сочетаний шариковых (Ш) и роликовых (Р) подшипников качения и подшипников скольжения (С). При любом сочетании шариковый замковый подшипник, фиксирующий положение шарошки на цапфе, воспринимает двусторонние осевые и радиальные нагрузки. У шарикового подшипника небольшая контактная поверхность, вследствие чего удельные нагрузки велики. Это способствует изнашиванию подшипника.

Роликовый подшипник, имея большую контактную поверхность, по грузоподъемности превосходит шариковый, но он воспринимает только радиальные нагрузки и часто менее надежен в работе при высокооборотном бурении. Наибольшей грузоподъемностью по радиальным нагрузкам обладает подшипник скольжения, надежно работающий при ограниченных окружных скоростях и частотах вращения. Если конструкция опоры обеспечивает хорошую смазку, то область надежной работы (по допускаемой окружной скорости) подшипника скольжения расширяется. Поэтому их чаще устанавливают на концевом участке цапфы, где радиус и окружные скорости минимальны, а также в долотах с герметизированной маслонаполненной опорой, предназначенных для низкооборотного бурения.

В конструкции некоторых долот передача осевых усилий, действующих на шарошку от центра к периферии, предусмотрена через пяту на торце цапфы.

Частичная разгрузка подшипников от действия осевых усилий достигается через обратные конусы шарошек.

Для бурения скважин в абразивных и очень твердых породах с целью повышения долговечности вооружения шарошки оснащают вставными твердосплавными зубьями (штырями). Такие долота часто называются штыревыми. Вставные зубья закрепляются в теле шарошки методом прессования.

В твердых горных породах, перемежающихся с очень твердыми (крепкими), бурят долотами, шарошки которых имеют комбинированное вооружение из фрезерованных стальных и вставных твердосплавных зубьев.

Шарошечные долота диаметром 76-490 мм делятся на одношарошечные (I), двухшарошечные (II) и трехшарошечные (III). Наибольший объем бурения приходится на трехшарошечные долота диаметрами 190,5 и 215,9 мм.

По расположению и конструкции промывочных или продувочных (у долот для бурения с продувкой воздухом) каналов шарошечные долота делятся на: с центральной промывкой (Ц)с боковой гидромониторной промывкой (Г), с центральной продувкой (П), с боковой продувкой (ПГ).

Опоры шарошек для высокооборотного бурения изготовляют на подшипниках качения (В), для низкооборотного бурения - на одном подшипнике скольжения и подшипниках качения (Н) и на двух и более подшипниках скольжения и подшипниках качения (А). Выпускаются долота с открытой опорой и с уплотнительными кольцами и резервуарами для смазки (У).

Условное обозначение (шифр) долота Ш-215,9 С-ГНУ,4 расшифровывается следующим образом:

III - трехшарошечное;215,9-диаметр долота, мм; С - тип долота (для бурения пород средней твердости); Г - боковая гидромониторная промывка; НУ - уплотненная маслонаполненная опора для низкооборотного бурения на одном подшипнике скольжения (остальные подшипники качения); 4 - номер заводской модели. В маркировке трехшарошечных долот и долот с центральной промывкой цифра III и буква Ц не указываются (В. И. Мищевич).

Список литературы

1. Вадецкий Ю.В.Бурение нефтяных и газовых скважин: Учебник для нач. проф. образования. - М.: Издательский центр «Академия», 2003. -- 352с.

2. Середа Н. Г., Соловьев Е. М. Бурение нефтяных и газовых скважин. М., «Недра», 1974.

3. Стреляев В. И., Геологическое обеспечение колонкового разведочного бурения. ТГУ, Томск 1998. - 31с.

4. Антонова Е.О., Крылов Г.В., Прохоров А.Д., Степанов О.А. Основы нефтегазового дела: Учеб. для вузов. - М: ООО «Недра-Бизнесцентр», 2003, 194 с:

5. Справочник инженера по бурению. Под ред. В. И. Мищевича, Н. А. Сидорова, М., Недра, 1973.

6. Технология бурения глубоких скважин. Учебное пособие для вузов/Мавлютов М. Р., Алексеев Л. А., Вдовин К. И. и др.М., Недра, 1982. 287 с.

Кафедра динамической геологии

Контрольная работа по курсу:

Буровые установки и станки

Тема № 13-3:

“Основные типы долот для твёрдосплавного бурения”

Выполнил: студент ОЗО группы

№ 02480 Стаценко Е. В

Подпись ____________

Проверил: Стреляев В. И.

Подпись ____________

Подпись зав. кафедрой ____________

Томск 2017

Оглавление

1. Назначение и условия работы буровых долот. 3

1.1 Требования к долотам, их конструкции, материалы для их изготовления. 4

2. Классификация породоразрушающего инструмента. 6

3. Долота для бурения сплошным забоем. Лопастные алмазные долота. 7

4. Шарошечные долота. 14

4.1. Форма шарошек и зубьев и их размещение. 18

4.2. Износ и особенности эксплуатации шарошечных долот. 23

5. Долота для бурения кольцевым забоем. 24

Долота специального назначения. 27

Список литературы.. 28