КОНСПЕКТ ДЛЯ РАБОТНИКОВ ПТО

ТЕМА ЛЕКЦИИ:

АВТОТОРМОЗНОЕ ОБОРУДОВАНИЕ ПОДВИЖНОГО

СОСТАВА.

Классификация тормозов и их основные свойства.

Тормозом называется устройство на подвижном составе, при помощи которого создается искусственное сопротивление движению, в результате чего происходит снижение скорости или остановка поезда.

Тормозной путь - расстояние, проходимое поездом за время от момента перевода ручки крана машиниста или крана экстренного торможения в тормозное положение до полной остановки.

Тормоза классифицируются по способам создания тормозной силы и свойствам управляющей части. По способам создания тормозной силы различают фрикционные и динамические тормоза. По свойствам управляющей части различают тормоза автоматические и неавтоматические.

На подвижном составе железных дорог РФ применяется пять типов тормозов:

1. Стояночные (ручные) - ими оборудованы локомотивы, пассажирские вагоны и около 15% грузовых вагонов;

2. Пневматические - ими оснащен весь подвижной состав с использованием сжатого воздуха;

3. Электропневматические - ими оборудованы пассажирские локомотивы и вагоны, электропоезда и дизельные поезда;

4. Электрические (динамические или реверсивные) - ими оборудованы отдельные серии локомотивов и электропоездов;

5. Магнитно-рельсовые - ими оборудованы высокоскоростные поезда. Применяются как дополнительные к ЭПТ и электрическим.

Стояночные, пневматические и электропневматические тормоза относятся к разряду фрикционных тормозов, у которых сила трения создается непосредственно на поверхности колеса либо на специальных дисках, жестко связанных с колесными парами.

Основным тормозом на подвижном составе является пневматический.

Каждый тип тормоза в свою очередь делится на группы, подгруппы и по назначению - пассажирские, грузовые и высокоскоростные.

Пневматические тормоза.

Пневматические тормоза имеют однопроводную магистраль (воздухопровод), проложенную вдоль каждого локомотива и вагона для дистанционного управления воздухораспределителями с целью зарядки запасных резервуаров, наполнения тормозных цилиндров сжатым воздухом при торможении и сообщения их с атмосферой при отпуске.

Применяемые на подвижном составе пневматические тормоза разделяются на автоматические и неавтоматические, а также на пассажирские (с быстрыми тормозными процессами) на грузовые (с замедленными процессами).

Автоматическими называются тормоза, которые при разрыве поезда или тормозной магистрали, а также при открытии стоп-крана из любого вагона автоматически приходят в действие вследствие снижения давления воздуха в магистрали (при повышении давления происходит отпуск тормозов),

Неавтоматические тормоза, наоборот, приходят в действие при повышении давления в трубопроводе, а при выпуске воздуха происходит отпуск тормоза.

Работа автоматических тормозов разделяется на следующие процессы:

Зарядка - воздухопровод (магистраль) и запасный резервуар под каждой единицей подвижного состава заполняются сжатым воздухом;

Торможение - производится снижением давления воздуха в магистрали вагона или всего поезда для приведения в действие воздухораспределителя и воздух из запасного резервуара поступает в тормозной цилиндр, где энергия сжатого воздуха преобразуется в механическую, приводя в действие тормозную рычажную передачу, которая прижимает колодки к колесам;

Перекрыша - после произведенного торможения давление в магистрали и тормозном цилиндре не изменяется;

Отпуск - давление в магистрали повышается, вследствие чего воздухораспределитель выпускает воздух из тормозных цилиндров в атмосферу, одновременно производится подзарядка запасного резервуара путем сообщения его с тормозной магистралью.

Пневматический тормоз, применяемый на железнодорожном подвижном составе по принципу действия можно разделить на 3 группы:

Прямодействующий неавтоматический;

Непрямодействующий автоматический;

ЗАПАСНОЙ РЕЗЕРВУАР

Запасный резервуар предназначен для накопления запаса сжатого воздуха, расходуемого на заполнение тормозного цилиндра при торможении. Выпускаются различных объемов. На грузовых 4-осных вагонах устанавливается запасной резервуар модели Р7-78, а на 8-осных и на некоторых новых моделях 4-х осных вагонов - модели Р7-135. 2 запасных резервуара модели Р7-78 вагона-платформы модели 13-2118 (новая модель с раздельным потележечным торможением)

Запасный резервуар модели Р7-78 имеет следующую техническую характеристику:

Рабочее максимальное давление - 7 кгс/см2;

Объем резервуара-78 литров;

Присоединительный размер резьбы - 3/4 дюйма;

Диаметр резервуара - 300 мм; Длина -1210 мм.

Запасный резервуар крепится прочно к кронштейнам рамы вагона через приваренные прокладки хомутами, стопорными шайбами, двумя гайками М 16 или корончатыми гайками М 16 с фиксацией их шплинтами, входящими в прорези гаек. Жесткое крепление запасного резервуара не должно нарушаться постановкой каких-либо деревянных прокладок.

Крепление 2 запасных резервуара модели Р7-78 вагона-платформы модели 13-2118 (новая модель с раздельным потележечным торможением)

Неисправности запасного резервуара:

Ослабление крепления запасного резервуара, нестандартное крепление запасного резервуара, коррозионное повреждение, обрыв подводящей трубки, вмятины корпуса, ведущие к уменьшению объема запасного резервуара, протертости, пробоины, трещины и утечки воздуха, износ резьбы штуцера, отсутствие заглушки запасного резервуара, наличие влаги, льда. С данными неисправностями запрещается постановка вагонов в организованные поезда.

ТОРМОЗНОЙ ЦИЛИНДР

Тормозной цилиндр предназначен для преобразования энергии сжатого воздуха в поступательное движение штока тормозного цилиндра, которое через рычажную передачу обеспечивает прижатие тормозных колодок к поверхности катания колеса, осуществляя при этом торможение.

На вагонах в основном применяют 14-дюймовые тормозные цилиндры, на 8-осных - 16-дюймовые тормозные цилиндры.

Тормозной цилиндр крепят к кронштейну рамы вагона шестью болтами М16 с постановкой пружинных шайб и прорезных или корончатых гаек с фиксацией их шплинтами, входящими в отверстие болта и прорези гаек и разведенными под углом 90 °. Допускается крепление тормозного цилиндра болтами М16 с постановкой стопорных шайб, гаек и контргаек.

Тормозной цилиндр в разрезе.

Тормозной цилиндр состоит из корпуса (стального или чугунного), передней и задней крышек, отлитых из чугуна. Поршень ТЦ, уплотненный манжетой и имеющий войлочное смазывающее кольцо, связан жестко со штоком с помощью кольца, закрепленного пружинным кольцом. Для возвращения поршня и тормозной рычажной передачи после торможения в исходное положение служит пружина.

ТЦ рассчитан на рабочее давление - 6,0 Мпа.

Диаметр ТЦ: 14" - 356+0,58 мм.; 16" -400 мм.

При наружном осмотре выявляют: наличие трещин, отколы, изломы -которые не допустимы.

При внутреннем осмотре выявляют: наличие рисок и коррозии, которые не допустимы. Контроль силовых характеристик, в исключительном случае - контроль по просадке. Просадка пружины, более - 30 мм, брак.

Испытывается на плотность - давлением - 4,0 ±0,1 кг/см, выход штока - 100 ±10 мм. Падение давления, не более – 0,1 кг/см.

Размещение и крепление тормозного оборудования под вагоном-цистерной

| Размещение и крепление тормозного оборудования под полувагоном

| |

Размещение и крепление тормозного цилиндра на вагоне, постройки Алтай-

вагонзавод (длиннобазная платформа).

Неисправности тормозных цилиндров:

• изгиб штока,

• разрыв и заворот воротника (манжеты),

• просадка или излом пружины,

• разрыв прокладки задней крышки,

• не плотность постановки заглушки, отсутствие пробки тормозного цилиндра,

• скопление влаги или льда в тормозном цилиндре и др.

Признаками таких неисправностей являются:

отсутствие перемещения штока поршня при торможении и отпуске из-за наличия льда в цилиндре или при отпуске тормоза не возврат в первоначальное положение из-за просадки, излома пружины или изгиба штока, утечка воздуха со стороны задней крышки из-за прорыва прокладки или не плотности заглушки.

Б-Б

А

А

Авторежим установлен Авторежим не исправен и

правильно - кольцевая установлен не правильно -

проточка на вилке видна, кольцевая проточка на

расстояние между упором вилке не видна, расстояние

и контактной планкой не между упором и контакт-

превышает 3 мм ной планкой более 3 мм

Установка авторежима на вагоне с тарой до 27т.

Порожний вагон

(тара до 27т.) Груженый вагон

Авторежим исправен: (тара до 27т.) Груженый вагон

Кольцевая проточка Авторежим не исправен: (тара до 27 т)

Б - видна Кольцевая проточка Авторежим исправен:

Зазор А - не более 3 мм. Б – не видна Кольцевая проточка

Зазор А имеется Б - не видна.

Зазора А - нет

Авторежим неисправен:

• если имеется пропуск воздуха в атмосферу при торможении,

• повышенное давление воздуха в тормозном цилиндре на порожнем режиме и пониженное на груженом режиме.

• если при частичной или полной загрузке вагона зазор между упором и контактной планкой остается, авторежим подлежит замене.

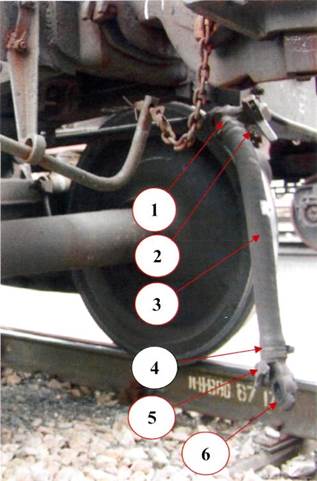

4 группа - воздухопровод и арматура тормоза:

Магистральная часть воздухопровода предназначена для передачи сжатого воздуха от источника до потребителя. Состоит из магистральной трубы диаметром 1 1/4 ", толщина стенки тормозной магистрали в месте накатки резьбы должна быть не менее 4 мм, концевых кранов клапанного типа, соединительных рукавов, разобщительного крана, подводящей трубки диаметром 3/4", при этом толщина стенки в месте накатки резьбы должна быть не менее 3,2 мм, и соединительных частей (муфты, тройники, гайки). Нарезка резьбы резцом не допускается.

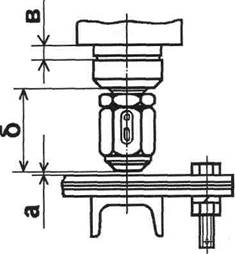

тормозная магистраль - трубопровод - 1, предназначен для питания сжатым воздухом тормозных приборов и соединения их между собой в поезде;

концевые краны - 2, предназначены для перекрытия тормозной

магистрали в хвосте и голове состава, а так же для разобщения одной части

поезда от другой;

соединительные рукава -3 предназначены для соединения магистрали между тормозными единицами поезда;

разобщительный кран - 4 предназначен для выключения отдельных тормозных приборов;

Подводящая трубка - 6 предназначена для соединения магистрального воздухопровода с воздухораспределителем, крепится к двухкамерному резервуару через муфтовое соединение.

Разобщительный кран, резинотекстильная подводящая магистральная трубка,

главная часть воздухораспределителя

тройник - 5 предназначен для соединения подводящей трубки от тормозной магистрали к двухкамерному резервуару (рабочей камере).

Тройник (излом подводящей трубки)

На грузовых вагонах все пневматическое оборудование крепится жестко без деревянных прокладок, магистральный воздухопровод должен быть закреплен не менее чем в 7 местах (не считая крепление концевых кранов), включая обязательное его крепление на расстоянии от 280 до 300 мм. по обеим сторонам от контргаек тройника и муфт дополнительных промежуточных резьбовых соединений (при их наличии).

Прочность крепления тормозного оборудования на раме вагона проверяется легкими ударами молотка по болтам, при необходимости -произвести укрепление.

Крепление производится скобой, которая закрепляется стопорной планкой, двумя гайками М12. Стопорная планка отгибается на грани гаек. Неисправности в воздушной магистрали:

• ослабление крепления воздухопровода,

• трещины, изломы, обрыв труб и вмятины на них,

• нарушение плотности соединений труб,

• замерзание влаги в трубах и засорение их, пропуск воздуха в кранах.

Крепление магистрального Стопорная планка к скобе крепления

воздухопровода магистрального воздухопровода

Ослабление крепления воздухопровода наблюдается обычно на концевых балках и обнаруживается по следам сдвига болтов.

19.1.2006 19.1.2006

Крепление подводящих трубок к авторежиму. Обрыв труб чаще бывает в местах соединения их с концевыми кранами, пылеулавливающими сеточками и штуцерами тормозных цилиндров.

Трещины, вмятины и свищи наблюдаются чаще в местах изгиба труб и

соединения их с муфтами, штуцерами и тройниками.

Места наиболее вероятного замерзания или засорения воздухопровода -головки и наконечники рукавов, концевые краны, переходные муфты и тройники.

Воздухопровод и тормозная арматура могут иметь неисправности, вызывающие утечки воздуха или создающие препятствие для его прохода.

В тормозных рукавах появляется расслоение резины, препятствующее проходу воздуха, наблюдается пропуск воздуха в соединении головок при неисправности уплотнительного кольца, в соединениях резиновой трубки с головкой или наконечником или по трещинам, прорывам и протертостям в резиновой трубке.

Пропуск воздуха или ослабление крепления встречается также у тормозных цилиндров, запасных резервуаров, рабочих камер, разобщительных кранов, воздухораспределителей, авторежимов.

Плотность тормозной сети проверяется при полном опробовании тормозов. Утечки обнаруживаются по шуму воздуха, выходящего через не плотности, по темным пятнам на трубах, скоплению пыли и грязи с характерной шероховатой поверхностью, в зимний период в местах образования утечек наблюдается валик в виде инея.

Соединительный рукав Р-17

Соединительный тормозной рукав предназначен для соединения магистрали между тормозными единицами поезда, состоит из наконечника 1, болта 2, резиновой трубки 3, хомутика 4, головки 5, уплотнительного кольца 6.

Соединительный тормозной рукав предназначен для соединения магистрали между тормозными единицами поезда, состоит из наконечника 1, болта 2, резиновой трубки 3, хомутика 4, головки 5, уплотнительного кольца 6.

Неисправности:

- утечка воздуха в соединении между рукавами;

- утечка воздуха между наконечником и рукавом;

- отсутствие хомутика;

- излом, откол, трещина наконечника;

- износ гребня соединительной головки;

- излом, трещина головки рукава;

- забита канавка для уплотнительного кольца;

- вздутие рукава;

- обрыв рукава;

- надрывы, трещины, расслоение рукава;

- не полное соединение головок рукавов (соединение головок рукавов «на гребнях»).

Кран разобщительный № 372.

Предназначен для выключения отдельных тормозных приборов, состоит из - корпуса 3, конической пробки 2, пружины 4, ручки 1 и заглушки 5. При расположении ручки вдоль трубы кран пропускает сжатый воздух, поперек трубы не пропускает. В корпусе крана имеется отверстие «А» диаметром - 3/4 для подсоединения манометра.

Неисправности, при которых кран следует сменить:

• трещины корпуса,

• отколы корпуса,

• излом и деформации ручки,

• деформация и срыв резьбы,

• деформация квадрата пробки.

Расположение ручки

• вдоль трубы -

открытое положение крана,

• поперек трубы -

закрытое положение крана.

При постановке разобщительного крана на вагон стрелка на корпусе крана должна располагаться в направлении двухкамерного резервуара или определяется по маркировке, нанесенной на корпус крана «М» - должна быть направлена в сторону магистрального воздухопровода.

Разобщительный кран на вагоне-хоппере

Все резиновые детали, входящие в тормозное оборудование вагона, должны ставиться в зависимости от состояния и с учетом сроков годности. Установлены сроки годности:

• рукава резинотекстильные - 6 лет;

• кольца уплотнительные - 3 года;

• манжеты тормозных цилиндров - 5 лет;

• манжеты всех типов и диафрагмы в тормозных приборах - 3 года;

• прокладки (уплотнения) всех типов в тормозных приборах - 5 лет.

Срок службы резиновых деталей исчисляется от даты изготовления

(рельефный оттиск на детали), не считая год изготовления. Прокладки и уплотнения, не имеющие клейма-оттиска с датой изготовления, необходимо ставить в тормозные приборы в зависимости от состояния. Прорезы, расслоения не допускаются.

МЕХАНИЧЕСКАЯ ЧАСТЬ ТОРМОЗА

Тормозная рычажная передача представляет собой систему рычагов тяг, триангелей передающих на фрикционные узлы системы усилие, действующее от давления сжатого воздуха на поршень тормозного цилиндра, или силу от привода стояночного тормоза.

По действию на колеса тормозные рычажные передачи подразделяются на передачи с односторонним и двухсторонним нажатием тормозных колодок.

Тележка изотермического вагона с двухсторонним нажатием колодок

Тележка изотермического вагона с двухсторонним нажатием колодок

Для всех грузовых вагонов колеи 1520 мм характерной особенностью является одностороннее нажатие тормозных колодок на колеса, а для рефрижераторных вагонов - двухстороннее нажатие.

Рычажная передача с двухсторонним нажатием колодок на колеса имеет следующие преимущества:

- усилие, передаваемое на каждую колодку, ниже;

- нагрев колодок при торможении значительно ниже;

- имеют значительно меньший износ;

- выше эффект торможения за счет меньшего давления;

- реже появляется необходимость в регулировании рычажной передачи за счет меньшего износа колодок.

- колесная пара не подвергается выворачивающему действию в буксах в направлении силы нажатия колодок.

Но при этом передача с двухсторонним нажатием сложнее передачи с односторонним нажатием, обладает большей массой, температура нагрева колодок при торможении ниже на 10-15%, на равнинных профилях пути общий

весовой износ тормозных колодок при двухстороннем нажатии больше, чем при одностороннем нажатии.

Тележка с односторонним нажатием колодок

На грузовых вагонах преимущественно применено одностороннее нажатие тормозных колодок. Кроме того, при композиционных тормозных колодках одностороннее торможение обеспечивает лучшие условия охлаждения колес.

С увеличением скоростей движения поездов возникла необходимость увеличения эффективности тормозных средств за счет установки на вагонах композиционных тормозных колодок.

Ввиду применения на вагонах одностороннего нажатия, возникает вероятность более интенсивного износа, повреждения тормозных колодок и необходимость их смены в больших количествах. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения.

Тормозная колодка.

На подвижном составе железных дорог наиболее распространены следующие конструкции тормозных колодок:

- Чугунные и композиционные с креплением к башмаку чекой - на грузовых и пассажирских вагонах;

- гребневые и безгребневые - на локомотивах; секционные – на электровозах серии ЧС;

От качества тормозных колодок зависит сокращение тормозных путей, повышение скоростей и безопасность движения. Тормозные колодки должны иметь высокий коэффициент трения, мало зависящий от скорости, высокую износостойкость и стабильно работать в разных климатических условиях.

В настоящее время в основном выпускаются композиционные колодки усовершенствованной конструкции с сетчато-проволочным каркасом вместо стальной спинки. Применение такого каркаса обеспечивает повышение срока службы тормозной колодки более чем на 10 %.

Это оказалось возможным из-за отсутствия у данных колодок шипов для удержания на спинке фрикционной массы, которая лимитирует минимальную

толщину композиционных колодок со стальной спинкой. Кроме того, сетчато-проволочный каркас обеспечивает более высокую вибрационную прочность.

Разрешается применять на ПТО для постановки на вагоны тормозные колодки, снятые с вагонов при производстве деповского ремонта (б/у колодки). Толщина б/у колодок, отобранных для дальнейшего использования в эксплуатации устанавливается не менее 25 мм, при этом б/у колодка должна иметь равномерный износ.

В целях исключения попадания в эксплуатацию бракованных тормозных колодок, мастер ПТО перед получением тормозных колодок из кладовых депо должен убедится, что данная продукция имеет сертификат качества.

Технические требования к композиционным тормозным колодкам.

Тормозная колодка должна быть правильно установлена в башмаке:

- округлая грань поверхности трения колодки должна быть направлена к

гребню колеса;

- тормозную колодку устанавливать в предусмотренный для этого зев в башмака.

- чека должна обязательно проходить через обе проушины башмака и ушко колодки и плотно в них держаться, иметь достаточную длину.

- толщина чугунных тормозных колодок должна быть не менее 12 мм, композиционных колодок с металлическим каркасом не менее 14 мм, сетчато-проволочным каркасом не менее 10 мм.

- толщину тормозной колодки проверять с наружной стороны, а при клиновидном износе на расстоянии 50 мм от тонкого торца.

- тормозная колодка не должна выходить за наружную грань колеса

более чем на 10 мм.

- если башмак касается поверхности катания колеса или гребня, то колодка не зависимо от толщины и клиновидного износа подлежит обязательной замене

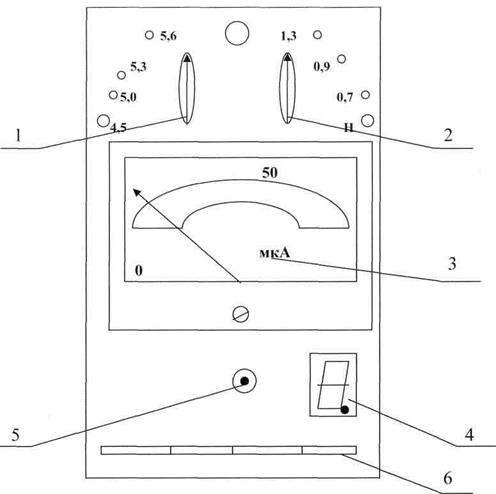

Устройство авторегулятора.

Регулятор смонтирован на винте 1, являющемся продолжением тяги. На прямоугольной резьбе винта установлены рабочая гайка 10 и вспомогательная гайка 7, нагруженные пружинами 6, каждая через шариковые подшипники 9.

Между крышкой 18 стакана 8 и передней крышкой 13 корпуса 5 установлена рабочая пружина 12.

Передняя 13 и задняя 4 крышки тщательно уплотнены, верхняя поверхность задней крышки имеет грани под ключ для ручного регулирования.

В корпус регулятора закладывают консистентную смазку. Когда выход штока тормозного цилиндра не превышает нормативного значения, упор 16 тяги 15 не доходит до крышки 13. Усилие от штока тормозного цилиндра передается через ушко 14 на стержень 17, сжимающий через крышку 18 рабочую пружину 12 и перемещающий вправо стакан 8 до соприкосновения его конусной поверхности с конусной поверхностью рабочей гайки 10, т. е. зазор т между этими поверхностями исчезает.

От стакана через гайку 10 усилие передается на винт 1 и далее к рычагам передачи. Регулятор как отмечалось выше, работает как жесткая тяга, поскольку навинчивания гаек 7 и 10 на винт 1 не происходит.

Если же выход штока тормозного цилиндра превышает нормативное значение, то зазор А между упором 16 и крышкой 13 исчезает прежде, чем тормозные колодки обеих тележек прижмутся к поверхностям катания обеих колес.

При этом стакан 8 смещается относительно корпуса 5 регулятора вправо, сжимая пружину 12 между крышкой 18 и крышкой 13, и задняя крышка 4 регулятора отходит от вспомогательной гайки 7 на величину, пропорциональную сверхнормативному выходу штока.

Вспомогательная гайка 7 под усилием пружины 6 начинает навинчиваться на винт 1, перемещаясь влево до упора своей конусной поверхностью в конусную поверхность задней крышки 4.

Рабочая гайка 10 не перемещается вслед за вспомогательной гайкой 7 влево, потому что этому препятствует конусная поверхность стакана 8.

Между гайками 7 и 10 образуется зазор, пропорциональный сверхнормативному выходу штока. Усилие от штока передается рычаги передачи через ушко 14, стержень 17, стакан 8, гайку 10, винт 1.

При отпуске тормоза усилие на ушке 14 уменьшается и наконец становится меньше усилия пружины 12, которая отводит конусную

поверхность стакана 8 от конусной поверхности рабочей гайки 10.

Не встречая больше сопротивления, гайка 10 под усилием пружины 11 перемещается влево по ленточной резьбе винта 1 до упора в ранее переместившуюся при торможении вспомогательную гайку 7. После остановки гайки 10 перемещавшейся также влево наконечник полого стержня 17 упирается в ее торцевую поверхность, при этом зазор т между конусными поверхностями гайки 10 и стакана 8 приобретает заданное значение.

Процесс регулирования завершился: гайки 10 и 7 переместились по винту 1 влево, т. е. винт 1 оказался втянутым в корпус регулятора на определенную величину, что привело к уменьшению зазора между тормозными колодками и колесами.

При очередном торможении выход штока тормозного цилиндра будет меньшим. Если во время стоянки периодически выполнять торможение и отпуск, то регулятор стянет рычажную передачу настолько, что упор 16 при торможении перестанет касаться крышки 13 корпуса 5. После этого стягивание рычажной передачи регулятором прекратится.

Вращением корпуса 5 регулятора вручную ключом за крышку 4 можно уменьшать выход штока тормозного цилиндра или "распускать" рычажную передачу для замены изношенных колодок.

Если корпус регулятора вращается от руки без ключа, значит резко ослабла из-за поломки пружина 12. При этом сила трения между гайкой 10 и наконечником стержня 17 весьма невелика, что приводит к свинчиванию гаек 7 и 10 с винта 1, т. е. к вытяжке регулятора без торможения.

Ослабление пружин 6, напротив, ведет к потере подвижности гаек 7 и 10. При этом авторегулятор прекращает выполнять свою функцию, выход штока ТЦ увеличивается, что вызывает перегрузку и поломку пружины 12.

Общие сведения.

Устройство зарядки и опробования тормозов с регистрацией УЗОТ-Р предназначено для опробования тормозов подвижного состава железных дорог на ПТО в парках отправления с регистрацией процессов подготовки и опробования тормозов на бумажной ленте. УЗОТ-Р позволяет автоматизировать процессы подготовки тормозов подвижного состава в парках отправления, осуществлять контроль качества подготовки тормозов и соблюдения технологической дисциплины.

УЗОТ-Р имеет следующие составные части:

• ЭБУ УЗОТ (электронный блок управления, размещенный на рабочем столе оператора).

• ЭПБ УЗОТ (электропневматический блок, размещенный в специально выделенном помещении на 1-м этаже АБК);

• БР УЗОТ (блок регистрации, размещенный на рабочем столе оператора);

• МПУ УЗОТ-Р (матричное печатающее устройство (принтер), размещенное на рабочем столе оператора).

ЭБУ УЗОТ имеет: ( слева на право) - блок БИ (блок регистрирует давление в питательной магистрали); пять (или десять) каналов БУ (блок управления), подведенных к питательным колонкам.

Производство полного опробования тормозов УЗОТ-Р осуществляют:

На путях сортировочно-отправочного парка - осмотрщики вагонов парка отправления и оператор ПТО;

Очередность проверки тормозов УЗОТ-Р определяет оператор ПТО совместно с ДСП, согласно графика движения поездов.

ДСП обязан предъявлять полностью сформированные поезда для полного опробования тормозов от УЗОТ-Р, своевременно информировать оператора ПТО о формировании поезда для отправки со станции.

Подготовка к работе УЗОТ-Р

Оператор ПТО помни:

• при обработке всех поездов на зарядном давлении 5,0 атм. требуется за

рядное давление питательной магистрали 6,0 атм. При давлении в пита

тельной магистрали 6,0 атм. завышение в тормозной магистрали можно

достичь 5,7 атм.

• на пульте имеется четыре положения зарядного давления:

4.5 атм. - для электропоездов;

5,0 атм. - для порожних грузовых поездов;

5,3 атм. - для грузовых груженых поездов;

5.6 атм. - для дизель-поездов.

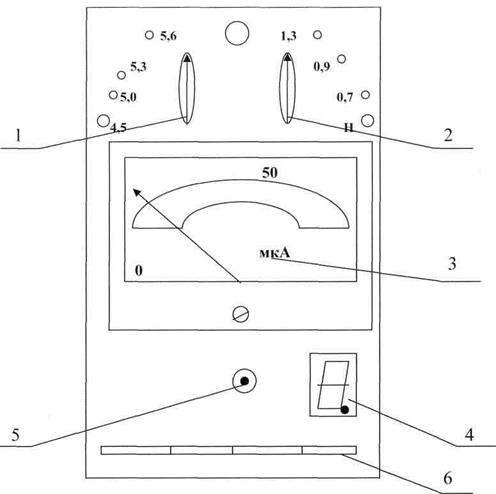

РИС. 1. ПУЛЬТ УПРАВЛЕНИЯ УЗОТ (один канал).

Стрелочный индикатор градуирован в мкА, что соответствует для давления:

1 кгс/см2 =10 мкА; 10 кгс/см2 =100 мкА. Для утечки сжатого воздуха показания снимаются в условных единицах - мкА.

На ПТО принимаем зарядное давление 5,0 атм - при проверке всех поездов в парке отправления (при наличии в поезде вагонов на груженом режиме принимать зарядное давление 5,3 атм.).

• если давление в ПМ ниже 6,5 кгс/см2 (65 мкА), то на ПУ ЭБУ на панели ПМ загорается красный индикатор. При низком давлении ПМ резко увеличивается время зарядки и отпуска тормозов, а также возможны просадки давления в ТМ, что вызовет самопроизвольное срабатывание тормозов в составе.

• Перед заступлением на работу, когда на колонки еще не подсоединены поезда, требовать от осмотрщиков продуть каждую колонку (при нажатых кнопках ВЫКЛ - продувка с разрядкой до 2 атм).

• перед подключением к поезду продувать ЭПБ включением кнопки «З» или «ОТП.». Если нет поездов, надо время от времени кнопки продувать.

• летом ступени торможения должны быть 0,7 атм.;

• зимой ступени торможения должны быть 0,9 атм.;

• при морозах ниже 30 град. ступень торможения должна быть 1,3 атм. (чтобы сорвать тормозную передачу).

• нулевая линия давления в питательной магистрали равна 5 атм., а далее каждый накол 0,5 атм. слева направо 5 атм.; 5,5 атм.; 6,0 атм.; 6,5 атм.; 7,0 атм.; 7,5 атм.; 8,0 атм.; 8,5 атм.; 9,0 атм.; 9,5 атм.; 10,0 атм.

• нулевая линия на подводящей колонке равна 0, а далее каждый накол равен 0,5 атм. и так до 10 атм. слева направо. Давление на диаграмме рисуется прерывистой линией.

• для определения утечки, каждая клеточка соответствует 5 мкА слева направо и равна от нуля до максимально 100 мкА. (стрелочный индикатор градуирован в мкА, что соответствует для давления: 1 кгс/см2 =10 мкА.; 10 кгс/см2 =100 мкА. Утечка на диаграмме рисуется сплошной линией.

• текущее время в минутах в клетке равно 2 мин. 2.1.Порядок подготовки включения и выключения ЭБУ УЗОТ следующий:

ЭБУ УЗОТ включается тумблером, расположенным на задней панели блока (блок управления постоянно находится во включенном положении), при этом устройство готово к работе и на индикаторах имеется информация:

• давление воздуха в питательной магистрали;

• давление воздуха на питающих колонках при положении ВЫКЛ (1,8-2,0 кгс/см2);

• цифровые индикаторы числа самопроизвольных срабатываний показывают «0».

При необходимости выключение ЭБУ УЗОТ осуществляется тумблером, расположенным на задней панели блока.

ОПЕРАТОРУ ПТО НЕОБХОДИМО ПОМНИТЬ: Порядковый номер пульта управления (канала) УЗОТ не совпадает с номером пути парка отправления.

2.2. Порядок подготовки и включения (выключения) БР УЗОТ следующий:

• Заправить в МПУ (принтер) начало бумажного рулона, установленного на подставку МПУ или специальную опору.

• Включить питание МПУ тумблером СЕТЬ, расположенным сбоку корпуса.

• Включить питание БР УЗОТ тумблером СЕТЬ, расположенным на правом боку блока.

| На дисплее появляется надпись:

«ВЕРС.1-12 05п136»При этом на МПУ печатается строка:

«***** Блок регистрации системы УЗОТ-Р (Версия...» Затем на дисплее высвечивается:

«01.01.94 12-00 АГП»

|

| Это означает, что БР установил связь с МПУ и находится в состоянии паузы, ожидая ввода текущих ДАТЫ и ВРЕМЕНИ.

|

• Ввести с клавиатуры БР текущие время и дату:

- нажать кнопку ВРЕМЯ - точки между цифрами должны мигать;

- ввести время с цифровой клавиатуры;

- нажать кнопку ПУСК для запоминания числа в памяти;

- нажать кнопку ДАТА - точки между цифрами должны мигать;

- ввести дату с цифровой клавиатуры;

- нажать кнопку ПУСК для запоминания числа в памяти.

Сразу после ввода на ленте регистрации печатается заголовок временной диаграммы с указанием времени начала работы и даты и нумерацией полей вывода графиков утечки и давления воздуха в ТМ. Нумерация полей совпадает с нумерацией путей, принятой в БР.

При успешном выполнении описанных выше действий БР УЗОТ готов к работе: выходит из состояния паузы и распечатывает временные диаграммы (1 проход каретки - 1 раз в 2 минуты).

Выключение БР УЗОТ производится в порядке, обратном включению. При выключении блока на длительный срок необходимо вилки сетевых шнуров БР УЗОТ и МПУ из розеток.

2.2.1. Общие правила ввода данных с клавиатуры БР:

• Клавиатура срабатывает от легкого и четкого нажатия клавиш до упора. Чтобы клавиатура работала надежно, не рекомендуется прикладывать большие усилия к клавишам.

• При вводе мигают запятые в зоне числа (индикация режима ввода).

• Если число введено с ошибкой, то вернуться назад можно с помощью нажатия кнопки ЗБ («забой») до ошибочной цифры и повторить ввод. Можно, также, проделать процедуру ввода сначала, записав правильное число.

• Ввод данных завершается нажатием кнопки ПУСК.

• После ввода числа запятые в зоне числа перестают мигать.

• Незначащие нули слева вводятся обязательно, например, если номер поезда «37», то вводим (0),(0),(3),(7), (ПУСК).

• Незначащие нули справа не вводятся, например, если номер поезда «3700», то достаточно ввести (3), (7), (ПУСК).

• Если по инструкции требуется одновременно нажать две или три кнопки, то это делается следующим образом (например, Л + ПУСК):

1. Нажать управляющие кнопки Л (и/или П одн

Соединительный тормозной рукав предназначен для соединения магистрали между тормозными единицами поезда, состоит из наконечника 1, болта 2, резиновой трубки 3, хомутика 4, головки 5, уплотнительного кольца 6.

Соединительный тормозной рукав предназначен для соединения магистрали между тормозными единицами поезда, состоит из наконечника 1, болта 2, резиновой трубки 3, хомутика 4, головки 5, уплотнительного кольца 6.

Тележка изотермического вагона с двухсторонним нажатием колодок

Тележка изотермического вагона с двухсторонним нажатием колодок