Методические указания к выполнению контрольной работы №1

Тема: Выбор заготовки и расчет припусков на обработку.

Контрольная работа №1 состоит из пояснительной записки и рабочего чертежа заготовки.

Пояснительная записка должна содержать ответы на 6 пунктов:

1. Выбор и обоснование метода получения заготовки.

2. Выбор общих припусков и расчет размеров заготовки с допусками.

3. Определение коэффициента использования металла.

4. Составление плана обработки обрабатываемых поверхностей.

5. Определение припусков на обработку по стадиям, установление промежуточных размеров с допусками расчетно-аналитическим методом на заданную поверхность.

6. Определение припусков на обработку по стадиям, установление промежуточных размеров с допусками статистическим методом на заданную поверхность

Ниже приведены указания по выполнению каждого пункта пояснительной записки.

Заготовки-штамповки.

Для штампованных заготовок по ГОСТ 7505-89. «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски» или по нормативным справочникам устанавливаются:

- Группа материала –М;

- Класс точности – Т;

- Степень сложности – С;

- Исходный индекс

По исходному индексу в том же стандарте определяются припуски на обрабатываемые поверхности и предельные отклонения размеров заготовки, назначаются технические требования на ее изготовление.

В приложениях к ГОСТ 7505-89, ГОСТ 7829-70, ГОСТ 26645-85 приведены примеры расчета припусков и допусков на заготовки, что облегчает работу по проектированию заготовок. Кроме ГОСТов примеры расчетов приведены в литературе [9]

Определение коэффициента использования материала

Одним из показателей, определяющих правильность выбранного метода получения заготовки, является коэффициент использования материала Ким.

Ким=  (8)

(8)

где М д – масса детали;

М з- масса заготовки -

Масса детали определяется по чертежу, масса заготовки определяется по формуле:

Мз=g×V (9)

где g - удельный вес материала заготовки;

V – объем заготовки.

Чтобы определить объем заготовки необходимо разбить ее условно по чертежу на простые части (цилиндры, кольца, призмы и т.д.), удобные для расчета объема и размеров каждой части.

Ориентировочно коэффициент использования материала заготовки должен находиться в пределах:

0,75…0,80 – для заготовок, полученных литьем;

0,65…0,75 - для заготовок, полученных горячей штамповкой;

0,38…0,40 - для заготовок, полученных свободной ковкой;

0,45…0,50 – для заготовок, полученных из проката.

4. Составление плана обработки обрабатываемых поверхностей.

В этом подразделе необходимо составить план обработки по стадиям основных поверхностей детали и оформить в виде таблицы. Образец таблицы представлен в примере выполнения работы.

Для выбора последовательности механической обработки нужно ориентироваться на типовые технологические процессы обработки поверхностей, рекомендации справочной и учебной литературы, а также воспользоваться заводскими технологическими процессами на обработку аналогичных деталей.

Последовательность выбора методов обработки поверхностей рекомендуется следующая:

1) Выбираются методы обработки поверхности на первой стадии (операции) в зависимости от способа получения заготовки и ее точности;

2) Определяются методы окончательной обработки поверхности на последней стадии(операции) в зависимости от комплекса требований по точности рассматриваемой поверхности (данные из чертежа);

3) Назначаются методы обработки поверхности на промежуточных стадиях (операциях) на основе ужу выбранных первого и последнего методов обработки.

При назначении промежуточных методов исходят из того что каждый последующий метод должен быть точнее предыдущего на один, два квалитета точности, черновая обработка повышает точность заготовки на три, четыре квалитета. [5,202-209].

Рабочий чертеж заготовки

Рабочий чертеж заготовки выполняется после определения припусков на обработку и расчёта размеров заготовки с отклонениями с учетом следующих требований, предъявляемых к указанному чертежу:

1) Чертеж должен быть выполнен в соответствии с требованиями ЕСКД на чертежной бумаге или в пояснительной записке по указанию преподавателя.

2) Чертеж заготовки на стальные штампованные поковки должен выполняться в соответствии с ГОСТ 7505-89.

3) Для деталей, непосредственно получаемых из сортового проката, чертеж заготовки не выполняется.

4) Чертеж заготовки на стальные поковки, полученные методом свободной ковки должен выполняться в соответствии с ГОСТ 7829-89 или 7062-89

5) Чертеж заготовки - отливки поковки должен выполняться в соответствии с ГОСТ 26645-85.

6) Чертеж заготовки должен содержать все размеры, необходимые для ее получения, с отклонениями, параметры шероховатости.

7) На чертеже заготовки наносится изображение готовой детали, которое выполняется тонкой сплошной линией. Видимый контур заготовки должен быть выполнен сплошной (основной) линией толщиной 0,8-1,2мм.

8) Технические требования должны содержать:

- твердость, термообработку и основные свойства материала;

- отклонения от правильной геометрической формы и взаимного расположения поверхностей;

- неуказанные в чертеже размеры закруглений, штамповочные или литейные уклоны;

- требования к покрытиям.

Выбор технологических баз.

При выборе технологических баз на конкретную деталь необходимо руководствоваться методическими указаниями по изучению темы 1.5 «Установка заготовок на станках» данного пособия, определить к какому классу деталей по конструктивным признакам относится деталь и определить основные схемы базирования деталей данного класса.

При выборе черновых баз руководствуются следующими соображениями

1. Базовые поверхности должны быть по возможности ровными и чистыми. Не следует брать за базы поверхности, на которых располагаются литники, выпоры, заусенцы и т.п.

2. Базовые поверхности должны стабильно располагаться относительно других поверхностей. Например, нельзя брать за черновую базу поверхность отверстия, получаемого отливкой, т.к. ось отверстия может быть смещена из-за смещения стержня.

3. За черновые базы рекомендуется брать поверхности с минимальными припусками или вообще на подвергаемые обработке. Это уменьшает опасность брака по черноте.

4. Черновые базы при переустановке заготовки заменяют чистовыми.

Чистовые базы выбирают с учетом следующих соображений.

1. Обработка должна вестись при минимальном числе баз.

2. Необходимо соблюдать принцип совмещения баз, т.е. совмещать технологическую и измерительную базы. В этом случае погрешность базирования равна нулю.

3. При чистовой обработке желательно выбирать основные, а не вспомогательные базы, это обеспечивает большую точность обработки.

4. Технологическая база должна быть выбрана с учетом отсутствия деформации заготовки; это достигается соответствующим расположением базовых поверхностей и приложением к детали силы зажима.

Правильно выбранные технологические базы (черновые и чистовые) должны обеспечить простоту и дешивизну приспособлений, удобство установки детали.

В качестве базирующих поверхностей при точении, шлифовании тел вращения принимают: наружную или внутреннюю цилиндрическую поверхность и торец для деталей класса «втулка», два центровых гнезда или наружную цилиндрическую поверхность и центровое гнездо для деталей класса «вал».

При фрезеровании и сверлении с применением зажимных приспособлений в качестве базирующих поверхностей принимают две взаимно перпендикулярные плоскости и опорную точку в третьей взаимно перпендикулярной плоскости; плоскость и два отверстия, цилиндрические поверхности под призмы для зажима валов.

Графические обозначения опор зажимных и установочных устройств приведены в литературе [24,8-10], примеры схем установок деталей в [24,11-19]

План обработки основных поверхностей детали.

План обработки основных поверхностей детали подробно изложен в методических указаниях к контрольной работе №1 пункт 4. Если контрольная работа выполняется по тому же чертежу, что и первая, то в ней уже установлен план обработки двух поверхностей, поэтому в данном разделе необходимо будет установить план обработки остальных основных поверхностей.

План операции по переходам

План операции по переходам зависит от того на каком оборудовании она выполняется.

При разработке последовательности и содержания переходов необходимо стремиться к сокращению времени обработки за счет рационального выбора числа переходов, совмещения основного и вспомогательного времени, выбора средств технологического оснащения.

Операции могут быть с последовательным, параллельным и последовательно–параллельным выполнением переходов в зависимости от расположения заготовки относительно режущих инструментов. По числу устанавливаемых заготовок операции делятся на одноместные и многоместные, а по числу инструментов на одно- и многоинструментальные.

Технологическая база.

Технологическая база для операции была определена в разделе 1, на данном этапе необходимо подробно описать теоретическую схему базирования и схему установки детали на станке. Схему установки указать на операционном эскизе.

7. Оборудование (обоснование и краткая характеристика)

Выбор станков при проектировании технологического процесса механической обработки детали производят по каталогам и справочникам исходя из следующих соображений:

1) Выбранный станок должен обеспечивать выполнение технических требований, предъявляемых к точности поверхностей на данной операции.

2) Размеры рабочей зоны станка должны соответствовать габаритным размерам обрабатываемой детали.

3) Производительность станка должна соответствовать заданной программе выпуска деталей.

4) Мощность, жесткость и кинематические возможности станка должны позволять вести обработку на оптимальных режимах резания с наименьшей затратой времени.

5) При выборе станка важным фактором является его стоимость. При прочих равных условиях предпочтение отдают более дешевому станку.

6) Необходимо учитывать тип производства. В единичном применяют универсальные станки, при серийном – специализированные, станки с ЧПУ, а при массовом - специальные (автоматы, полуавтоматы, агрегатные и др.).

В литературе [26] приведены паспортные данные некоторых станков: токарных, сверлильных, фрезерных, протяжных, зубофрезерных и зубодолбежных, шлифовальных.

В пояснительной записке должны быть указаны: модель станка, наименование и его краткая техническая характеристика, позволяющая определить правильность и обоснование выбора.

Определение норм времени.

В данном разделе необходимо определить время, затрачиваемое на операцию. Для условий единичного и серийного производства определяется штучно-калькуляционное (Тш.к) время, для массового и крупно-серийного производства штучное время (Тшт), в минутах.

Тш.к = Тшт+  , (10)

, (10)

Тшт=То+Тв+Тобс+Тп , (11)

где Тп.з –подготовительно-заключительное время, мин, на партию запуска заготовок в производство nз, шт.;

То - основное (технологическое) время;

Тв - вспомогательное время;

Тобс - время обслуживания рабочего места;

Тп - время перерывов в работе.

Основное время обработки (То) определяется расчетом после установления режимов резания по формуле для каждого перехода.

, (12)

, (12)

где Lp - расчетная длина рабочего хода инструмента,мм;

i – число рабочих ходов в переходе;

Sм – минутная подача инструмента (или заготовки) в направлении подачи, мм/мин.

Формула (9) для различных видов обработки меняется и приведена в литературе [24, 609-619]

Расчетная длина рабочего хода, мм:

Lp = Lo+lвр+lпер , (13)

где Lo- длина обрабатываемой поверхности;

lвр, lпер – длина врезания и перебега инструмента [ 27,620-625]]

Основное время То на выполнение операции зависит от схемы ее построения. Так, при последовательном выполнении переходов в одноместных операциях основное время То определяется как сумма времени выполнения всех переходов:

То =  , i=1…n, (14)

, i=1…n, (14)

где n- количество переходов в операции.

При параллельной схеме обработки основное время выполнения операции определяется длительностью наиболее продолжительного (лимитирующего перехода) Тол

То = То.л , (15)

При параллельно-последовательной схеме обработки основное время состоит из суммы последовательно выполняемых в позициях лимитирующих переходов:

То =  , (16)

, (16)

Вспомогательное время Тв определяют по формуле

Тв=Тус+Тпер+Тизм , (17)

где Тус – время установки и снятия заготовки;

Тпер- время, связанное с выполнением перехода (или операции);

Тизм- время на измерения.

Элементы вспомогательного времени определяются по [21], а при обработке на станках с ЧПУ по [20] или [23]. В этих же источниках приведены данные для определения остальных составляющих штучно-калькуляционного время.

Сумму основного и вспомогательного времени называют оперативным временем Топ. Время на обслуживание рабочего места Тобс и время перерывов в работе Тп обычно берется в процентах от оперативного времени.

Литература

Основная:

1. Данилевский В.В. Технология машиностроения: Учебник для техникумов.-5-е изд., перераб. и доп. - М: Высш. шк., 1984.-416 с., ил.

2. Клепиков В.В. Бодров А.Н. Технология машиностроения –М: ФОРУМ-ИНФРА-М, 2004.-859с

3. Проектирование технологических процессов в машиностроении: Учебное пособие для вузов/И.П.Филонов, Г.Я.Беляев, Л.М.Кожуро и др..; Под общ.ред.ИП.Филонова;+CD/-Мн.: УП «Технопринт», 2003.-910с.

4. Силантьева Н.А. Малиновский В.Р. Техническое нормирование труда в машиностроении: Учебник для учащихся сред. Спец. учеб. Заведений по курсу «Техническое нормирование труда в машиностроении».-2-е изд., перераб. и доп.- М.: Машиностроение,1990.-256с.: ил.

5. Технология машиностроения: В2кн. Кн.1. Основы технологии машиностроения: Учеб. пособ. для вузов/Э.Л.Жуков, И.И. Козарь,

С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина.-М.: Высш.шк., 2003.-278 с.: ил.

6. Технология машиностроения: В2кн. Кн.2. Производство деталей машин: Учеб. пособ. для вузов/Э.Л.Жуков, И.И.Козарь, С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина.-М.: Высш.шк., 2005.-295 с.: ил.

Дополнительная:

7. Технология машиностроения: Сборник задач и упражнений: Учеб.пособие/В.И. Аверченков и др.; Под общ. ред. В.И. Аверченкова и Е.А.Польского.-2-е изд., перераб. и доп.-М.: ИНФРА-М,2005.-288 с9) Гельфгат Ю.И. Сборник задач и упражнений по технологии машиностроения, М: Высшая школа, 1986г.

8. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: [Учеб.пособие для машиностроительных спец. вузов]. -4-е изд, перераб. и доп.- Мн: Высшая школа, 1983.-256с., ил.

9. Дерябин А.Л., Эстерзон М.А. Технология изготовления деталей на станках с ЧПУ и ГПС - М: Машиностроение, 1999.-288с.

10. Добрыднев И.С. Курсовое проектирование по предмету «Технология машиностроения»: Учебн. пособие для техникумов по спецальности «Обработка металлов резанием».: - М: Машиностроение, 1985.-184с., ил.

11. Курсовое проектирование по предмету «Технология машиностроения» Методические указания для учащихся средних специальных учебных заведений. Часть 1.- Днепропетровск,1990.- 129с. С ил.

12. Курсовое проектирование по предмету «Технология машиностроения» Методические указания для учащихся средних специальных учебных заведений. Часть 2 Приложения.- Днепропетровск,1990.- 116с. с ил.

13. Некрасов С.С. Практикум и курсовое проектирование по технологии сельскохозяйственного машиностроения –М: МИР, 2004.-240с., ил.

14. Нефедов Н.А. Дипломное проектирование в машиностроительных техникумах: Учебное пособие для техникумов. 2-е изд., перераб. и допол. - М: Высшая школа 1986.-239с., ил.

15. Стародубцева В.С. Сборник задач по техническому нормированию в машиностроении. Учебное пособие для техникумов. Изд.2-е, перераб. и доп. М., Машиностроение, 1974.- 272с. с ил.

Справочная

16. Балабанов А. Н. Краткий справочник технолога-машиностроителя – М.: Машиностроение, 1992 -464с.

17. ГузеевВ.И., БатуевВ.А., Сурков И.В. Режимы резания для токарных и сверлильно-фрезерных-расточных станков с числовым программным управлением: Справочник, -М: машиностроение, 2005. 368 с.

18. Марочник сталей и сплавов/В.Г.сорокин,А.В. Волосникова, С.А. Вяткин др.; Под общ. ред.В.Г. Сорокина – М.: Машиностроение. 1989.- 640с.

19. Нормативы режимов резания при работе на станках с ЧПУ. Днепропетровск: Центр по НОТ; 1985.

20. Нормативы времени при работе на станках с ЧПУ. Днепропетровск: Центр по НО, 1985. 136с.

21. Общемашиностроительные нормативы времени: вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство. Изд.2-е - М: Машиностроение, 1974. 421с.

22. Общемашиностроительные нормативы времени на слесарно-сборочные работы по сборке машин- Серийное производство. Изд.2-е - М: Машиностроение, 1974. 243с.

23. Общемашиностроительные нормативы времени: вспомогательного,на обслуживание рабочего места и подготовительно-заключительного на работы выполняемые на металлорежущих станках. Среднесерийное и крупносерийноее производство. – М: НИИ Труда, 1984.-460с.

24. Обработка металлов резанием: Справочник технолога/ А.А.Панов., В.В.Аникин, Н.Г.Бойм. и др.: Под общей ред. А.А.Панова. - М.: Машиностроение 1988.-756 с.

25. Справочник технолога-машиностроителя. В 2-х т.Т.1 / Под ред. А.Г Косиловой и Р.К Мещерякова.- 4-е изд., перераб. и доп.. – М.: Машиностроение 1985. 656 с., ил.

26. Справочник технолога-машиностроителя. В 2-х т.Т.2 / Под ред. А.Г Косиловой и Р.К Мещерякова.- 4-е изд., перераб. и доп.. – М.: Машиностроение 1986. 496 с., ил.

.

ПРИЛОЖЕНИЕ 1

Пример выполнения контрольной работы № 1.

Тема: Выбор заготовки и расчет припусков на обработку.

Содержание работы:

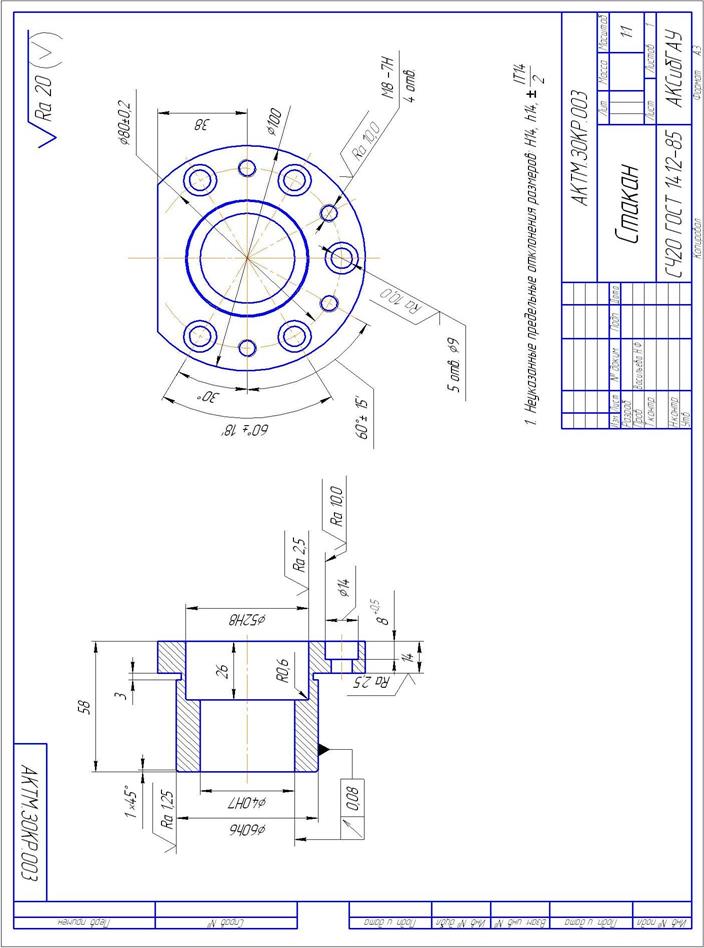

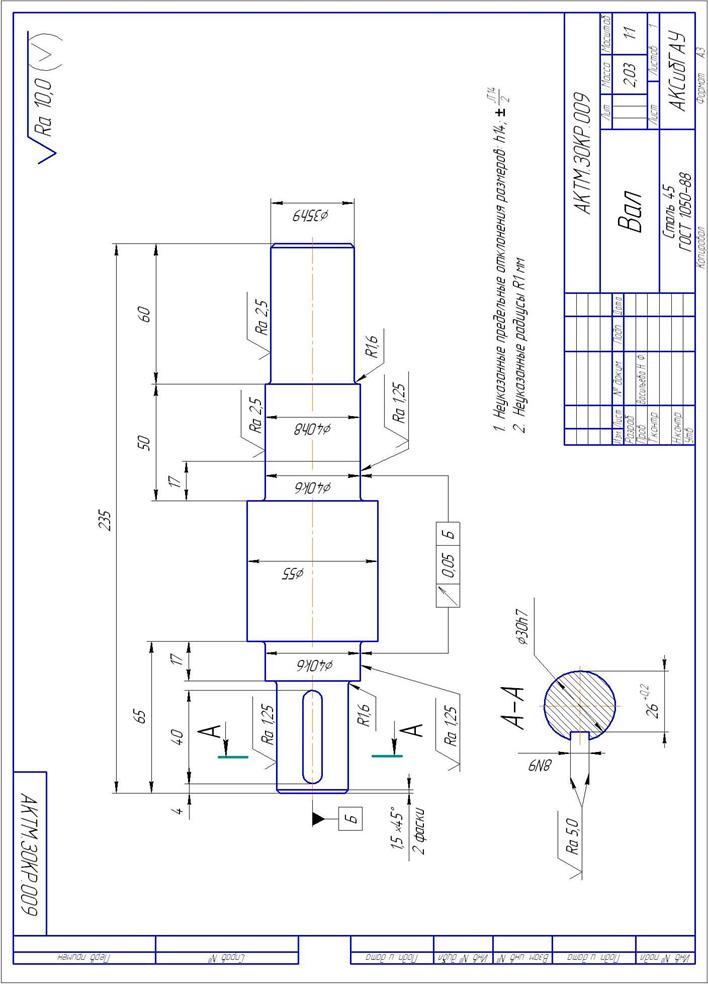

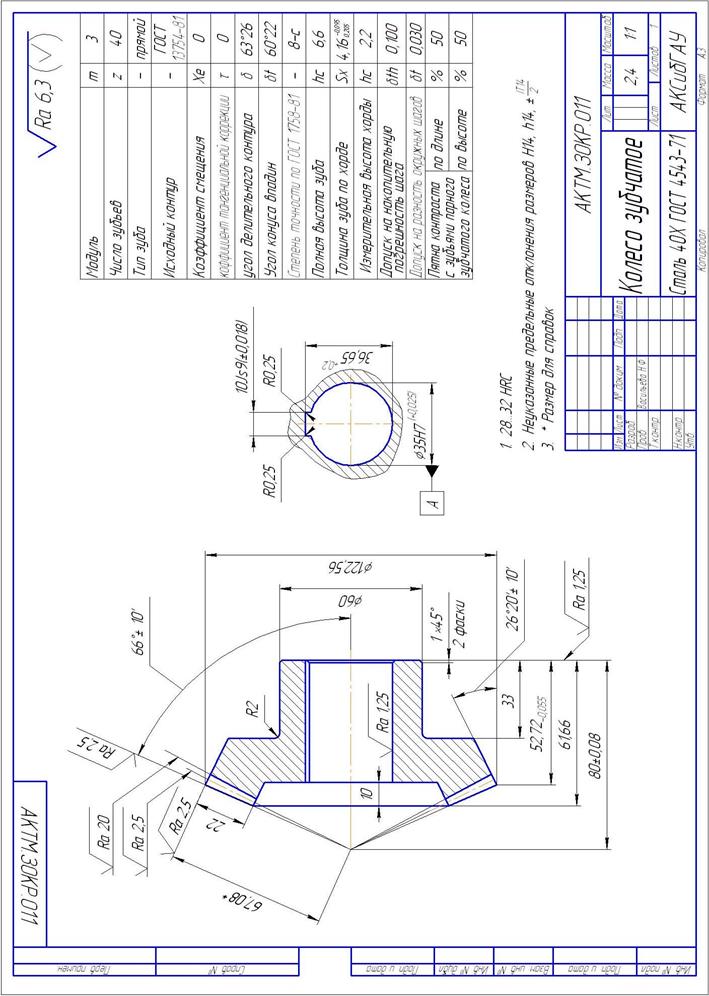

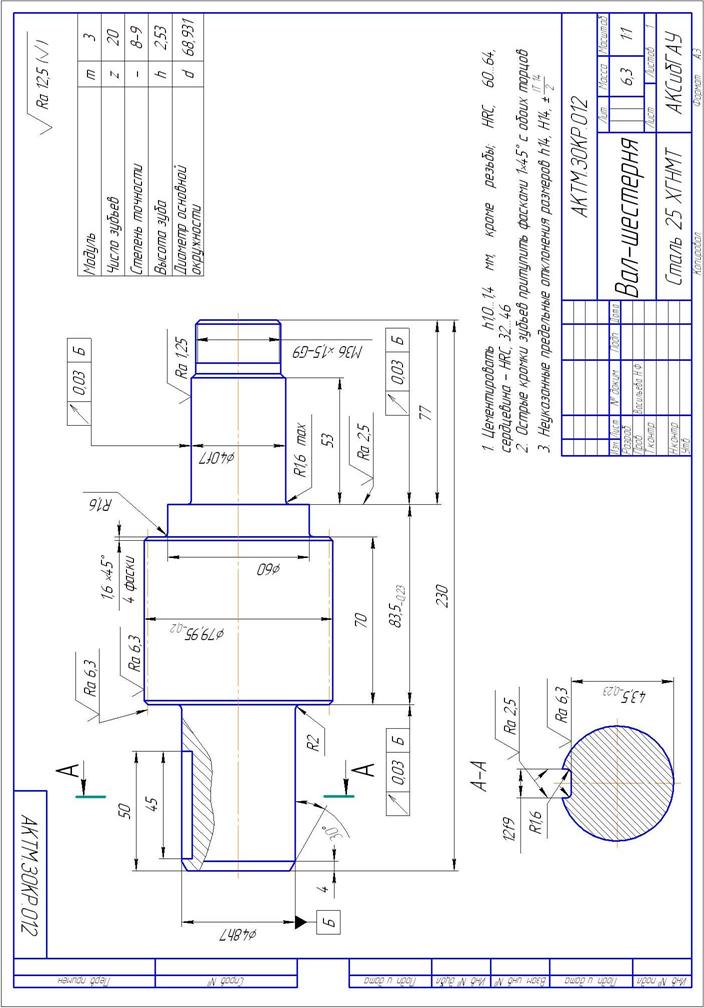

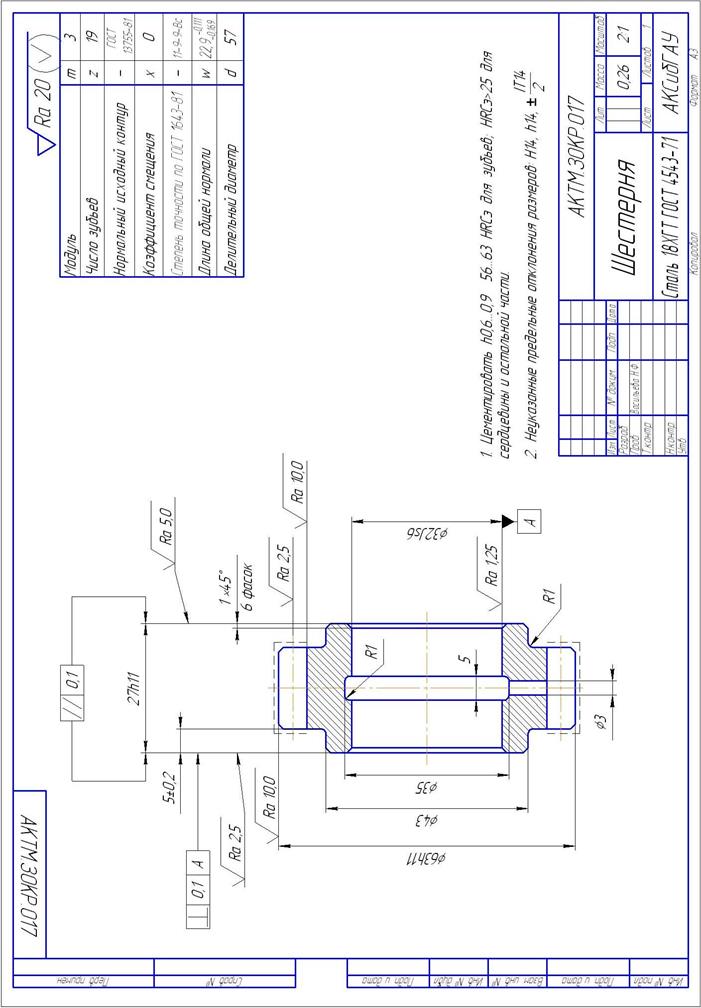

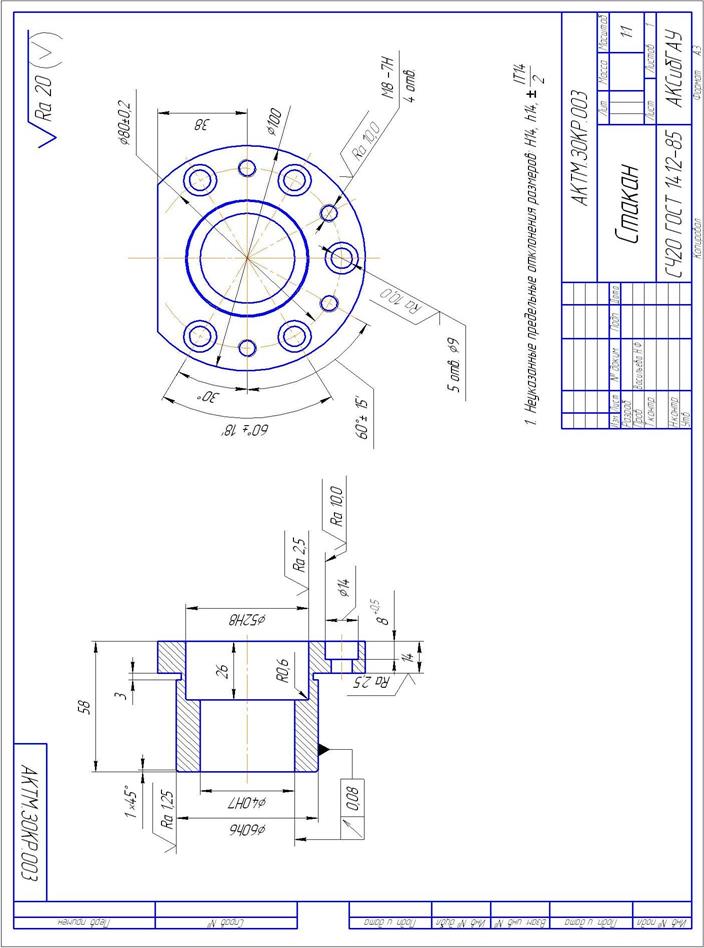

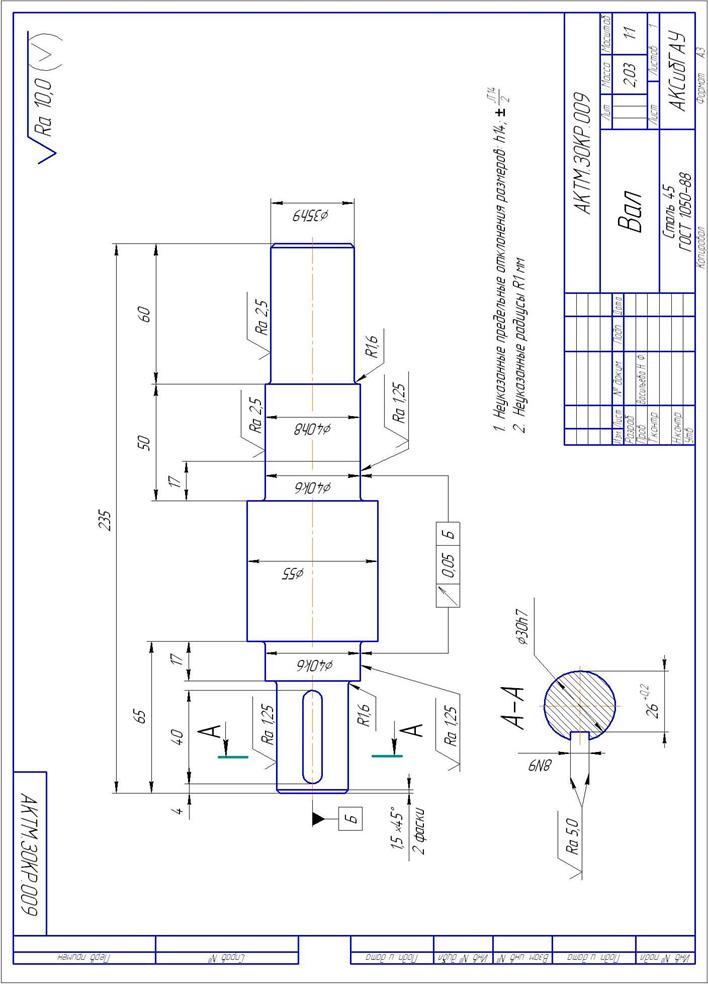

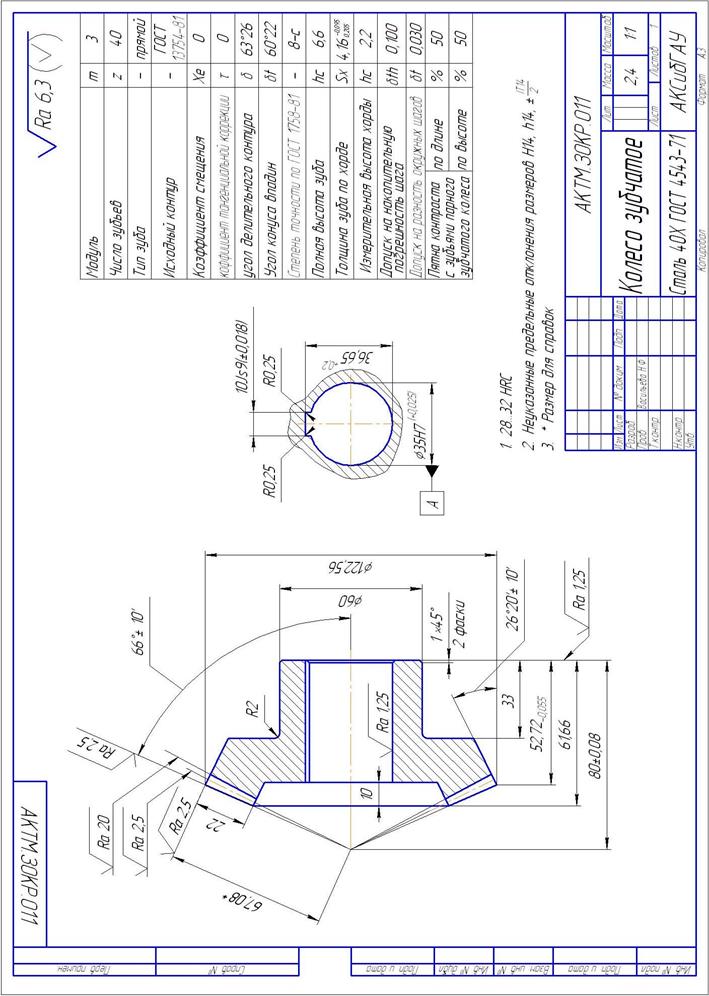

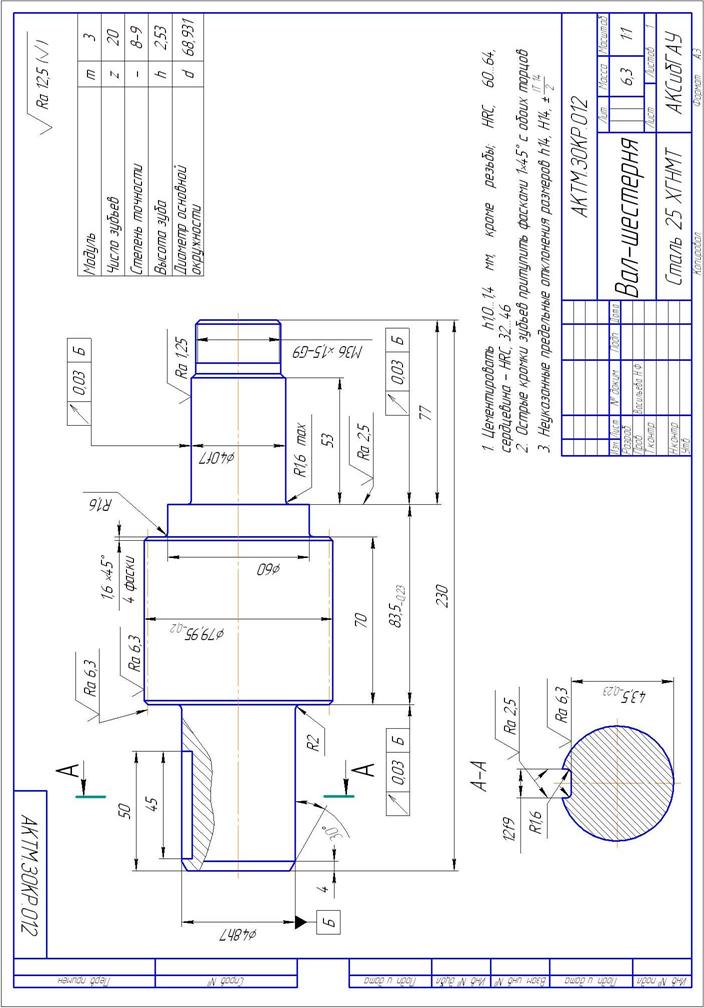

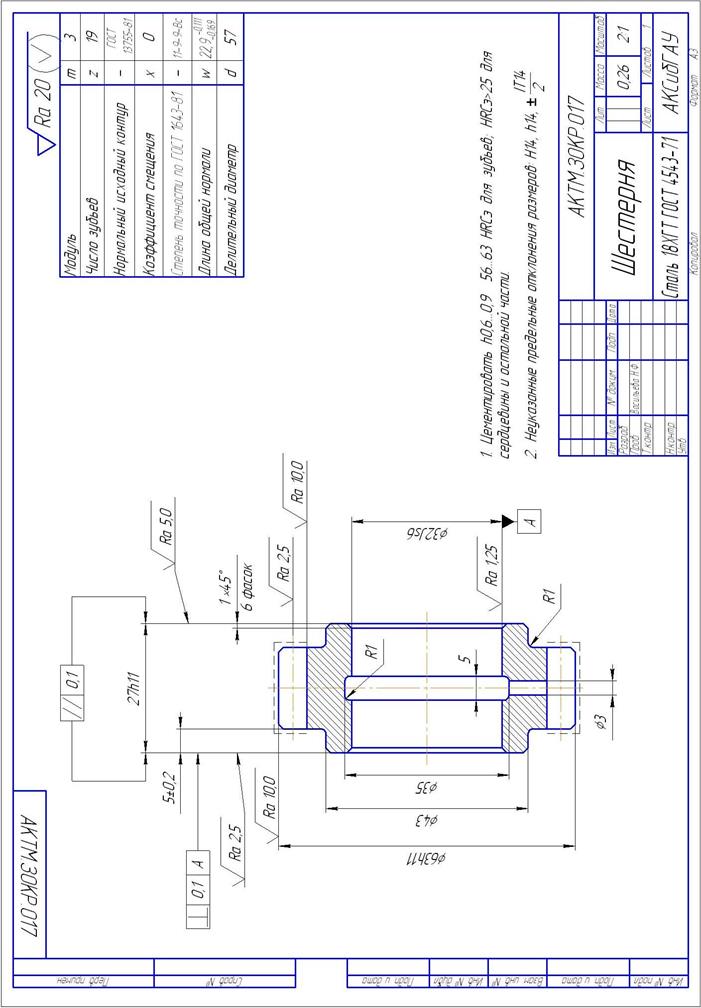

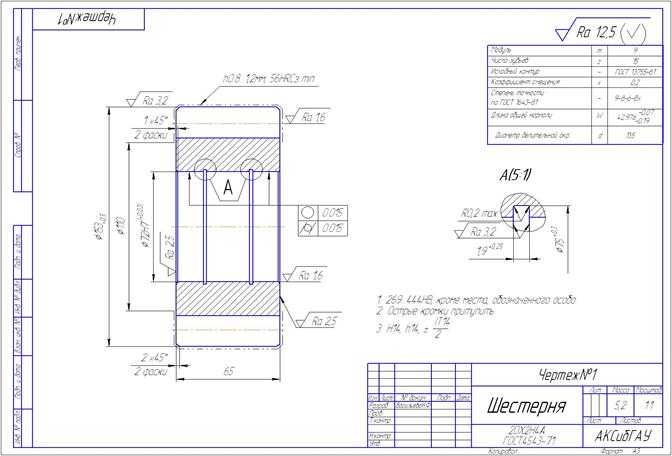

Для шестерни (рисунок 1) в условиях среднесерийного производства:

1. Выбрать вид заготовки и обосновать способ ее получения.

2. Определить общие припуски и рассчитать размеры заготовки с допусками.

3. Определить коэффициент использования металла.

4. Составить плана обработки обрабатываемых поверхностей.

5. Определить припуски на обработку по стадиям, установить промежуточные размеры с допусками расчетно-аналитическим методом на заданную поверхность Æ72Н7.

6. Определить припуски на обработку по стадиям, установить промежуточные размеры с допусками статистическим методом на заданную поверхность Æ153-0,5.

Рисунок 1 - Чертеж детали

Литература

1. Балабанов А. Н. Краткий справочник технолога-машиностроителя – М.: Машиностроение, 1992 -464с.

2. Справочник технолога-машиностроителя. В 2-х т.Т.1 / Под ред. А.Г Косиловой и Р.К Мещерякова.- 4-е изд., перераб. и доп.. – М.: Машиностроение 1985. 656 с., ил.

3. Справочник технолога-машиностроителя. В 2-х т.Т.2 / Под ред. А.Г Косиловой и Р.К Мещерякова.- 4-е изд., перераб. и доп.. – М.: Машиностроение 1986. 496 с., ил.

4. Обработка металлов резанием: Справочник технолога/ А.А.Панов., В.В.Аникин, Н.Г.Бойм. и др.: Под общей ред. А.А.Панова. - М.: Машиностроение 1988.-756 с

ПРИЛОЖЕНИЕ 2

Пример выполнения контрольной работы № 2.

Задание: Разработать технологический процесс механической обработки шестерни.

Чертеж детали представлен на рисунке 1 Приложения 1.

Данное задание основывается на материалах разработок, выполняемых в примере задания контрольной работы №1 (чертеж детали, тип производства, метод получения заготовки, общие и промежуточные припуски на обработку).

По данному заданию представлена пояснительная записка.

В пояснительную записку входит:

1.- Выбор технологических баз.

2.- План обработки основных поверхностей детали.

3.- Составление технологического маршрута обработки.

4.- Подробная разработка токарной операции, заданной по варианту:

4.1. Наименование операции, номер операции.

4.2 Эскиз операции.

4.3. План операции по переходам.

4.4. Технологическая база.

4.5. Оборудование (обоснование и краткая характеристика).

4.6. Приспособление для установки и зажима детали.

4.7.Режущий инструмент (характеристика, материал, геометрия, ГОСТ).

4.8. Вспомогательный инструмент(характеристика, ГОСТ).

4.9. Измерительный инструмент (характеристика, ГОСТ).

4.10. СОЖ (состав и способ подвода).

4.11. Расчет и определение режимов резания на один переход.

4.12. Определение норм времени.

Характеристика детали.

Деталь – шестерня, масса детали 5,2кг. Деталь представляет собой втулку высотой 65-0,74 мм, на наружном диаметре которой расположен прямозубый зубчатый венец модуль м=9, число зубьев z=15 с наружным диаметром Æ153-0,5, шероховатостью обработки Rа=1,6мкм, степень точности по ГОСТ1643-81-9-8-6-В.

Центральное отверстие диаметром Æ72Н7, шероховатостью обработки Rа=1,6мкм. Внутри отверстия имеются две канавки под стопорные кольца диаметром Æ75 мм и шириной 1,9мм. Отверстие Æ72Н7 является конструкторской базой.

Остальные поверхности заданы по 14 квалитету точности, шероховатость обработки Rа=12,5мкм.

Выбор и обоснование баз

От правильного выбора технологических баз во многом зависит качество обработки детали. Здесь следует, прежде всего, стремиться к соблюдению 2-х условий:

- совмещению баз, т.е. совмещение технологических баз с конструкторскими.

- постоянство баз, т.е. выбор такой базы, ориентируясь на которую можно провести всю или почти всю обработку детали.

Для нашей детали на токарной операции на первом установе за базу примем наружный Æ168 (по чертежу Æ153) и с одной установки обработаем торец, наружный диаметр пов. Æ153-0,5 на длину не менее 15мм. На втором установе за базу примем предварительно обработанный торец и наружный диаметр. Æ 153-0,5 и с одной установки обработаем наружную поверхность, торец и отверстие с припуском под шлифование.

На зубофрезерной операции базовыми поверхностями будут отверстие и торец, обработанные с одной установки.

При шлифовании отверстия зубчатый венец принимаем за базу. На зубошлифовальной операции деталь базируем на отверстие и торец. Таким образом, погрешность базирования будет минимальной и позволит выдержать технические требования чертежа.

План обработки основных поверхностей

План обработки на поверхности Æ72Н7 иÆ153-0,5 определен в контрольной работе №1, на торцы в размер 65 по литературе [1] и представлен в таблице 1

Таблица 1

| Обрабатываемая поверхность

| Последовательность обработки поверхности

| Шероховатость обработки поверхности,

Ra

| Операционные припуски,

2Z0

| Операционные размеры с предельными отклонениями

| |

| |

| Наружная поверхность

Æ153-0,5

| заготовка

| -

|

| Æ168±3

| |

| черновое точение

| 12,5

|

| Æ155h14-087

| |

| чистовое точение

| ,3

|

| Æ153-0,5

| |

| Отверстие

Æ72Н7

| заготовка

|

|

| Æ65±1

| |

| черновое растачивание

|

| h13-0,46

| Æ71,0 h13-0,46

| |

| чистовое. растачивание

|

| h10-0,12

| Æ71,7 h10-0,12

| |

| шлифование

|

| Н7( ) )

| Æ72Н7( ) )

| |

| Торцы:

размер

65-0,74

| заготовка

| -

| 8/2

| 68+1

| |

| черновое точение

| 12,5

| 6/2

| 63,0±0,3

| |

| чистовое точение

| ,3

| 1,7/2

| 65,3-0,54

| |

| щлифование

| | 0,3/2

| 65-0,74

| |

Содержание операции

1. Установить заготовку в патроне, закрепить.

2. Подрезать торец ① в размеры эскиза по программе t=4,0 мм i=1

3. Точить поверхность② фаску. t=4,0 мм. i=2

4. Переустановить заготовку в патроне, закрепить.

5. Подрезать торец ③ в размеры эскиза по программе t=4,0 мм i=1

6. Точить поверхность ②, фаску ④, выдерживая D=153мм по программе, t=4,0 мм. i=2

7. Расточить отверстие ⑥предварительно, выдерживая D=71мм, фаски ⑤ ⑨, t=4,5мм. i=1

8. Расточить отверстие с припуском под шлифование, выдерживая D=71,6мм по программе.

9. Расточить кольцевые канавки ⑦;⑧ t=1,9 мм. i=2.

10. Снять деталь

Технологическая база

Схема установки детали на первом и втором установе указана на операционном эскизе (рисунок 2). Технологической базой на первом установе является необработанная наружная поверхность заготовки Æ168±3,

На втором установе, обработанные торец и наружная поверхностьÆ153-0,5

4.4 Оборудование (обоснование, краткая характеристика)

На токарной операции применяем станок модели 16К20ФЗ

Краткая техническая характеристика станка. [10,38-39]

Наибольший диаметр обрабатываемой заготовки:

Над станиной 400

Над суппортом 220

Наибольшая длина обрабатываемой заготовки 1000 мм.

Частота вращения шпинделя 12,5¸2000 об/мин.

Число скоростей шпинделя 22.

Наибольшее перемещение суппорта:

Продольное 900 мм

Поперечное 250 мм

Подача суппорта мм/об.

Продольная (3-1200)

Поперечная (1,5-600)

Число ступеней подач Б/с

Скорость быстрого перемещения суппорта мм/мин.

Продольного 4800

Поперечного 2400

Сечение резца мм 25 ´ 25

Диаметр патрона (ГОСТ 2675-80) мм 250

Мощность электродвигателя привода главного движения (кВт) 11

Габаритные размеры, мм (а´b´h) 3360 ´ 1710 ´ 1750

Устройство числового программного обеспечения 2Р22

Вспомогательный инструмент

В качестве вспомогательного инструмента применяются резцовые блоки для подрезных и расточных резцов, поступающие в комплекте с резцовой головкой. Кроме этого для расточного резца с круглым сечением D=26 мм применяется втулка переходная с цилиндрическим хвостовиком цилиндрическим отверстием D=50 мм. (наружный диаметр) и D=26 мм. (внутренний диаметр). Обозначение втулки: Втулка 50-26 ОСТ П12-12-84

[10,312-315].

Мерительный инструмент

Для измерения размеров применяется штангенциркули:

ШЦ-I-125-0,01 класс 1 и ШЦ-II-0,1-200 класс 2, по ГОСТ 166-89

[1, 265-272].

Калибр-пробка специальная Æ71,6+0,74 ПР, НЕ.

Калибр плоский на ширину канавки специальный.

Специальный штангенциркуль для замера внутреннего диаметра канавки.

4.9 СОЖ (состав и способ подвода)

Для охлаждения применяется эмульсия – «Укринол-1» (3-10% раствор эмульсии в воде) ТУ 38-101-197-22.

«Укринол-1» обладает высокими эксплуатационными свойствами:

- лёгкостью приготовления эмульсии в воде;

- повышенными антикоррозионными свойствами;

Подвод СОЖ в зону резания при помощи системы охлаждения станка.

Определение норм времени

При точении формула определения штучного времени имеет вид:

(3)

(3)

где Тца – время цикла автоматической работы станка;

Тв – вспомогательное время.

Тца = То +Тмв, (4)

где То – время основной работы станка;

Тмв – машинно-вспомогательное время.

Определим время основной работы станка (То):

(5)

(5)

где Lр – длина обрабатываемой поверхности;

L1 – длина врезания и перебега:

L1 = 4 мм при точении

Переход 2:  мин

мин

Переход 3:  мин

мин

Переход 5  мин

мин

Переход 6  мин

мин

Переход 7  мин

мин

Переход 8  мин

мин

Переход 9  мин

мин

∑То = 0,54+0,16+0,54+0,39+0,4+0,44+0,18 = 2,65 мин.

Определим машинно-вспомогательное время (Тмв):

Тмв = Тмви + Тхх, (6)

где Тмви – время смены инструмента, затрачивается на поворот и фиксацию револьверной головки.

Тхх – время холостых ходов.

Определим машинно-вспомогательное время на автоматическую смену инструмента (Тмви):

Тмви = Кп ´ (Тп + Тф), (7)

где Тип – время поворота револьверной головки на 1 позицию, Тип=1сек;

Кп – количество позиций, на которые необходимо повернуть револьверную головку;

Тиф – время фиксации револьверной головки, Тиф = 2 сек.

Тмви = 1´8+2´3= 14 сек: 60 = 0,23 мин,

Определим время холостых ходов:

, (8)

, (8)

где Lхх – длина холостого хода;

Sбх = 2400 мм/мин – поперечного хода;

Sбх = 4800 мм/мин – продольного хода.

Lхх = ∑Lхх.попер. + ∑Lхх.попрод, (9)

где Lхх.попер х – длина холостых ходов по оси Х;

Lхх.прод х – длина холостых ходов по оси Z

Lхх.попер= (30+54+54+30)´2+66+69+69+64+84+84 = 772 мм.

Lхх.прод = (120+2+2)´2+118+118+137+31+168 = 572 мм.

мин.

мин.

Тмв = 0,23+0,44 = 0,67 мин.

Определим время цикла автоматической работы станка (Тца):

Тца= 2,65+0,67 = 3,32 мин

Определим вспомогательное время по литературе [9]:

Тв = Тв уст + Тв оп + Тв из, (10)

где Тв уст – время на установку, снятие детали, Тв уст = 0,39 мин

Тв оп – время, связанное с операцией:

- включить / выключить станок – 0,04 мин,

- открыть / закрыть щиток – 0,03 мин,

- ввести коррекцию – 0,04´6 = 0,24 мин.

Тв оп = 0,04 + 0,03 + 0,24 = 0,31 мин.

Тв из – вспомогательное время на контрольные измерения, так как замеры производятся во время работы станка.

Тв = 0,39 + 0,31 = 0,7 мин.

Тогда  мин

мин

Определим подготовительно-заключительное время по литературе [9]:

1) На организационную подготовку:

- получить наряд, технологическую документацию, режущий инструмент – 4мин,

- ознакомиться с технологической документацией – 2 мин,

- инструктаж мастера – 2 мин,

- проверить работу патрона – 6,5 мин.

2) Установить инструментальные блоки – 0,8´3 = 2,4 мин.

3) Установить исходные режимы резания – 4,2´ мин.

4) Установить исходные координаты – 4,5 мин.

5) Проверить работоспособность системы – 1,5 мин.

6) Записать программу в память считывающего устройства – 3,5мин.

Итого Тпз = 30,6 мин.

Литература

1. Балабанов А. Н. Краткий справочник технолога-машиностроителя – М.: Машиностроение, 1992-464с.

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: [Учеб.пособие для машиностроительных спец.вузов]. 4-е изд., перераб. и доп. - Мн: Высшая школа, 1983.-256с., ил.

3. ГузеевВ.И., БатуевВ.А., Сурков И.В. Режимы резания для токарных и сверлильно-фрезерных-расточных станков с числовым программным управлением: Справочник, -М: машиностроение, 2005. 368 с.

4. Технология машиностроения: В2кн. Кн.1. Основы технологии машиностроения: Учеб. пособ. для вузов/Э.Л.Жуков, И.И. Козарь,

С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина.-М.: Высш.шк., 2003.-278 с.: ил.

5. Технология машиностроения: В2кн. Кн.2. Производство деталей машин: Учеб. пособ. для вузов/Э.Л.Жуков, И.И.Козарь, С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина.-М.: Высш.шк., 2005.-295 с.: ил.

6. Курсовое проектирование по предмету «Технология машиностроения» Методические указания для учащихся средних специальных учебных заведений. в 2-х частях: Часть 1.- Днепропетровск,1990.-129с.: ил.

7. Курсовое проектирование по предмету «Технология машиностроения» Методические указания для учащихся средних специальных учебных заведений. в 2-х частях: Часть 2 Приложения- Днепропетровск,1990.-116с.: ил..

8. Нормативы режимов резания при работе на станках с ЧПУ. Днепропетровск: Центр по НОТ; 1985. 147с.

9. Нормативы времени при работе на станках с ЧПУ. Днепропетровск: Центр по НО, 1985.136с.

10. Обработка металлов резанием: Справочние технолога / А. А.Панов,

В. В. Аникин, Н.Г.Бойм и др: Под общей ред. А. А.Панова. - М.: Машиностроение 1988.-756с.

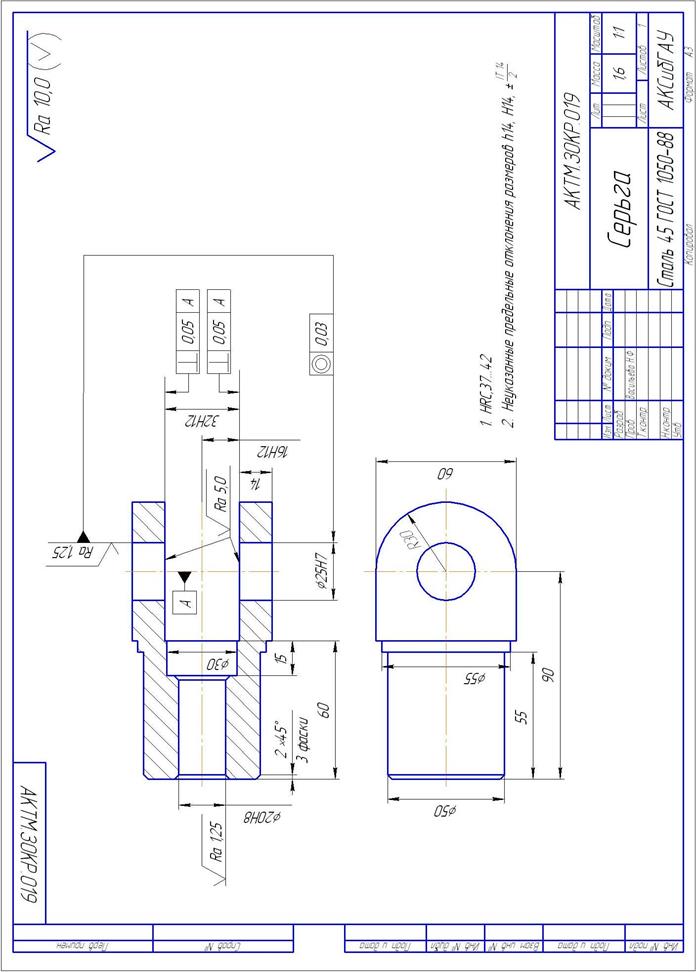

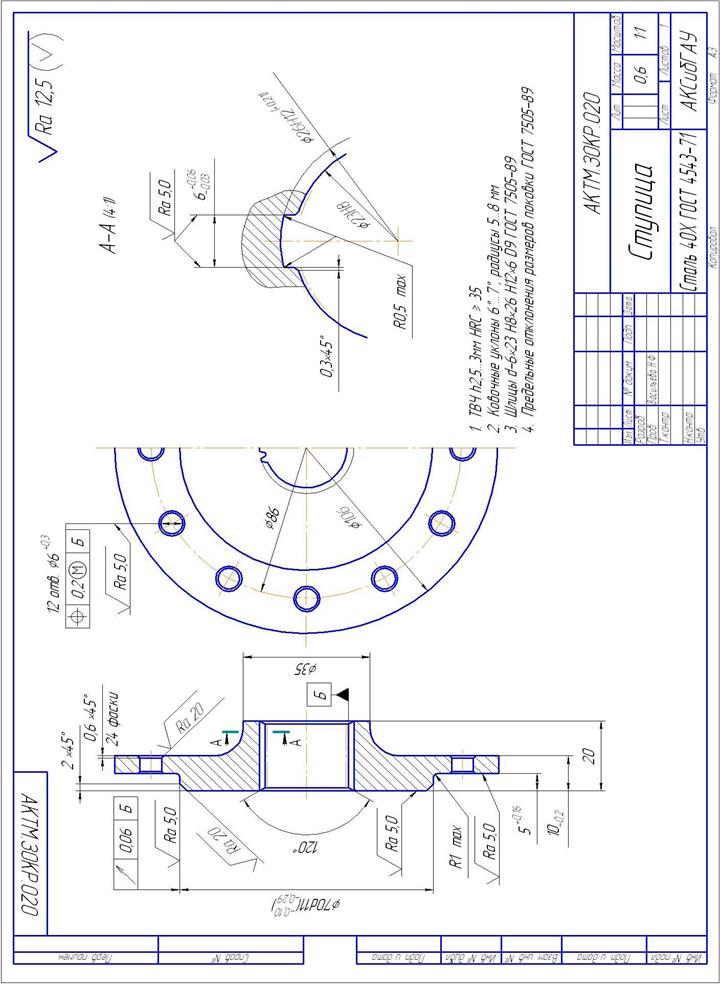

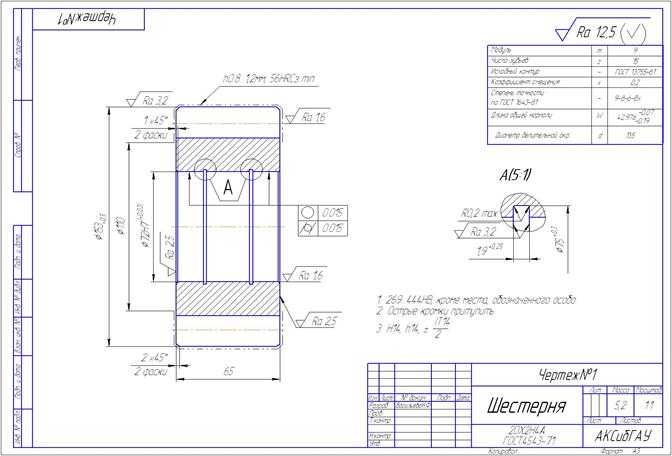

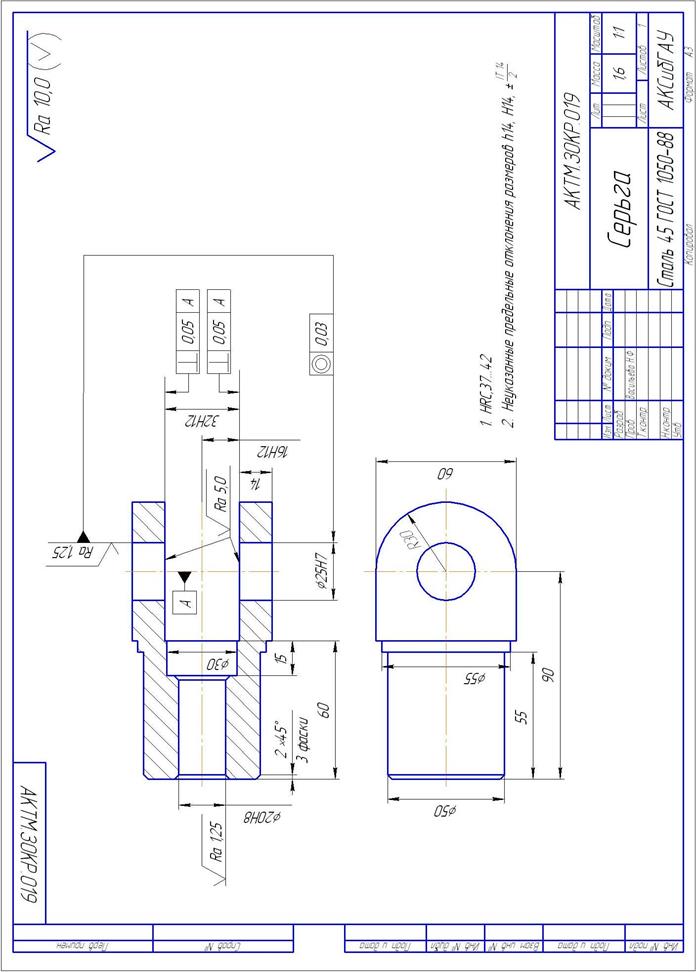

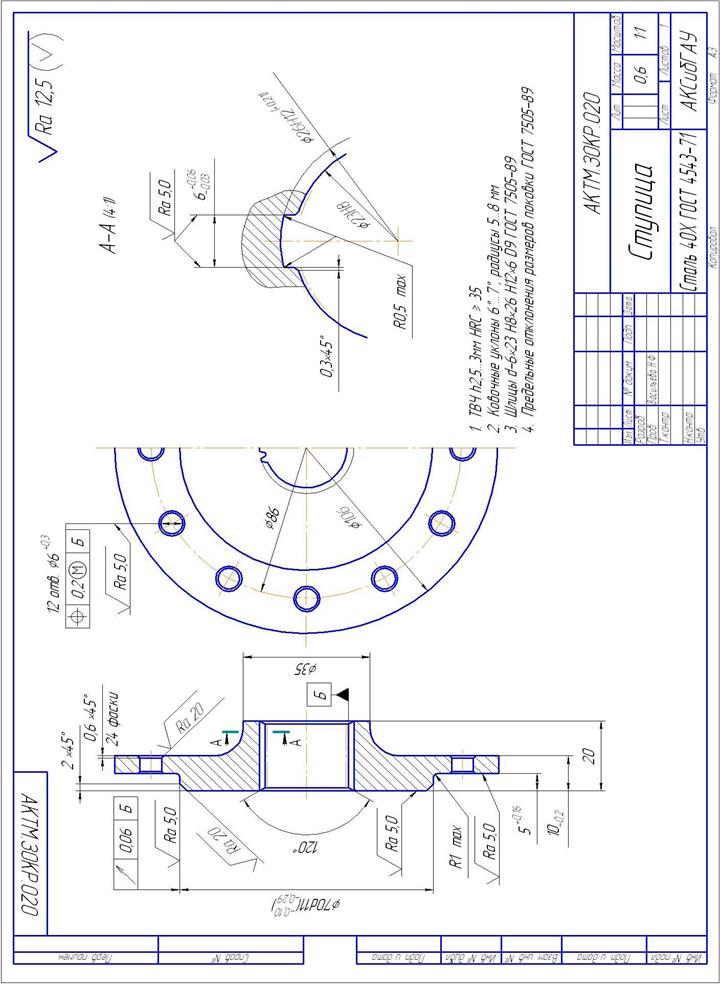

Приложение 3

Чертежи деталей – 20шт

(стр113-132)

Методические указания к выполнению контрольной работы №1

Тема: Выбор заготовки и расчет припусков на обработку.

Контрольная работа №1 состоит из пояснительной записки и рабочего чертежа заготовки.

Пояснительная записка должна содержать ответы на 6 пунктов:

1. Выбор и обоснование метода получения заготовки.

2. Выбор общих припусков и расчет размеров заготовки с допусками.

3. Определение коэффициента использования металла.

4. Составление плана обработки обрабатываемых поверхностей.

5. Определение припусков на обработку по стадиям, установление промежуточных размеров с допусками расчетно-аналитическим методом на заданную поверхность.

6. Определение припусков на обработку по стадиям, установление промежуточных размеров с допусками статистическим методом на заданную поверхность

Ниже приведены указания по выполнению каждого пункта пояснительной записки.

(8)

(8) , (10)

, (10) , (12)

, (12) , i=1…n, (14)

, i=1…n, (14) , (16)

, (16)

)

)

(3)

(3) (5)

(5) мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин , (8)

, (8) мин.

мин. мин

мин