Подготовка исходных данных.

Определяем КПД привода:

h пр. = h м. * h цил. * h п.к.,

где h м. – КПД муфты, hм.=0,98…0,99;

h цил. – КПД цилиндрического редуктора, hцил.=0,96…0,98;

h п.к. – КПД подшипников качения, hп.к.=0,99…0,995.

Подставляя значения, получаем hпр.= 0,98*0,96*0,99=0,92

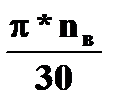

Частота вращения вала:

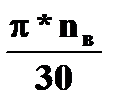

w в =  ,

,

где nв – частота вращения на выходном валу.

nв=250, тогда wв=26,17.

Предварительный анализ расчета редуктора.

Электродвигатель с частотой вращения 2900 об/мин не подходит, так как он не позволяет выйти на заданную скорость. Дальнейший расчет ведем по оставшимся трем двигателям.

Окончательный выбор марки электродвигателя делаем после расчета редуктора.

Выбор материала передач редуктора.

Для изготовления зубчатой передачи выбираем сталь 40х с двумя вариантами термообработки. Два вида термообработки передач представлены в табл. 2.1.

Таблица 2.1.

Рекомендуемые сочетания твердостей и термообработки

| вариант

| I

| II

|

| Элемент зацепления

| Улучшение

HB 269…302

σт = 750 МПа

σв = 900 МПа

| Улучшение + ТВЧ

Поверхность HRC 45…50

Сердцевина HB 269…302

σт = 750 МПа

σв = 900 МПа

|

| Шестерня

|

| Колесо

| Улучшение

HB 235…262

σт = 640 МПа

σв = 790 МПа

| Улучшение

HB 235…262

σт = 640 МПа

σв = 790 МПа

|

Расчет редуктора на ЭВМ.

Подготовка исходных данных.

Определение ресурса работы редуктора:

t = 365*24*Кгод*Ксут* L,

где Кгод – коэффициент использования в течение года, Кгод=0,6;

Ксут – коэффициент использования в течение суток, Ксут=0,7;

L – срок службы в годах, L=5.

Подставляя значения, получаем: t = 365*24*0,6*0,7*5=18396 ч.

Анализ результатов расчета и окончательный выбор электродвигателя.

Вариант двигателя выбираем по параметру межосевого расстояния, т.к. нужны меньшие размеры редуктора. По этому параметру подходят все двигатели. Выбираем тот, у которого частота 1445, т.к. он самый быстроходный.

Расчет и конструирование валов.

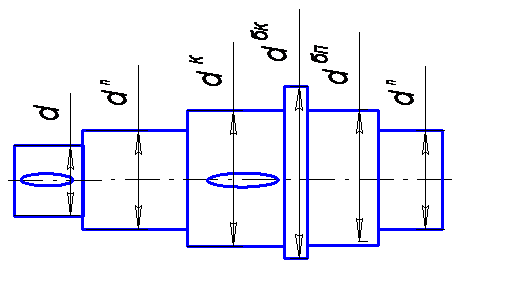

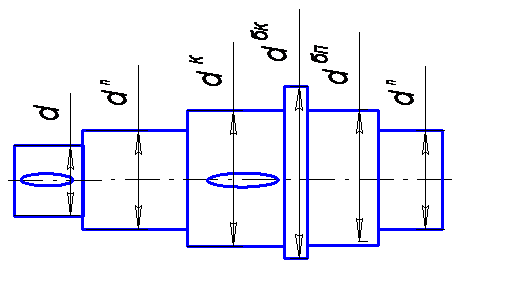

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры которого зависят от количества и размеров установленных на вал деталей.

Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала: ее диаметр d и длину  .

.

Быстроходный вал редуктора.

Определяем диаметр концевого участка вала из условия прочности на кручение.

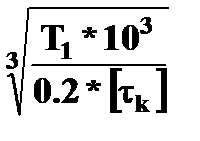

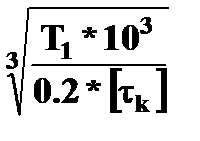

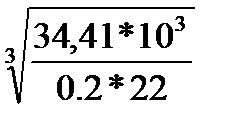

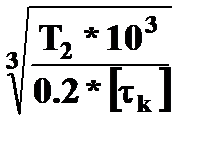

Минимальный допускаемый диаметр вала найдем по формуле:

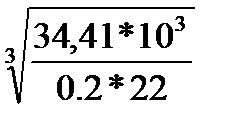

dmin ≥  (мм),

(мм),

где Т1 -крутящий момент на валу шестерни (Н/м); Т1 =96,17 Н/м.

[τк] – допускаемое напряжение на кручение; [τк]= 20…25 Мпа.

dmin 4. Расчет и конструирование валов.

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры которого зависят от количества и размеров установленных на вал деталей.

Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала: ее диаметр d и длину  .

.

Быстроходный вал редуктора.

Определяем диаметр концевого участка вала из условия прочности на кручение.

Минимальный допускаемый диаметр вала найдем по формуле:

dmin ≥  (мм),

(мм),

где Т1 -крутящий момент на валу шестерни (Н/м); Т1 =96,2 Н/м.

[τк] – допускаемое напряжение на кручение; [τк]= 20…25 Мпа.

dmin  ≈28,6 мм; d э =48 мм.

≈28,6 мм; d э =48 мм.

Поскольку dmin много меньше диаметра электродвигателя, то рассчитываем диаметр концевого участка вала по формуле:

Если dmin << d э, то d =(0.8…1.0)* d э;

d =38,4 мм, диаметр согласовали с ГОСТ 6636-69.

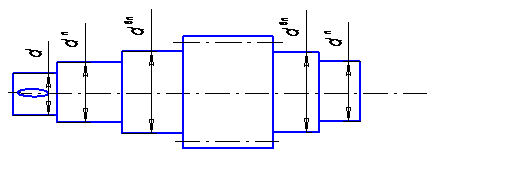

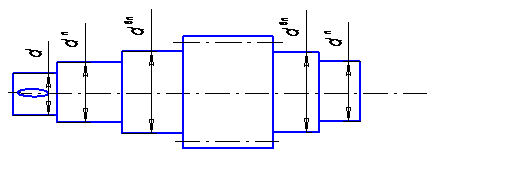

Диаметры остальных участков вала принимаем конструктивно. Эскиз быстроходного вала.

Рис. 4.1. Быстроходный вал.

Диаметр вала под подшипник, начиная с 20 мм должен быть кратным 5.

d =40 мм; d п =45 мм; d бп =50 мм.

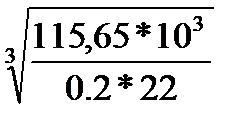

Тихоходный вал редуктора.

Определяем диаметр концевого участка вала из условия прочности на кручение.

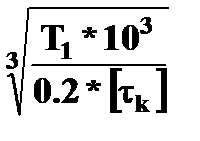

Минимальный допускаемый диаметр вала найдем по формуле:

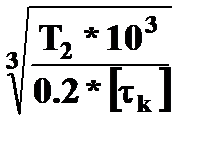

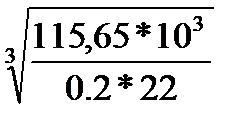

d ≥  ( мм),

( мм),

где Т2 -крутящий момент на валу шестерни (Н/м); Т2 =258 Н/м.

[τк] – допускаемое напряжение на кручение; [τк] =20…25 Мпа.

d>  =37,2 мм

=37,2 мм

d =38 мм (диаметр согласовали с ГОСТ 6636-69).

Диаметры остальных участков вала принимаем конструктивно, исходя из технологии сборки вала.

Рис.4.2. Тихоходный вал.

Диаметр вала под подшипник, начиная с 20 мм должен быть кратным 5.

d =38 мм; d п =45 мм; d бп =45 мм; d к = 50 мм; d бк =55 мм.

,

, .

. (мм),

(мм), ≈28,6 мм; d э =48 мм.

≈28,6 мм; d э =48 мм.

( мм),

( мм), =37,2 мм

=37,2 мм