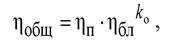

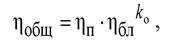

(2)

где ηп - коэффициент полезного действия полиспаста;

ηбл - коэффициент полезного действия одного блока (ηбл= 0,98);

ko - количество обводных блоков. Для башенных кранов число обводных блоков можно принять равное 3. Для строительных подъемников можно принять равное1. Для большинства стреловых кранов обводные блоки в канатных механизмах отсутствуют.

Ƞобщ= 0,95 * 0 = 0,95 = 95%

Коэффициент полезного действия полиспаста определяется по формуле:

(3)

где:

ηбл - коэффициент полезного действия одного блока (ηбл= 0,98);

u – кратность полиспаста

Ƞп =  = 0,95 = 95%

= 0,95 = 95%

Подбор стального каната.

В грузоподъемных машинах применяют преимущественно канаты двойной свивки типа ЛК с шестью прядями в поперечном сечении и числом проволок в каждой пряди 19... 37. Такие канаты маркируются следующим образом: ЛК 6 х 19 +1О.С (стальной канат с линейным касанием проволок, имеющий шесть прядей, в каждой из которых находятся 19 проволок и один органический сердечник).

Подбираем стальной канат по допускаемому разрывному усилию:

Sр≥ kз ∙ Sк (4)

где Sp. - допускаемое разрывное усилие в канате, Н;

k3 - коэффициент запаса прочности каната на разрыв, зависящий от

режима работы механизма, определяется по таблице 3;

Sp≥ 3,35*6834 = 25970 Н

Таблица 1 - Минимальные значения коэффициента запаса прочности каната

| Группа классификации механизма по ИСО 4301/1

| М1

| М2

| М3

| М4

| М5

| М6

| М7

| М8

|

| Значение коэффициента запаса прочности для подвижных канатов

| 3,15

| 3,35

| 3,55

| 4,00

| 4,50

| 5,60

| 7,10

| 9,00

|

(5)

S

k - максимальное рабочее усилие в канате, Н.

где Q - масса поднимаемого груза, кг;

m кп- масса крюковой подвески, кг.

g - ускорение свободного падения, м/с2.

Sк.кр =  = 6834 Н

= 6834 Н

mкп = (0,06...0,08) • Q, кг (6)

где Q - масса поднимаемого груза, кг;

mкп = (0,06...0,08) • Q = 0,06 * 2500 = 150 кг – масса крюковой подвески крана.

Необходимый диаметр каната и все его данные на основании расчетного разрывного усилия каната определяются по ГОСТ 2688-80, выборочные данные из которого приведены в табл. 4.

Условное обозначение выбранного стального каната приводится в виде:

8,3-Г-I-H-1568 ГОСТ 2688-80,

где 8,3 - диаметр каната, мм;

Г - канат предназначен для подъема грузов;

I - обозначение марки стали проволоки для грузовых канатов;

Н - канат нераскручивающийся правой свивки прядей;

1568 - маркировочная группа (временное сопротивление разрыву одной проволоки каната), МПа, по которой взяты диаметр каната и разрывное усилие.

Таблица 2 - Разрывное усилие стальных канатов двойной свивки типа ЛК-Р по ГОСТ 2688-80 (выборочные данные)

| Диаметр

каната,

мм

| Масса 1м каната, кг

| Маркировочная группа (временное сопротивление проволок разрыву, МПа)

|

| 1372

| 1568

| 1764

| 1960

|

| Разрывное усилие, Н

|

| 8,3

| 0,256

| —

| 34800

| 38150

| 41600

|

| 9,1

| 0,305

| —

| 41550

| 45450

| 49600

|

| 9,9

| 0,359

| —

| 48850

| 53450

| 58350

|

| 11,0

| 0,462

| —

| 62850

| 68800

| 75100

|

| 12,0

| 0,527

| —

| 71750

| 78550

| 85750

|

| 13,0

| 0,597

| 71050

| 81250

| 89000

| 97000

|

| 14,0

| 0,728

| 86800

| 98950

| 108000

| 118000

|

| 15,0

| 0,804

| 100000

| 114500

| 125500

| 137000

|

| 16,5

| 1,025

| 121500

| 139000

| 152000

| 166000

|

| 18,0

| 1,220

| 145000

| 166000

| 181500

| 198000

|

| 19,5

| 1,405

| 167000

| 191000

| 209000

| 228000

|

| 21,0

| 1,635

| 194500

| 222000

| 234500

| 265500

|

| 22,5

| 1,850

| 220000

| 251000

| 275000

| 303500

|

| 23,5

| 2,110

| 250500

| 287000

| 314000

| 343000

|

| 25,5

| 2,390

| 284000

| 324500

| 355500

| 288500

|

| 27,0

| 2,585

| 319000

| 365000

| 399500

| 436500

|

Исходя из данных таблицы и вычисленного максимального разрывного усилия каната, необходимого для подъема данного груза весом 2500 килограмм, я считаю, что нужно взять стальной канат диаметром 8,3 миллиметра и разрывным усилием в 34,8 кН (группа 1568)

Расчет параметров барабана

Барабаны лебедок грузоподъемных машин выполняются сварными или литыми. Их поверхность может быть гладкой или с канавками (нарезной) для укладки каната. Размеры профиля канавок на барабане зависят от параметров каната (табл.2).

Число слоев укладки каната на барабан ориентировочно можно определить по таблице 3.

Таблица 3 – Определение числа слоев укладки каната на барабане

| Длина каната, наматываемого на барабан (Lк), м

| Число слоев укладки (m)

|

| до 50

| 1

|

| 50...125

| 2

|

| 125...200

| 3

|

| 200.350

| 4

|

| 350.550

| 5

|

Длина каната, наматываемого на барабан, равна

Lк = H ∙ u (8)

где Н - высота подъема груза, м.

u – кратность полиспаста

Lк = 22 * 4 = 88 м

Минимальный диаметр барабана определяется:

Dб ≥ h1 ∙ d (9)

где h1 - коэффициент выбора диаметра (табл. 6);

d - диаметр каната.

Dб ≥ h1 ∙ d = 14,0*8,3=116,3 мм, увеличиваем до 320 мм

Такой диаметр ничем не подкреплён (не гостирован), поэтому мы его увеличиваем до 320 мм.

Таблица 4 – Коэффициенты выбора диаметра стального каната

Количество рабочих витков в одном слое навивки

(10)

(10)

Где π – математическая константа, выражающая отношение длины окружности к длине её диаметра (можно считать равным 3,14)

m – число слоев укладки;

d – диаметр каната;

Dб – диаметр барабана;

- коэффициент неплотности навивки каната (для гладких

- коэффициент неплотности навивки каната (для гладких  =0,95).

=0,95).

Zр =  = 43

= 43

Общее число витков:

Z = Zp + Z з + Zк (11)

где - Zз число запасных витков, от 1,5 до 2;

Z к - число витков каната находящихся под зажимным устройством.

Z = Zp + Z з + Zк = 43+2+0 =45

Определяем основные конструктивные размеры гладкого барабана. Длина барабана вычисляется:

L б = Z ∙ d, мм. (12)

Z - общее число витков

d - диаметр каната, мм

Lб = Z*t = 45 * 8,3 = 373,5 мм

Конструктивно соотношение между длиной барабана и его диаметром должно находиться в пределах:

Конструктивно соотношение между длиной барабана и его диаметром должно находиться в пределах:

(13)

Lб – длина барабана, мм

Dб – диаметр барабана, мм

= 1,17

= 1,17

Скорость навивки каната на барабан:

υ к = υ гр * u (14)

где υ гp - заданная скорость подъема груза, м/с.

υк = 0,26 * 4 = 1,04 м/с

= 0,95 = 95%

= 0,95 = 95%

= 6834 Н

= 6834 Н

(10)

(10) - коэффициент неплотности навивки каната (для гладких

- коэффициент неплотности навивки каната (для гладких  = 43

= 43 Конструктивно соотношение между длиной барабана и его диаметром должно находиться в пределах:

Конструктивно соотношение между длиной барабана и его диаметром должно находиться в пределах: = 1,17

= 1,17