В таблицах 3.3.1, 3.3.2 приведены нормы расхода электроэнергии в пищевой промышленности и основные направления снижения расхода энергоносителей на предприятиях пищевой промышленности.

Таблица 3.3.1

Удельные расходы электроэнергии на производство в пищевой

промышленности

| Вид продукции

| Ед. изм.

| Удельный расход, кВт·ч/ед. прод. (по различ- ным источникам информации)

|

| Мука

| т

| 51–88

| 50–60

| 50–70

|

| Крупа

| т

| 30–32

| 30–40

| 25–30

|

| Сушка зерна

| т

| 10–13

| –

| –

|

| Сахарный песок

| т

| 24–30

| 25–30

| 25–30

|

| Мясо и субпродукты

| т

| 55–60

| 55–60

| 50

|

| Колбасные изделия

| т

| 74–90

| 75–90

| 65–80

|

| Консервы мясные

| 1000 усл.

банок

| 20–25

| 23–26

| 50

|

| Растительное масло

| т

| 132–184

| 130–180

| 175

|

| Хлебобулочные изделия

| т

| –

| –

| 20–40

|

Таблица 3.3.2

Удельные нормы расхода холода, пара, воды и электроэнергии на выпуск молочной продукции

|

Вид продукции

| Норма расхода (на 1 т готовой продукции)

|

| Холода, тыс. стандартных ккал

| Пара, т/ч

|

Воды, м3

|

Эл/эн, кВт·ч

|

| На техно- логические нужды

| На венти- ляцию

|

| творог

| 342

| 1,4

| 2,5

| 53

| 930

|

| молоко

| 22

| 0,1

| 0,1

| 4

| 84

|

| простокваша

| 107

| 0,4

| 0,35

| 15

| 226

|

| кефир

| 69

| 0,3

| 0,35

| 11

| 125

|

| ряженка

| 110

| 0,8

| 0,5

| 19

| 193

|

| сливки

| 76

| 0,5

| 0,5

| 29

| 142

|

| сметана

| 113

| 1,0

| 0,73

| 27

| 237

|

| сырки

| 265

| 1,7

| 2,3

| 33

| 696

|

| сыр

| 750

| 2,5

| 3,3

| 79

| 1488

|

| Масло сливоч-

ное

| 326

| 2,6

| 0,5

| 53

| 667

|

Энергосбережение в нефтеперерабатывающей промыш- ленности

В таблицах 3.3.3, 3.3.4 приведены удельные расходы топлива, теп- ловой энергии и электрической энергии по некоторым установкам и вы- пускаемой продукции предприятий нефтепереработки.

Таблица 3.3.3

Удельные расходы топлива и тепловой энергии по некоторым ус- тановкам предприятий нефтепереработки

|

Наименование установки

| Удельный расход топлива, кг у.т./т

| Удельный расход теплоэнергии, МДж/т

|

| Первичная переработка

| 30,3

| 82,8

|

| Гидрокрекинг

| 173,2

| 81,3

|

| Термический крекинг

| 48,4

| 96,4

|

| Каталитический крекинг

| 54,6

| 207

|

| Каталитический крекинг на облагораживание

| 94,7

| 136

|

| Производство масел

| 212,0

| 2763

|

| Коксование

| 75.6

| 222

|

| Гидроочистка топлива

| 25,0

| 17,5

|

Таблица 3.3.4 Удельные расходы электроэнергии по некоторым установкам предприятий нефтепереработки (в среднем по отрасли)

|

Наименование процесса

| Удельный расход, кВт·ч/т

|

| По различным источникам инфор- мации

|

| Переработка нефти

| 31,3

| 29,5

| –

|

| Первичная переработка нефти

| 14,5

| 13,8

| –

|

| Термический крекинг нефти

| 14,8

| 13,9

| 11–15

|

| Каталитический крекинг нефти

| 59,6

| 60

| 60

|

| Каталитический риформинг

| 83,4

| 80

| –

|

| Производство катализатора

| 2368

| 2100

| –

|

| Пиролиз нефти

| 20,5

| 19

| –

|

| Коксование

| 30,4

| 27

| 30–40

|

| Производство масел

| 284

| 295

| –

|

– использование низкопотенциальной сбросной теплоты для теп- лоснабжения (дает экономию топлива до 20 %).

Основными способами снижения расходов энергоресурсов в неф- тепереработке являются:

– применение ЭВМ для управления технологическими процессами;

– повышение эффективности утилизации сбросной теплоты;

– увеличение КПД печей;

– увеличение КПД дистилляционной установки путем использо- вания дополнительных стадий;

– усовершенствование тепловых насосов.

Энергосбережение при работе тепломассообменного обору-

Дования

Выпарные установки

Выпаривание представляет собой термический процесс кипения раствора с выделением паров растворителей в практически чистом виде (если не считаться с уносом жидкости); при этом растворимое нелетучее вещество (твердое тело, например соль, или вязкая жидкость, например вазелин) остается в концентрированном виде в аппарате. Получаемые при выпаривании пары удаляются в атмосферу или в конденсирующее устройство.

Превращаться в пар растворитель может при кипении жидкости или при поверхностном испарении ее. В выпарных аппаратах применя- ется более интенсивный из этих способов превращения растворителя в пар, а именно кипение.

Чтобы правильно спроектировать выпарную установку для задан- ного раствора, необходимо экономически обоснованно и технологиче- ски оптимально выбрать:

• схему подогрева раствора;

• схему питания аппаратов раствором;

• оптимальное число ступеней установки;

• рациональную систему использования вторичного тепла.

Как известно, применением выпаривания в многоступенчатой выпарной установке достигается значительная экономия греющего па- ра. С учетом потерь тепла расход греющего пара D в установке с п сту- пенями выражается приближенно формулой:

D W,

0,85× n

(3.4.1)

где W – количество выпариваемого растворителя во всех ступенях ус- тановки.

Таким образом, увеличение числа ступеней в обратной пропорции снижает расход пара на установку, однако в прямой пропорции увели- чивает поверхность нагрева выпарных аппаратов, т. е. капитальные за- траты. Обычно бывают трех- или четырехступенчатые выпарные уста- новки.

Разработана методика технико-экономического анализа и опреде- ления наивыгоднейшего числа ступеней по эксплуатационным затратам в зависимости от стоимости обслуживания установки, а также расходов на пар, воду и электроэнергию. Оптимальное число ступеней выпарной

установки n опт

приближенно можно определить по формуле:

é ù0,5

n = ê k п0×п(J - t)

´ æ B +

C × i п ¢

öú

, (3.4.2)

, (3.4.2)

опт ê é

опт ê é

G × c

ù ç 0,85 t ¢

- t ¢ ÷ú

ê A c ê(i п ¢ - t п0)п-

0 0 × (t

- t)ú è

вод вод øú

ëê ë W û úû

где k п – коэффициент теплопередачи в последней ступени,

ккал/м2·ч·град;

c – поправочный коэффициент, учитывающий уменьшение коэф- фициента теплопередачи от корпуса к корпусу;

J – температура греющего пара на входе в установку, град;

0пи t

– t температура кипения раствора в первой и в последней

ступенях, град;

i п ¢ – энтальпия пара в последней ступени, ккал/кг;

0 и G 0 – н c ачальные вес (кг) и теплоемкость (ккал/кг·град) раствора;

A – стоимость обслуживания, ремонта и автоматизации 1 м 2 по- верхности нагрева, руб./м2·ч;

B – стоимость пара, руб./кг;

C – стоимость воды, руб./кг;

E – стоимость электроэнергии в формуле в окончательном виде выпадает за малостью по сравнению с другими членами.

Приведенная формула пригодна для определения наивыгоднейшего числа ступеней только с точки зрения технико-экономических показа- телей; в ней не учитываются условия работы отдельных аппаратов.

Ректификационные установки

Ректификация представляет собой такой термический процесс раз- деления жидких смесей на их составные части, в котором из кипящей смеси выделяются пары, содержащие те же компоненты, но в другой пропорции.

Процесс ректификации основан на различной летучести состав- ляющих смесь компонентов, т. е. на различии в температурах кипения компонентов при одинаковом давлении.

Расход тепла на ректификацию жидких смесей весьма велик, при- чем большая часть его обусловливается повторным испарением флегмы, возвращаемой в колонну. Тепло, уносимое из колонны кубовым остат- ком и дистиллятом, относительно невелико и в значительной степени может быть использовано в пределах самой установки на нагревание исходной жидкой смеси.

Наибольшего эффекта в экономии тепла можно достичь путем ис- пользования скрытой теплоты испарения уходящих из колонны паров низкокипящего компонента. Используя тепло этих паров, можно резко сократить расход охлаждающей воды в дефлегматоре и конденсаторе- холодильнике.

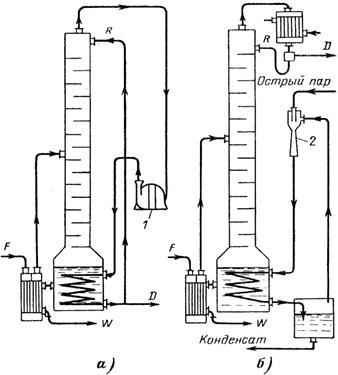

Однако давление паров из колонны невелико (около 1 ат), и поэто- му их нельзя транспортировать на значительные расстояния. Вследствие этого иногда представляется целесообразным применение теплового на- соса для повышения давления и температуры паров низкокипящего компонента с целью использования их в качестве теплоносителя в дис- тилляционном кубе ректификационной колонны (рис. 3.4.1, а).

После отдачи парами тепла и их конденсации часть жидкости на- правляют в виде флегмы в колонну, а часть выводят из установки в ка- честве готового продукта. Следует, однако, иметь в виду, что степень, сжатия паров в описываемой схеме может оказаться выше экономиче- ски целесообразной, так как при равных давлениях температура кипе- ния кубового остатка всегда выше температуры кипения низкокипящего компонента. Тепловой насос не выгоден при степени сжатия выше двух, поэтому область его рационального применения ограничена процессами ректификации смесей с близкими температурами кипения чистых ком- понентов.

В некоторых случаях может оказаться целесообразным использо- вание эффекта самовскипания конденсата греющего пара из трубчатки дистилляционного куба и последующего сжатия пара самовскипания при помощи струйного насоса (рис. 3.4.1, б). Расчеты показали, что применение инжектора экономически выгодно до тех пор, пока требуе- мое повышение температуры конденсации сжимаемого пара не превы- шает 10–15 °С.

Рис. 3.4.1. Схемы ректификационных установок с тепловыми насосами а – использование тепла пара низкокипящего компонента; б – использование пара вторичного вскипания конденсата из греющей трубчатки дистилляционного куба;

1 – турбокомпрессор; 2 – инжектор

Может оказаться выгодным использование скрытой теплоты ухо- дящих из колонны паров низкокипящего компонента для испарения во- ды в дефлегматоре, т. е. совмещение дефлегмации с производством во- дяного пара. Образующийся в дефлегматоре водяной пар может быть использован после сжатия его в компрессоре для обогрева дистилляци- онного куба. Применение такой схемы должно быть обосновано эконо- мическим расчетом.

Наконец, во всех случаях следует сводить к минимуму потери теп- ла в окружающую среду через стенки колонны вопреки существующему мнению, что потери тепла в окружающую среду, обусловливая увели- чение количества стекающей в колонне флегмы, улучшают работу ко- лонны.

Сушильные установки

Сушкой называется термический процесс удаления из твердых ма- териалов или растворов содержащейся в них влаги путем ее испарения.

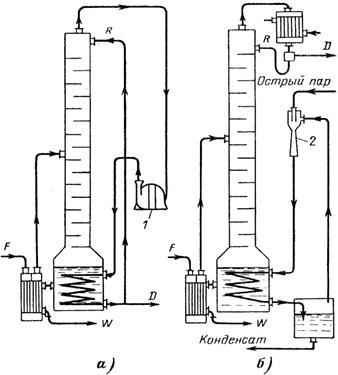

Большое применение на практике имеют сушильные установки, работающие с рециркуляцией сушильного агента, т. е. с частичным воз- вратом отработавшего воздуха в сушилку для повторного использова- ния его (рис. 3.4.2).

Рис. 3.4.2. Схема сушилки с рециркуляцией воздуха и процесс сушки на Hd -диаграмме

По выходе из сушилки поток отработавшего влажного воздуха с

параметрами, соответствующими точке C или

C 1, разветвляется: часть

воздуха выпускается в атмосферу, а другая возвращается к вентилятору. Вместо выброшенного отработавшего воздуха в систему подается такое же количество свежего воздуха с параметрами, соответствующими точ- ке А. Свежий воздух смешивается с отработавшим. Полученная смесь с параметрами точки М нагревается в калорифере до состояния, характе- ризующегося точкой, B 1 и поступает в сушилку. По выходе из сушиль-

ной камеры поток смеси снова разветвляется и т. д. На Hd -диаграмме процесс в такой теоретической сушилке изображается линией AMB 1 C 1 M. Расходы свежего и выбрасываемого из системы отработав-

шего воздуха для такой теоретической сушки одинаковы и выражаются формулой:

l = 1000

l = 1000

= 1000,кг на 1кг влаги,

(3.4.3)

DC 1 M d

d T - d

2 0

так как всю испаренную влагу уносит только удаляемый отработавший воздух.

Количество циркулирующего воздуха в сушилке определяется из условия, что 1 кг смеси увеличивает в сушилке свое влагосодержание с

d см

до 2, d

l ц =

1000

= 1000, кг на 1 кг влаги.

(3.4.4)

D 1¢ C 1 M d

D 1¢ C 1 M d

d T - d

2см

Как видно из последней формулы, возврат отработавшего воздуха значительно увеличивает количество циркулирующего воздуха, а сле- довательно, и расход энергии на вентилятор.

Так как на 1 кг влаги.

AB / DC 1 = MB 1 / D ¢ C 1, то расход тепла

(1 0) q, кД l ж I I = -

Рециркуляция сушильного агента применяется, как правило, при

сушке деформирующихся материалов, досок, деревянных и керамиче- ских изделий и тому подобных материалов, требующих во избежание их растрескивания значительного содержания влаги в сушильном агенте для уменьшения интенсивности испарения влаги с поверхности мате- риала.

При работе без рециркуляции необходимо было бы увлажнять су- шильный агент перед вводом в сушильную камеру и затрачивать на это дополнительно тепло. Применение рециркуляции позволяет вести суш- ку при высоких влагосодержаниях сушильного агента без расхода тепла на его увлажнение. Кроме того, при рециркуляции возможно регулиро- вание влажности воздуха в сушильной камере, благодаря чему улучша- ется качество высушенного материала.

При рециркуляции увеличивается скорость воздуха относительно материала, повышается коэффициент теплообмена и сокращается про- должительность сушки материалов, не склонных к растрескиванию, что приводит к уменьшению расхода тепла. При выборе кратности цирку- ляции сушильного агента в рециркуляционной сушилке экономию теп- ла и сокращение других эксплуатационных расходов на нее необходимо сравнить с увеличением расхода средств на электрическую энергию для привода вентилятора значительно большей производительности.

Контрольные вопросы

1. Перечислите потенциальные возможности энергосбережения на предприятиях.

2. Перечислите и охарактеризуйте пути экономии ТЭР.

3. Что понимается под ВЭР?

4. Назовите и охарактеризуйте виды ВЭР.

5. Причины использования ВЭР.

6. Перечислите основные направления использования ВЭР.

7. С помощью каких показателей определяется эффективность ме- роприятий по использованию ВЭР?

чах.

8. Способы переработки ТБО.

9. Преимущества и недостатки ТБО.

10. Пути снижения удельных расходов энергии в электрических пе-

11. За счет чего можно улучшить технологию электросварки?

12. Пути снижения энергопотребления зданий на отопление.

13. Факторы, влияющие на расход тепловой и электрической энергии

в зданиях.

14. Основные составляющие теплового баланса здания.

15. Пути повышения эффективного использования тепловой энергии в системах отопления.

16. Перечислите основные мероприятия по снижению расхода элек- троэнергии в вентиляционных установках.

17. Основные показатели эффективности осветительных установок.

18. Показатели эффективности использования энергоресурсов в пред- приятиях машиностроения.

19. Что представляет собой процесс выпаривания?

20. Какой из процессов происходит при выпаривании: кипение или испарение раствора?

21. Что представляет собой процесс ректификации?

22. Перечислите пути экономии тепла в ректификационных уста- новках.

23. В чем заключается процесс сушки материала?

24. Что дает применение рециркуляции в сушильных установках?

4. ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ТРАНСПОРТИРОВКЕ ЭНЕРГОРЕСУРСОВ

Насосные установки

В зависимости от назначения и рода перекачиваемой жидкости на- сосные установки подразделяются на: водопроводные, канализацион- ные, мелиоративные, теплофикационные, нефтеперекачивающие и др.

На современных насосных установках набольшее распространение получили лопастные насосы: центробежные и осевые.

Центробежные насосы регулируются изменением частоты враще- ния рабочих колес или изменением степени открытия задвижки (затво- ра) на напорной линии (рис. 4.1.1). Прикрывая или открывая затвор, из- меняют крутизну характеристики GH трубопровода, которая зависит от его гидравлического сопротивления.

Рис. 4.1.1. Регулирование режима работы центробежного насоса:

1 – характеристика насоса при номинальной частоте вращения; 2 – то же при уменьшенной частоте вращения; 3 – характеристика трубопровода при полном от-

крытии затвора; 4 – то же при уменьшении степени открытия затвора

Прикрывая затвор, увеличивают крутизну характеристики, при этом рабочая точка насоса А 1 перемещается в положение А 2, подача уменьшается до значения G 2. Напор, развиваемый насосом, возрастает до значения Н 2, а напор на трубопроводе за затвором снижается до зна-

чения H 2¢ за счет потерь напора D Н n в затворе.

Увеличивая степень открытия затвора, уменьшают крутизну харак- теристики трубопровода. Этот способ регулирования считается мало- экономичным, так как на преодоление дополнительного гидравлическо-

го сопротивления в затворе требуются дополнительные затраты энер- гии.

При изменении частоты вращения насоса изменяется положение характеристики GН насоса. Уменьшая частоту вращения, перемещают характеристику вниз параллельно самой себе. При этом рабочая точка, перемещаясь по характеристике трубопровода, занимает положение А' 2 следовательно, подача уменьшается также, как и напор в сети и напор, развиваемый насосом.

Мощность электродвигателя насоса, кВт, определяется по врыже- нию:

P = k з × G н × (H с + D H)× g ,

P = k з × G н × (H с + D H)× g ,

н 367200 ×hн ×hэ.д

(4.1.1)

где G -н

k -з

подача насоса, м3/ч;

коэффициент запаса (при G н < 100 м 3/ч, k з =1,2÷1,3; при G н >

100 м3/ч,

H -с

м вод.ст.;

k з =1,1÷1,5);

статический напор (сумма высот всасывания и нагнетания),

D H - потери напора в трубопроводах, м вод.ст.;

hн - КПД насоса;

hэ.д - КПД электродвигателя;

g - плотность жидкости, кг/м3.

Удельный расход электроэнергии в насосных установках определя- ется по выражению, кВт·ч/м2:

w = 0, 00272 (H с

H ×) + D

.

(4.2.2)

уд hн ×hэ.д

уд hн ×hэ.д

Как видно из данного рисунка, экономии электроэнергии в насос- ных установках можно добиться правильным выбором характеристик насосного агрегата (GmH).

При работе насосной установки с подачей меньше расчетной воз- никает несоответствие между напором, развиваемым насосом, и напо- ром, требуемым для подачи того или иного количества жидкости (т. е. превышение напора насоса). Из рисунка видно, что при уменьшении подачи требуемый для сети напор уменьшается, а развиваемый насосом напор увеличивается. Разность значений этих напоров:

D Н n = Н н - Н с.

(4.2.3)

Из графика совместной работы насоса и трубопровода видно, что

значение

D Н n

тем больше, чем круче характеристики насоса и трубо-

провода и чем меньше фактическая подача насоса по сравнению с рас- четной.

Годовые потери электроэнергии за счет повышения напора соста- вят, кВт·ч:

D W =

k з × G н × D Hn × g

367200 ×hн ×hэ.д

367200 ×hн ×hэ.д

× T г ,

(4.2.4)

где

T г- годовое время работы насоса с повышением напора на

D Н n .

Если насос работает с переменным напором и давлением, то

D W =

k з × g

× (G

× D H

× T),

(4.2.5)

367200 ×h ×h å

н i ni г i

н э.д i =1

где

G н- i

H D ni

T г- i

подача насоса на i -м интервале времени; п-овышение напора на i -м интервале времени;

годовая продолжительность i -го интервала;

n - число интервалов изменения напоров.

, (3.4.2)

, (3.4.2) опт ê é

опт ê é

l = 1000

l = 1000

D 1¢ C 1 M d

D 1¢ C 1 M d

P = k з × G н × (H с + D H)× g ,

P = k з × G н × (H с + D H)× g , уд hн ×hэ.д

уд hн ×hэ.д 367200 ×hн ×hэ.д

367200 ×hн ×hэ.д