Введение

Одним из важнейших этапов в производстве слитков монокристаллов является синтез для выращивания монокристаллов. От этого этапа зависит чистота получаемых слитков, важно получить монокристалл электронного качества.

Основной целью данной работы является закрепление теоретических знаний, полученных в процессе обучения, получение навыков самостоятельного решения комплексной задачи производства, включающей физико-химические, технологические, инженерные, экономические вопросы, вопросы охраны труда и окружающей среды, закрепление расчетно-конструкторских навыков.

Исходя из сформулированных целей, были поставлены следующие задачи:

· Изучить синтез для выращенных монокристаллов

· Изучить научно-техническую литературу по методам синтеза

· Ознакомится с рынком оборудования и выбрать наиболее подходящее

· Составить смету, требующегося оборудования

· Оценить степень экологичности, а также учесть вопрос охраны труда и окружающей среды данного участка производства

Данный участок производства планируется реализовать в научно-исследовательской лаборатории с использованием качественного оборудования.

Этапы проектируемой лаборатории

1. Элементный анализ подразумевает оценку качества поликристаллов, из которых будут изготавливаться слитки;

2. Синтез – этапполучения поликристалла арсенида галлия;

3. Зонная плавка как способ предварительной очистки материала;

4. Выращивание монокристалла в печи;

5. Контроль получаемых слитков путем оценки кристаллической структуры и физических параметров;

6. Резка слитков на пластины для последующей реализации материала;

7. Механическая, химическая, динамическая подготовка пластин и их упаковка при помощи роботизированной техники;

Грамотная реализация всех этапов лаборатории позволит обеспечить должное качество продукции при невысокой себестоимости с соблюдением всех норм и требований охраны труда и окружающей среды.

Арсенид галлия (GаAs) – свойства и перспективы.

Арсенид галлия (GaAs)

Химическое соединение галлия и мышьяка. Важный полупроводник, третий по масштабам использования в промышленности после кремния и германия. Используется для создания сверхвысокочастотных интегральных схем, светодиодов, лазерных диодов, диодов Ганна, туннельных диодов, фотоприёмников и детекторов ядерных излучений.

Некоторые электронные свойства GaAs превосходят свойства кремния. Арсенид галлия обладает более высокой подвижностью электронов, которая позволяет приборам работать на частотах до 250 ГГц.

Полупроводниковые приборы на основе GaAs генерируют меньше шума, чем кремниевые приборы на той же частоте. Из-за более высокой напряженности электрического поля пробоя в GaAs по сравнению с Si приборы из арсенида галлия могут работать при большей мощности. Эти свойства делают GaAs широко используемым в полупроводниковых лазерах, некоторых радарных системах. Полупроводниковые приборы на основе арсенида галлия имеют более высокую радиационную стойкость, чем кремниевые, что обусловливает их использование в условиях радиационного излучения (например, в солнечных батареях, работающих в космосе).

По физическим характеристикам GaAs - более хрупкий и менее теплопроводный материал, чем кремний. Подложки из арсенида галлия гораздо сложнее для изготовления и примерно впятеро дороже, чем кремниевые, что ограничивает применение этого материала. Общие свойства:

| Общие.

|

| Название

| Арсени́д га́ллия

|

| Химическая формула

| GaAs

|

| Внешний вид

| Тёмно-серые кубические кристаллы

|

| Структура

|

| Молекулярная масса

| 144.64 г/моль

|

| Постоянная решётки

| 0.56533 нм

|

| Кристаллическая структура

| цинковой обманки (сфалерит)

|

| Физические

|

| Агрегатное состояние при н. у.

| твёрдое

|

| Точка плавления при н. у.

| 1513 K

|

| Электронные

|

| Ширина запрещённой зоны при 300 K

| 1.424 эВ

|

| Электроны, эффективная масса

| 0.067 me

|

| Лёгкие дырки, эффективная масса

| 0.082 me

|

| Тяжёлые дырки, эффективная масса

| 0.45 me

|

| Подвижность электронов при 300 K

| 9200 см²/ (В·с)

|

| Подвижность дырок при 300 K

| 400 см²/ (В·с)

|

Химическая связь. Химическая связь в полупроводниковых соединениях типа Аш Вv по своей природе является промежуточной между ионной и ковалентной. В случае ковалентной связи каждый атом мышьяка должен отдать один электрон атома галлия для образования атомов с четырьмя валентными электронами. Чисто ионная связь требует, чтобы каждый атом галлия отдал три электрона атомам мышьяка с образованием ионов, удерживаемых в кристалле исключительно электростатическими силами. Нейтральная связь требует сохранения всеми атомами своих валентных электронов. Одним из критериев передачи заряда является общий заряд, связанный с каждым атомом.

Структура. Арсенид галлия имеет структуру кристалла сфалерита (цинковой обманки). Структура сфалерита может рассматриваться как комбинация двух вставленных одна в другую кубических гранецентрированных решеток, смещенных относительно друг друга на четверть диагонали куба и состоящих из одного сорта атомов каждая.

Валентная зона в арсениде галлия состоит из зоны тяжелых дырок, зоны легких дырок и из зоны обусловленной спин-орбитальным взаимодействием.

Эффективная масса носителей заряда и их взаимодействие с решеткой определяют подвижность электронов и дырок. Связь в решетке арсенида галлия сильнее чем, в элементарных полупроводниках, поскольку, помимо ковалентной связи, в них наблюдается небольшая доля ионной связи. Это приводит к ослаблению взаимодействия между носителями заряда и решеткой и к росту подвижности. Однако высокая подвижность электронов в арсениде галлия в первую очередь обусловлена малым значением их эффективной массы в нижней зоне проводимости.

Примеси в GaAs. Примеси, введенные в GaAs, могут занимать места Ga или As, образуя растворы замещения, либо входить в решетку парами, замещая соседние разноименные атомы, либо внедряться в междуузлие. Значительное влияние на поведение примесей в кристаллах GaAs оказывает взаимодействие атомов примеси с точечными дефектами, дислокациями и другими дефектами решетки.

Однотемпературный синтез

(Получение соединений с малым давление диссоциации)

Особенности и границы применимости метода. Однотемпературный синтез из компонентов является одним из наиболее простых и распространенных. Преимущества этого метода: а) простота достижения стехиометрии в процессе синтеза и отсутствие потерь компонентов; б) несложное аппаратурное оформление; в) отсутствие посторонних веществ и избытка компонентов, которое обусловливает высокую чистоту получаемого продукта. Тем не менее этот метод обладает рядом недостатков, ограничивающих область его применения. Он применим лишь для получения веществ из малолетучих компонентов, поскольку при заметной их летучести возможны отклонения от стехиометрии за счет испарения. Данным методом трудно получать соединения, образующиеся по перитектической реакции. Поскольку необходимо нагревание компонентов выше температуры плавления соединения то получение тугоплавких фаз также затруднено. Это связано с необходимостью использовать специальные нагреватели, а также с ограничениями при выборе контейнерных материалов.

Прямой однотемпературный синтез может быть применен лишь к соединениям, образующимся в условиях нонвариантного равновесия, т. е. когда состав практически не зависит от давления. Для обоснованного выбора режима синтеза необходимо знать лишь Т – X-диаграмму состояния данной системы. Этот метод можно иногда использовать и для получения соединения из компонентов, обладающих заметной летучестью, при условии, что давление диссоциации соединения намного меньше, чем давление пара компонентов при той же температуре (и составляет не более 0,1 атм). При этом нагревание необходимо производить осторожно, постепенно поднимая температуру в соответствии со скоростью реакции во избежание разрушения ампулы.

Оборудование и материалы: Ампулы из кварцевого стекла*; печь с силитовым или нихромовым нагревателем и терморегулятором; установка для откачки и отпаивания ампул; ХА-термопары и потенциометр ПП-63; сырьё.

*Для синтеза InSb и Bi2Te3 используют ампулы с толщиной стенок 1,5-2 мм, для GeAs - с толщиной стенок 2,5-3 мм; диаметр ампул – 10-15 мм.

Порядок выполнения. Синтез предложенных соединений проводят в вакуумированных кварцевых ампулах. Кварцевое стекло при температурах синтеза не размягчается и не реагирует с расплавленными компонентами. Необходимый вакуум (10-2 мм рт. ст. во избежание окисления материалов) создают при помощи форвакуумного насоса без использования паромасляных диффузионных насосов. Дли получения достаточно чистых продуктов исходные компоненты и ампулы должны быть чистыми.

Взвешенные количества компонентов из расчета получения необходимой массы продута загружают в ампулу, которую откачивают, запаивают и помещают в печь, позволяющую производить равномерный нагрев. Температура поднимается по определенному режиму, зависящему от летучести компонентов и скорости реакции.

Двухтемпературный синтез

(Получение соединений с высоким давлением диссоциации)

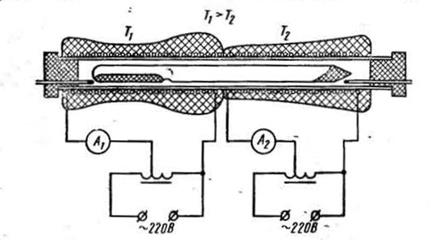

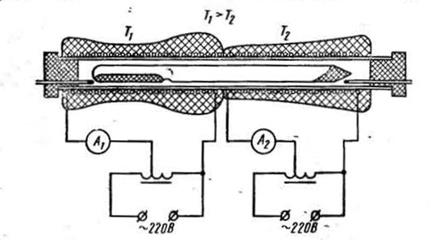

Особенности и границы применимости метода. При получении соединений со значительным давлением пара необходимо контролировать температуру и давление, поскольку слитки заданного состава могут быть получены при этом только в условиях бивариантного равновесия. Возможность независимого регулирования и контроля температуры и давления в системе реализуется в условиях так называемого двухтемпературного метода синтеза. В этом методе нелетучий компонент должен находиться в более горячей зоне в двухтемпературной печи при температуре Т1, а летучий — в низкотемпературной при Т2 (Т1> Т2). Обычно температура Т1 должна быть на 10-20° выше температуры плавления синтезируемого сплава. В установившемся температурном режиме летучий компонент, испаряясь при температуре Т2, поглощается расплавленным (или твердым) нелетучим компонентом. Состав расплава определяется температурой Т1 и давлением пара в системе, которое, в свою очередь, регулируется температурой Т2. Для контролируемого регулирования давления в системе изменением температуры Т2 необходимо знать зависимость давления насыщенного пара летучего компонента от температуры.

Независимое регулирование температуры и давления в процессе синтеза позволяет варьировать условия опыта от мягких до жестких. К числу достоинств описываемого метода относится возможность синтеза соединений с высокими значениями температуры плавления и давления диссоциации, перитектических фаз и соединений, претерпевающих фазовый переход в твердом состоянии. В принципе этот метод можно считать достаточно универсальным, однако его практическое применение ограничено необходимостью знания Р–Т–х-диаграмм состояния, которые в настоящее время известны не для всех систем. Сведения о Р–Т–х-диаграммах являются необходимым, но недостаточным условием, обеспечивающим обоснованный выбор технологии, четкого режима проведения процесса двухтемпературного синтеза. Кроме термодинамических параметров следует иметь в виду и возможные кинетические ограничения, связанные с конечной скоростью насыщения конденсированной фазы летучим компонентом из пара.

Оборудование и материалы. Кварцевые трубки для ампул (внутренний диаметр 10—15, толщина стенок 3 – 4 мм); двухзонная печь с раздельной регулировкой температур; две термопары (ХА) и прибор для измерения температуры (потенциометр ПП-63); феррорезонансный стабилизатор напряжения на 0,75 кВт (С-0,75).

Порядок выполнения. Собирают установку по схеме, приведенной на рис. 2.

Двухтемпературную печь изготавливают путем намотки нихромовой проволоки (диаметр 0,6—0,8 мм) на кварцевую трубу длиной 0,5 м и внутренним диаметром 25 мм с последующей обмазкой смесью огнеупорной глины с асбестовой крошкой и небольшой добавкой шамота (10:20:1). Смесь замешивают на воде до тестообразного состояния. Для фиксации обмотки на гладкой поверхности кварцевой трубы вдоль трубы прокладываются 3—4 асбестовые нити. После обмазки печь просушивают пропусканием тока небольшой величины через обмотку. Затем необходимо проверить распределение температуры в печи (температурный профиль, рис. 3). Если это распределение отличается от приведенного на рис. 3 (наблюдаются местные «провалы» температуры или перегрев), то температурный профиль корректируется или дополнительной местной обмазкой, или снятием части теплоизоляции.

Рассчитанные количества компонентов располагают в противоположных концах толстостенных ампул так, чтобы при помещении в двухтемпературную печь фосфор находился в холодной зоне, а металл — в горячей. Ампулы вакуумируют до 10-2—10-3мм рт. ст. и отпаивают. Во всех работах необходимо соблюдать осторожность: точно выдерживать указанный температурный режим и скорость нагрева так как несоблюдение этих условий может привести к взрыву, а слишком быстрое охлаждение — к растрескиванию ампул. Вскрытие охлажденных ампул производят под тягой. Если в ампуле осталось некоторое количество непрореагировавшего фосфора, то возможно самовозгорание.

Пример синтеза GaAs

Кристаллы арсенида галлия получают на установке "Синтез".

В тигель из пиролитического нитрида бора высокой чистоты загружают 1,52 кг мышьяка марки ОСЧ17-4 (с учетом перегрева берут избыток мышьяка), 1,5 кг галлия чистотой 99.9999% и 0,8 кг оксида бора с остаточным содержанием влаги во флюсе 0,14% по массе. Тигель устанавливают в тепловое устройство камеры установки "Синтез”. После осуществления загрузки камеру установки закрывают, вакуумируют ее до остаточного давления 10-2 мм рт.ст, заполняют инертным газом - азотом до давления 21 атм и начинают нагревать флюс и загрузку в тигле до температуры синтеза 610° С.

В результате реакции между мышьяком и галлием в тигле образуется расплав арсенида галлия, покрытый слоем флюса. Затем нагревают расплав до температуры 1260°С и выдерживают в течение 12 мин. После этого проводят охлаждение расплава со скоростью 310 град/ч до температуры 1125°С. Вновь нагревают материал до температуры 1260°С со скоростью 310 град/ч, выдерживают 12 мин. и далее по заданной программе от ЭВМ охлаждают со скоростью 85 град/ч.

Таким образом получают кристаллический арсенид галлия с суммарным содержанием остаточных примесей на уровне 1,20∙1015 см3. Остальные примеры выполнения приведены в таблице, где примеры 2-11 выполнены в пределах, заявленных о формуле изобретения, с 12-21 показан выход за пределы, а пример 23 выполнен по способу-прототипу.

Проведенные дополнительные испытания полученного материала в процессах выращивания монокристаллов полуизолирующего арсенида галлия показали, что подвижность носителей заряда в выращенных монокристаллах была выше 4500см2 /В∙с, выращивание по способу-прототипу обеспечило подвижности носителей заряда в монокристаллах на уровне 3842 см2/B∙c

Использование предлагаемого способа обеспечивает по сравнению с прототипом получение более чистого арсенида галлия:

1) снижение суммарного содержания примесей;

2) увеличение подвижности носителей заряда с 3342 до 4598 см2/В∙с

Формула изобретения

Способ получения кристаллического арсенида галлия, включающий нагрев и взаимодействие исходного галлия с мышьяком под слоем влагосодержащего оксида бора при повышенном давлении инертного газа и охлаждение до комнатной температуры со скоростью 70-100 град/ч, отличающийся тем, что, с целью повышения чистоты конечного продукта, нагрев ведут до 1250-1270°С, проводят выдержку в течение 10-15 мин и охлаждение до 1100-1150°С со скоростью 300-320 град/ч, затем с этой же скоростью повторяют нагрев и выдержку, после чего проводят охлаждение до комнатной температуры.

| №№

пп

| Температура наrpeвa расплава до и после “термоудара”

(Т), °С

| Время выдержки,мин

| Температура охлаждения расплава при “термоударе” (Т), °С

| Скорость охлаждения расплава GaAs под флюсом (V1), град/ч

| Скорость охлаждения расплава после “термоудара” (V2), град/ч

| Суммарное содержание примесей, см-3

| Подвижность заряда. см2/В∙с

|

| 1

| 1260

| 12

| 1125

| 310

| 85

| 1,20∙1015

| 4598

|

| 2

| 1250

| 12

| 1125

| 310

| 85

| 1,32∙1015

| 4592

|

| 3

| 1270

| 12

| 1125

| 310

| 85

| 1,41∙1015

| 4576

|

| 4

| 1245

| 12

| 1125

| 310

| 85

| 6,10∙1015

| 3961

|

| 5

| 1275

| 12

| 1125

| 310

| 85 г

| 6,30∙1015

| 3932

|

| 6

| 1260

| 12

| 1160

| 310

| 110

| 1,34∙1016

| 3851

|

Таблица 2. Параметры эксперимента

Некоторые рекомендации по работе в лаборатории в процессе синтеза.

Лаборатория должна быть соответствующим образом оборудована. В ней необходимо организовать специализированные участки: вакуумный участок с газовой горелкой для стеклодувных и кварцедувных работ; термическии участок, в котором сосредоточены печи для одно- и двухтемпературного синтеза.

Для проведения необходимых процессов рекомендуется лаборатория, включающая два помещения по 36- 40 м2. При размещении оборудования целесообразно предусмотреть отделение участков синтеза и подготовки материалов от участков физико-химических и электрических исследований. Работа в физико-химической лаборатории требует соблюдения ряда мер предосторожности. Важным этапом является подбор и подготовка контейнерного материала пpи синтезе Универсальным контейнерным материалом считается плавленый кварц. По скольку некоторые практические работы связаны с высоким давлением пара в ампуле, последняя должна быть достаточно прочной. Прочность ампулы увеличивается прямо пропорционально толщине стенок и обратно. пропорционально квадрату диаметра (при прочих равных условиях). Однако эти зависимости часто не соблюдаются при наличии воздушных пузырьков, которые создают так называемую полосчатость кварцевого стекла. Поэтому для ответственных работ (связанных со значительными давлениями) необходимо использовать кварцевый контейнер с минимальным количеством воздушных включений, а еще лучше - кварцевое стекло двойной плавки, практически не содержащее включений.

Однако не все материалы инертны по отношению к кварцу. Так, галлий хорошо смачивая поверхность кварцевого стекла, начинает взаимодействовать с ним уже при 700°С. Многие арсениды после синтеза с трудом отделяются от стенок кварцевой ампулы, поскольку As203, присутствующая в небольших количествах, образует с кварцем легкоплавкие арсеносиликатные стекла. Поэтому в таких случаях рекомендуется проводить синтез или в ампулах с двойными стенками (одна вакуумированная ампула помещается в- другую, которая также вакуумируется). или в графитовых лодочках, введенных в кварцевую ампулу, или предварительно графитизировать внутренние стенки ампулы (например, путем пиролиза паров ацетона, продуваемых через трубку, нагретую до 1000°С). Однако при высоких температурах кварц способен пропускать кислород, поэтому в процессе длительного синтеза графитизированный слой может «выгорать.

При синтезе арсенидов необходимо иметь в виду, что металический мышьяк особой степени чистоты (ОСЧ) при контакте с воздухом легко окисляется, поэтому его измельчение, взвешивание и загрузку в ампулу следует производить в инертной атмосфере или по возможности быстро. При этом не следует измельчать компоненты до высокой степени дисперсности. Оптимальный размер зерна составляет 2-3 мм.

Хотя металлический мышьяк не ядовит, многие ero соединения (летучие или растворимые в воде) чрезвычайно токсичны. Образование таких соединении возможно в процессе синтеза арсенидов (при наличии кислорода образуется As203), при травлении и механической обработке сплавов (за счет гидролиза, например, возможно образование АsНз). и т. п. При взрыве ампулы в процессе синтеза арсенида необходимо экстренно проветрить помещение, а затем провести влажную уборку 10%-ным раствором Na2C03 и водой (в резиновых перчатках) для удаления следов As203, oceвшей на оборудовании.

Все установки для синтеза должны быть снабжены предохранительными металлическими сетками во избежание несчастного случая при возможном взрыве ампулы. При закалке образцов в воде необходимо использовать защитные очки или предохранительную маску из оргстекла. Вскрытие ампул для извлечения слитка следует производить, обернув их во влажное полотенце и одев защитные очки. Разбивают ампулу или в месте отпайки (однотемпературный синтез). или в средней части (двухтемпературный синтез).

Приборы и оборудования.

Настольная диффузионная печь. Модель SV x Fur-RD. Практичное решение для лабораторий и опытных производств.

Описание. Настольная диффузионная печь SVCS создана для применения в научно-исследовательских лабораториях и опытном производстве, сохраняя при этом характерный для полупроводниковой промышленности уровень качества. Система может использоваться для целого ряда различных процессов, благодаря широкой универсальности и количеству доступных опций. Основой системы является сочетание резистивного нагревателя из сплава Kanthal* с вакуумной керамической термоизоляцией и системы управления собственной разработки, обеспечивающей точный и стабильный контроль для высокой воспроизводимости процессов. Для простого взаимодействия с системой управления применяется сенсорный ЖК дисплей с графическим интерфейсом, а для сервиса, обновлений и диагностики используется ПК. Благодаря продуманной конструкции установки достигается легкость таких сервисных процедур, как замена кварцевых частей или ёмкостей с жидкими реагентами. Все газовые линии и компоненты сделаны из нержавеющей стали с электрополировкой внутренних поверхностей для достижения минимального уровня привносимых загрязнений. Применение орбитальной сварки и соединений с торцевым металлическим уплотнением позволяет безопасно использовать различные вещества, в том числе токсичные и горючие.

Описание. Настольная диффузионная печь SVCS создана для применения в научно-исследовательских лабораториях и опытном производстве, сохраняя при этом характерный для полупроводниковой промышленности уровень качества. Система может использоваться для целого ряда различных процессов, благодаря широкой универсальности и количеству доступных опций. Основой системы является сочетание резистивного нагревателя из сплава Kanthal* с вакуумной керамической термоизоляцией и системы управления собственной разработки, обеспечивающей точный и стабильный контроль для высокой воспроизводимости процессов. Для простого взаимодействия с системой управления применяется сенсорный ЖК дисплей с графическим интерфейсом, а для сервиса, обновлений и диагностики используется ПК. Благодаря продуманной конструкции установки достигается легкость таких сервисных процедур, как замена кварцевых частей или ёмкостей с жидкими реагентами. Все газовые линии и компоненты сделаны из нержавеющей стали с электрополировкой внутренних поверхностей для достижения минимального уровня привносимых загрязнений. Применение орбитальной сварки и соединений с торцевым металлическим уплотнением позволяет безопасно использовать различные вещества, в том числе токсичные и горючие.

Технические параметры.

| Размер пластин

| 2“ - 6“

|

| Размер загрузки

| до 25 пластин

|

| Нагреватель

| 1 или 3 зоны, проводник из сплава Kanthal*

|

| Рабочая зона

| 300 мм (12“)

|

| Диапазон температур

| от 200 °C до 1 230 °C, ±0,5 °C по рабочей зоне

|

| Энергопотребление

| 20 kW

|

| Источник питания

| 3 фазы, 400 или 480 VAC, 50 или 60 Hz

|

| Сжатый воздух

| 4,8 - 7,6 бар

|

| Охлаждающая вода

| 10 - 15 л/мин

|

| Вытяжная вентиляция

| 210 м3/ч

|

| Опции

| модуль CEM, система EBS, вспомогательное оборудование

|

Особенности.

• Атмосферное или вакуумное исполнение

• Малые габариты (стандартная конфигурация: 1900 x 1100 x 680 мм, 95 кг)

• Низкое энергопотребление

• Легкость в эксплуатации и обслуживании

• Нагревательный элемент с 1 или 3 температурными зонами и макс. температурой до 1230 °С

• Современная модульная система управления собственного производства

• До 8 газовых линий и 2 источников пара

• Независимые от системы управления аппаратные блокировки для обеспечения безопасности

• Интеграция вакуумных откачных систем в сотрудничестве с ведущими производителями

Заключение

От способов и условий получения поликристаллического арсенида галлия зависит чистота и свойства конечных пластин. Этот этап должен быть под контролем. Работа с мышьяком весьма опасна и может нанести вред здоровью, стоит быть внимательными и соблюдать осторожность во время синтеза. Оборудование для нагревания мышьяка следует снабдить системой вытяжной вентиляции. В вытяжной трубе могут образовываться отложения окиси мышьяка. Необходимо принимать меры предосторожности во избежание попадания загрязнений в воздух и вредного воздействия в том случае, если вытяжная труба неисправна. Необходимо обеспечить надлежащее хранение и обращение со слитками мышьяка. В целях безопасности мышьяк часто хранят в закрытых хранилищах, где ведется строгий складской учет. Также мышьяк хранят в несгораемых шкафах, во избежание сгорания в случае пожара.

Арсенид галлия весьма перспективный материал в полупроводниковом производстве. Применение его обширно, стоит добиться его получения высокой чистоты. Если студенты в проектируемой лаборатории смогут изготавливать подложки из арсенида галлия надлежащего электронного качества, это будет полезно для будущих специалистов и системы производства. Могут быть открыты новые свойства и применения данного материала.

Стоит более подробно изучит контейнеры для синтеза. Не во всех случаях получения удобны кварцевые ампулы.

Для изготовления различных приборов на арсениде галлия можно использовать слои различной степени легирования. Поэтому выбор способа получения слоев может корреспондироваться с типом приборов, для которых они предназначены. Большой интерес представляет электрохимическое получение арсенида галлия для дальнейшего использования в пленочных преобразователях солнечной энергии.

Несмотря на то, что работы по арсениду галлия ведутся широким фронтом, его возможности далеко неисчерпанны.

Используемая литература

1. Материал из Википедии - свободной энциклопедии. www.wikipedia.org.

2. “Материалы Электронной Техники" В.В. Пасынков, В.С. Сорокин. 1986 г.

3. «Фотоника – новый драйвер арсенида галлия» Н. А. Кульчицкий, А. В. Наумов, В. В. Старцев(Государственный научный центр РФ, Акционерное общество «Научно-производственное объединение «Орион»)

4. «Практикум по химии и технологии полупроводников» В.З.Анохин, Е.Г.Гончаров, Е.П.Кострюкова,·В.Р. Пшестанчик, Т.А. Маршакова

5. «СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО АРСЕНИДА ГАЛЛИЯ» В.А.Савельев, В.Г.Косушкин, В.А.Антонов и М.А.Булеков

6. Фистуль В.И., Введение в физику полупроводников: Учеб. пособие для вузов по спец. «Полупроводники и диэлектрики» и «Технология специальных материалов электронной техники». – 2-е изд., перераб. и доп. – М.: Высш. шк., 1984

7. М.Родо Полупроводниковые материалы

8. https://www.svcs.com/ru/products/compact-tabletop-furnace/

9. http://evtec.ru/anest-iwata-isp-500c/

Введение

Одним из важнейших этапов в производстве слитков монокристаллов является синтез для выращивания монокристаллов. От этого этапа зависит чистота получаемых слитков, важно получить монокристалл электронного качества.

Основной целью данной работы является закрепление теоретических знаний, полученных в процессе обучения, получение навыков самостоятельного решения комплексной задачи производства, включающей физико-химические, технологические, инженерные, экономические вопросы, вопросы охраны труда и окружающей среды, закрепление расчетно-конструкторских навыков.

Исходя из сформулированных целей, были поставлены следующие задачи:

· Изучить синтез для выращенных монокристаллов

· Изучить научно-техническую литературу по методам синтеза

· Ознакомится с рынком оборудования и выбрать наиболее подходящее

· Составить смету, требующегося оборудования

· Оценить степень экологичности, а также учесть вопрос охраны труда и окружающей среды данного участка производства

Данный участок производства планируется реализовать в научно-исследовательской лаборатории с использованием качественного оборудования.

Этапы проектируемой лаборатории

1. Элементный анализ подразумевает оценку качества поликристаллов, из которых будут изготавливаться слитки;

2. Синтез – этапполучения поликристалла арсенида галлия;

3. Зонная плавка как способ предварительной очистки материала;

4. Выращивание монокристалла в печи;

5. Контроль получаемых слитков путем оценки кристаллической структуры и физических параметров;

6. Резка слитков на пластины для последующей реализации материала;

7. Механическая, химическая, динамическая подготовка пластин и их упаковка при помощи роботизированной техники;

Грамотная реализация всех этапов лаборатории позволит обеспечить должное качество продукции при невысокой себестоимости с соблюдением всех норм и требований охраны труда и окружающей среды.

Арсенид галлия (GаAs) – свойства и перспективы.

Арсенид галлия (GaAs)

Химическое соединение галлия и мышьяка. Важный полупроводник, третий по масштабам использования в промышленности после кремния и германия. Используется для создания сверхвысокочастотных интегральных схем, светодиодов, лазерных диодов, диодов Ганна, туннельных диодов, фотоприёмников и детекторов ядерных излучений.

Некоторые электронные свойства GaAs превосходят свойства кремния. Арсенид галлия обладает более высокой подвижностью электронов, которая позволяет приборам работать на частотах до 250 ГГц.

Полупроводниковые приборы на основе GaAs генерируют меньше шума, чем кремниевые приборы на той же частоте. Из-за более высокой напряженности электрического поля пробоя в GaAs по сравнению с Si приборы из арсенида галлия могут работать при большей мощности. Эти свойства делают GaAs широко используемым в полупроводниковых лазерах, некоторых радарных системах. Полупроводниковые приборы на основе арсенида галлия имеют более высокую радиационную стойкость, чем кремниевые, что обусловливает их использование в условиях радиационного излучения (например, в солнечных батареях, работающих в космосе).

По физическим характеристикам GaAs - более хрупкий и менее теплопроводный материал, чем кремний. Подложки из арсенида галлия гораздо сложнее для изготовления и примерно впятеро дороже, чем кремниевые, что ограничивает применение этого материала. Общие свойства:

| Общие.

|

| Название

| Арсени́д га́ллия

|

| Химическая формула

| GaAs

|

| Внешний вид

| Тёмно-серые кубические кристаллы

|

| Структура

|

| Молекулярная масса

| 144.64 г/моль

|

| Постоянная решётки

| 0.56533 нм

|

| Кристаллическая структура

| цинковой обманки (сфалерит)

|

| Физические

|

| Агрегатное состояние при н. у.

| твёрдое

|

| Точка плавления при н. у.

| 1513 K

|

| Электронные

|

| Ширина запрещённой зоны при 300 K

| 1.424 эВ

|

| Электроны, эффективная масса

| 0.067 me

|

| Лёгкие дырки, эффективная масса

| 0.082 me

|

| Тяжёлые дырки, эффективная масса

| 0.45 me

|

| Подвижность электронов при 300 K

| 9200 см²/ (В·с)

|

| Подвижность дырок при 300 K

| 400 см²/ (В·с)

|

Химическая связь. Химическая связь в полупроводниковых соединениях типа Аш Вv по своей природе является промежуточной между ионной и ковалентной. В случае ковалентной связи каждый атом мышьяка должен отдать один электрон атома галлия для образования атомов с четырьмя валентными электронами. Чисто ионная связь требует, чтобы каждый атом галлия отдал три электрона атомам мышьяка с образованием ионов, удерживаемых в кристалле исключительно электростатическими силами. Нейтральная связь требует сохранения всеми атомами своих валентных электронов. Одним из критериев передачи заряда является общий заряд, связанный с каждым атомом.

Структура. Арсенид галлия имеет структуру кристалла сфалерита (цинковой обманки). Структура сфалерита может рассматриваться как комбинация двух вставленных одна в другую кубических гранецентрированных решеток, смещенных относительно друг друга на четверть диагонали куба и состоящих из одного сорта атомов каждая.

Валентная зона в арсениде галлия состоит из зоны тяжелых дырок, зоны легких дырок и из зоны обусловленной спин-орбитальным взаимодействием.

Эффективная масса носителей заряда и их взаимодействие с решеткой определяют подвижность электронов и дырок. Связь в решетке арсенида галлия сильнее чем, в элементарных полупроводниках, поскольку, помимо ковалентной связи, в них наблюдается небольшая доля ионной связи. Это приводит к ослаблению взаимодействия между носителями заряда и решеткой и к росту подвижности. Однако высокая подвижность электронов в арсениде галлия в первую очередь обусловлена малым значением их эффективной массы в нижней зоне проводимости.

Примеси в GaAs. Примеси, введенные в GaAs, могут занимать места Ga или As, образуя растворы замещения, либо входить в решетку парами, замещая соседние разноименные атомы, либо внедряться в междуузлие. Значительное влияние на поведение примесей в кристаллах GaAs оказывает взаимодействие атомов примеси с точечными дефектами, дислокациями и другими дефектами решетки.

Описание. Настольная диффузионная печь SVCS создана для применения в научно-исследовательских лабораториях и опытном производстве, сохраняя при этом характерный для полупроводниковой промышленности уровень качества. Система может использоваться для целого ряда различных процессов, благодаря широкой универсальности и количеству доступных опций. Основой системы является сочетание резистивного нагревателя из сплава Kanthal* с вакуумной керамической термоизоляцией и системы управления собственной разработки, обеспечивающей точный и стабильный контроль для высокой воспроизводимости процессов. Для простого взаимодействия с системой управления применяется сенсорный ЖК дисплей с графическим интерфейсом, а для сервиса, обновлений и диагностики используется ПК. Благодаря продуманной конструкции установки достигается легкость таких сервисных процедур, как замена кварцевых частей или ёмкостей с жидкими реагентами. Все газовые линии и компоненты сделаны из нержавеющей стали с электрополировкой внутренних поверхностей для достижения минимального уровня привносимых загрязнений. Применение орбитальной сварки и соединений с торцевым металлическим уплотнением позволяет безопасно использовать различные вещества, в том числе токсичные и горючие.

Описание. Настольная диффузионная печь SVCS создана для применения в научно-исследовательских лабораториях и опытном производстве, сохраняя при этом характерный для полупроводниковой промышленности уровень качества. Система может использоваться для целого ряда различных процессов, благодаря широкой универсальности и количеству доступных опций. Основой системы является сочетание резистивного нагревателя из сплава Kanthal* с вакуумной керамической термоизоляцией и системы управления собственной разработки, обеспечивающей точный и стабильный контроль для высокой воспроизводимости процессов. Для простого взаимодействия с системой управления применяется сенсорный ЖК дисплей с графическим интерфейсом, а для сервиса, обновлений и диагностики используется ПК. Благодаря продуманной конструкции установки достигается легкость таких сервисных процедур, как замена кварцевых частей или ёмкостей с жидкими реагентами. Все газовые линии и компоненты сделаны из нержавеющей стали с электрополировкой внутренних поверхностей для достижения минимального уровня привносимых загрязнений. Применение орбитальной сварки и соединений с торцевым металлическим уплотнением позволяет безопасно использовать различные вещества, в том числе токсичные и горючие.