Технология механической обработки деталей

Вопросы, рассмотренные в материале:

· Какие технологии используются для механической обработки деталей

· Какая технология механической обработки деталей предпочтительней

· Какие инструменты используются в ходе механической обработки деталей

Под механической обработкой металлов понимают обработку их поверхности, в процессе которой используют сверла, фрезу или шлифовальные диски. Любые металлические изделия подвергают механической обработке. Для этого в установленном порядке применяют металлорежущие станки. В этой статье расскажем, что представляет собой технология механической обработки деталей.

Виды технологий механической обработки деталей

Классифицировать разновидности механической обработки металлов можно в соответствии с характером выполняемых работ и видом режущих инструментов.

· Точение. Эта технология механической обработки деталей применяется к элементам цилиндрической, спиралевидной или винтовой формы. Точению подвергаются все режущие кромки инструментов. В процессе обрабатываемое тело получает вращательное движение, а сам режущий инструмент – медленное поступательное перемещение. Движения резца могут совершаться как вдоль, так и поперек заготовки.

· Фрезерование. Один из наиболее распространенных видов работы с заготовками. Технология механической обработки деталей заключается в оказании на них режущего воздействия. Основным используемым инструментом является фреза, совершающая движения в продольном направлении.

· Сверление. Используемое в процессе такой механической обработки сверло позволяет получать в деталях сквозные или глухие отверстия. Перемещающееся в процессе обработки по оси сверло совершает вращательные и поступательные движения. Для проведения подобных операций используются сверлильные станки.

· Строгание – эта технология механической обработки деталей применяется при работе с заготовками линейной формы. В процессе используется изогнутый резец, поступательно и прямолинейно перемещающийся по заготовке. Скорость движения резца может быть различной, он может двигаться как постоянно, так и прерывисто.

· Долбление – еще один способ работы с металлическими деталями, технология которой предполагает использование резца. Долбление выполняется при помощи специальных станков. Эта технология подходит для обработки фасонных или плоских поверхностей любых металлов.

· Шлифование. В основном шлифовкой завершают обработку деталей. Она относится к отделочным процессам, улучшающим структуру поверхности, придающим ей гладкость. При помощи шлифовальных машин выравниваются швы и линии реза. В роли шлифовальных аппаратов выступают металлические круги либо специальные ленты, имеющие грубое абразивное покрытие.

Кроме перечисленных способов механической обработки, существуют также технологии, использующие в процессе работы деформирующий рез, пластическую деформацию, а также электрофизическую обработку.

Технология механической обработки деталей путем пластической деформации выполняется за счет силового воздействия внешней среды. В результате значительно изменяется форма, конфигурация и свойства детали. В процессе деформирующего резания деталь подвергается совместному воздействию обычного резания и пластической деформации. Таким способом восстанавливают первоначальную форму изношенных деталей.

В процессе электрофизической обработки на детали воздействует электрический ток.

Метод копирования

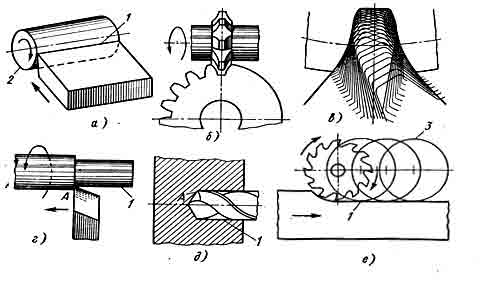

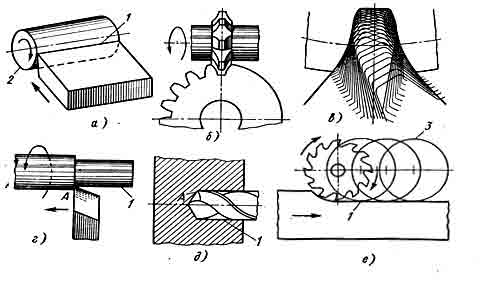

Метод копирования основан на том, что режущая кромка инструмента по форме совпадает с производящей линией. Например, при получении цилиндрической поверхности (рис. 2,а) образующая линия / воспроизводится копированием прямолинейной кромки инструмента, а направляющая линия 2 - вращением заготовки. Здесь необходимо одно формообразующее движение - вращение заготовки. Для снятия припуска и получения детали заданных размеров необходимо поперечное перемещение резца, но это движение (установочное) не является формообразующим.

На рис. 2,б показан пример обработки зубьев цилиндрического колеса.

Контур режущей кромки фрезы совпадает с профилем впадин и воспроизводит образующую линию. Направляющая линия получается при прямолинейном движении заготовки вдоль своей оси. Здесь необходимы два формообразующих движения: вращение фрезы и прямолинейное перемещение заготовки. Кроме того, для обработки последующих впадин заготовка должна периодически поворачиваться на угол, соответствующий шагу зацепления. Такое движение называют делительным.

Метод огибания

Метод огибания (обката) основан на том, что образующая линия возникает в форме огибающей ряда положений режущей кромки инструмента в результате его движений относительно заготовки. Режущая кромка отличается по форме от образующей линии и при различных положениях инструмента является касательной к ней. На рис. 2,в показана схема обработки зубьев цилиндрического колеса по методу огибания. Режущая кромка инструмента имеет форму зуба зубчатой рейки. Если заготовке сообщить вращение и согласованное с ним прямолинейное перемещение рейки вдоль ее оси, то режущий контур инструмента в своем движении относительно заготовки будет иметь множество положений. Их огибающей явится образующая зуба колеса. Направляющая линия по предыдущему образуется в результате прямолинейного перемещения инструмента или заготовки вдоль оси колеса. Для рассматриваемого случая требуются три формообразующих движения: вращение заготовки, перемещение инструмента вдоль своей оси, перемещение инструмента или заготовки вдоль оси зубчатого колеса.

Метод следа

Метод следа состоит в том, что образующая линия получается как след движения точки - вершины режущего инструмента. Например, при точении образующая 1 (рис. 2,г) возникает как след точки А - вершины резца, а при сверлении (рис. 2,д) - как след сверла. Инструмент и заготовка перемещаются относительно друг друга таким образом, что вершина А режущего инструмента все время касается образующей линии 1. В первом случае (рис. 2,г) направляющая линия получается в результате вращения заготовки, во втором случае (рис. 2,д) - при вращении сверла или заготовки. В обоих случаях требуются два формообразующих движения.

Рис. 2 Методы образования производящих линий

Метод касания

Метод касания основан на том, что образующая линия / является касательной к ряду геометрических вспомогательных линий 3, образованных реальной точкой движущейся режущей кромки инструмента (рис. 2,е).

Разработка приспособлений

В общем, приспособление — это устройство или механизм, с помощью которого производится определенная работа или действие, достигается какой-то результат.

Как видно, это понятие очень широкое, но в данном рассказе речь пойдет о более узком круге приспособлений, а именно о станочных приспособлениях.

Станочное приспособление — это также устройство или механизм, с помощью которого закрепляется заготовка для её обработки на станке.

Станочные приспособления являются одними из основных элементов оснащения металлорежущих станков.

Требования к станочным приспособлениям

1. Обеспечивать точность обработки детали. Приспособление должно надёжно крепить деталь, чтобы ее не сдвинуло во время обработки, не возникло вибраций, также, чтобы и само приспособление не сдвинулось на станке. Иметь дополнительные подводимые элементы для придания жесткости, чтобы тонкостенные места детали не деформировались от сил резания. Должно обеспечивать стабильность получения годного результата обработки детали.

2. Обеспечивать производительность установки и закрепления детали, а также раскрепления и снятия. Приспособление должно быть быстродействующим. Возможно применение пневмо- или гидроприжимов для автоматизации процесса.

3. Обеспечивать хорошую ремонтопригодность. Конструкция приспособления должна гарантировать удобство проведения ремонта. Для замены одной детали не нужно разбирать всё приспособление, особенно это касается быстро изнашиваемых деталей.

4. Обеспечивать легкость работы с приспособлением. Оно не должно утомлять рабочего, и должно полностью исключать возможность неправильной установи детали. По возможности установка детали осуществляется одним рабочим без посторонней помощи.

5. Обеспечивать эргономические требования. Приспособление должно иметь рукоятки удобные для руки человека, и они должны располагаться в наиболее удобных местах. Предусмотреть удобство установки, транспортировки, хранения приспособления. Легкость наладки и привязки приспособления на станке.

6. Обеспечивать требования безопасности. Приспособления не должны иметь острых углов и других источников опасности, хорошо крепиться на станке. Соответствовать ГОСТ 12.2.029 ССБТ. Приспособления станочные. Требования безопасности. По возможности применять устройства отключения станка при раскреплении заготовки.

7. Соблюдение требования максимального количества стандартизованных деталей.

8. Обеспечение минимального вылета инструментов для обработки детали, закрепленной в приспособлении. Кроме этого обеспечить минимальные ходы инструментов, снизить риск столкновения инструмента с приспособлением.

9. Обеспечивать экономический эффект. Проектирование, изготовление, эксплуатация, ремонт приспособления должны влечь минимальные затраты сил, времени, экономических и других ресурсов.

Также существует и ряд других требований к станочным приспособлениям — долговечность, защищенность от коррозии и т.д. Но это уже все прописано в вышеприведенных ОСТах.

Резюме

При проектировании технологических процессов необходимо стремиться к использованию универсальных приспособлений (тисков, патронов и т.д.), а при невозможности их использования необходима разработка специальных приспособлений.

Приспособления должны отвечать всем, предъявляемым к ним, требованиям. Соответствовать всем стандартам и современным условиям.

Хорошее приспособление — это залог успеха! Так как, имея надёжное, хорошее приспособление, детали обязательно получатся наивысшего качества.

·

Твердые сплавы используются в виде изготовленных порошковой металлургией пластинок, которые имеют определенную форму и размер. Пластинки прессуются, после чего спекаются при температуре от +1500 °С до +1900 °С. Существует деление твердых сплавов на несколько групп – вольфрамовая представлена сплавами ВК2, ВКЗ, ВКЗМ, ВК4, ВК4В, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25; титановольфрамовая включает в себя сплавы Т30К4Д15К6, Т14К8, Т5К10, Т5К12В; титанотанталовольфрамовая – ТТ17К12, ТТ10К8Б.

Для пластинок твердого сплава (HRC3 86-92) характерны такие качества, как высокая износо- и красностойкость (+800…+1000 °С), благодаря чему скорость обработки может составлять 800 м/мин. Пластинки припаиваются к державкам или корпусам инструментов при помощи медных (латунных) припоев или крепятся механическими способами.

· Минералокерамика является синтетическим материалом, основу которого составляет спеченный при температуре +1720…+1750 °С глинозем (А12 Оз). Красностойкость минералокерамики марки ЦМ-332 (HRC 91-93) составляет +1200 °С. Этот материал отличается высокой износостойкостью и используется для производства инструментов, требующих высокой размерной стойкости. Благодаря небольшому родству с металлами материал не слипается с обрабатываемыми деталями.

Инструменты, в которых используются пластинки из минералокерамики, подходят для получистовой обработки деталей, выполненных из сталей и цветных металлов, при безударной нагрузке.

Чтобы увеличить эксплуатационные характеристики таких инструментов, в пластинки из минералокерамики добавляются такие элементы, как W, Мо, В, Ti, Ni. Подобные материалы носят название керметов. Особое значение керметы приобретают в технологии механической обработки деталей из труднообрабатываемых сталей и сплавов.

· Алмазы входят в особую группу материалов. В промышленности находят применением как природные (А), так и синтетические алмазы марок АСО, АСР, АСБ, АСК, ACC, ACM, АСН. Это самый твердый материал с повышенной красно- и износостойкостью.

Алмазные резцы широко применяются в таких технологиях механической обработки деталей, как тонкое точение или растачивание элементов, состоящих из сплавов алюминия, бронз, латуней и неметаллических материалов.

С помощью алмазного инструмента работают с деталями, изготовленными из твердых и полупроводниковых материалов, германия, кремния, керамики, жаропрочных сталей и сплавов. При использовании такого инструмента качество обработанных поверхностей существенно возрастает. Скорость обработки составляет свыше 100 м/мин. Для поверхностей заготовок, обработанных таким образом, характерны низкая шероховатость и высокая точность размеров, поскольку алмазы характеризуются значительной размерной стойкостью.

Технология механической обработки деталей

Вопросы, рассмотренные в материале:

· Какие технологии используются для механической обработки деталей

· Какая технология механической обработки деталей предпочтительней

· Какие инструменты используются в ходе механической обработки деталей

Под механической обработкой металлов понимают обработку их поверхности, в процессе которой используют сверла, фрезу или шлифовальные диски. Любые металлические изделия подвергают механической обработке. Для этого в установленном порядке применяют металлорежущие станки. В этой статье расскажем, что представляет собой технология механической обработки деталей.