Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Оснащения врачебно-сестринской бригады.

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Интересное:

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

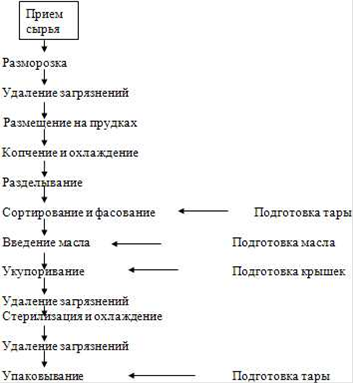

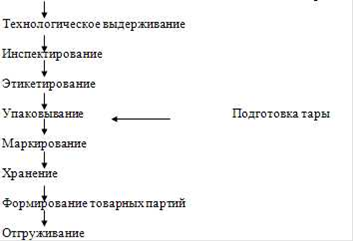

Описание схемы

Сырье привозят отдельными блоками (60х40х12 мм - для кильки), и размораживают их в оросительных дефростерах. После сортировки (по размеру) рыбу нанизывают на прутки, прутки размещают в рамки, которые размещают в контейнеры. Контейнеры загружают в туннельную установку для горячего копчения. Горячее копчение проводится в 3 этапа: подсушка-проварка, копчение и охлаждение (до температуры не выше 40 ºС). Далее прутки загружают в машину для удаления голов и хвостов. Затем рыбу укладывают в металлические противни и с помощью элеватора передают на 2 этаж, где рыба расфасовывается в ручную в жестяную банку №2, масса нетто 160 гр. из которой рыбы от 70-90%, заливки 10-30%. Затем в банку с помощью дозатора вводится сухая соль и растительное масло. Банки укупориваются в вакуумной закаточной машине. Далее банки стерилизуются в автоклавах. Стерилизация кильки балтийской и кильки черноморской 20 мин при температуре 120 ºС, салаки - 25 мин при 120 ºС. После охлаждения и просушки банки укладывают в картонные упаковки и оправляют на технологическое выдерживание (в среднем 40 суток). После технологического выдерживания, в случае отсутствии вздутых банок, банки идут на этикетирование, и укладку в картонные упаковки либо в термоусадочную пленку. Упаковки хранятся в складе цеха оформления готовой продукции и от туда реализуются потребителю.

Исследованное оборудование

В шпротном цехе я более детально ознакомился с процессом копчения рыбы. Сама линия состоит из следующих аппаратов: печь коптильная, дымогенератор и теплогенератор.

Печь коптильная состоит из двух отсеков, в которые заводятся контейнеры с рыбой для ее приготовления. Печь посредством специальных труб связана с дымогенератором и теплогенератором. Теплогенератор вырабатывает горячий воздух и по пути поступления горячего воздуха в печь он насыщается водяным паром (вырабатываемый котельной предприятия и подводимый отдельными трубами) и дымом (вырабатываемым дымогенератором).

|

|

Как было указано, приготовление рыбы состоит из трех этапов. На первом этапе навстречу движению контейнеров с рыбой поступает горячий воздух, насыщенный водяным паром. На этом этапе идет процесс насыщения рыбы водяными парами и ее варки. На втором этапе уже по ходу движения контейнеров подается горячий воздух с дымом и идет процесс копчения рыбы. На третьем этапе идет процесс охлаждения приготовленной рыбы.

Описание технических данных, устройства и принципа работы печи коптильной, дымогенератора и теплогенератора дано ниже.

Печь коптильная двухтуннельная типа СА2-1

Назначение.

Двухтуннельная коптильная печь типа СА2-1 предназначена для горячего копчения мелкой рыбы (килька, салака и т. п.) в составе технологического оборудования коптильной установки на береговых рыбообрабатывающих предприятиях средней и большой мощности, находящиеся в районах умеренного климата.

Технические данные.

Производительность печи по готовой продукции (табл. 1), т/ч 0,8-1,0

при потребности:

дыма, м³/ч 1000 - 1200

тепла, ккал/ч 360000 - 500000

пара, давлением 0,4…0,5 мН/м², кг/ч 1000

при количестве всасываемого воздуха:

Дымовоздушной смеси, м³/ч 10000 - 12000

горячего воздуха, м³/ч 20000 - 22000

Продолжительность подогрева печи, мин. 90

Обслуживающий персонал, чел. 1

Размеры коптильных контейнеров, мм 1480х1210х814

Количество контейнеров, находящиеся одновременно в туннелях, 32 шт.

Высота подвесной дороги, мм 2115

|

|

Движение контейнеров циклическое

Продолжительность одного цикла: стоянки - 30-90 с; передвижения - 10 с

Привод контейнеров цепной

Питание от сети: частота - 50 Гц; напряжение - 380 В; потребляемая мощность - 4,4кВт

Количество секций одной половины печи, общее - 16 шт.;

в том числе секции для: подсушки-пропекания - 4; копчения - 6; охлаждения - 2; подачи и выхода контейнеров - 2; промежуточные - 2.

Подача контейнеров в туннель ручная

Габаритные размеры (длина, глубина, высота) не более, 13000х2800х3100 мм

Масса печи не более, кг 13000

Масса погруженной печи, кг 17000-17800

Устройство и работа печи.

Корпус печи сварной конструкции состоит из оснований и вертикальных рам. К рамам приварены листы, образующие двойную стенку корпуса. Печь состоит из двух симметричных половин, образующие самостоятельные туннельные пролеты.

Благодаря особенностям конструкции корпуса 1 и применяемых коптильных контейнеров 2 (глухие стенки походу движения), при полностью заполненном туннеле, половины печи разделяются на 16 секций. Наличие двух промежуточных (6,13), входной (1) и выходной (16) секций разделяет туннель печи на три зоны: проварки-подсушки (секции 2-5); копчения (7-12) и охлаждения (14-15).

Строго выпаженный пролет туннеля для перемещения контейнеров в печи, образуемый двойными боковыми стенками, полом и потолком имеется только в секциях 1,6,13 и 16 в промежутках между отдельными секциями образуемый конструкцией рам. В остальных секциях для организации движения потоков горячего воздуха, дыма и охлаждающего воздуха поперечное сечение пролета туннеля по высоте увеличивается, которое в нижней части туннеля достигается применением ванн 3, а в верхней части использованием промежутка между потолком туннеля и двойной крышкой печи. Ванны служат также для сбора и удаления смолы и жиров. Отвод смолы и жиров осуществляется с двух сторон печи.

Для уменьшения тепловых потерь при монтаже двойные стенки секций (кроме 1,5,7,13,16) заполняются изоляционным материалом. В секциях 5 и 7 при помощи направляющих часть дыма и горячего воздуха переправляются через промежутки двойных боковых стенок в следующую секцию по ходу движения дыма и воздуха. Внутренняя стенка этих секций выполнена разъемной. Эти секции изолируются асбестовой тканью, проложенной между алюминиевой наружной облицовкой и корпусом. Нижняя часть печи изолируется слоем асбеста, проложенной между ваннами 3 и отражателями 4.

|

|

В места входа дыма и горячего воздуха установлены патрубки, которые имеют поворотную лопасть для выравнивания потока в поперечном сечении. На выходе дымовоздушной смеси установлен пеколовитель, который исключает возможность попадания сконденсированной смолы и выходного патрубка на продукцию. Входные патрубки снабжены заготовкой (пластина, рама) для фланцевого соединения трубопроводами. На входные патрубки смонтированы поворотные шибера 7 регулирования количества горячего воздуха, дыма и охлаждающего воздуха.

На боковой стенке печи имеются гляделки О 130 мм для изъятия проб и визуального наблюдения при регулировки печи и в режиме копчения.

Туннельные пролеты имеют самостоятельные механические цепные привода контейнеров.

Механический привод контейнеров 5 состоит из цепи с приваренными кулачками, узла регулирования натяжения цепи 6, клиноременной передачи, редуктора, электродвигателя и путевого выключателя. Направляющие угольники цепи и подвесная дорога помещены в верхней части печи в специальной цепной туннели, в нижней части которой находятся направляющие угольники контейнеров.

|

|

|

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!