Первой задачей, решаемой при проектировании магнитной системы силового трансформатора, является выбор ее конструктивной схемы. Плоская магнитная система (см. рис, 2.1) может быть принята для производства на любом современном трансформаторном заводе. Пространственные магнитные системы по рис. 2.5, позволяющие получить экономию электротехнической стали и уменьшение потерь холостого хода до 9 – 10%, применяются в трансформаторах мощностью до 630 кВ∙А. Не исключено их применение и при мощностях 1000 – 6300 кВ∙А. Для изготовления пространственных магнитных систем по рис. 2.5 необходимо иметь специальное оборудование для навивки и длительного отжига навитых частей, а для конструкции по рис. 2.5, б — также и для нарезки ленты переменной ширины и намотки обмоток непосредственно на магнитную систему.

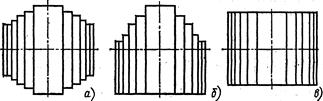

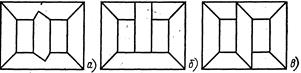

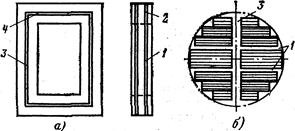

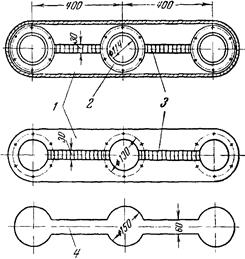

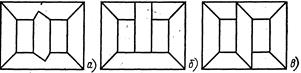

При расчете плоской магнитной системы из рулонной холоднокатаной стали должен быть выбран план шихтовки пластин. Наименьшие потери и ток холостого хода могут быть получены при шихтовке с косыми стыками пластин в шести углах (рис. 2.12, а). Существенно проще технология заготовки пластин и сборки магнитной системы по рис. 2.12, б с косыми стыками в четырех и прямыми в двух углах при несколько более высоких потерях и токе холостого хода. Средней по технологической сложности и параметрам холостого хода является схема по рис. 2.16, в с косыми стыками в четырех и комбинированными «полукосыми» в двух углах. Наибольшее распространение получила схема по рис. 2.16, б и меньшее — схемы по рис. 2.16, а и в.

Рис. 2.12. Вариант плана шихтовки магнитной системы:

а – косые стыки в шести углах; б – косые стыки в четырех и прямые – в двух углах; в – сочетание косых стыков с комбинированными.

При расчете и конструировании магнитной системы трансформатора в первую очередь должны быть предусмотрены: получение возможно меньших потерь и тока холостого хода, минимальный расход электротехнической стали и возможно больший коэффициент заполнения сталью пространства внутри обмоток. Магнитная система (остов) служит также и механической основой трансформатора. На остове располагаются и укрепляются обмотки и отводы от обмоток, и в некоторых конструкциях на остове в процессе сборки трансформатора укрепляется крышка бака с вводами и различной арматурой.

Для того чтобы магнитная система, собранная из массы пластин тонколистовой стали, обладала достаточной устойчивостью, могла выдерживать механические силы, возникающие между обмотками при коротком замыкании, и не разваливалась при подъеме остова или активной части, ее верхнее и нижнее ярма должны быть надежно соединены механически.

Таким соединением верхних и нижних ярмовых балок в остове с плоской магнитной системой могут служить вертикальные шпильки, расположенные вне обмоток ВН (см. рис. 2.6) и достаточно от них удаленные или надежно изолированные. В масляных трансформаторах такие шпильки применяют при напряжениях обмоток ВН – 10, 35 и 110 кВ, а в сухих до 10 кВ. Вертикальные шпильки также могут быть использованы для осевой прессовки обмоток за счет небольшого сдвига вниз верхних ярмовых балок.

В масляных трансформаторах при напряжениях обмоток ВН от 150 кВ и выше и в сухих при напряжениях 10 кВ и выше предпочтительнее соединять верхние и нижние ярмовые балки прессующими пластинами стержня, положенными под бандаж по оси крайнего пакета стержня и сцепленными механически с ярмовыми балками. Чтобы избежать возникновения замкнутого магнитного контура, образованного верхними и нижними ярмовыми балками и связывающими их пластинами, эти полосы изготовляют из немагнитной стали и тщательно изолируют от ярмовых балок прокладками из электроизоляционного картона.

При наличии прессующих пластин верхние ярмовые балки не могут сдвигаться вниз и в остове с плоской магнитной системой осевая прессовка обмоток должка осуществляться прессующими кольцами — разрезными и заземленными металлическими или неразрезными ли твердого диэлектрика, расположенными между обмоткой и верхним ярмом. При соединении ярмовых балок шпильками прессующие кольца обычно устанавливаются при мощностях, превышающих 1600 кВ∙А. При наличии прессующих колец изоляционное расстояние от обмотки ВН до верхнего ярма увеличивается согласно примечанию 2 к табл. 4.5.

В остове с пространственной магнитной системой шпильки, соединяющие верхнее и нижнее ярма, пропускаются внутри стержня сквозь отверстия в его центральном пакете. В навитой конструкции механическое соединение ярм не требуется.

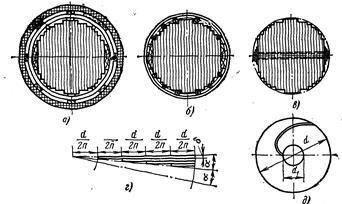

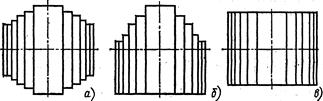

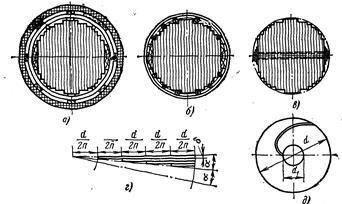

Поперечное сечение стержня в стержневых магнитных системах обычно имеет вид симметричной ступенчатой фигуры, вписанной в окружность (рис. 2.13). Диаметр этой окружности d называется диаметром стержня трансформатора и является одним из основных его размеров. Ступенчатое сечение стержня (и ярма) образуется сечениями пакетов пластин. При этом пакетом называется стопа пластин одного размера. Чистое сечение стали в поперечном сечении стержня или ярма называется активным сечением стержня или ярма.

Число ступеней, определяемое по числу пакетов стержня в одной половине круга, может быть различным. Увеличение числа ступеней увеличивает коэффициент заполнения площади круга kкр площадью ступенчатой фигуры, но одновременно увеличивает число типов пластин, имеющих различные размеры, чем усложняет заготовку пластин и сборку магнитной системы.

Ширина пластин, определяющая ширину и толщину пакетов, образующих сечение стержня, выбирается так, чтобы при заданном диаметре было обеспечено получение наибольшего сечения стержня при максимальном использовании и минимальных отходах листовой или рулонной стали. Для ширины пластин существует нормализованная шкала.

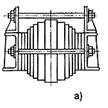

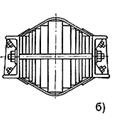

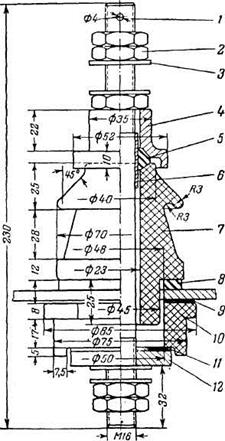

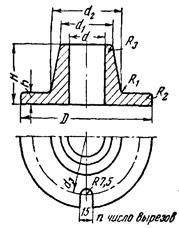

Рис. 2.13. Различные способы сборки и прессовки стержня:

а – путем расклинивания с жестким цилиндром обмотки НН; б – бандажи из стеклоленты; в – сквозными стяжными шпильками; сборка стержня: г – из радиального расположения пластин; д – из пластин эвольвентой формы.

Стержни и ярма шихтованной магнитной системы должны быть стянуты и скреплены так, чтобы остов представлял собой достаточно жесткую конструкцию как механическая основа трансформатора. Стяжка и крепление остова должны обеспечивать его достаточную прочность после расшихтовки верхнего ярма при насадке обмоток, подъеме активной части трансформатора и коротком замыкании на его обмотках, а также отсутствие свободной вибрации пластин и минимальный уровень шума при работе трансформатора в сети. Эти требования достаточно хорошо удовлетворяются при равномерно распределенном напряжении сжатия между пластинами стержня и ярма при сборке 0,4—0,6 МПа (40—60 Н/см2), считая по среднему, т. е. наиболее широкому пакету.

Прессовка стержней может осуществляться различными способами. При мощности трехфазного трансформатора до 630 кВ∙А и диаметре стержня до 0,22 м включительно хорошие результаты дает прессовка его без применения специальных конструкции путем забивания деревянных стержней и планок между стержнем и обмоткой НН или ее жестким изоляционным бумажно-бакелитовым цилиндром (рис. 2.13, а). Стержни трансформаторов большей мощности — от 1000 кВ∙А и выше — при диаметре d>0,22 м нуждаются в более надежной прессовке. В этом случае хороший результат может быть достигнут при стяжке стержня бандажами из стеклоленты, расположенными по высоте стержня на расстояниях 0,12 – 0,15 м один от другого (рис. 2.13, б).

Перед наложением бандажей при сборке на специальном стенде стержни поочередно спрессовывают прессующей балкой с общим усилием от 0,4 до 1 – 2 МН, создающей необходимое напряжение сжатия между пластинами, или при помощи временных технологических бандажей, затягиваемых вручную. Намотка бандажей из стеклоленты производится на опрессованные стержни. Этот способ стяжки обеспечивает равномерное сжатие всего стержня и достаточную механическую прочность остова трансформатора. Возможна также стяжки стержней бандажами из стальной лепты, размещаемыми на расстоянии 0,12 – 0,24 м один от другого. Эти бандажи должны замыкаться на пряжках из диэлектрика во избежание появления короткозамкнутого витка и должны заземляться во избежание накопления на них электрических зарядов.

Конструкция прессовки стержня шпильками, проходящими сквозь пластины всех его пакетов (рис. 2.13, в), вынужденно применявшаяся в течение ряда лет в магнитных системах из листовой стали, не обеспечивает равномерного распределения силы прессовки между пакетами, способствует появлению «веера», т. е. расхождения пластин на краях пакетов и требует наличия на заводе большого прессового и инструментального хозяйства. При такой конструкции прессовки стержней и ярм увеличиваются удельные потери в стали и уменьшается ее магнитная проницаемость. Поэтому в магнитных системах трансформаторов, изготовляемых из рулонной холоднокатаной стали, она не применяется, но используется в конструкциях реакторов.

В навитой магнитной системе по рис. 2.4, з при навивке из лент различной ширины сечение стержня (и ярма) будет ступенчатым, а в системе по рис. 2.5, б при навивке из ленты переменной ширины — составленным из двух полукруглых сечений. Эти магнитные системы после навивки и отжига их частей скрепляются бандажами из стекло ленты. Стержни стыковой пространственной магнитной системы по рис. 2.5, а собираются из пластин разной ширины и одинаковой длины и после опрессовки стягиваются бандажами. В центральном пакете стержня такой магнитной системы во время его сборки оставляется квадратное отверстие для прохода осевой шпильки, соединяющей верхнее и нижнее ярма.

Сечение стержня может быть образовано не только набором пакетов плоских пластин (рис. 2.13, а – в), но также и радиальной шихтовкой плоских пластин (рис. 2.13, г) или набором пластин, изогнутых по форме цилиндрической эвольвентой поверхности (рис. 2.17, д). Оба эти способа сборки магнитной системы предусматривают стыковую конструкцию остова с отдельно собираемыми стержнями и ярмами. Ярма наматываются из рулонной стали или выполняются в виде набора плоских пакетов. Конструкция с пластиками эвольвентой формы удобна тем, что каждый стержень собирается из пластин одного размера. Ширина пластины (длина эвольвентой линии) зависит только от диаметров стержня — внутреннего d1 и внешнего d.

Надлежащая прессовка стержня для этих двух конструкции может быть достигнута путем стяжки бандажами из стальной ленты или стеклоленты.

Коэффициент заполнения площадки круга kкр при радиальном расположении пластин может быть найден по рис. 2.13, г. Площадь круга может быть представлена и виде ряда элементарных секторов с углом α.

Площадь сектора:

.

.

Площадь, не заполненная пластинами (n треугольников):

;

;

тогда

Коэффициент заполнения не зависит от диаметра стержня и толщины пластин. Для n = 4, 5, 6, 7 и 8 kкр = 0,75; 0,8; 0,833; 0,857 и 0,875.

При эвольвентной форме пластин (рис. 2.13, д) и общей площади круга  незаполненными оказываются площадь в центре круга

незаполненными оказываются площадь в центре круга  и площади элементарных треугольников по внешней окружности стержня. Приближенно эти площади для n пластин можно найти так:

и площади элементарных треугольников по внешней окружности стержня. Приближенно эти площади для n пластин можно найти так:

коэффициент заполнения:

Ширина пластины (развертка эвольвенты)

где  .

.

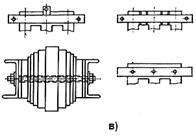

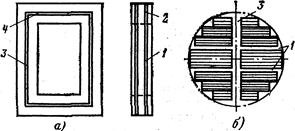

Рис. 2.14. Схема двухрамной магнитной системы однофазного трансформатора:

а – расположение каналов в системе; б – сечение стержня; 1 и 2 – продольные каналы стержня и ярма; 3 и 4 – поперечные каналы

Стержни диаметром до 0,36 м обычно достаточно хорошо охлаждаются маслом, омывающим их наружную поверхность. При диаметре от 0,36 м и выше для обеспечения надежного охлаждения внутренних частей стержня между его пакетами делаются охлаждающие каналы. Эти каналы могут быть продольными по отношению к пластинам стержня или поперечными. Продольные каналы стержня продолжаются и в ярмах. Вертикальный поперечный канал стержня обычно переходит в горизонтальный поперечный канал ярма, разделяя магнитную систему на отдельные «рамы» так, как это показано, например, для однофазного трансформатора на рис. 2.13. В стержнях обычно делают не более одного поперечного канала.

Таблица 2.1.

Ориентировочное число продольных по отношению к листам и поперечных охлаждающих каналов. Трехфазные трансформаторы

а) Масляные трансформаторы

| Мощность трансформатора S, кВ∙А

| До 4000

| 6300 – 16000

| 25000 – 32000

| 40000 – 80000

|

| Ориентировочный диаметр стержня d, м

| До 0,34

| 0,36 – 0,48

| 0,50 – 0,60

| 0,63 – 0,75

|

| Число продольных каналов

| –

| 1

| 2

| 3

|

Примечание: В масляных трансформаторах ширина продольного канала 6, поперечного – 10 мм.

Для диаметров стержней силовых трансформаторов принят стандарт, который содержит следующие нормализованные диаметры, м: 0,08; 0,085; 0,09; 0,092; 0,095; 0,10; 0,105; 0,11; 0,115; 0,12; 0,125; 0,13; 0,14; 0,15; 0,16; 0,17; 0,18; 0,19; 0,20; 0,21; 0,22; 0,225; 0,23; 0,24; 0,245; 0,25; 0,26; 0,27; 028; 0,29; 0,30; 0,31; 0,32; 0,33; 0,34; 0,35; 0,36: 0,37; 0,38; 0,39; 0,40; 0,42; 0,45; 0,48; 0,50; 0,53; 0,56; 0,60; 0,63; 0,67; 0,71; 0,75 – для магнитных систем без поперечных каналов и 0,80; 0,85; 0,875; 0,90; 0,925; 0,95; 0,975; 1,00; 1,03; 1,06; 1,12; 1,15; 1,18; 1,22; 1,25; 1,28; 1,32; 1,36; 1,40; 1,45; 1,50 – для магнитных систем, имеющих поперечные охлаждающие каналы.

При определении активного сечения стержня, т. е. чистого сечения стали в площади круга с диаметром стержня d, в предварительном расчете, когда размеры пакетов пластин стержня еще не установлены, обычно пользуются коэффициентом заполнения сталью kс, равным отношению активного сечения Пс к площади круга диаметром d. Этот коэффициент равен произведению двух коэффициентов — коэффициента заполнения площади круга площадью Пф,с, ступенчатой фигуры сечения стержня kкр и коэффициента заполнения площади ступенчатой фигуры Пф, с, с чистой сталью kз

Ориентировочные практические значения коэффициента kкр для различных диаметров стержня при оптимальных размерах пластин и пакетов за вычетом сечений охлаждающих каналов и с учетом места, занимаемого прессующими пластинами стержня, приведены в табл. 4.2, данными которых можно пользоваться в предварительном расчете. При окончательном расчете магнитной системы сечение стержня определяется по табл. 4.18 – 4.21 или по реальным размерам пакетов стержня.

Ориентировочные практические значения коэффициента kкр для различных диаметров стержня при оптимальных размерах пластин и пакетов за вычетом сечений охлаждающих каналов и с учетом места, занимаемого прессующими пластинами стержня, приведены в табл. 4.2, данными которых можно пользоваться в предварительном расчете. При окончательном расчете магнитной системы сечение стержня определяется по табл. 4.18 – 4.21 или по реальным размерам пакетов стержня.

Коэффициент kз, выбирается по табл. 4.3 в соответствии с видом стали — рулонная или листовая, с типом изоляционного покрытия и принятой технологией сборки магнитной системы.

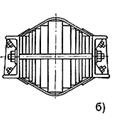

Выбор правильной формы и размеров поперечного сечения ярма, особенно в магнитных системах, собираемых из холоднокатаной текстурованной стали, играет существенную роль. Наиболее рациональной является многоступенчатая форма сечения ярма с числом ступеней, равным числу ступеней в сечении стержня, к активным сечением, равным или несколько большим активного сечения стержня. Для обеспечения более равномерного сжатия ярма между ярмовыми балками обычно два-три крайних пакета объединяют, несколько увеличивая их общее сечение (рис. 2.15, а). При такой форме ярма магнитный ноток (индукция) практически равномерно распределяется по сечению стержня и ярма, а активное сечение ярма оказывается несколько больше активного сечения стержня, что учитывается коэффициентом усиления ярма, равным отношению Пя=Пс.

Для нормализованных размеров пакетов пластин по табл. 4.18 – 4.21 можно принять kя = 1,02÷1,03. Возможна также форма ярма по рис. 2.15, б, дающая некоторую экономию стали в местах прилегания стержней и ярм – до 1,5 – 2% массы стали магнитной системы.

В целях упрощения сборки остова и уменьшения числа пластин с различными размерами, а также упрощения опорных конструкций обмоток в магнитных системах трансформаторов в течение ряда лет применялась упрощенная форма сечения ярма – с одной-двумя ступенями или прямоугольная (рис, 2.15, в). При такой форме сечения ярма возникает неравномерное распределение магнитных потоков и индукции в стыкующихся пакетах стержня и ярма, что ведет к повышению потерь и тока холостого хода, особенно в магнитных системах, собираемых из анизотропной стали.

Рис. 2.15. Формы поперечного сечения ярма

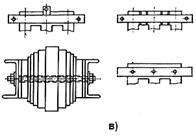

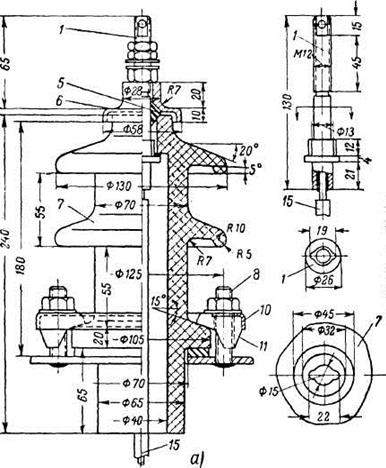

В современных конструкциях плоских магнитных систем трансформаторов мощностью до 6300 кВ∙А, собираемых из холоднокатаной стали, прессовка ярм осуществляется при помощи стальных ярмовых балок, стягиваемых шпильками, вынесенными за пределы ярма (рис. 2.16, а). Стальная шпилька над средним стержнем иногда заменяется стальной скобой с нажимным болтом. В трансформаторах большей мощности — от 10000 кВ∙А и выше — ярмо прессуется при помощи стальных полубандажей, стягивающих две ярмовые балки и изолированных от балок (рис. 2.16, б). Прессовка ярма шпильками, проходящими сквозь ярмо и изолированными от ярма и балок, применяется только в конструкциях реакторов (рис. 2.16, в).

Рис. 2.16. различные способы прессовки ярма ярмовыми балками:

а – внешними шпильками; б – стальными полубандажами и внешними шпильками; в – сквозными шпильками.

В соответствии с высказанными соображениями при выборе способов прессовки стержней и ярм, формы сечения и коэффициента усиления ярма для современных трансформаторов с магнитными системами, собираемыми из холоднокатаной стали, можно воспользоваться рекомендациями табл. 4.1. При отступлении от этих рекомендации следует считаться с возможным увеличением потерь и тока холостого хода соответственно на 9 – 25 и 50 – 200% при стяжке стержней и ярм сквозными шпильками при шаге отверстий от 0,24 до 0,12 м и на 5—8 % при упрощении формы сечения ярма.

Вводы

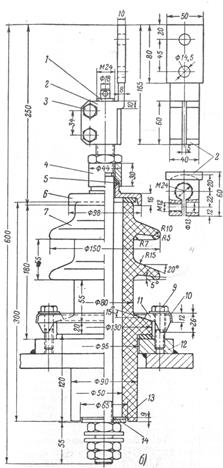

У силовых трансформаторов средней и большой мощностей класса изоляции до 110 кВвключительно применяются фарфоровые вводы, монтируемые, как правило, на крышке трансформатора.

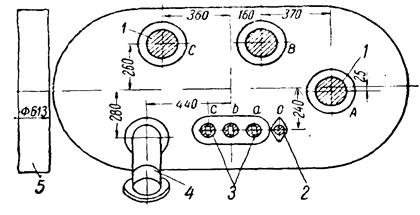

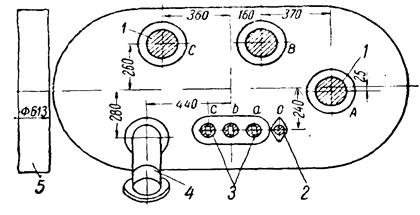

На рис. 2.17 показано расположение вводов на крышке, принятое для отечественных трансформаторов.

Рис. 2.17. Расположение вводов на крышке бака трансформатора мощностью 1000 кВ×А на напряжение 35000±5%/400 В:

1 – ввод ВН; 2 и 3 – вводы НН; 4 – выхлопная труба; 5 – расширтель.

В табл. 2.2. приведены технические данные отечественных вводов. Конструкции различных вводов даны на рис. 2.18-2.27.

При больших рабочих токах в ферромагнитном материале вблизи ввода возникают значительные вихревые токи, которые нагревают металл до недопустимо высоких температур. Поэтому для устранения недопустимого нагревания колпаки и фланцы вводов на большие токи делают из бронзы или латуни марки Л-85.

Для ограничения нагревания металла крышки при больших токах применяют компенсирование вихревых токов. Это достигается тем, что в крышке делается общее овальное отверстие для группы скомпенсированных вводов, которое перекрывается латунной обоймой(рис. 2.26).

Иногда для компенсирования вихревых токов применяяяют другой способ, а именно в крышке делают фасонный вырез, общий для группы данных вводов (рис. 2.27). Вырез перекрывают стальной плитой, которую приваривают к крышке. Стальная плита имеет круглые отверстия для вводов и прорези между отверстиями. Прорези заваривают немагнитным сплавом, а на плиту устанавливают для каждого ввода отдельный латунный фланец (рис. 2.28).

Таблица 2.2

Технические данные вводов

Рис. 2.18 Вводы на напряжения 230 – 525 В для внутренней и наружной установки; номинальные токи 800, 1200 и 1400 А.

1 – шпилька медная; 2 – колпак латунный; 3 – шайба резиновая; 4 – изолятор фарфоровый; 5 – обойма латунная; 6 – гайка стальная М12; 7 – прокладка резиновая; 8 – шпилька стальная М12; 9 – шайба из электрокартона; 10 – шайба медная; 11 – гайка низкая латунная; 12 – магнезиальный цемент.

Таблица 2.3

Вводы по рис. 2.18

| Ток, А

| Размеры, мм

|

| D

| H

| Длинна шпильки (с лопаткой)

|

| 800

1200

1400

| М24

М30

2М33×1,5

| 108

118

138

| 310 (рис. 2,19, а)

390 (рис. 2,19, б)

410 (рис. 2,19, б)

|

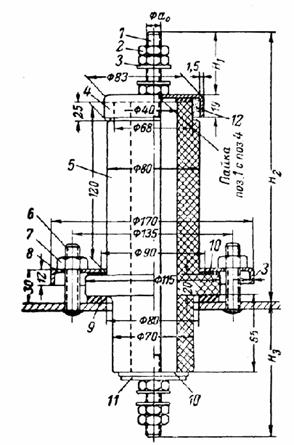

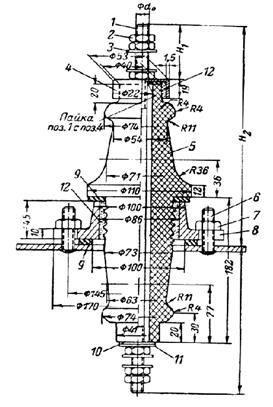

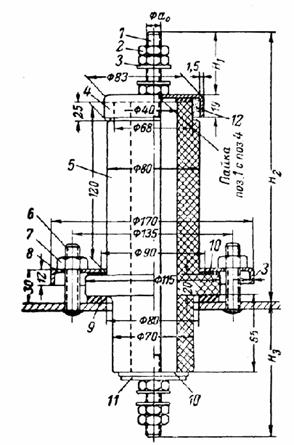

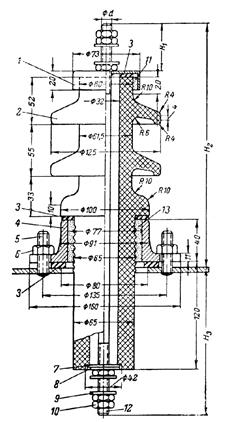

Рис. 2.19 Вводы для внутренней установки 6-10 кВ.

1 – шпилька медная; 2 – гайка низкая латунная; 3 – шайба медная; 4 – колпак стальной штампованный; 5 – изолятор фарфоровый; 6 – шпилька стальная М12 (4шт); 7 – гайка стальная; 8 – фланец (а – стальной штампованный, б – чугунный литой); 9 – шайба резиновая; 10 – шайба из электрокартона; 11 – шайба стальная; 12 – магнезиальный цемент.

Таблица 2.4

Вводы по рис. 2.19

| Рисунок

| Ввод

| Размеры, мм

|

| Класс напряжения, кВ

| Номинальный ток, А

| d0

| H1

| H2

| H3

|

| а

| 6

| 275

400

| М12

М16

| 50

55

| 225

230

| 105

110

|

| б

| 10

| 275

400

| М12

М16

| 50

55

| 257

262

| 183

188

|

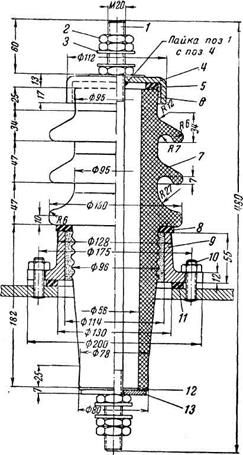

Рис. 2.20 Ввод класса 6 – 10 кВ для наружной установки; номинальный токи 275 и 400 А.

1 – колпак стальной (штампованный); 2 – изолятор фарфоровый; 3 – шайба резиновая; 4 – фланец чугунный; 5 – шпилька стальная М12 (6 шт.); 6 – гайка стальная; 7 – шайба из электрокартона; 8 – шайба стальная; 9 – шайба медная; 10 – гайка низкая латунная; 11 – магнезиальный цемент; 12 – шпилька медная.

Таблица 2.5

Вводы по рис. 2.20

| Номинальный ток, А

| Размеры, мм

|

| d

| H1

| H2

| H3

|

| 275

400

| М12

М16

| 50

55

| 245

250

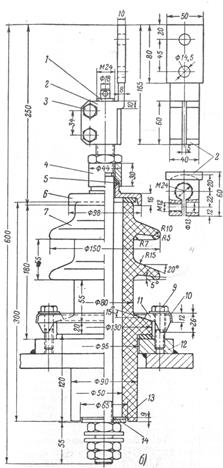

| 175

180

|

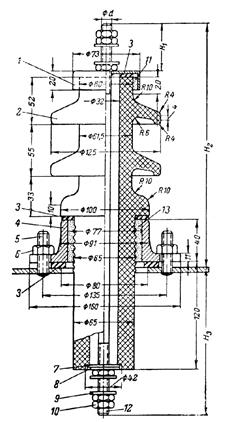

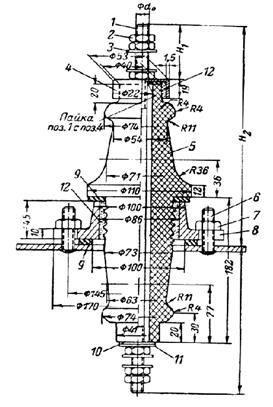

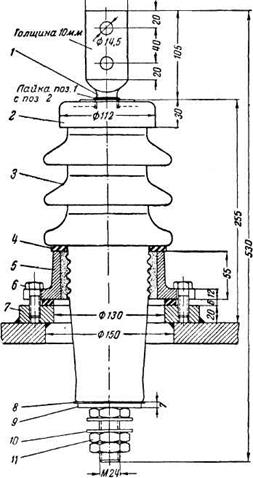

Рис. 2.21 Ввод класса напряжения 6 – 10 кВ для наружной установки; номинальный ток 600А.

1 – шпилька медная; 2 – гайка низкая латунная; 3 – шайба медная; 4 – колпак латунный литой; 5 – шайба резиновая размером Æ68/98×6 мм; 6 – магнезиальный цемент; 7 – изолятор фарфоровый; 8 – шайба резиновая размером Æ98/134×6 мм; 9 – фланец чугунный; 10 – шпилька диаметром М12 (6 шт.); 11 – шайба резиновая размером Æ130/155×6 мм; 12 – шайба из электрокартона размером Æ55/80×2 мм; 13 – шайба медная размером Æ22/75×5 мм. Вес ввода 7,65 кг; вес фланца 9 – 2,7 кг.

Рис. 2.22 Ввод класса напряжения 6 – 10 кВ для наружной установки; номинальный ток 800А.

1 – шпилька медная; 2 – колпак латунный; 3 – изолятор фарфоровый; 4 – шайба резиновая; 5 – фланец латунный; 6 – болт диаметром М12 (6 шт.); 7 – плита с прорезью, заваренной немагнитной сталью; 8 – шайба из электрокартона; 9 и 10 – шайба медная; 11 – гайка низкая латунная.

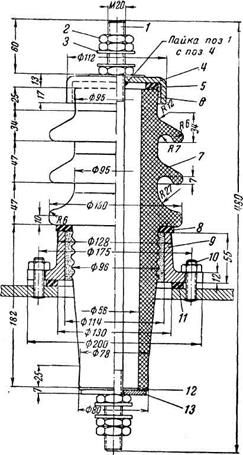

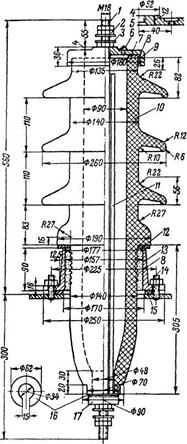

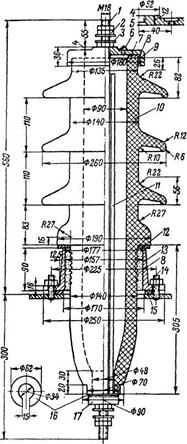

Рис. 2.23 Ввод класса напряжения 35 кВ для наружной установки; номинальный ток 400 А.

1 – шпилька медная; 2 – низкая латунная гайка; 3 – шайба медная; 4, 5, 6 – стальной винт М6, стальная шайба, уплотнение – асбестовый шнур; 7 – шайба резиновая размером Æ98/134×6 мм; 8 – магнезиальный цемент; 9 – чугунный колпак (вес 1,78 кг.); 10 – изолятор фарфоровый; 11 – бумажно-бакелитовая трубка размером Æ18/30×640 мм; 12 – шайба резиновая размером Æ140/188×6 мм; 13 – фланец чугунный; 14 – стальная шпилька М12 (8 шт.); 15 – шайба резиновая размером Æ175/210×6 мм; 16 – шайба из электрокартона; 17 – гетинаксовая шайба размером Æ18/65×15 мм. Вес ввода 22 кг; вес фланца 13 – 7 кг.

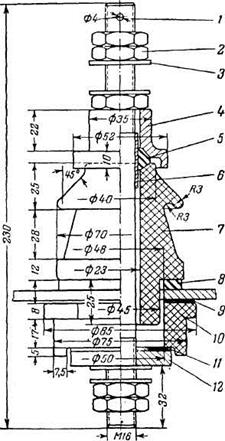

Рис. 2.24 Ввод класса напряжения 230 – 525 кВ для наружной установки; номинальный ток 400 А.

1 – шпилька медная; 2 – низкая латунная гайка; 3 – шайба медная; 4 – латунный колпак; 5 – резиновая кольцо; 6 – медная втулка диаметром 16,5/20 мм (припаянная к шпильке 1); 7 – изолятор фарфоровый; 8 – шайба резиновая размером Æ48/68×6 мм; 9 – шайба из электрокартона Æ48/85×2 мм; 10 – изолятор фарфоровый; 11 – шайба из электрокартона Æ24/56×2 мм; 12 – медная шайба Æ55/60×8 мм с отверстием М16 длиной 235 мм (отпадает втулка 6). Вес ввода на ток 400 А – 1,66 кг, на ток 600 А – 2,02 кг.

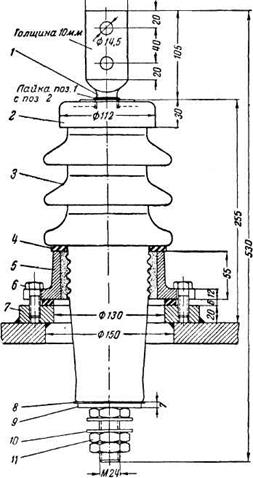

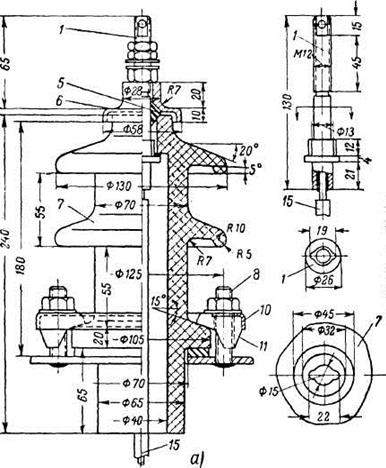

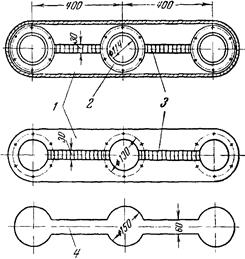

Рис. 2.25 Съемные вводы классов напряжения 6 – 10* кВ для наружной установки.

а – номинальный ток 100 А; б – номинальный ток 800 А; 1 – медная шпилька; 2 – латунный башмак; 3 – стальной болт диаметром М12; 4 – латунная втулка; 5 – резиновое кольцо; 6 – латунный колпак; 7 – изолятор фарфоровый; 8 – стальная шпилька М12; 9 – стальной болт М12; 10 – фланец, штампованный из стали толщиной 2 мм; 11 – кулачок из алюминиевого сплава; 12 – плита с прорезью, заваренной немагнитной сталью; 13 – шайба из электрокартона; 14 – прямоугольная медная шайба, приваренная к шпильке 1; 15 – провод марки ПБ.

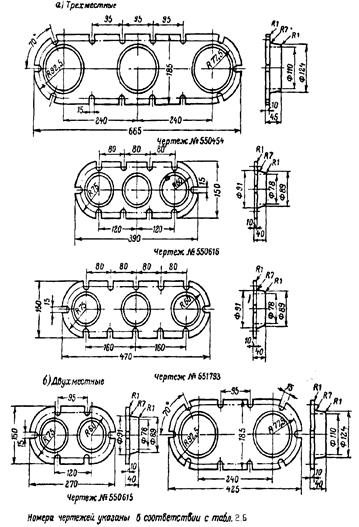

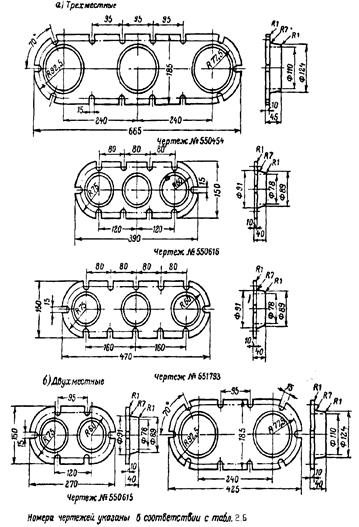

Рис. 2.26 Двухместные и трехместные обоймы.

Таблица 2.6

Обоймы

Рис. 2.27 Установка ввода класса 6 – 10 кВ на большой ток на крышке трансформатора IV габарита.

1 – стальная плита, приваренная к крышке; 2 – латунный фланец ввода; 3 – прорезь в плите, заваренная немагнитным металлом; 4 – вырез в крышке.

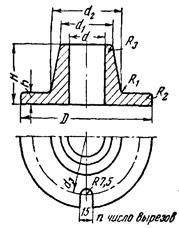

Рис. 2.28 Прямые фланцы

В таблице 2.7 даны нормативы для компенсирования вихревых токов и применения фланцев и обойм для отечественных трансформаторов.

Таблица 2.7

Нормативы для компенсирования вихревых токов и применения фланцев и обойм

.

. ;

;

незаполненными оказываются площадь в центре круга

незаполненными оказываются площадь в центре круга  и площади элементарных треугольников по внешней окружности стержня. Приближенно эти площади для n пластин можно найти так:

и площади элементарных треугольников по внешней окружности стержня. Приближенно эти площади для n пластин можно найти так:

.

.

Ориентировочные практические значения коэффициента kкр для различных диаметров стержня при оптимальных размерах пластин и пакетов за вычетом сечений охлаждающих каналов и с учетом места, занимаемого прессующими пластинами стержня, приведены в табл. 4.2, данными которых можно пользоваться в предварительном расчете. При окончательном расчете магнитной системы сечение стержня определяется по табл. 4.18 – 4.21 или по реальным размерам пакетов стержня.

Ориентировочные практические значения коэффициента kкр для различных диаметров стержня при оптимальных размерах пластин и пакетов за вычетом сечений охлаждающих каналов и с учетом места, занимаемого прессующими пластинами стержня, приведены в табл. 4.2, данными которых можно пользоваться в предварительном расчете. При окончательном расчете магнитной системы сечение стержня определяется по табл. 4.18 – 4.21 или по реальным размерам пакетов стержня.