Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

0230S10-06847

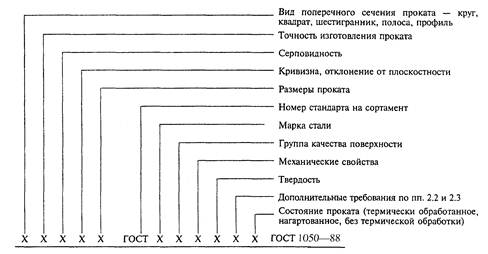

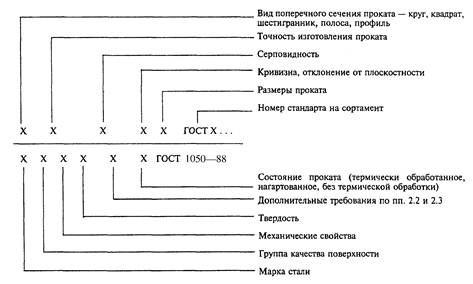

В конструкторской документации допускается приводить примеры условных обозначений в соответствии со схемой 2.

0230S10-06847

Примеры условных обозначений

Прокат сортовой, круглый, обычной твердости прокатки (В1), II класса по кривизне, немерной длины (НД), диаметром 100 мм по ГОСТ 2590, из стали марки 30, с качеством поверхности группы 2ГП, с механическими свойствами по табл. 3 (M1), с твердостью по п. 2.1.10 (ТВ1), с контролем ударной вязкости по табл. 4 (КУВ), с удалением заусенцев (УЗ), с испытанием на горячую осадку (65), без термической обработки:

Круг В1-II-НД-100 ГОСТ 2590-2006/30-2ГП-М1-ТВ1-КУВ-УЗ-65 ГОСТ 1050-88

Прокат сортовой, квадратный, повышенной точности прокатки (Б1), I класса по кривизне, мерной длины (МД), со стороной квадрата 25 мм по ГОСТ 2591, из стали марки 35, с качеством поверхности группы 1ГП, с механическими свойствами по табл. 8 (М3), с твердостью по табл. 7 (ТВ2), с нормированной в баллах макроструктурой (КМС) по табл. 6, с обезуглероживанием по п. 2.2.14 (1С), термически обработанный (ТО):

Квадрат Б1-I-МД-25 ГОСТ 2591-2006/35-1ГП-МЗ-ТВ2-КМС-1С-ТО ГОСТ 1050-88

Прокат полосовой, обычной точности прокатки по толщине (ВТ1) и ширине (ВШ1), обычной серповидности (ВС), нормальной плоскостности (ПН), кратной мерной длины (КД), общего назначения (ОН), толщиной 36 мм, шириной 90 мм ГОСТ 103, из стали марки 45, с качеством поверхности группы ЗГП, с механическими свойствами по табл. 3 (Ml), с твердостью по п. 2.1.10 (ТВ1), с нормированной прокаливаемостью (ПР), без термической обработки:

Полоса ВТ1-ВШ1-ВС-ПН-КД-ОН-36×90 ГОСТ 103-2006/45-3ГП-М1-ТВ1-ПР ГОСТ 1050-88

Профиль горячекатаный для косых шайб, мерной длины (МД), с размерами 2B´H´h=32´5,8´4 мм по ГОСТ 5157, из стали марки 35, с качеством поверхности группы 3ГП, с механическими свойствами по табл. 3 (Ml), с твердостью по п. 2.1.10 (ТВ1), без термической обработки:

|

|

Профиль для косых шайб МД-32 ´5,8 ´4 ГОСТ 5157-83/35-3ГП-M1-TB1 ГОСТ 1050-88

Прокат калиброванный, круглый, с полем допуска по h11, мерной длины (МД), диаметром 10 мм по ГОСТ 7417, из стали марки 45, с качеством поверхности группы В по ГОСТ 1051, с механическими свойствами по табл. 5 (М2), с твердостью по п. 2.3.8 (ТВ3), с обезуглероживанием по п. 2.3.11 (2С), нагартованный (НГ):

Круг h11-МД-10 ГОСТ 7417-75/45-В-М2-ТВЗ-2С-НГ ГОСТ 1050-88

Прокат калиброванный, квадратный, с полем допуска h11, кратной мерной длины (КД), со стороной квадрата 15 мм по ГОСТ 8559, из стали марки 20, с качеством поверхности группы Б по ГОСТ 1051, с механическими свойствами по табл. 8 (М3), с твердостью по табл. 7 (ТВ2), с обеспечением свариваемости (ГС), нагартованный (НГ):

Квадрат h11-КД-15 ГОСТ 8559-75/20-Б-МЗ-ТВ2-ГС-НГ ГОСТ 1050-88

Прокат калиброванный, шестигранный, с полем допуска h12, немерной длины (НД), диаметром вписанного круга 8 мм по ГОСТ 8560, из стали марки 45, с качеством поверхности группы В по ГОСТ 1051, с механическими свойствами по табл. 3 (Ml), с твердостью по табл. 8а (ТВ4), термически обработанный (ТО):

Шестигранник h12-НД-8 ГОСТ 8560-78/45-В-М1-ТВ4-ТО ГОСТ 1050-88

Прокат со специальной отделкой поверхности, круглый, с полем допуска h11, немерной длины (НД), диаметром 8 мм, с качеством поверхности группы В по ГОСТ 14955 из стали марки 20, с механическими свойствами по табл. 5 (М2), с твердостью по табл. 7 (ТВЗ) нагартованный (НГ):

Круг h11-НД-8 ГОСТ 14955-77/20-В-М2-ТВЗ-НГ ГОСТ 1050-88

Примеры условных обозначений, которые допускается приводить в конструкторской документации:

Прокат со специальной отделкой поверхности, круглый, с полем допуска h11, немерной длины (НД), диаметром 8 мм, качеством поверхности группы В по ГОСТ 14955, из стали марки 20, с механическими свойствами по табл. 5 (М2), с твердостью по табл. 7 (ТВЗ), нагартованный (НГ):

0230S10-06847

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. № 1, Поправка, 2).

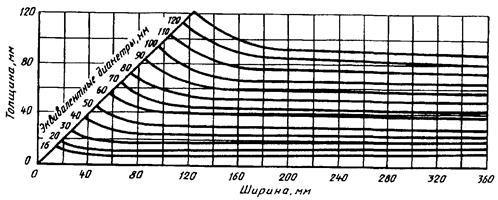

ПРИЛОЖЕНИЕ 2

Обязательное

ПРЕОБРАЗОВАНИЕ ПРЯМОУГОЛЬНЫХ СЕЧЕНИЙ В КРУГЛЫЕ ПРИ ОДНИХ

И ТЕХ ЖЕ МЕХАНИЧЕСКИХ СВОЙСТВАХ

|

|

0230S10-06847

Черт. 1

ПРИЛОЖЕНИЕ 3 (Исключен, Изм. № 2).

ПРИЛОЖЕНИЕ 4

Обязательное

ПАРАМЕТРЫ МАРОЧНЫХ ПОЛОС (ПРЕДЕЛЫ КОЛЕБАНИЯ

ТВЕРДОСТИ HRC и HRB ПО ДЛИНЕ ТОРЦЕВОГО ОБРАЗЦА)

Таблица 9

| Расстояние от торца, мм | Твердость для полос прокаливаемости стали марок | |||||

| 35 | 40 | 45 | ||||

| макс. | мин. | макс. | мин. | макс. | мин. | |

| 1,5 | 57,0 HRC | 49,5 HRC | 58,0 HRC | 50,5 HRC | 59,0 HRC | 50,5 HRC |

| 3,0 | 55,0 HRC | 44,0 HRC | 57,0 HRC | 45,5 HRC | 57,0 HRC | 45,5 HRC |

| 4,5 | 49,0 HRC | 27,0 HRC | 52,5 HRC | 29,0 HRC | 54,0 HRC | 29,0 HRC |

| 6,0 | 38,0 HRC | 23,0 HRC | 37,5 HRC | 26,0 HRC | 42,5 HRC | 26,0 HRC |

| 7,5 | 31,0 HRC | 20,0 HRC | 33,5 HRC | 24,0 HRC | 36,5 HRC | 24,0 HRC |

| 9,0 | 30,0 HRC | 94 HRB | 32,0 HRC | 22,0 HRC | 33,0 HRC | 22,0 HRC |

| 10,5 | 29,0 HRC | 93 HRB | 30,0 HRC | 20,0 HRC | 32,5 HRC | 21,0 HRC |

| 12,0 | 28,0 HRC | 92 HRB | 29,0 HRC | 94 HRB | 31,0 HRC | 20,0 HRC |

| 13,5 | 27,5 HRC | 91 HRB | 28,0 HRC | 93 HRB | 30,0 HRC | 94 HRB |

| 15,0 | 27,0 HRC | 90 HRB | 27,5 HRC | 92 HRB | 29,5 HRC | 93 HRB |

| 16,5 | 26,5 HRC | 89 HRB | 27,0 HRC | 91 HRB | 29,0 HRC | 92 HRB |

| 18,0 | 26,0 HRC | 88 HRB | 26,5 HRC | 89 HRB | 28,5 HRC | 91 HRB |

| 19,5 | 25,5 HRC | 87 HRB | 26,0 HRC | 88 HRB | 28,0 HRC | 90 HRB |

| 21,0 | 25,0 HRC | 86 HRB | 25,5 HRC | 87 HRB | 27,0 HRC | 89 HRB |

| 24,0 | 24,0 HRC | 85 HRB | 25,0 HRC | 86 HRB | 26,0 HRC | 88 HRB |

| 27,0 | 23,0 HRC | 84 HRB | 24,0 HRC | 85 HRB | 25,0 HRC | 87 HRB |

| 30,0 | 22,0 HRC | 83 HRB | 23,0 HRC | 84 HRB | 24,0 HRC | 86 HRB |

| 33,0 | - | - | 22,5 HRC | 83 HRB | - | - |

| 36,0 | - | - | 22,0 HRC | 82 HRB | - | - |

Приложение 4 (Новая редакция, Изм. № 2).

ПРИЛОЖЕНИЕ 5

Рекомендуемое

ХАРАКТЕРИСТИКИ ПРОКАТА, УСТАНАВЛИВАЕМЫЕ ПО СОГЛАСОВАНИЮ

ПОТРЕБИТЕЛЯ С ИЗГОТОВИТЕЛЕМ В НТД

1. Прокат с нормированной массовой долей азота в стали электровыплавки.

2. Прокат с нижней массовой долей марганца, уменьшенной против норм табл. 1 на значение марганцового эквивалента, равного:

Э м=0,3 (Cr %) + 0,5 (Ni %) + 0,7 (Cu %), где Cr, Ni, Cu - остаточная фактическая массовая доля хрома, никеля, меди в стали, не превышающая норм, указанных в табл. 1.

3. Прокат, калиброванный из стали марок 08, 55 и 60 в нагартованном или термически обработанном состоянии с контролем механических свойств.

4. Прокат с нормированной ударной вязкостью на образцах типа 1 при температуре минус 40 ºС.

5. Прокат с нормированной ударной вязкостью на образцах типа 11 при температуре плюс 20 °С и минусовых температурах.

4, 5 (Измененная редакция, Изм. № 2).

6. Прокат без контроля относительного сужения.

7. Прокат калиброванный и со специальной отделкой поверхности с нормированной твердостью в нормализованном с отпуском и закаленном с отпуском состоянии.

8. Прокат сортовой с нормированной твердостью в нормализованном состоянии.

9. Прокат с нормированной твердостью в заданных пределах.

|

|

10. Прокат без контроля твердости.

11. Прокат с нормированной величиной аустенитного зерна.

12. Прокат с нормированной чистотой по неметаллическим включениям.

13. Прокат с нормированной чистотой по волосовинам, выявляемым на поверхности готовых деталей магнитным методом или травлением.

14. Прокат малотоннажных партий.

ПРИЛОЖЕНИЕ 6

Рекомендуемое

Режимы термической обработки заготовок для контроля механических свойств, приведенных в табл. 3 и 4

Таблица 10

| Марка стали | Температура нагрева, ºС | ||

| Нормализация | Закалка | Отпуск | |

| Испытание при растяжении | Испытание на ударный изгиб | ||

| 10 | 920 | 900 | 200 |

| 15 | 900 | 880 | 200 |

| 20 | 900 | 880 | 600 |

| 25 | 890 | 870 | 600 |

| 30 | 880 | 860 | 600 |

| 35 | 880 | 850 | 600 |

| 40 | 870 | 840 | 600 |

| 45 | 860 | 840 | 600 |

| 50 | 850 | 830 | 600 |

| 55 | 850 | 820 | 600 |

| 58 (55пп) | 850 | - | - |

| 60 | 840 | 820 | 600 |

Рекомендуемые минимальные выдержки:

при нормализации или закалке - 30 мин;

при отпуске 200 ºС - 2 ч;

при отпуске 600 ºС - 1 ч.

Среда охлаждения при закалке - вода.

ПРИЛОЖЕНИЕ 7

Рекомендуемое

Режимы термической обработки заготовок для контроля механических свойств, приведенных в табл. 8

Таблица 11

| Марка стали | Закалка | Отпуск | |

| Температура нагрева, ºС | Среда охлаждения | Температура нагрева, ºС | |

| 25 | 860 - 900 | Вода | 550 - 600 Охлаждение на воздухе |

| 30 | 850 - 890 | ||

| 35 | 840 - 880 | Вода или масло | |

| 40 | 830 - 870 | ||

| 45 | 820 - 860 | ||

| 50 | 810 - 850 | Масло или вода | |

| 55 | 805 - 850 | ||

| 60 | 800 - 840 | ||

ПРИЛОЖЕНИЕ 8

Обязательное

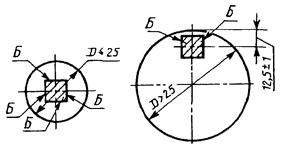

СХЕМА ОТБОРА ОБРАЗЦОВ ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОСЛЕ ЗАКАЛКИ

0230S10-06847

а - для проката диаметром б - для проката диаметром

до 25 мм свыше 25мм

Условные обозначения

| | - поперечное сечение образца; длина образца 55 - 60 мм. |

| Б - площадка для измерения твердости |

ПРИЛОЖЕНИЕ 9

Рекомендуемое

Режимы термической обработки образцов для определения твердости после закалки,

приведенной в табл. 8а

Таблица 12

| Марка стали | Режим закалки образцов | |

| Температура нагрева; ºС | Среда охлаждения | |

| 45 | 860 | Масло |

| 50, 50А | 850 | » |

Примечания:

1. Время выдержки при закалке (после достижения температуры закалки) 20 мин.

2. Температура масла (65 ± 10) ºС.

Приложения 8, 9. (Введены дополнительно, Изм. № 1).

|

|

ИНФОРМАЦИОННЫЕ ДАННЫЕ

РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

|

|

|

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!