| Характеристики

| Pro Evolution 3200

| Pro Evolution 4200

| Pro Evolution 5200

|

| Напряжение сети, 3-50/60 Гц

| 400В (-15%,...+20%)

| 400В (-15%,...+20%)

| 400В (-15%,...+20%)

|

| Сетевой кабель, Предохранитель

| 4 х 6S-5м/25 А

| 4 х 6S-5м/25 А

| 4 х 6S-5м/25 А

|

| Диапазон сварочного тока MMA

| 10-320 А

| 10-420 А

| 10-520 А

|

| Диапазон сварочного тока TIG

| 5-320 А

| 5-420 А

| 5-520 А

|

| Диапазон сварочного тока MIG

| 10-36 В

| 12-41 В

| 10-45 В

|

| Макс. сварочный ток

| 46 В/300 А

| 46 В/400 А

| 46 В/500 А

|

| Коэффициент мощности на min

| 0.93

| 0.93

| 0.93

|

| Габариты Д х Ш х В, мм

| 530 х 230 х 520

| 530 х 230 х 520

| 530 х 230 х 520

|

| Масса, кг

| 37

| 41

| 48

|

В комплектах Pro Evolution применяются надежные проволокоподающие устройства Promig 501, 501L, 511 и 530, снабженные четырьмя подающими роликами. Мягкая и тонкая алюминиевая присадочная проволока подается также плавно, как и толстая, жесткая стальная. Благодаря автоматическому вводу проволоки в горелку, замена кассеты с проволокой производится быстро. Для проволокоподающих устройств выпускаются различные панели управления, позволяющие ввести дополнительные функции, ускоряющие работу. К Promig 530 горелка подключается под углом. Эргономическая поворотная стрела расширяет зону работы Promig 511 и защищает шланги от повреждений.

Кислородная резка металла была разработана в начале XIX в. русским ученым Н. Н. Бенардосом и после создания промышленных методов получения, хранения и транспортировки кислорода и горючих газов превратилась в ряде производств в основной технологический метод изготовления деталей.

Наличие в производстве большого количества устаревшей газорежущей техники потребовало создания современной унифицированной аппаратуры (резаков), которая подходила бы ко всем газорежущим машинам, в т. ч. и импортным. Такими являются резаки серии "Эффект" для машинной термической резки. Резаки "Эффект-М" выпускают в двух модификациях:

- диаметр ствола 28 мм с рейкой;

- диаметр ствола 32 мм без рейки с воздушным обдувом.

Все резаки имеют унифицированные вентильные группы (вентили кислорода подогревающего, режущего и горючего газа) и отличаются резьбами и наличием трехзаходного шпинделя в вентиле режущего кислорода.

Стволы выпускают четырех типоразмеров длиной 210, 246, 342 и 425 мм. Это дает возможность получить 24 основных исполнений резаков, например, резак "Эффект 2-28-246" - двухвентильный со стволом диаметром 28 мм, длиной 246 мм, резак "Эффект 3-28-246" - трехвентильный тех же параметров; резак "Эффект 2-32-425" - двухвентильный со стволом диаметром 32 мм, длиной 425 мм.

Отличительной особенностью резаков со стволом диаметром 32 мм является наличие воздушного обдува. В процессе кислородной резки металла выделяется значительное количество теплоты и продуктов сгорания. Так как на большинстве газорежущих машин отсутствует надежная система вентиляции, продукты сгорания поднимаются вверх, что приводит к обугливанию рукавов, кабелей, перегреву суппортов и конструкций машин со всеми вытекающими из этого последствиями. Особенно это сказывается при трехрезаковой резке деталей со скосом кромок под сварку. В резаках с воздушным обдувом вытекающий через кольцевой зазор над мундштуком воздух создает колокол, локализующий распространение продуктов сгорания и защищающий конструкции от перегрева.

Некоторые модели резаков диаметром 32 мм поставляют с дополнительным центральным штуцером для крепления разметочного устройства либо фотодатчика. При их отсутствии устанавливается уменьшенная головка с боковым воздушным штуцером.

Все резаки комплектуют едиными унифицированными щелевыми мундштуками, работающими на ацетилене, природном газе и пропан-бутане.

Характеристика изделия

Конвейер для грязи состоит из электродвигателя, одноступенчатого червячного редуктора и приводного барабана. Червячная передача служит для передачи мощности от первого (I) вала ко второму (II). При передаче мощности имеют место ее потери на преодоление сил вредного сопротивления. Такие сопротивления имеют место и в нашем приводе: в зубчатой передаче, в опорах валов. Ввиду этого мощность на приводном валу будет меньше мощности, развиваемой двигателем, на величину потерь.

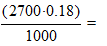

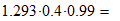

1.1. Мощность на приводном валу барабана (мощность полезных сил сопротивления на барабане)

1.3. Общий коэффициент полезного действия привода.

где hпк=0.99 – к.п.д. пары подшипников качения (по таблице 1 [1]),

hчп=0.40 – к.п.д. червячной передачи (по таблице 1 [1]),

hпс=0.95 – к.п.д. пары подшипников скольжения (по таблице 1 [1]).

1.4. Потребная мощность электродвигателя (мощность с учетом вредных сил сопротивления)

1.5. Частоты вращения барабана (третьего вала)

1.6. Ориентировочное передаточное число привода

где U`1-ориентировочное значение передаточного числа червячной передачи 1.7. Ориентировочные частоты вращения вала электродвигателя.

1.8. Передаточное число привода.

1.9. Передаточные числа ступеней передач привода

1.10. Частоты вращения валов привода.

Для первого вала

Для второго вала

Частоты второго и третьего вала одинаковы, следовательно, nIII=nII=17.189 об/мин

1.11. Мощности на валах.

Мощность на первом валу

Мощность на втором валу

Мощность на третьем валу (для проверки) равна Рвых

Выбор профиля и материалов

Сварочные материалы выбирают на основании выбранного способа сварки и исходных данных о материале сварной конструкции. Эти данные получены в предыдущих разделах при анализе сварной конструкции и выборе способа сварки.

К сварочным материалам относятся:

- cварочная проволока для механизированной дуговой, электрошлаковой сварки и изготовления электродов;

- прутки для дуговой сварки;

- проволока стальная наплавочная;

- порошковая проволока для дуговой механизированной сварки и наплавки;

- покрытые электроды для ручной дуговой сварки;

- неплавящиеся электроды (вольфрамовые, угольные, графитизированные);

- сварочные флюсы;

- газы;

- порошки для сварки, наплавки и напыления.

Стальные электроды изготовляют в соответствии с ГОСТ 9466-75, ГОСТ 9467-75, ГОСТ 100051-75. В ГОСТ 9466-75 электроды подразделяются на группы в зависимости от свариваемых металлов:

У - углеродистых и низкоуглеродистых конструкционных сталей;

Л - легированных конструкционных сталей;

Г - легированных теплоустойчивых сталей;

В - высоколегированных сталей с особыми свойствами.

Общее назначение электродных покрытий – обеспечивание стабильности горения сварочной дуги и получение металла шва с заранее заданными свойствами (прочность, пластичность, ударная вязскость, стойкость против коррозии, и др.). Стабильность горения сварочной дуги достигается снижением потенциала ионизации воздушного промежутка между электродом и свариваемой деталью.

Покрытия выполняют защитную функцию, шлаковая защита служит для защиты расплавленного металла шва от воздействия кислорода и азота воздуха путем образования шлаковых оболочек на поверхности капель электродного металла, переходящих через дуговой промежуток, и для образования шлакового покрова на поверхности расплавленного металла. Шлаковое покрытие уменьшает скорость охлаждения и затвердевания металла шва, способствуя выходу из него газовых и неметаллических включений.

Шлакообразующими компонентами являются; титановый концентрат, марганцевая руда, каолин, мрамор, мел, кварцевый песок, доломит, полевой шпат и др.

Легирование металла шва производится для придания специальных свойств наплавленному металлу. Наиболее часто применяются такие легирующие компоненты как хром, никель, молибден, вольфрам, марганец, титан и др. Легирование металла иногда производится специальной проволокой, содержащей нужные элементы. Чаще металл шва легируют введением легирующих компонентов в состав покрытия электрода. Легирующие компоненты - ферросплавы, иногда чистые металлы.

По видам покрытия электродов подразделяются:

А - с кислым покрытием, содержащим окиси железа, марганца, кремния, иногда титана;

Б - с основным покрытием, имеющим в качестве основы фтористый кальций и карбонад кальция. (Сварку электродами с основным покрытием осуществляют на постоянном токе и обратной полярности. Вследствие малой склонности металла к образованию кристаллизационных и холодных трещин, электроды с этим покрытием используют для сварки больших сечений);

Ц - с целлюлозным покрытием, основные компоненты которых - целлюлоза, мука другие органические составы, создающие газовую защиту дуги и образующие при плавлении тонкий шлак. (Электроды с целлюлозным покрытием применяют, как правило, для сварки стали малой толщины);

Р - с рутиловым покрытием, основной компонент - рутил. Для шлаковой и газовой защиты покрытия этого типа вводят соответствующие минеральные и органические компоненты.

При сварке на постоянном и переменном токе разбрызгивание металла незначительно. Устойчивость горения дуги, формирование швов во всех пространственных положениях хорошее;

П - прочие виды покрытий.

Для сталей обычной прочности предназначены электроды: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55 и Э60. Для конструкционных сталей повышенной прочности - электроды: Э70, Э85, Э100, Э125, Э150. Механические свойства швов и сварных соединений при применении электродов для сварки конструкционных сталей должны соответствовать определенным нормам.

Выбираем электроды УОНИИ-13, которые дают высокое качество металла шва и применяются для сварки ответственных швов из конструкционных сталей. Такие электроды выпускаются нескольких марок-УОНИИ-13/45. УОНИИ-ГЗ/55, УОНИИ-13/65 и УОНИИ-13/85. Цифры после черты означают получаемый предел прочности металла шва (кгс/мм^). Сварку можно производить при любом положении шва, но только на постоянном токе обратной полярности. Эти электроды применяют в заводских и монтажных условиях. Коэффициент наплавки электродов типа УОНИИ-13 достигает 9,5 г/(А-ч).