Устройство, работа и регулировка механизма.

Работа механизма. Привод машины осуществляется от электродвигателя постоянного тока мощностью 6 кВт. Движение от электродвигателя через клиноременную передачу и зубчатую передачу 22,48,30,3 передается на приводной вал листовыводного транспортера, а от него на всю машину.

Регулировка механизма. Регулировка натяжения клинового ремня 48 осуществляется передвижением электродвигателя с приводным валом.

Регулировка подшипников 47 осуществляется закручиванием винта 38.

Регулировка подшипников 46, при закручивании гайки кольцо 17 давит на внутреннее кольцо подшипника 46 и зазор изменяется.

ДЕФЕКТЫ ДЕТАЛЕЙ И СОЕДИНЕНИЙ.

При работе механизма под действием нагрузок трения в механизме привода печатной машины происходит износ детали и возможны деформации отдельных деталей.

Дефекты деталей и соединений механизма приводятся в таблице 2.1.

Таблица 2.1 – дефекты деталей и соединений механизма:

| Наименование детали по сборочному чертежу.

| Дефекты деталей и соединений

|

| Вал 23

| Износ шпоночных пазов

|

| Ось 15

| Срыв резьбы

|

| Подшипник 45,46,47

| Изменение размеров подшипника, разрушение сепараторов, трещины вмятины и углубления.

|

| Манжета 43,44

| Износ по внутреннему контуру и расслаивание

|

| Колесо 30

| Износ зубьев, задиры.

|

| Шпонка 52,53

| Смятие по боковым сторонам.

|

| Ремень 48

| Износ по боковым поверхностям и расслаивание

|

ТЕХНОЛОГИЧЕСКИЙ МАРШРУТ РЕМОНТА МЕХАНИЗМА.

При ремонте механизма необходимо придерживаться определенного порядка в интересах наиболее четкой организации и наилучшего проведения ремонтных работ.

Технологический маршрут ремонта – это последовательное выполнение операций при ремонте механизма. На каждой операции необходимо указать оборудование, приспособление, материалы и состав исполнителей.

Технологический маршрут ремонта механизма приведён в таблице 3.1.

Таблица 3.1 технологический маршрут ремонта механизма:

| Содержание операций

| Оборудование

| Приспособления и материал

| Инструменты

| Состав исполнителей

| Примечание

|

| Отключение машины от электросети

| ——

| ——

| Ключи, отвертки

| Электромонтер, слесарь

| ——

|

| Освобождение машины от посторонних материалов (смазки, краски, бумаги)

| ——

| Керосин, ветошь

| Ключи, отвертки

| Слесарь

| ——

|

Продолжение таблицы 3.1

| Содержание операций

| Оборудование

| Приспособления

| Инструмент

| Состав исполнителей

| Примечание

|

| Подготовка подъемного и транспортного оборудования, приспособлений и мест для складывания деталей

| Передвижные верстаки

| Шпалы, доски, тара

| Ключи, отвертки

| Ремонтная бригада

| ——

|

| Демонтаж и предварительная разборка (на сборочные единицы)

| Краны, подъемные тали

| Шпалы, доски, блоки, тали

| Монтажные инструменты

| Ремонтная бригада

| ——

|

| Демонтаж и окончательная разборка (подетальная)

| Краны, подъемные

тали

| Доски, блоки, тали, шпалы

| Монтажные инструменты

| Ремонтная бригада

| ——

|

| Дефектация деталей и составление ведомости дефектов (или уточнение предварительное составленной ведомости дефектов)

| ——

| ——

| Измерительные инструменты

| Мастер или технолог по ремонту

| ——

|

| Изготовление и ремонт деталей

| ——

| ——

| ——

| ——

| В различных отделениях цеха

|

Окончание таблицы 3.1

| Содержание операций

| Оборудование

| Приспособления

| Инструмент

| Состав исполнителей

| Примечание

|

| Комплектовка деталей по сборочным единицам

| ——

| ——

| ——

| Мастер, технолог по ремонту, бригадир

| ——

|

| Сборка предварительная

| Верстак, стенды

| Смазка

| Монтаж-ные инструменты

| Ремонтная бригада

| ——

|

| Сборка окончательная

| Подъемно-транспортные приспособления

| Доски, шпалы, смазка

| Монтаж-ные инструменты

| Ремонтная бригада

| ——

|

| Проверка хода машины в холостую

| ——

| ——

| Ключи, отвертки,

| ОТК

РМЦ

электромонтер

| ——

|

| Регулировка, наладка и испытание под нагрузкой

| ——

| ——

| Монтаж-ные инструменты

| Ремонтная бригада,

ОТК

| В при-

сут-ствии мастера производственного цеха

|

| Сдача в эксплуатацию и оформление ведомости дефектов

| ——

| ——

| ——

| Ремонтная бригада,ОТК,Начальник цеха.

| ——

|

ВЕДОМОСТЬ ДЕФЕКТОВ.

Ведомость дефектов составляется на детали механизма привода печатной машины КП.0411.11.001000.01.СБ.

Ведомость дефектов приводится в таблице 4.1.

Таблица 4.1-ведомость дефектов механизма привода печатной машины

|

Наименование детали или

Сборочной единицы

|

Материал

| Количество деталей или сборочных единиц

|

Описание дефектов

|

Способ устранения

|

| Подшипник

47,46,45

| сборочная единица

| 3

| Износ

| замена

|

| Колесо

30

| Сталь 40Х

| 1

| Износ зубьев

задиры,

выкрашивание

зубьев.

| Изготовление нового

|

| Манжета

43,44

| сборочная единица

| 2

| Расслаивание,

износ по

внутреннему

контуру

| Замена

|

Окончание таблицы 4.1

| Наименование детали

| Материал

| Количество деталей или сборочных единиц

| Описание дефекта

| Способ устранения

|

| Вал

23

| Сталь 45

| 1

| Износ шпоночного паза.

| Фрезеровать новый шпоночный паз под 120

|

| Ось 15

| Сталь 45

| 1

| Срыв резьбы

| Резьбовую поверхность наплавить вибродуговой наплавкой и нарезать новую резьбу

|

Механизма

Определяется температура нагрева колеса 30, при сборке с валом 23, позиции указаны пор сборочному чертежу КП.0411.001000.01.СБ, если поверхности сопрягаемых деталей имеют размер Ø45  .

.

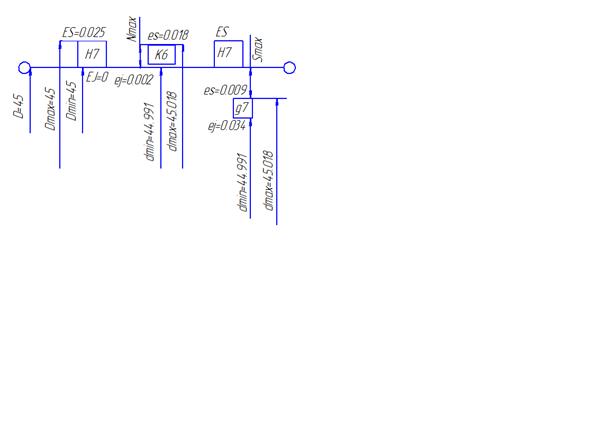

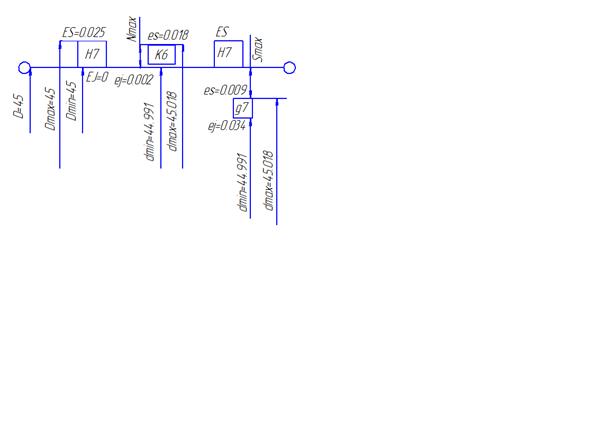

Схема полей допусков соединяемых деталей представлена на рисунке 6.2.

Рисунок 5.3 – Схема полей допусков

Температура нагрева детали, t н; определяется по формуле ([1], с.94, формула (25)):

, (6.11)

, (6.11)

где  - максимальный натяг, определяется по формуле ([1], с.94, формула (20)):

- максимальный натяг, определяется по формуле ([1], с.94, формула (20)):

, (6.12)

, (6.12)

где  - наибольший предельный диаметр отверстия рычага, мм; (на рисунке 6.2);

- наибольший предельный диаметр отверстия рычага, мм; (на рисунке 6.2);

- наименьший предельный диаметр вала, мм;(на рисунке 6.2);

- наименьший предельный диаметр вала, мм;(на рисунке 6.2);

- необходимый зазор при сборке, принимаемый равным

- необходимый зазор при сборке, принимаемый равным  , мм при посадке Ø45

, мм при посадке Ø45  и определяется по формуле ([1, с.94, формула (21))

и определяется по формуле ([1, с.94, формула (21))

, (6.13)

, (6.13)

λ – Коэффициент линейного расширения при нагреве λ =1.1∙10 -5

([1], с.94 таблица 23);

- температура в сборочном помещении равная 200С ([1], с.94 таблица 24);

- температура в сборочном помещении равная 200С ([1], с.94 таблица 24);

D – диаметр поверхности сопряжения D, мм; D=45 мм (с рисунка 6.2).

Подстановкой выше указанных значений в формулы (6.12); (6.13); (6.11) получается:

,

,

,

,

Следовательно, до такой температуры следует нагреть чугунный рычаг, а затем допрессовать.

Размерами.

Определить возможность применения метода ремонта цилиндра переводом его размеров в ремонтные размеры. Номинальный диаметр вала D=38 мм, ремонтный размер цилиндра dр=37.43 мм (определен в разделе 6.1).

Увеличение напряжений допускается до 7% ([2], с.12).

Увеличение при номинальном диаметре определяют по формуле ([2], с.21, формула (5.7)):

(6.14)

(6.14)

Напряжение при минимальном диаметре  , мм; определяют по формуле ([2], с.121, формула (5.8)):

, мм; определяют по формуле ([2], с.121, формула (5.8)):

, (6.15)

, (6.15)

где F –нагрузка на опорную поверхность цилиндра, Н;

L – длина опорной поверхности, мм.

Взяв отношение  получают:

получают:

Предельный (минимальный) диаметр опорной поверхности цилиндра определяют по формуле ([2], с.121, формула (5.9)):

(6.16)

(6.16)

Так как увеличение напряжений при уменьшении диаметра цапфы допускают до 7%, то  ; после подстановки в формулу (6.16) получают:

; после подстановки в формулу (6.16) получают:

,

,

то есть уменьшение диаметра цапфы не должно превышать 2,2% от номинального диаметра.

Для заданных условий получают формулу (6.17):

(6.17)

(6.17)

где D – номинальный диаметр цилиндра D, мм; D =38 мм (из раздела 6.1 расчет ремонтного размера вала);

dp – ремонтный размер цилиндра dp, мм; dp =37.43 мм (полученный расчетом 6.1);

Подстановкой в формулу (6.17) получают:

Вывод:

Уменьшение диаметра не превышает 2,2% и метод ремонта “переводом в ремонтный размер” можно применить.

Устройство, работа и регулировка механизма.

Работа механизма. Привод машины осуществляется от электродвигателя постоянного тока мощностью 6 кВт. Движение от электродвигателя через клиноременную передачу и зубчатую передачу 22,48,30,3 передается на приводной вал листовыводного транспортера, а от него на всю машину.

Регулировка механизма. Регулировка натяжения клинового ремня 48 осуществляется передвижением электродвигателя с приводным валом.

Регулировка подшипников 47 осуществляется закручиванием винта 38.

Регулировка подшипников 46, при закручивании гайки кольцо 17 давит на внутреннее кольцо подшипника 46 и зазор изменяется.

.

.

, (6.11)

, (6.11) - максимальный натяг, определяется по формуле ([1], с.94, формула (20)):

- максимальный натяг, определяется по формуле ([1], с.94, формула (20)): , (6.12)

, (6.12) - наибольший предельный диаметр отверстия рычага, мм; (на рисунке 6.2);

- наибольший предельный диаметр отверстия рычага, мм; (на рисунке 6.2); - наименьший предельный диаметр вала, мм;(на рисунке 6.2);

- наименьший предельный диаметр вала, мм;(на рисунке 6.2); - необходимый зазор при сборке, принимаемый равным

- необходимый зазор при сборке, принимаемый равным  , мм при посадке Ø45

, мм при посадке Ø45  и определяется по формуле ([1, с.94, формула (21))

и определяется по формуле ([1, с.94, формула (21)) , (6.13)

, (6.13) - температура в сборочном помещении равная 200С ([1], с.94 таблица 24);

- температура в сборочном помещении равная 200С ([1], с.94 таблица 24); ,

, ,

,

(6.14)

(6.14) , мм; определяют по формуле ([2], с.121, формула (5.8)):

, мм; определяют по формуле ([2], с.121, формула (5.8)): , (6.15)

, (6.15) получают:

получают:

(6.16)

(6.16) ; после подстановки в формулу (6.16) получают:

; после подстановки в формулу (6.16) получают: ,

, (6.17)

(6.17)