Смоляные клеи. В качестве пленкообразующих веществ этой группы клеев применяют термореактивные смолы, которые отверждаются в присутствии катализаторов и отвердителей при нормальной или повышенной температуре. Клеи холодной склейки, как правило, обладают недостаточной прочностью, особенно при повышенных температурах. При горячей склейке происходит более полное отверждение смолы, и клеевое соединение приобретает прочность и теплостойкость. Теплостойкость повышают также введением минеральных наполнителей. Термостойкие клеи получают на основе ароматических полимеров, содержащих гетероциклы (полибензимидазолов, полиимидов), а также на основе карборансодержащих полимеров. Карбораны представляют собой борорганические соединения общей формулы В„С2Н„ + 2, по свойствам они близки к ароматическим системам. В настоящее время созданы карборансодержащие фенольные, эпоксидные, кремнийорганические и другие клеи.

Рассмотрим основные виды клеев. Клеи могут быть получены на основе чистых смол, например резольной, но учитывая что образующийся при склейке резит хрупок, смолу совмещают с каучуком, термопластами и др.

Клеи на основе модифицированных фенолоформальдегидных смол. Это клеи применяют преимущественно для склеивания металлических силовых элементов, конструкций из стеклопластиков и т. п.

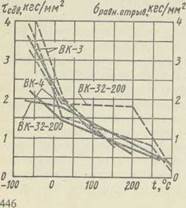

Феноло-каучуковые композиции являются эластичными теплостойкими пленками с высокой адгезией к металлам. К этому виду относятся клеи ВК-32-200, ВК-3, ВК-4, ВК-13 и др. Клеевые соединения теплостойки, хорошо выдерживают циклические нагрузки, благодаря эластичности пленки обеспечивается прочность соединения при неравномерном отрыве.

На рис.5 приведена температурная зависимость прочности этих клеев. Клеи водостойки и могут использоваться в различных климатических условиях.

Рис. 5. Зависимость предела прочности при сдвиге

(—) и равномерном отрыве (- - - -) клеевых соединений на фенолкаучуковых клеях or температуры

Фенолополивинилацеталевые композиции наиболее широко используются в клеях БФ. Клеи БФ-2 и БФ-4 представляют собой спиртовые растворы фенолоформальдегидной смолы, совмещенной с поливинилбутиралем (бутваром). Клеи БФ-2 и БФ-4 применяют для склеивания металлов, пластмасс, керамики и других твердых материалов, Теплостойкость клеевых соединений невысокая, водостойкость удовлетворительная.

Более теплостоек клей ВС-10Т, который отличается высокими характеристиками длительной прочности, выносливости и термостабильности при склеивании металлов и теплостойких неметаллических материалов.

Фенолокремнийорганические клеи содержат в качестве наполнителей асбест, алюминиевый порошок и др. Клеи являются термостойкими, они устойчивы к воде и тропическому климату, обладают хорошей вибростойкостью и длительной прочностью. Клеи ВК-18 и ВК-18М способны работать при температуре 500~600°С. Клей ВК - 18М применяют для склеивания инструментов. Он позволяет увеличить стойкость инструмента в 1,5 — 4 раза.

Клей на основе эпоксидных смол. Отверждение клеев происходит при помощи отвердителей без выделения побочных продуктов, что почти не дает усадочных явлений в клеевой пленке.

Отверждение смол можно вести как холодным, так и горячим способом. В результате полярности эпоксидные смолы обладают высокой адгезией ко всем материалам. К клеям холодного отверждения относятся Л-4, ВК-9, КЛН-1, ВК-16, ЭПО. Эпоксидные клеи горячего отверждения ВК-32-ЭМ, К-153, ФЛ-4С, ВК-1 и др. являются конструкционными силовыми клеями. Их применяют для склеивания металлов, стеклопластиков, ферритов, керамики. Клеи ВК-1 и ФЛ-4С используют в клеесварных соединениях. Эпоксидно-кремнийорганические клеи ТКМ-75, ТКС-75, Т-73 применяют для приклеивания режущих частей при изготовлении инструментов.

Для всех эпоксидных клеев характерна хорошая механическая прочность, атмосферостойкость, устойчивость к топливу и минеральным маслам, высокие диэлектрические свойства.

Полиуретановые клеи. Композиции могут быть холодного и горячего отверждения. В состав клея входят полиэфиры, полиизоцианаты и наполнитель (цемент). При смешении компонентов, происходит химическая реакция, в результате которой клей затвердевает. Клеи обладают универсальной адгезией (полярные группы NHCO), хорошей вибростойкостью и прочностью при неравномерном отрыве, стойкостью к нефтяным топливам и маслам. Представителями полиуретановых клеев являются ПУ-2, ВК-5, ВК-11, лейконат. Такие клеи токсичны.

Клеи, модифицированные карборансодержащими соединениями, обладают высокой термостойкостью. Клей ВК-20 выдерживает длительно 350 — 400°С и кратковременно 800°С, имеет высокую длительную прочность.

Клеи на основе кремнийорганических соединений. Эти клеи являются теплостойкими. Кремнийорганические полимеры не обладают высокими адгезионными свойствами вследствие блокирования полярной цепи Si — О органическими неполярными радикалами, поэтому часто эти соединения совмещают с другими смолами. Многие клеи содержат минеральные наполнители. Клеи ВК-2, ВК-8, ВК-15 и др. отверждаются при высокой температуре. Клеи устойчивы к маслу, бензину, обладают высокими диэлектрическими свойствами, не вызываю: коррозии металлов  и применяются для- склейки легированных сталей, титановых сплавов, стекло- и асбопластиков, графита, неорганических материалов.

и применяются для- склейки легированных сталей, титановых сплавов, стекло- и асбопластиков, графита, неорганических материалов.

Клеи на основе поликарборансилоксанов обладают стойкостью к термоокислительной деструкции, способны длительно работать при 600°С. кратковременно при 1200°С, имеют высокую адгезию к различным материалам.

Клеи на основе гетероциклических полимеров. Полибензимидазольные и полиимидные клеи обладают прочностью, высокой стойкостью к термической, термоокислительной и радиационной деструкции, химически стойки. Клеевые соединения могут работать в течение сотен часов при 300сС, а также при криогенных температурах. Полибензимидазольный клей выпускают под маркой ПБИ-1K, полиимидный — СП-6. Этими клеями можно склеивать коррозионно-стойкие стали, титановые сплавы, стеклопластики и различные композиционные материалы.

Еще более теплостойкие клеи (фосфатные, силикатные, керамические, металлические) получают на основе неорганических соединений. Некоторые из них могут выдерживать температуру до 3000°С. Однако по прочности они уступают смоляным клеям.

Алюмохромсиликатофосфатные композиции обеспечивают достаточную прочность соединения при 1250 —1500°С.

Резиновые клеи. Резиновые клеи предназначены для склеивания резины с резиной и для крепления резины к металлу, стеклу и др. Резиновые клеи представляют собой растворы каучуков или резиновых смесей в органических растворителях.

В состав клеев горячей вулканизации входит вулканизующий агент. Склейку проводят при температуре вулканизации 140—150"С. Соединение получается прочным, подчас не уступающим прочности целого материала.

При введении в состав клеевой композиции активаторов и ускорителей получают самовулканизующийся клей (процесс вулканизации протекает при нормальной температуре). Для увеличения адгезии вводят синтетические смолы (пример такой композиции клей 88Н). Соединение получается достаточно прочное. Недостатком клея 88Н является нестойкость пленки к керосину, бензину и минеральным маслам. Клей 88НП образует соединение, стойкое к морской воде. Хорошей склеивающей способностью и стойкостью к действию масел и топлив обладают клеи 9М-35Ф, ФЭН-1 и др.

В случае необходимости склеивания теплостойких резин на основе кремнийорганического каучука и приклеивания их к металлам применяют клеи, содержащие в своем составе кремнийорганические смолы (клей КТ-15, КТ-30, MAC-IB). Клеевые соединения могут работать при температурах от -60 до 200-300°С.

Клей-герметик Виксинт применяется для склеивания резин, стекла, полиимидной пленки, стеклянных тканей.

3. СВОЙСТВА КЛЕЕВЫХ СОЕДИНЕНИЙ

Клеевые соединения наиболее эффективно работают на сдвиг (τ = 0,6 - 3 кгс/мм2). В клеевых соединениях может происходить равномерный и неравномерный отрыв и отдирание (отслаивание) у кромки шва.

В случае неравномерного отрыва прочность соединения в несколько раз

меньше, чем при равномерном отрыве. При сжатии прочность клея больше в 10—100 раз, чем при растяжении.

Прочность склейки существенно зависит от температуры, причем большое влияние оказывает вид клея и характер напряженного состояния. Коэффициент Пуассона клея μ = 0,3; модуль сдвига G = О,38Е; модуль упругости Е = 200 - 400 кгс/мм2; удлинение отвержденной пленки около 3,5%.

Теплостойкость клеев различна. Фенолокаучуковые и эпоксидные клеи работают длительно (до 30000 ч) при температуре 150°С и выше. Полиароматические и элементоорганические клеи выдерживают температуру 200 —400сС в течение 2000 ч; карборансодержащие клеи — до 600°С в течение сотен часов.

Клеящие материалы со временем «стареют». В условиях эксплуатации и при хранении склеенных изделий наступает охрупчивание клея, которое протекает тем быстрее, чем выше температура. Увеличение жесткости клея вызывает возрастание концентрации напряжений, вследствие чего прочность падает. Наиболее высокой термостабильностью обладают полиимидные и полибензимидазольные клеи. Некоторые клеи при действии переменных температур теряют 8 — 20% прочности.

Выносливость — число циклов до разрушения клеевого шва — зависит от вида клея. В среднем при несимметричном цикле нагрузки число циклов нагружения 106 —107.

таблица 4

Физико-механические свойства конструкционных смоляных клеев

| Тип клея

| Предел прочности, кгс/мм2

|

Теплостойкость,

С

|

Водостойкость (сравнительная)

|

Температура склеивания, °С

|

|

при сдвиге

|

при равномерном

отрыве

|

при неравномерном

отрыве

|

| Фенолоформальдегидный

| 1,3-1,5

| -

| __

| 60-100

| Хорошая

| 20 или

50-60

|

| Фенолкаучуковый

| 1,4-2,5

| 1.7-2,0

| 0,30-0,50

| 200-350

| Отличная

| 165-205

|

|

Фенолополивинилацеталевые

| 1,7-1,8

| 3,6-6

| 0,08-0,12

| 200-350

| Хорошая

| 180

|

| Фенолополивинил-

бутиральный

| 2,2

| 3,2-3,5

| 0,30

| 60-80

| Удовлетворительная

| 120-140

|

| Фенолокремнийорганические

| 1,2-1,7

| 2,8-3,0

| -

| 250-600

| Хорошая

| 180-200

|

| Эпоксидный

| 1-3

| 1-6

| 0,1-0,15

| 60-350

| Удовлетворительная

| 20 или

80-210

|

| Полиуретановый.

| 1,1-2,0

| 2,2 – 3,5

| 0,25 – 0,30

| 60-100

| Хорошая

| 18-25

|

| Полиуретановые карборансодержащие

| 1,0-2,0

| -

| _

| 350-1000

| »

| или 105

150

|

| Кремнийорганический

| 0,90-1,75

| 1,5-2,2

| 0,08-0,20

| 350-1200

| Удовлетворительная

| 180-270

|

| Карбамидный

| 1,3

| —

| —

| 60

| Низкая

| 15-30

|

| Полибензимидазольный

| 1,5 — 3,0

| _

| _

| 350-540

| Отличная

| 150-400

|

| Полиимидный

| 1,5-3,0

| —

| —

| 300-375

| »

| 180-260

|

________ЛАКОКРАСОЧНЫЕ МАТЕРИАЛЫ_________

1. ОБЩИЕ СВЕДЕНИЯ, СОСТАВ И КЛАССИФИКАЦИЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

Лакокрасочные материалы принадлежат к группе пленкообразующих материалов После нанесения в жидком состоянии на окрашиваемые поверхности они образуют пленки. Высохшие пленки называются покрытиями. Лакокрасочные материалы предназначены для защиты металлов от коррозии, а неметаллических материалов (древесины, пластмасс и т.д.) -от увлажнения и загнивания; они сообщают поверхности специальные свойства (электроизоляционные, теплозащитные и другие) и придают изделиям декоративный внешний вид.

Защита изделий от влияния внешней среды лакокрасочными покрытиями является наиболее доступной и широко применяется в машиностроении С помощью защитных покрытий срок эксплуатации аппаратуры, оборудования различных металлоконструкций увеличивается в несколько раз. К лакокрасочным материалам предъявляются определенные требования- высокая адгезия к защищаемым поверхностям, теплостойкость и химическая устойчивость, водонепроницаемость, светостойкость, гладкость твердость и эластичность пленки, хорошие защитные свойства.

Состав и классификация лакокрасочных материалов. Компонентами лакокрасочных материалов являются пленкообразующие вещества; смолы для увеличения адгезии, придания пленке твердости и блеска; растворители (скипидар, спирты, ацетон) и разбавители (бензол) для растворения пленкообразующего и других компонентов; пластификаторы (дибутилфталат и др) сохраняющие эластичность покрытия, снижающие его воспламеняемость и улучшающие морозостойкость; отвердители термореактивных пленкообразующих (амины); пигменты и красители - придающие определенный цвет и обладающие защитными свойствами; наполнители (тальк, каолин) - для повышения вязкости материала и снижения блеска покрытия; специальные добавки для тропикостойкости, стабилизации свойств

В качестве пленкообразующих веществ применяют в основном синтетические смолы, эфиры целлюлозы, реже высыхающие растительные масла.

По составу лакокрасочные материалы подразделяют на лаки, эмали, грунты шпатлевки; по пленкообразующему веществу они могут быть смоляными, эфироцеллюлозными (нитроцеллюлозные и этилцеллюлозные) и маслосодержащими (битумные, канифольные).

Лаки являются растворами пленкообразующих веществ в растворителях иногда с добавками пластификаторов, ускорителей, стабилизаторов (в составе лака обязательно присутствует смола). Лаки предназначены для защиты поверхности изделия от воздействия внешней среды.

Эмали состоят из лака и пигмента. Для получения не глянцевых, а матовых покрытий в эмали вводят наполнитель. Пигменты придают эмали цвет и некоторые специфические свойства, например белые пигменты (ZnO, TiO2) — атмосферостойкость и водоупорность; алюминиевая пудра — стойкость к действию влаги и ультрафиолетовых лучей; сажа — токопроводимость и т. д.

Грунты защищают металл от коррозии и увеличивают адгезию последующих слоев. В состав грунта входят лак и пигмент, обладающий защитными свойствами. В зависимости от вида пигмента грунты подразделяют на следующие группы: содержащие соли хромовой кислоты, цинковый и стронциевый крон (образующие окисные пленки на металле); содержащие свинцовый или железный сурик (пассивирующие грунты); содержащие цинковую пыль (протекторные грунты) и инертные пигменты (соединения титана и т. д.), создающие изолирующие покрытия.

Хроматные грунты применяют для защиты магниевых и алюминиевых сплавов. Свинцовый сурик образует на поверхности металла гидрат закиси железа. Эти грунты применимы для защиты стальных деталей.

Защитное действие цинка основано па его более электроотрицательном потенциале по отношению к железу. Эти грунты применяют для защиты стальных деталей, работающих во влажных условиях.

Для защиты стальных деталей применяют также фосфатирующие грунты. Такой грунт реагирует с поверхностью стальных деталей и образует на стали фосфатно-хроматную пленку сложного состава.

Шпатлевки предназначены для выравнивания неровностей на поверхности изделий перед окраской. В состав шпатлевок входят лак, пигмент и наполнитель. Шпатлевки наносят на предварительно загрунтованную поверхность.

Для надежной защиты поверхности изделий в большинстве случаев применяют многослойное покрытие, состоящее из слоев разного назначения, называемое системой покрытия.

Непосредственно на деталь наносится грунт, затем шпатлевка, далее следует эмаль и покровный лак. Число слоев обычно составляет 2 — 6, а иногда и 14.

Смоляные термопластичные лакокрасочные материалы. Из термопластичных смоляных материалов получили широкое распространение перхлорвиниловые и акриловые. Перхлорвиниловые эмали (ХВ, ХС) применяют для окраски металлов, древесины, бетона. Покрытия негорючи, водоустойчивы, химически стойки, могут работать в контакте с минеральным маслом и топливом, не поддаются действию тропических условий, имеют хорошие электроизоляционные свойства. Недостатки покрытий: невысокая адгезия к металлам, отсутствие глянца, низкая теплостойкость (60 — 90°С), неприятный запах.

Материалы на основе акриловых смол термопластичны, но более теплостойки и дают покрытия эластичные, стойкие к ударным нагрузкам, с хорошей адгезией к металлам. Акриловые эмали (АК и АС) могут работать в условиях 98-100%-ной влажности при температуре 55-60°С. При нанесении на эпоксидный грунт покрытие сохраняет защитные свойства в течение 3 — 6 лет.

Покрытия на основе термореактивных смол. Алкидные материалы вырабатывают на основе глифталевой (ГФ) и пентафталевой (ПФ) смол, часто модифицированных растительными маслами. Покрытия обладают высокой твердостью, прочностью, удовлетворительной адгезией к различным материалам. При введении алюминиевой пудры покрытия выдерживает длительно температуру 120°С и кратковременно температуру до 300°С. К недостаткам алкидных покрытий, относится склонность к старению, недостаточная устойчивость к условиям тропического климата и щелочным средам.

Эпоксидные лакокрасочные материалы на основе эпоксидных смол и их модификаций с различными отвердителями дают покрытия ЭП, обладающие хорошей адгезией к металлам и неметаллическим материалам, значительной твердостью, химической стойкостью к различным средам, в том числе к щелочным и, высокими электроизоляционными свойствами. Покрытия при сушке не дают усадки и стойки к колебаниям температуры.

Полиэфирным покрытиям присуща большая твердость, сильный блеск, удовлетворительная, прочность на истирание. Однако они плохо сопротивляются ударным нагрузкам и малоэластичны; используются главным образом при окраске деревянных (и бетонных) поверхностей, адгезия полиэфирных лаков к металлам невысокая.

Полиуретановые лаки, эмали, грунты имеют очень хорошую адгезию к различным материалам, хорошо сопротивляются истиранию, эластичны, атмосферостойкие, газонепроницаемы, могут работать в контакте с водой, маслами, бензином и растворителями, являются хорошими диэлектриками. Недостатком этих материалов, ограничивающих их применение, является токсичность.

Наиболее теплостойки лакокрасочные материалы на основе кремнийорганических полимеров (КО). Покрытия стойки к влаге, окислению, озону, солнечному свету и радиации, химически инертны, хорошие диэлектрики. Однако они имеют невысокую адгезию к различным материалам и требуют горячей сушки (200°С). Кремнийорганические лаки и эмали используют в основном в качестве электроизоляционных материалов. Модифицированные кремнийорганические лаки и эмали защищают металлические поверхности от длительного воздействия высоких температур.

Полиимидные покрытия теплостойки, выдерживают тепловые удары от - 196 до + 340°С. Покрытия прочные, устойчивы к воздействию растворителей и кислот, стойки к радиации и обладают диэлектрическими свойствами. Получение этих покрытий требует высокой температуры и тщательного соблюдения технологии.

2. СРАВНИТЕЛЬНЫЕ СВОЙСТВА ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ

По условиям эксплуатации лакокрасочные покрытия подразделяют на стойкие внутри помещения; атмосферостойкие; химически стойкие; водостойкие; термостойкие; масло- и бензостойкие и электроизоляционные. Термостойкость (в°С) различных лакокрасочных покрытий приведена ниже:

· Нитроцеллюлозные (НЦ)................................... До 80,

· Перхлорвиниловые (ХВ).................................. 80 — 90'

· Эпоксидные (ЭП)................................................ 150-200

· Алкидные (ГФ, ПФ).............. -........................... 150-300

· Полиуретановые (УР).................................... 180

· Акриловые (АК)............................................. 180

· Кремнийорганические (КО)...................... ". 300-600 (1000, 1 мин)

· Полиимидные..................................................... 300, (400, 2-3 ч)

ДРЕВЕСНЫЕ МАТЕРИАЛЫ_____________

Древесина с давних времен используется в качестве конструкционного материала в различных отраслях промышленности и применяется как в натуральном виде, так и в виде разнообразных древесных материалов.

К достоинствам древесины как конструкционного материала относятся достаточно высокая механическая прочность и небольшая объемная масса и, следовательно, высокая удельная прочность, хорошее сопротивление ударным и вибрационным нагрузкам. Теплофизические свойства древесины характеризуются малой теплопроводностью и в 2 — 3 раза меньшим, чем у стали, температурным коэффициентом линейного расширения. Древесина имеет высокую химическую стойкость к ряду кислот, солям, маслам, газам. Важными свойствами древесины являются ее способность к склеиванию, возможность быстрого соединения гвоздями, шурупами, легкость механической обработки и гнутья.

Наряду с указанными достоинствами древесина обладает рядом недостатков, ограничивающих ее применение как конструкционного материала. Можно отметить следующие недостатки: гигроскопичность, которая является причиной отсутствия у деталей из древесных материалов стабильности формы, размеров и прочностных свойств, меняющихся с изменением влажности; склонность к поражению грибковыми заболеваниями; отсутствие огнестойкости; низкий модуль упругости; анизотропия механических свойств, которые в силу волокнистого строения древесины различны в разных направлениях действия сил; неоднородность строения, в результате которой свойства материала различны не только в пределах одной породы; но в пределах одного ствола.

и применяются для- склейки легированных сталей, титановых сплавов, стекло- и асбопластиков, графита, неорганических материалов.

и применяются для- склейки легированных сталей, титановых сплавов, стекло- и асбопластиков, графита, неорганических материалов.