ПОСТРОЕНИЕ ИНДИКАТОРНОЙ ДИАГРАММЫ ДВС

Для построения индикаторной диаграммы использованы результаты расчетов проведенных в разделе 2.

Для того чтобы более точно построить политропы процессов сжатия и расширения были посчитаны промежуточные значения давлений при различных значениях объема.

Промежуточные точки политропы сжатия [2] (таблица 3.1):

px = (Va / Vx) n1 × pa, (3.1)

где Vx – заданный объем цилиндра.

При  px = (15 / 2) 1,356 × 0,095=1,45 МПа.

px = (15 / 2) 1,356 × 0,095=1,45 МПа.

Таблица 3.1 – Промежуточные точки политропы сжатия

| Vx

| 2

| 4

| 6

| 8

| 10

| 12

| 14

| 15

|

| px, МПа

| 1,45

| 0,57

| 0,32

| 0,22

| 0,16

| 0,12

| 0,10

| 0,095

|

Промежуточные точки политропы расширения [2] (таблица 3.2):

px = (Vb / Vx) n2 × pb, (3.2)

где Vb= Va- полный объем цилиндра.

При

p

x = (15 / 2)

1,15× 0,728=7,38 МПа.

| РПОК.МС-311.14.00.00.00 ПЗ

|

Таблица 3.2 – Промежуточные точки политропы расширения

| Vx

| 2

| 4

| 6

| 8

| 10

| 12

| 14

| 15

|

| px, МПа

| 7,38

| 3,32

| 2,08

| 1,49

| 1,16

| 0,94

| 0,69

| 0,72

|

Индикаторная диаграмма представлена на рисунке 3а.

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ДВС

Кривошипно-шатунный механизм

При известном диаметре поршня его остальные основные размеры определяются из эмпирических соотношений [3].

Результаты расчетов приведены в таблице 6.1.

Таблица 6.1- Основные размеры КШМ

| Диаметр поршня

| d = D

| d = 130 мм

|

| Толщина днища поршня

Высота поршня

Высота верхней части поршня

Высота юбки поршня

|

|

|

| Внешний диаметр внутреннего торца бобышек

Расстояние между торцами бобышек

|  d d

|  мм мм

|

| Толщина стенки юбки поршня

|

|

|

| Толщина стенки головки поршня

Расстояние до первой поршневой канавки

|

|

|

| Толщина первой кольцевой перемычки

| hП= (0,03…0,05)d

| hП=5,2мм

|

| Радиальная толщина кольца

| t= (0,04…0,045)d

| t= 5,2 мм

|

| Разность между величинами зазоров замка кольца в свободном и рабочем состоянии

| A0 = (2,5…4,0)t

| A0 = 12мм

|

| Радиальный зазор кольца в канавке поршня

| ∆t = 0,7…0,95

| ∆t = 0,7мм

|

| Внутренний диаметр поршня

| di=d-2(s+t+∆t)

| di=106,6мм

|

| Диаметр масляного кольца

| dм= (0,3…0,5)а

| dм= 0,9мм

|

| Диаметр пальца

| dП= (0,30…0,38)d

| dП= 34мм

|

| Внутренний диаметр пальца

| dВ= (0,50…0,70)dП

| dВ= 30мм

|

| Длина пальца

| lП=(0,85…0,90)d

| lП= 90мм

|

| Внутренний диаметр поршня головки с втулкой

| d= (1,10…1,25)dП

| d=33 мм

|

| Наружный диаметр головки

| dГ= (1,3…1,7)dП

| dГ=51мм

|

| Длина поршневой головки шатуна

| lш=(0,28…0,32)d

| lш=37 мм

|

| Минимальная радиальная толщина стенки головки

| hг=(0,16…0,27)dП

| hг=8,1 мм

|

| Радиальная толщина стенки втулки

| Sв=(0,055…0,085) dП

| Sв=2,4 мм

|

| Диаметр шатунной шейки

| dш.ш.=(0,56…0,75)d

| dш.ш.=70мм

|

| Толщина стенки вкладыша

| tВ=(0,03…0,05) dш.ш

| tВ=2,5мм

|

| Расстояние между шатунными болтами

| сб=(1,30…1,75) dш.ш

| сб=104мм

|

| Длина кривошипной головки

| lк=(0,45…0,95) dш.ш

| lк=40мм

|

| Размеры сечения шатуна:

|

| hш min

| (0,5 – 0,55)dг

| hш min=24,3

|

| hш

| (1,2 – 1,4) hш min

| hш=29,22

|

| bш

| (0,50 – 0,75)lш

| bш=43,6

|

| aш = tш

| (4,0 – 7,5)

| aш = tш=6

|

Силы, действующие в двигателе

6.3.1 Сила инерции

Сила инерции  , Н [3]:

, Н [3]:

, (6.7)

, (6.7)

где  - приведенная масса поршня, кг; j - ускорение поршня (формула 6.6, рисунок 6.2.в)

- приведенная масса поршня, кг; j - ускорение поршня (формула 6.6, рисунок 6.2.в)

Приведенная масса поршня  кг, [3]:

кг, [3]:

, (6.8)

, (6.8)

где  - масса поршня, кг;

- масса поршня, кг;  - масса шатуна, сосредоточенная на оси поршневого пальца, кг.

- масса шатуна, сосредоточенная на оси поршневого пальца, кг.

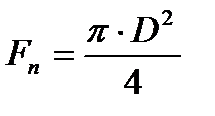

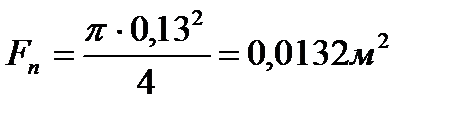

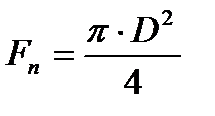

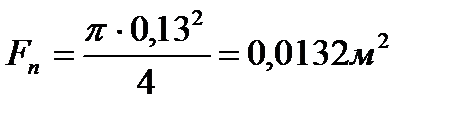

, (6.9)

, (6.9)

где  - площадь поршня,

- площадь поршня,  .

.

, (6.10)

, (6.10)

| РПОК.МС-311.19.00.00.00 ПЗ

|

где D- диаметр поршня, D=0,13 м.

.

.

, (6.11)

, (6.11)

где  - масса шатуна, кг.

- масса шатуна, кг.

(6.12)

(6.12)

По формуле (6.8) получено:

Значения силы инерции в зависимости от угла поворота коленчатого вала занесены в таблицу 6.3.

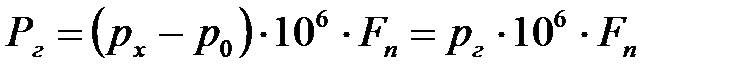

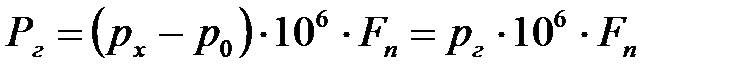

Сила давления газов

Сила давления газов  , Н [3]:

, Н [3]:

, (6.13)

, (6.13)

где  - значения давления при данном угле поворот, МПа;

- значения давления при данном угле поворот, МПа;  - атмосферное давление.

- атмосферное давление.  =0,1МПа.

=0,1МПа.

Значения  ,

,  в зависимости от угла поворота коленчатого вала занесены в таблицу 6.3.

в зависимости от угла поворота коленчатого вала занесены в таблицу 6.3.

Суммарная сила

Суммарная сила Р, Н [3]:

(6.14)

(6.14)

Рисунок 6.3 - Графики зависимостей силы давления газов, силы инерции и суммарной силы от угла поворота коленчатого вала

Значения суммарной силы в зависимости от угла поворота коленчатого вала занесены в таблицу 6.3

Тангенциальная сила

Тангенциальная сила Т, Н [3]:

. (6.16)

. (6.16)

| РПОК.МС-311.19.00.00.00 ПЗ

|

Построен график изменения тангенциальной силы из условия

=0,25, угол поворота коленчатого вала 0-720

0 с шагом 30

0.

Графики изменения силы Т от φ представлен на рисунке 6.4.

Рисунок 6.4- Графики зависимости силы Т

от угла поворота коленчатого вала φ

Нормальная сила

Нормальная сила N, Н [3]:

(6.17)

(6.17)

Построен график изменения нормальной силы из условия  =0,25, угол поворота коленчатого вала 0-7200 с шагом 300.

=0,25, угол поворота коленчатого вала 0-7200 с шагом 300.

проектирование и расчет механизмов ДВС

Курсовой проект по дисциплине

Рабочие процессы, основы конструкции и проектирования ДВС

Пояснительная записка

РПОК.МС-311.18.00.00.00 ПЗ

Руководитель Разработал студент:

________ Манаков А.Л _______Романов А.В

(подпись) (подпись) _________________ ___________________

(дата проверки) (дата сдачи на проверку)

Краткая рецензия

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

______________________________ __________________________________

(запись о допуске к защите) (оценка, подпись преподавателей)

2012

| РПОК.МС-311.18.00.00.00 ПЗ

|

|

Проектирование и

расчет механизмов ДВС

|

Содержание

1. Описание процессов происходящих в одном цикле ДВС………………………...4

2. Расчет параметров одного цикла…………………………………………………...6

3. Построение индикаторной диаграммы ДВС…………………...………………….8

4. Расчет и построение внешней характеристики ДВС………………………….....9

5. Построение диаграммы фаз газораспределения…………………………………12

6. Определение основных параметров ДВС………..……………………………….13

6.1 Кривошипно-шатунный механизм…………………………………………….13

6.2 Определение перемещения, скорости и ускорения поршня…………………14

6.3 Силы, действующие в двигателе……………………………………………….16

6.3.1 Сила инерции……………………………………………………………….16

6.3.2 Сила давления газов………………………………………………………..17

6.3.3 Суммарная сила…………………………………………………………….17

6.3.4 Сила, направленная по радиусу кривошипа……………………………...18

6.3.5 Тангенциальная сила………………………………………………….........18

6.3.6 Нормальная сила…………………………………………………………...19

6.3.7 Сила, действующая по оси шатуна……………………………………….19

6.3.8 Крутящий момент………………………………………………….………19

6.4 Камера сгорания……………………………………………………………22

6.5 Газораспределительный механизм………………………………………..22

7. Тепловой баланс ДВС…………………………………………………………….23

Список использованных источников………………………………………………25

| РПОК.МС-311.18.00.00.00 ПЗ

|

1 Описание процессов происходящих в одном цикле ДВС

Действительным циклом поршневого ДВС называют комплекс периодически повторяющихся процессов, осуществляемых с целью превращения термохимической энергии топлива в механическую работу.

Действительный цикл работы четырехтактного дизельного двигателя состоит из четырех процессов: впуска свежего заряда, сжатия рабочей смеси, расширения и сгорания смеси (рабочий ход), выпуска отработавших газов.

Процесс впуска начинается после открытия впускного клапана, происходит это за 30º угла поворота коленчатого вала (п.к.в.) до достижения поршнем верхней мертвой токи (в.м.т.). Заканчивается впуск после закрытия впускного клапана спустя 50º п.к.в после нижней мертвой точки (н.м.т.). Количество свежего заряда, поступающего в цилиндр в течение процесса впуска зависит от общего гидравлического сопротивления впускной системы, т.е. разности между давлением окружающей среды p0 и давлением газов в цилиндре pa = 0,095 МПа. Давление газов в цилиндре действует по направлению движения поршня к н.м.т., и оно меньше атмосферного которое препятствует этому движению. Следовательно, на осуществление процесса впуска необходимо затратить энергию. Перед впуском камера сгорания заполнена продуктами сгорания- остаточными газами, оставшимися от предыдущего цикла, эти газы имеют температуру более высокую чем свежий заряд, поэтому последний в процессе впуска нагревается. В конце впуска в цилиндре оказывается заряд состоящий из смеси воздуха с остаточными газами.

Процесс сжатия заряда происходит после окончания впуска при закрытых впускном и выпускном клапанах. Этот процесс сопровождается значительным повышением давления и температуры. Давление в конце процесса сжатия pс = 4,08 МПа, а температура Т ≈ 600º С. При приближении поршня к в.м.т. в разогретый от сжатия заряд через форсунку под большим давлением начинает впрыскиваться топливо. В зависимости от формы камеры сгорания и типа форсунки давление впрыска находится в пределах 8…200 МПа. Угол между началом впрыска топлива и в.м.т. называют углом опережения впрыскивания. Перед воспламенением топлива происходит развитие топливных струй, прогрев, испарение и перемешивание топлива с воздухом и другие процессы. Этот отрезок времени называют периодом задержки воспламенения. Процесс сжатия является политропным из-за теплообмена между зарядом и стенками цилиндра и поршня. Показатель политропы n1 постоянно меняется и зависит от частоты вращения коленчатого вала nе , температуры Т, формы камеры сгорания, размеров цилиндра, интенсивности охлаждения и т.д. Для упрощения расчетов n1 принимают постоянным средним за процесс. Показатель политропы сжатия n1 = 1,33.

Процесс сгорания сопровождается значительным повышением давления по сравнению с тем, которое было в процессе сжатия заряда. В этот момент поршень на большинстве режимов работы двигателя еще не достигает в.м.т., а подача топлива форсункой продолжается. Во время сгорания воздух и топливо образуют продукты сгорания, т.е состав заряда в цилиндре изменяется. Момент окончания этого процесса может находиться достаточно далеко после в.м.т. В течении сгорания Т= 1600-2000º С, а давление pz = 8,568 МПа. Это наибольшие значения данных параметров в цикле. Под действием давления газов pz образующихся при сгорании топливно-воздушной смеси поршень перемещается от в.м.т. к н.м.т.: происходит процесс расширения и тепловая энергия образующаяся при сгорании превращается в механическую. В процессе расширения также происходит теплообмен, поэтому он является политропическим, но с показателем политропы n2= 1,15. В конце расширения температура снижается до Т= 700-1000º С, а давление pb= 0,739 МПа.

Процесс выпуска начинается в конце процесса расширения когда открывается выпускной клапан, его открытие начинается за 30º п.к.в. до прихода поршня в н.м.т. В этот момент давление в цилиндре p ≈0,4 МПа. В системе выпуска из-за сопротивления, создаваемого глушителем шума и трубопроводами давление газов pr = 0,125 МПа, из-за такого большого перепада давлений скорость истечения газов достигает критического значения – 500-700 м/с. В результате быстрого уменьшения количества газов в цилиндре и их расширения давление p значительно понижается и скорость истечения газов становится ниже критической. Первый период процесса выпуска называют периодом свободного выпуска. Этот период заканчивается вблизи н.м.т., когда выпускной клапан открыт меньше чем наполовину от своего максимального подъема. За первый период из цилиндра удаляется 60-70 % отработавших газов. Во время второго периода, при движении поршня от н.м.т. к в.м.т., выпуск происходит под действием поршня. Выпускной клапан закрывается спустя 35º п.к.в после в.м.т. При выпуске среднее давление газов в цилиндре при движении поршня от н.м.т. к в.м.т. действует против движения поршня, по значению оно больше атмосферного, поэтому на процесс выпуска расходуется энергия. Температура при данном процессе Т≈ 600º С и не должна превышать этого значения.

Процессы, во время которых происходит смена рабочего тела,- впуск и выпуск – называют процессами газообмена.

| РПОК.МС-311.18.00.00.00 ПЗ

|

Во время осуществления всех процессов действительного цикла и особенно при сгорании и расширении имеет место теплообмен между газами и стенками цилиндра.

2 РАСЧЕТ ПАРАМЕТРОВ ОДНОГО ЦИКЛА

Объем камеры сгорания: Vc = 1 (в условных единицах).

Полный объем,Va:

Va = e × Vc, (2.1)

где e _ степень сжатия, e=15.

Va = 15×1 = 15.

Рабочий объем:

Vh = Va - Vc, (2.2)

Vh = 15-1 = 14.

Объем в конце сгорания:

Vz = r × Vc, (2.3)

где r _ степень предварительного расширения, r=1,9

Vz = 1,9×1 = 1,9.

Показатель политропы сжатия, n1:

n1 =1,41 – 100/nс , (2.4)

где nс _ номинальная частота вращения коленвала, nс =1850 об/мин.

n1= 1,41 – 100/1850 = 1,36

Давление в конце такта сжатия, pc МПа [2]:

pc = pa × e n1 , (2.5)

где pa _ давление при впуске, pa =0,095 МПа.

pc = 0,095∙151,36 = 3,77 МПа.

Давление в конце такта сгорания, pz МПа [2]:

pz = l × pc, (2.6)

где l _ степень повышения давления, l=2,1.

pz = 2,1 × 3,77 = 7,9 МПа.

Показатель политропы расширения, n2 [3]:

n2 =1,22 – 130/nс, (2.7)

n2 = 1,22 – 130/1850 = 1,150.

Давление в конце такта расширения, р b МПа [2]:

pb = pz / d n2, (2.8)

где d _ степень последующего расширения;

d = e /r (2.9)

d = 15/1,9 = 7,89

pb= 7,9/7,891,15 = 0,73 МПа

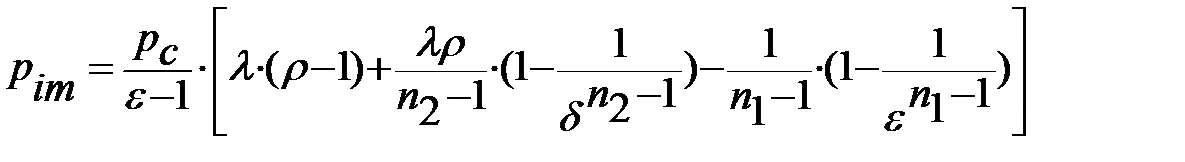

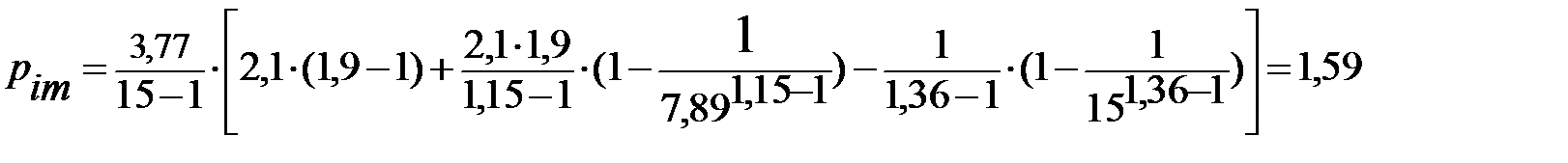

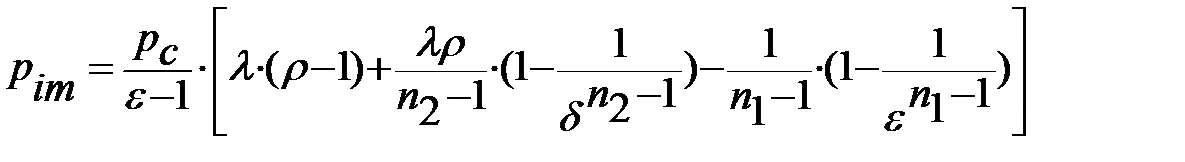

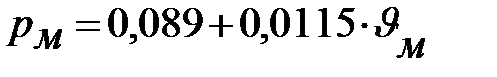

Среднее теоретическое индикаторное давление, р im МПа [2]:

,

| РПОК.МС-311.18.00.00.00 ПЗ

|

, (2.10)

МПа.

МПа.

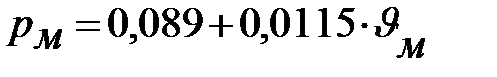

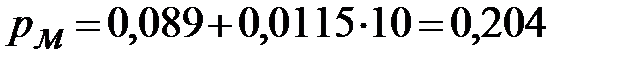

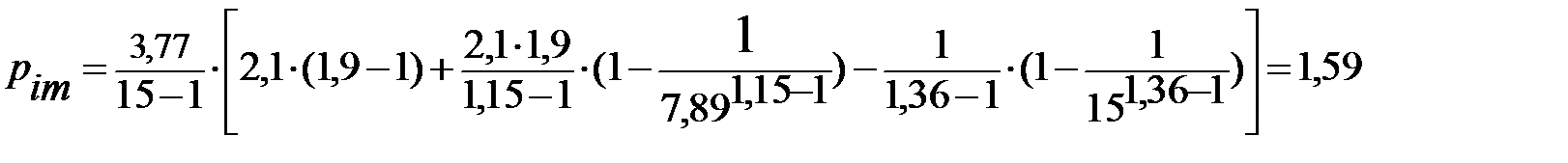

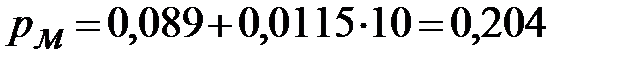

Среднее давление механических потерь, рм МПа [2]:

, (2.11)

, (2.11)

где  _ средняя скорость поршня в цикле,

_ средняя скорость поршня в цикле,  = 10

= 10  , [2].

, [2].

МПа.

МПа.

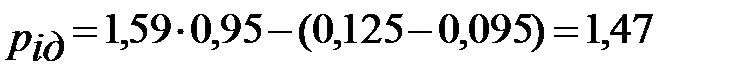

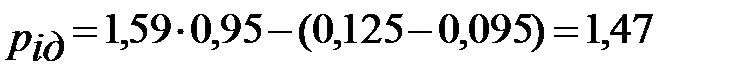

Действительное индикаторное давление, р i д МПа [2]:

, (2.12)

, (2.12)

где n- коэффициент неполноты диаграммы, n=0,95, [2];

_ давление выхлопных газов,

_ давление выхлопных газов,  =0,125 МПа.

=0,125 МПа.

МПа.

МПа.

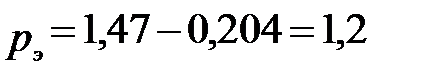

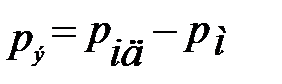

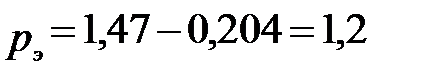

Среднее эффективное давление цикла,  МПа [2]:

МПа [2]:

(2.13)

(2.13)

МПа

МПа

Механический КПД,  [2]:

[2]:

, (2.14)

, (2.14)

.

.

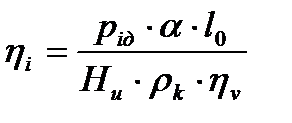

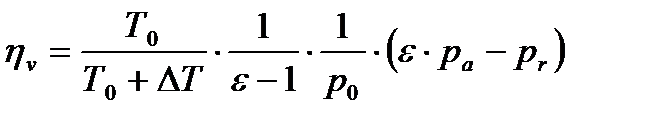

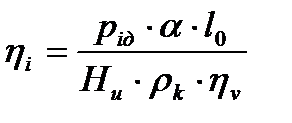

Индикаторный КПД,  [4]:

[4]:

, (2.15)

, (2.15)

где  - коэффициент избытка воздуха,

- коэффициент избытка воздуха,  = 1,3[3];

= 1,3[3];  - теоретически необходимое количество воздуха для сгорания 1 кг топлива,

- теоретически необходимое количество воздуха для сгорания 1 кг топлива,  = 14,45 кг возд/кг топлива (для дизельных двигателей)[3];

= 14,45 кг возд/кг топлива (для дизельных двигателей)[3];  - низшая теплота сгорания топлива,

- низшая теплота сгорания топлива,  = 42,5 МДж/кг [3];

= 42,5 МДж/кг [3];  - плотность топливо – воздушной смеси,

- плотность топливо – воздушной смеси,  =1,23 кг/м3 [3];

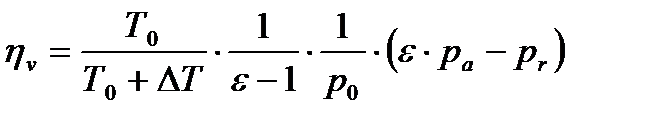

=1,23 кг/м3 [3];  - коэффициент наполнения цилиндра [4].

- коэффициент наполнения цилиндра [4].

, (2.16)

, (2.16)

| РПОК.МС-311.18.00.00.00 ПЗ

|

где

- начальная температура в цилиндре,

= 288К, [3]; ∆Т- величина подогрева свежего заряда, ∆Т= 15К, [3];

- начальное давление в цилиндре,

=0,1 МПа, [3].

;

;

.

.

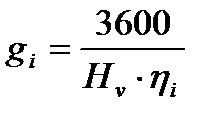

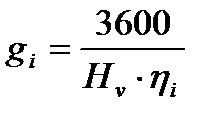

Удельный расход топлива  , г/ кВт∙ч [4]:

, г/ кВт∙ч [4]:

, (2.17)

, (2.17)

г/ кВт∙ч.

г/ кВт∙ч.

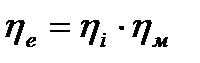

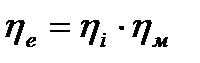

Эффективный КПД,  , [2]:

, [2]:

, (2.18)

, (2.18)

.

.

Удельный расход топлива на единицу эффективной мощности  , г/ кВт∙ч [4]:

, г/ кВт∙ч [4]:

, (2.19)

, (2.19)

г/ кВт∙ч.

г/ кВт∙ч.

px = (15 / 2) 1,356 × 0,095=1,45 МПа.

px = (15 / 2) 1,356 × 0,095=1,45 МПа. px = (15 / 2) 1,15× 0,728=7,38 МПа.

px = (15 / 2) 1,15× 0,728=7,38 МПа.

d

d

мм

мм

, Н [3]:

, Н [3]: , (6.7)

, (6.7) - приведенная масса поршня, кг; j - ускорение поршня (формула 6.6, рисунок 6.2.в)

- приведенная масса поршня, кг; j - ускорение поршня (формула 6.6, рисунок 6.2.в) кг, [3]:

кг, [3]:  , (6.8)

, (6.8) - масса поршня, кг;

- масса поршня, кг;  - масса шатуна, сосредоточенная на оси поршневого пальца, кг.

- масса шатуна, сосредоточенная на оси поршневого пальца, кг.  , (6.9)

, (6.9)  - площадь поршня,

- площадь поршня,  .

. , (6.10)

, (6.10)

.

. , (6.11)

, (6.11) - масса шатуна, кг.

- масса шатуна, кг. (6.12)

(6.12)

, Н [3]:

, Н [3]:  , (6.13)

, (6.13) - значения давления при данном угле поворот, МПа;

- значения давления при данном угле поворот, МПа;  - атмосферное давление.

- атмосферное давление.  =0,1МПа.

=0,1МПа. ,

,  (6.14)

(6.14) . (6.16)

. (6.16) =0,25, угол поворота коленчатого вала 0-7200 с шагом 300.

=0,25, угол поворота коленчатого вала 0-7200 с шагом 300.

(6.17)

(6.17) , (2.10)

, (2.10)

МПа.

МПа. , (2.11)

, (2.11) _ средняя скорость поршня в цикле,

_ средняя скорость поршня в цикле,  = 10

= 10  , [2].

, [2]. МПа.

МПа. , (2.12)

, (2.12) _ давление выхлопных газов,

_ давление выхлопных газов,  =0,125 МПа.

=0,125 МПа. МПа.

МПа. МПа [2]:

МПа [2]: (2.13)

(2.13) МПа

МПа [2]:

[2]: , (2.14)

, (2.14) .

. [4]:

[4]: , (2.15)

, (2.15) - коэффициент избытка воздуха,

- коэффициент избытка воздуха,  = 1,3[3];

= 1,3[3];  - теоретически необходимое количество воздуха для сгорания 1 кг топлива,

- теоретически необходимое количество воздуха для сгорания 1 кг топлива,  - низшая теплота сгорания топлива,

- низшая теплота сгорания топлива,  - плотность топливо – воздушной смеси,

- плотность топливо – воздушной смеси,  =1,23 кг/м3 [3];

=1,23 кг/м3 [3];  - коэффициент наполнения цилиндра [4].

- коэффициент наполнения цилиндра [4]. , (2.16)

, (2.16) - начальная температура в цилиндре,

- начальная температура в цилиндре,  = 288К, [3]; ∆Т- величина подогрева свежего заряда, ∆Т= 15К, [3];

= 288К, [3]; ∆Т- величина подогрева свежего заряда, ∆Т= 15К, [3];  - начальное давление в цилиндре,

- начальное давление в цилиндре,  =0,1 МПа, [3].

=0,1 МПа, [3].

;

; .

. , г/ кВт∙ч [4]:

, г/ кВт∙ч [4]: , (2.17)

, (2.17) г/ кВт∙ч.

г/ кВт∙ч. , [2]:

, [2]: , (2.18)

, (2.18) .

. , г/ кВт∙ч [4]:

, г/ кВт∙ч [4]: , (2.19)

, (2.19) г/ кВт∙ч.

г/ кВт∙ч.