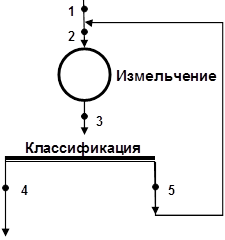

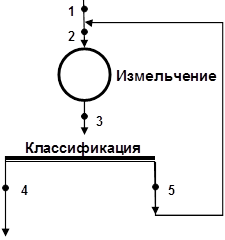

По функциональному назначению классификация может быть предварительная, для удаления из питания мельницы готового продукта, и поверочная для возврата недоизмельченного материала в мельницу. Классификация может осуществляться в два приема, тогда вторая операция называется контрольной. Такое разделение операций позволяет оптимизировать условия классификации: первый прием проводится в спиральных классификаторах в скальпирующем режиме или на грохоте, контрольная – в гидроциклонах.

Количество стадий измельчения определяется крупностью конечного продукта. В наиболее простом случае организации схемы вся работа измельчения совершается до начала обогатительных операций. В этом случае следуют следующим правилам:

при крупности измельчения до 60-65% -0,074 мм используют одностадиальную схему либо, если ожидаются затруднения с получением достаточно тонкого слива, схему.

при крупности измельчения до 80% используют двухстадиальные схемы.

при крупности измельчения 80-95% используют трехстадиальную схему.

Рисунок 2‑2Одностадиальная схема измельчения

Цехи дробления

На основе данных базового расчета выполняется предварительный выбор дробилок и грохотов, далее рассчитывается их производительность в заданных условиях и, в процессе сравнительного анализа, выбирается окончательный вариант установки оборудования. При необходимости производится корректировка базового расчета – режима работы цехов и распределения общей степени дробления по стадиям схемы – и повторный расчет и выбор оборудования.

Методы расчета гранулометрического состава продуктов дробления

Традиционно же для целей проектирования используются упрощенные методы на основе типовых гранулометрических характеристик. При этом принято считать, что:

· -материал мельче ширины разгрузочного отверстия дробилки не дробится;

· материал крупнее ширины разгрузочного отверстия дробилки дробится;

причем продукт дробления имеет типовой для данного типа дробилки грансостав вне зависимости от размера исходного крупного класса.

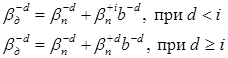

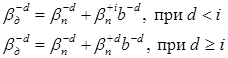

В соответствии с этими упрощениями, содержание класса крупности в продукте стадии дробления определяется соотношениями:

(14)

(14)

где  - суммарная гранулометрическая характеристика по минусу дробленого продукта;

- суммарная гранулометрическая характеристика по минусу дробленого продукта;

- суммарная гранулометрическая характеристика по минусу питания стадии дробления;

- суммарная гранулометрическая характеристика по минусу питания стадии дробления;

- выход классов питания крупнее ширины разгрузочной щели дробилки;

- выход классов питания крупнее ширины разгрузочной щели дробилки;

- типовая гранулометрическая характеристика дробилки.

- типовая гранулометрическая характеристика дробилки.

Выбор и расчет дробилок

Для дробления руд средней крепости и крепких применяются конусные дробилки, а также, на стадии крупного дробления, щековые дробилки с простым качанием щеки. Последние годы за рубежом разработаны и выпускаются также щековые дробилки со сложным качанием щеки с большим размером загрузочной щели для крупного дробления.

Для последующего сравнительного анализа предварительно отбираются дробилки, соответствующие требованиям табл.26 и табл.28 [[1]]. Отбираются дробилки, у которых размер загрузочного отверстия превышает заданный и диапазон регулировки разгрузочной щели включает заданную. У дробилок крупного дробления в каталогах указывается только номинальная разгрузочная щель. В этом случае считается, что диапазон регулировки составляет 40 %.

Для предварительно выбранных дробилок рассчитывается производительность в заданных условиях работы. Расчет производится по формуле:

(15)

(15)

где  - поправочные коэффициенты соответственно на крупность питания, крепость и влажность

- поправочные коэффициенты соответственно на крупность питания, крепость и влажность

Поправочные коэффициенты определяются по следующим выражениям:

(16)

(16)

где

где  - номинальная крупность питания дробилки, мм

- номинальная крупность питания дробилки, мм

f – коэффициент крепости по Протодьяконову

w – влажность руды, %

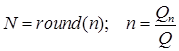

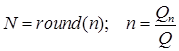

Окончательный выбор варианта установки дробильного оборудования производится в результате сравнительного технико-экономического анализа, исходные данные и результаты которого сводятся в таблицу (Ошибка! Источник ссылки не найден. 3-3). Количество оборудования для установки определяется по формуле:

(17)

(17)

где Qп – нагрузка на дробилку, м3/час

Q – производительность дробилки, м3/час

Коэффициент загрузки оборудования по производительности определяется выражением:

(18)

(18)

Количество N дробилок для установки выбираем ближайшим большим целым от n.

Сравнение рассчитанных вариантов производим по общей установленной мощности оборудования и общей массе.

Таблица 3‑1 Расчет качественно-количественной схемы дробления

| Номер по схеме

| Продукт

| Крупность, мм

| Разгрузочная щель i, мм

| Содержание класса +i в питании стадии, %

| Содержание класса крупности -d (мм), %

| Выход продукта

|

| 5

| 10

| 28

| 57

| 130

| 261

| 1200

| %

| м3/час

|

| 1

| Исходная руда

| 1 200

|

|

| 1,2

| 2,3

| 6,4

| 12,4

| 26,2

| 45,6

| 93,9

| 100

| 812,3

|

|

| Грохочение

| 1 200

|

|

|

|

|

|

|

| 45,6

| 93,9

|

|

|

| 2

| Крупнодробленая руда

| 261

| 174

| 66,6

| 3,8

| 7,5

| 20,3

| 37,6

| 71,5

| 97,1

|

| 100

| 812,3

|

| 4

| Питание дробилок 2 стадии

|

|

|

|

|

|

|

|

|

|

| 100,0

| 812,3

|

| 6

| Среднедробленая руда

| 57

| 30

| 78,8

| 9,8

| 20,5

| 62,8

| 97,0

|

|

|

| 100

| 812,3

|

| 7

| Питание грохотов 3 стадии

|

|

|

| 28,12

| 56,2

|

|

|

|

|

| 209,2

| 1699,5

|

| 8

| Питание дробилок 3 стадии

|

|

|

|

|

|

|

|

|

|

| 109,2

| 887,1

|

| 10

| Мелкодробленая руда

| 12

| 12

| 75,3

| 43,0

| 89,6

|

|

|

|

|

| 100

| 812,3

|

Таблица 3‑2 Результаты предварительного выбора дробилок и расчет производительности

Модель

Ширина приемного отверстия, мм

| Рагрузочная щель, ОТ-ДО, мм

| Объемная производительность,

ОТ-ДО, м3/час

| Мощность, квт

| Масса, тонн

| Производительность дробилки Q при принятых i и B и значениях поправочных коэффициентов

| | B

| imax

| imin

| Qmax

| Qmin

| W

| M

| i

| B

| dн

| kкр

| kкрkвлkf

| Q

|

| ЩДП 12х15

| 1200

| 155

| 0

| 310

| 0

| 160

| 116

| 186

| 1380

| 1200

| 0,80

| 0,88

| 328,0

|

| ККД-1200/150

| 1200

| 180

| 0

| 680

| 0

| 320

| 240

| 186

| 1380

| 1200

| 0,80

| 0,88

| 619,5

|

| КСД-2200Гр

| 350

| 60

| 30

| 610

| 360

| 250

| 86

| 29

| 300

| 308

| 0,92

| 1,01

| 357,7

|

| КСД-3000Т

| 475

| 50

| 25

| 850

| 425

| 400

| 217

| 29

| 300

| 308

| 1,15

| 1,27

| 629,1

|

| КМД-1750Гр

| 130

| 20

| 9

| 130

| 95

| 160

| 53

| 12

| 64

| 56

| 1,37

| 1,51

| 157,9

|

| КМД-1750Т

| 80

| 15

| 5

| 110

| 85

| 160

| 53

| 12

| 64

| 56

| 1,11

| 1,22

| 124,7

|

| КМД-2200Гр

| 140

| 20

| 10

| 260

| 220

| 250

| 97

| 12

| 64

| 56

| 1,40

| 1,54

| 352,0

|

| КМД-2200Т1

| 100

| 15

| 5

| 220

| 160

| 250

| 97

| 12

| 64

| 56

| 1,24

| 1,37

| 276,6

|

| КМД-2200Т2

| 85

| 15

| 7

| 210

| 150

| 320

| 93

| 12

| 64

| 56

| 1,15

| 1,26

| 236,6

|

| КМД-3000Т

| 95

| 20

| 6

| 440

| 320

| 400

| 220

| 12

| 64

| 56

| 1,22

| 1,34

| 496,7

|

Таблица 3‑3 Сравнительный анализ вариантов установки дробильного оборудования

| Тип

| Параметры дробилки

| Нагрузка на дробилку, м3/час

| Количество

| Характеристика варианта

|

| Производительность, м3/час

| Масса, тонн

| Установленная мощность, квт

| по расчету

| Выбран-ное число

| Масса, тонн

| Установленная мощность, квт

| Коэффициент загрузки

|

| ЩДП 12х15

| 328,0

| 116

| 160

| 812,3

| 2,48

| 3

| 348

| 480

| 0,83

|

| ККД-1200/150

| 619,5

| 240

| 320

| 812,3

| 1,31

| 2

| 480

| 640

| 0,66

|

| КСД-2200Гр

| 357,7

| 86

| 250

| 812,3

| 2,27

| 3

| 258

| 750

| 0,76

|

| КСД-3000Т

| 629,1

| 217

| 400

| 812,3

| 1,29

| 2

| 434

| 800

| 0,65

|

| КМД-1750Гр

| 157,9

| 53

| 160

| 887,6

| 5,62

| 6

| 318

| 960

| 0,94

|

| КМД-1750Т

| 124,7

| 53

| 160

| 887,6

| 7,12

| 8

| 424

| 1280

| 0,89

|

| КМД-2200Гр

| 352,0

| 97

| 250

| 887,6

| 2,52

| 3

| 291

| 750

| 0,84

|

| КМД-2200Т1

| 276,6

| 97

| 250

| 887,6

| 3,21

| 4

| 388

| 1000

| 0,80

|

| КМД-2200Т2

| 236,6

| 93

| 320

| 887,6

| 3,75

| 4

| 372

| 1280

| 0,94

|

| КМД-3000Т

| 496,7

| 220

| 400

| 887,6

| 1,79

| 2

| 440

| 800

| 0,89

|

| Выбранный вариант установки дробильного оборудования

|

| ККД-1200/150

| 619,5

| 240

| 320

| 812,3

| 1,31

| 2

| 480

| 640

| 0,66

|

| КСД-3000Т

| 629,1

| 217

| 400

| 812,3

| 1,29

| 2

| 434

| 800

| 0,65

|

| КМД-2200Гр

| 352,0

| 97

| 250

| 887,6

| 2,52

| 3

| 291

| 750

| 0,84

|

По результатам таблицы 3-3 предварительно выбраны дробилки:

По результатам таблицы 3-3 предварительно выбраны дробилки:

ККД- 1200/1500 – 2 шт. К=0,66

КСД 3000Т - 2 шт. К=0,65

КМД 2200Гр – 3 шт. К=0,84

3.4 Выбор и расчет грохотов

3.4 Выбор и расчет грохотов

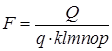

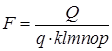

В цехах дробления рудных обогатительных фабрик используются вибрационные грохоты в среднем и тяжелом исполнении, необходимая площадь грохочения которых рассчитывается по формуле:

(19)

(19)

где F – площадь грохочения, м2

Q –нагрузка на грохоты, м3/час

q – удельная производительность грохота, м3/м2час [7]

k, l, m, n, o, p –поправочные коэффициенты [1, табл. 30, стр. 223]

Все параметры и результаты расчета сводятся в таблицу (табл.3.4)

Предварительный выбор грохотов из каталога производится по допускаемой крупности исходного материала, числу ярусов сит и размеру отверстий сит. Последний параметр не является жестким ограничением. Результаты сводятся в таблицу.

Таблица 3.4 –значение поправочных коэффициентов и расчет площадь

| Условия грохочения, учитываемые коэффициентом

| Коэффи-циент

| Условия по стадиям

|

| Значения коэффициентов по стадиям

|

|

|

|

| 2

| 3

| 2

| 3

|

| Удельная производительность, м3/м2*час (при заданном размере ячейки грохота, мм)

| q

| 56

| 12

| 47

| 21

|

| Содержание в исходном материале зерен размером менее половины размера отверстий сита, %

| k

| 18,0

| 28,1

| 0,58

| 0,76

|

| Содержание в исходном материале зерен размером более размера отверстий сита, %

| l

| 66,3

| 43,8

| 1,46

| 1,12

|

| Эффективность грохочения, %

| m

| 85,0

| 85,0

| 1

| 1

|

| Форма зерен

| n

| руда

| руда

| 1

| 1

|

| Влажность материала

| o

| сухой

| сухой

| 1

| 1

|

| Способ грохочения

| p

| сухое

| сухое

| 1

| 1

|

| Нагрузка на грохоты, м3/час

|

|

|

| 812,3

| 1699,9

|

| Площадь просеивающей поверхности, м2

|

|

|

| 20,4

| 94,5

|

Таблица 3.5 –Поправочные коэффициенты для расчета производительности грохотов

| Содержание в исходном материале зерен размером менее половины размера отверстий сита, %

| 0

| 10

| 20

| 30

| 40

| 50

| 60

| 70

| 80

| 90

|

| Коэффициент k

| 0,4

| 0,5

| 0,6

| 0,8

| 1

| 1,2

| 1,4

| 1,6

| 1,8

| 2

|

| Содержание в исходном материале зерен размером более размера отверстий сита, %

| 10

| 20

| 25

| 30

| 40

| 50

| 60

| 70

| 80

| 90

|

| Коэффициент l

| 0,94

| 0,97

| 1

| 1,03

| 1,09

| 1,18

| 1,32

| 1,55

| 2

| 3,36

|

| Эффективность грохочения, %

| 40

| 50

| 60

| 70

| 80

| 90

| 92

| 94

|

|

|

| Коэффициент m

| 2,3

| 2,1

| 1,9

| 1,65

| 1,35

| 1

| 0,9

| 0,8

|

|

|

| Форма зерен

| Дробленый материал разный (кроме угля)

| Округленная (например.морская галька)

| Уголь

|

| Коэффициент n

| 1

| 1,25

| 1,5

|

| Влажность материала

| Для отверстий сита менее 25 мм

| Для отверстий сита более 25 мм

|

| Сухой

| Влажный

| Комкующийся

| В зависимости от влажности

|

| Коэффициент o

| 1

| 0.75–0.85

| 0.2–0.6

| 0.9–1.0

|

| Способ грохочения

| Для отверстий сита менее 25 мм

| Для отверстий сита более 25 мм

|

| Сухое

| Мокрое с орошением

| Любое

|

| Коэффициент p

| 1

| 1.25–1.40

| 1

|

Таблица 3.6- Результаты предварительного выбора грохотов

| Модель

| Площадь одного сита, м2

| Мощность электродвигателя, кВт

| Масса грохота, кг

| Размеры просеивающей поверхности, мм:

| Размеры отверстий сит (решеток), мм:

| Допускаемая крупность исходного материала, мм

| Количество грохотов

| Установленная мощность, т

| Масса, т

| Коэффициент загрузки

|

| ширина

| длина

| верхнего

| нижнего

| | расчет

| принято

| |

| Стадия мелкого дробления

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ГСТ51

| 7,875

|

| 4650

| 1750

| 4500

| Перфорированный лист 30, щелевидное сито 1,6; сетка 10 × 10

| –

| 120

| 2,65

| 3

| 0

| 13,95

| 0,88

|

| ГСТ61

| 10

|

| 6000

| 2000

| 5000

| 8; 12;16; 20

| –

| 200

| 9,45

| 10

| 0

| 60

| 0,94

|

| ГСТ61 (259Гр)

| 8

|

| 6200

| 2000

| 4000

| 2–25

| –

| 100

| 11,81

| 12

| 0

| 74,4

| 0,98

|

| ГСТ61 (253Гр)

| 10

|

| 5700

| 2000

| 5000

| 2–25

| –

| 100

| 9,45

| 10

| 0

| 57

| 0,94

|

| ГСТ81

| 18

|

| 18000

| 3000

| 6000

| -

| -

| 120

| 5,25

| 6

| 0

| 108

| 0,87

|

| ГИС 62

| 10

| 17

| 5100

| 2000

| 5000

| –

| –

| 150

| 9,45

| 10

| 170

| 51

| 0,94

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Продолжение таблицы 3.6

|

| Стадия среднего дробления

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ГИТ 52М

| 6,755

| 22

| 1700

| 1750

| 3860

| 8–100

| –

| 400

| 13,98

| 14

| 308

| 23,8

| 1,00

|

| ГИТ 51

| 6,125

| 22

| 6000–9000

| 1750

| 3500

| 50–300

| –

| 400

| 3,40

| 4

| 88

| 32

| 0,85

|

| ГИТ 51M

| 6,755

| 17

| 800

| 1750

| 3860

| 8–100

| –

| 400

| 3,09

| 4

| 68

| 3,2

| 0,77

|

| ГИТ 71

| 13,2

| 30

| 1750

| 2500

| 5300

| 25–150

| –

| 800

| 1,58

| 2

| 60

| 3,5

| 0,79

|

Таблица 3.7- Окончательный выбор грохотов

| Модель

| Площадь одного сита, м2

| Мощность электродвигателя, кВт

| Масса грохота, кг

| Размеры просеивающей поверхности, мм:

| Размеры отверстий сит (решеток), мм:

| Допускаемая крупность исходного материала, мм

| Количество грохотов

| Установленная мощность, т

| Масса, т

| Коэффициент загрузки

|

| ширина

| длина

| верхнего

| нижнего

| | расчет

| принято

|

| Стадия мелкого дробления

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ГСТ51

| 7,875

| 0

| 4650

| 1750

| 4500

| Перфорированный лист 30, щелевидное сито 1,6; сетка 10 × 10

| –

| 120

| 2,65

| 3

| 0

| 13,95

| 0,88

|

| Стадия среднего дробления

| | | | | |

| |

|

| | | |

|

| ГИТ 71

| 13,2

| 30

| 1750

| 2500

| 5300

| 25–150

| –

| 800

| 1,58

| 2

| 60

| 3,5

| 0,79

|

Исходя из таблицы расчетов грохотов на 2 дробилки КСД-3000Т выбрал2 грохотаГИТ71.

Исходя из таблицы расчетов грохотов на 2 дробилки КСД-3000Т выбрал2 грохотаГИТ71.

На 3 дробилки мелкого дробления КМД-2200Гр выбрал 3 грохотовГСТ51.

4 Измельчительное отделение

4 Измельчительное отделение

(14)

(14) - суммарная гранулометрическая характеристика по минусу дробленого продукта;

- суммарная гранулометрическая характеристика по минусу дробленого продукта; - суммарная гранулометрическая характеристика по минусу питания стадии дробления;

- суммарная гранулометрическая характеристика по минусу питания стадии дробления; - выход классов питания крупнее ширины разгрузочной щели дробилки;

- выход классов питания крупнее ширины разгрузочной щели дробилки; - типовая гранулометрическая характеристика дробилки.

- типовая гранулометрическая характеристика дробилки. (15)

(15) - поправочные коэффициенты соответственно на крупность питания, крепость и влажность

- поправочные коэффициенты соответственно на крупность питания, крепость и влажность (16)

(16) - номинальная крупность питания дробилки, мм

- номинальная крупность питания дробилки, мм (17)

(17) (18)

(18) (19)

(19)