Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Оснащения врачебно-сестринской бригады.

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

Общие сведения о станке

|

1.1 Назначение и область применения

Токарно-винторезный станок модели 1А616 является универсальным станком и предназначен для разнообразных токарных работ в условиях индивидуального и мелкосерийного производства, выполняемых в центрах или в патроне, в том числе для нарезания резьб: метрической, дюймовой, модульной и питчевой. Токарно-винторезный станок 1А616 пожалуй, самый распространённый станок, позволяющий производить токарную обработку деталей наиболее широкой номенклатуры и наиболее типичных размеров.

Высота центров станка равна 165 мм, а максимальное расстояние между центрами — 710 мм. Наибольший диаметр обрабатываемой детали класса дисков, устанавливаемой над станиной, составляет 320 мм, а максимальный диаметр детали класса валов, закрепляемых в центрах над нижней частью суппорта, не должен превышать 180 мм.

Сквозь отверстие шпинделя проходит пруток диаметром до 34 мм. Наибольшая длина обтачивания детали с механической подачей суппорта равна 660 мм, т. е. на 50 мм меньше, чем максимальное расстояние между центрами. Без дополнительных сменных колес на станке модели 1А616 можно нарезать резьбы повышенной точности: метрические с шагом от 0,5 до 24 мм; дюймовые с числом ниток на 1 дюйм от 56 до 1; модульные с шагом в модулях от 0,25 до 5,5 мм и питчевые с шагом в питчах от 128 до 2.

Предусмотрена возможность нарезания особо точных резьб путем исключения из кинематической цепи зубчатых передач коробки подач и применения специальных прецизионных сменных зубчатых колес

1.2 Общая компоновка

1.2 Общая компоновка

Станок предназначен для токарной обработки сравнительно небольших деталей из различных материалов как быстрорежущими, так и твердосплавными инструментами в условиях индивидуального и серийного производства. На станке можно нарезать резцом метрические, дюймовые, модульные и питчевые резьбы.

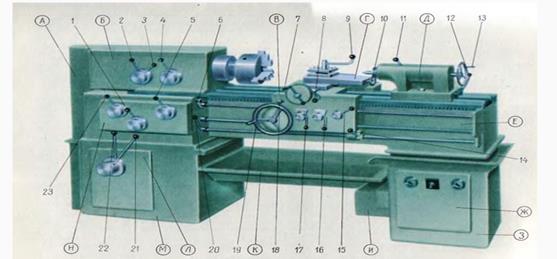

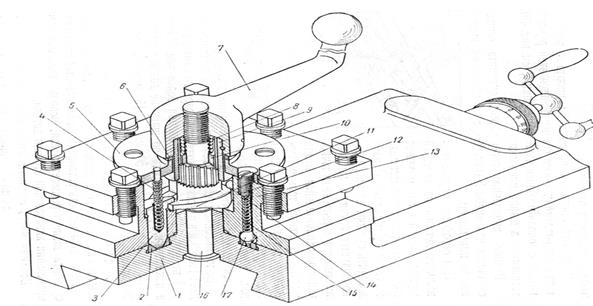

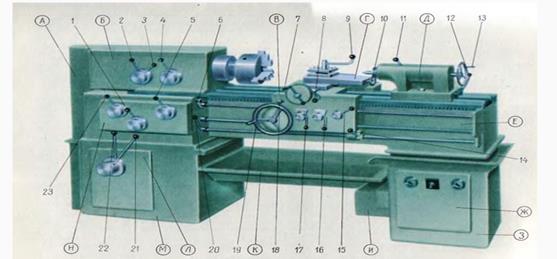

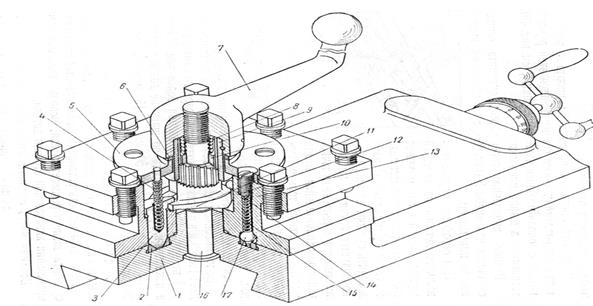

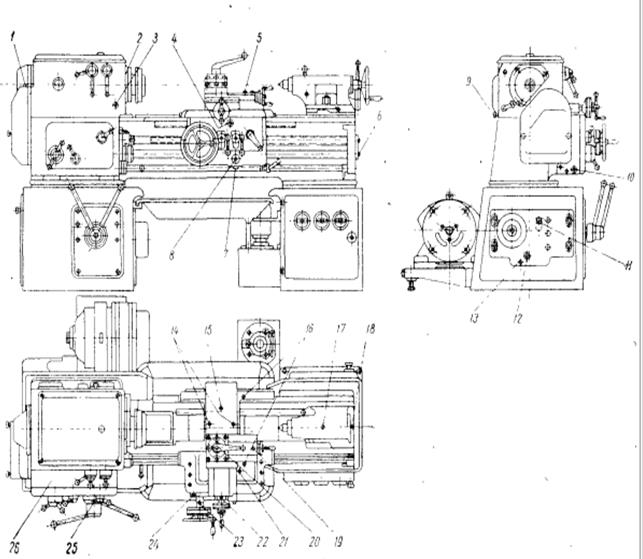

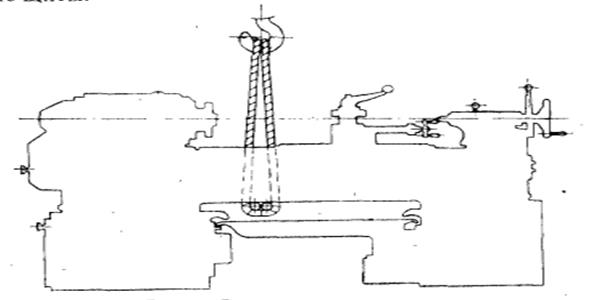

Рисунок 1 Устройство токарно- станка модели 1А616

Основные узлы токарно-винторезного станка 1А616 А — гитара сменных колес, Б — передняя бабка с переборным устройством, звеном увеличения шага и реверсивным механизмов, В — фартук с механизмом подач, Г — суппорт с быстродействующим четырехпозиционным резцедержателем, Д — задняя бабка, Е — станина, Ж — встроенный шкаф с электрооборудованием, З — задняя тумба, И — система охлаждения, К — поддон для сбора охлаждающей жидкости и стружки, Л — коробка скоростей, М — передняя тумба, Н — коробка подач.

Спецификация органов управления токарным станком 1А616. 1 - рукоятка установки типа резьбы или подачи, 2 - рукоятка установки нормального или увеличенного шага, 3 - рукоятка реверсирования перемещения суппорта, 4 - рукоятка управления перебором, 5 - рукоятка переключения множительного механизма коробки подач, 6 - пуговка включения ходового винта или ходового валика, 7 - рукоятка ручного поперечного перемещения суппорта, 8 - рукоятка быстрого отвода суппорта в поперечном направлении, 9 - рукоятка поворота и закрепления четырехпозиционного резцедержателя, 10 - рукоятка ручного перемещения верхней, части суппорта, 11 - рукоятка закрепления пиноли задней бабки, 12 - рычаг закрепления корпуса задней бабки на направляющих станины, 13 - маховичок ручного перемещения пиноли задней бабки, 14 - рукоятки включения, выключения и реверсирования главного электродвигателя, 15 - рукоятка включения и выключения маточной гайки продольного ходового винта, 16 - рукоятка включения и выключения поперечной подачи суппорта, 17 - рукоятка включения и выключения продольной подачи суппорта, 18 - кнопка для выключения реечной шестерни, 19 - маховичок ручного продольного перемещения суппорта, 20 - рукоятки включения, выключения и реверсирования главного электродвигателя, 21 - рукоятки управления коробкой скоростей, 22 - рукоятки управления коробкой скоростей, 23 - рукоятка установки шага резьбы или величины подачи.

Рисунок 2 Суппорт токарно-винторезного станка 1А616

Крестовый суппорт состоит из продольных салазок 1, поперечных салазок 2, средней поворотной части 3, верхней части суппорта 4 и четырех-позиционного резцедержателя 21. Продольные салазки 1 перемещаются по внешним направляющим станины 24. Для предохранения от опрокидывания и для обеспечения более плавного хода продольные салазки с задней стороны снабжены двумя планками 25 с регулируемыми упорами 26. Закрепление продольных салазок на направляющих станины производится стяжным болтом 8.

Ручное установочное перемещение поперечных салазок 2 производится рукояткой 22 посредством ходового винта 18. Для обеспечения возможности устранения зазора между ходовым винтом и гайкой последняя состоит из двух частей — неподвижной 13 и регулируемой 16. Между обеими частями гайки размещен клин 14. Если вследствие износа резьбового соединения возникнет мертвый ход поперечных салазок, освобождают винт 17 и посредством винта 15 подтягивают клин 14. После устранения зазора гайка 16 надежно закрепляется винтом 17.

Быстрый отвод и подвод суппорта в пределах до 8 мм, необходимый при нарезании резьбы и ряде других операций, производится рукояткой 23.

Перемещение верхней части суппорта осуществляется рукояткой 11, закрепленной на винте 6. Гайка 7 жестко связана со средней поворотной частью 3. Величина пере-,  мещения верхней части суппорта отсчитывается по лим-бовому кольцу 9, которое удерживается в нужном положении пластинчатой пружинкой 10. Гайки 12 служат для устранения зазора между винтом 6 и корпусом верхней части суппорта. Рукоятка 5 с помощью храповика 20 и кулачка 19 обеспечивает освобождение, поворот, фиксацию и закрепление резцедержателя 21.

мещения верхней части суппорта отсчитывается по лим-бовому кольцу 9, которое удерживается в нужном положении пластинчатой пружинкой 10. Гайки 12 служат для устранения зазора между винтом 6 и корпусом верхней части суппорта. Рукоятка 5 с помощью храповика 20 и кулачка 19 обеспечивает освобождение, поворот, фиксацию и закрепление резцедержателя 21.

Для таких токарно-винторезных станков повышенной точности, как станок модели 1А616, предельное отклонение от параллельности направления движения салазок суппорта оси шпинделя передней бабки составляет 0,02 мм на длине 100 мм.

1.3 Технические характеристики

Таблица 1

Технические характеристики токарно-винторезного станка модели 1А616

| Технические характеристики | Параметры |

| Класс точности по ГОСТ 8-82 | Н,П |

| Наибольший диаметр заготовки над станиной, мм | 320 |

| Наибольший диаметр заготовки над суппортом, мм | 180 |

| Наибольшая длина заготовки (РМЦ), мм | 710 |

| Наибольшая длина обтачивания, мм | 660 |

| Шпиндель | |

| Диаметр сквозного отверстия в шпинделе, мм | 35 |

Наибольший диаметр прутка, мм Наибольший диаметр прутка, мм

| 34 |

| Число ступеней частот прямого вращения шпинделя | 21 |

| Частота прямого вращения шпинделя, об/мин | 9...1800 |

| Число ступеней частот обратного вращения шпинделя | 21 |

| Частота обратного вращения шпинделя, об/мин | 9...1800 |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Наибольшее продольное перемещение суппорта от руки, по валику, по винту, мм | 670 |

| Наибольшее поперечное перемещение суппорта от руки, по винту, мм | 195 |

| Продолжение таблицы 1 | |

| Технические характеристики | Параметры |

| Пределы продольных рабочих подач, мм/об | 0,065...0,91 |

| Пределы поперечных рабочих подач, мм/об | 0,065...0,91 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | Нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5...24 |

| Пределы шагов нарезаемых резьб дюймовых | 56...1 |

| Пределы шагов нарезаемых резьб модульных | 0,25...22 |

| Пределы шагов нарезаемых резьб питчевых | 128...2 |

| Количество электродвигателей на станке | 2 |

| Мощность электродвигателя главного привода, кВт | 4 |

| Тип электродвигателя главного привода | А02-41-4 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 |

Насос охлаждения (помпа) Насос охлаждения (помпа)

| ПА-22 |

| Габариты станка (длина ширина высота), мм | 2135 х 1225 х 1220 |

| Масса станка, кг | 1500 |

Требования к экологической безопасности технологических процессов

Наибольшая радикальная мера охраны воздушного бассейна от загрязнений – экологизация технологических процессов и в первую очередь создание замкнутых технологических циклов, безотходных и малоотходных технологий, исключающих попадание в атмосферу вредных загрязняющих веществ.

Наибольшая радикальная мера охраны воздушного бассейна от загрязнений – экологизация технологических процессов и в первую очередь создание замкнутых технологических циклов, безотходных и малоотходных технологий, исключающих попадание в атмосферу вредных загрязняющих веществ.

Экологизация технологических процессов предусматривает, в частности, организацию на производстве сортировки стружки по группам, их раздельное хранение, транспортировку и переплавку. Сбор отработанных СОЖ с дальнейшей отчисткой от примесей, попавших во время механообработки, для повторного использования.

Уровни напряженности колеблются в пределах 10-15 кВ/м. Уровни звукового давления на постоянных рабочих местах и рабочих зонах производственных помещений цеха колеблются от 65-80 дБА.

Уменьшение выбросов тепла, пыли, и испарение СОЖ в атмосферу достигается тем, что вместо большого количества универсальных станков и устаревших моделей станков с ЧПУ будет использоваться существенно меньшее количество современных многоцелевых обрабатывающих центров, которые существенно сокращают количество вредных выбросов.

Технология предусматривает утилизацию твердых отходов, пыль, улавливаемая газоочистными устройствами, затаривается в контейнеры и отправляется потребителю.

Для защиты атмосферы от выбросов предусматривается следующее мероприятие: замена фильтров и очистка неорганизованных выбросов в высокопроизводительных тканевых фильтрах марки ФРИР-700.

Заключение

В результате работы над курсовым проектом были изучены общие сведения о токарно- винторезном станке модели 1А616. то есть, назначение и область применения, общая компоновка, технические характеристики. Была рассмотрена схема и система смазки станка.

В ходе выполнения курсового проекта был рассмотрен технологический процесс монтажа, включающий вопросы хранения станка, распаковки и транспортировки. Был рассчитан фундамент станка. Допустимое давление на грунт фундамента, в пределах допускаемого.

При работе над курсовым проектом были рассмотрены мероприятия по техническому обслуживанию, эксплуатации и ремонту, включающие в себя: настройку и наладку станка; регулировку станка; подготовку станка к первоначальному пуску; ремонт станка и особенности разборки и сборки при ремонте. Был произведен расчет категории ремонтной сложности станка, в результате которого она составила 15. Так же были рассмотрены вопросы безопасности труда при эксплуатации станка и экологической безопасности технологических процессов.

|

Список использованной литературы

Список использованной литературы

1. Паспорт токарно- винторезного станка модели 1А616. В/О станкоимпорт, СССР, Москва.

2. Якобсон М. О. Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий/ Машиностроение, 2009. - 591с

3. Байцур А.И., Молчанов Л.Г. Проектирование фундаментов под оборудование промышленных предприятий. Киев, 2010. - 172 с.

4. И-11 Металлообработка. Сборник инструкций по охране труда/ - Россия: ЦОТиПБ, 2011.-120с.

5. Металлорежущие станки. Альбом общих видов. Кинематических схем и узлов / Под общ. ред. А. М. Кучера. - М.: Машиностроение, 2011. - 308 с.: ил.

6. Кирсанова, Г. Н. Руководство по курсовому проектированию металлорежущих инструментов: справочник/ Г. Н. Кирсанова М.Машиностроение, 2012. - 288с.

7. Короткевич, А. Ф. Оптимизация режимов резания: методические указания к самостоятельной работе/ А. Ф. Короткевич - Могилев: Российский Университет, 2010.-33с.

Общие сведения о станке

|

1.1 Назначение и область применения

Токарно-винторезный станок модели 1А616 является универсальным станком и предназначен для разнообразных токарных работ в условиях индивидуального и мелкосерийного производства, выполняемых в центрах или в патроне, в том числе для нарезания резьб: метрической, дюймовой, модульной и питчевой. Токарно-винторезный станок 1А616 пожалуй, самый распространённый станок, позволяющий производить токарную обработку деталей наиболее широкой номенклатуры и наиболее типичных размеров.

Высота центров станка равна 165 мм, а максимальное расстояние между центрами — 710 мм. Наибольший диаметр обрабатываемой детали класса дисков, устанавливаемой над станиной, составляет 320 мм, а максимальный диаметр детали класса валов, закрепляемых в центрах над нижней частью суппорта, не должен превышать 180 мм.

Сквозь отверстие шпинделя проходит пруток диаметром до 34 мм. Наибольшая длина обтачивания детали с механической подачей суппорта равна 660 мм, т. е. на 50 мм меньше, чем максимальное расстояние между центрами. Без дополнительных сменных колес на станке модели 1А616 можно нарезать резьбы повышенной точности: метрические с шагом от 0,5 до 24 мм; дюймовые с числом ниток на 1 дюйм от 56 до 1; модульные с шагом в модулях от 0,25 до 5,5 мм и питчевые с шагом в питчах от 128 до 2.

Предусмотрена возможность нарезания особо точных резьб путем исключения из кинематической цепи зубчатых передач коробки подач и применения специальных прецизионных сменных зубчатых колес

1.2 Общая компоновка

1.2 Общая компоновка

Станок предназначен для токарной обработки сравнительно небольших деталей из различных материалов как быстрорежущими, так и твердосплавными инструментами в условиях индивидуального и серийного производства. На станке можно нарезать резцом метрические, дюймовые, модульные и питчевые резьбы.

Рисунок 1 Устройство токарно- станка модели 1А616

Основные узлы токарно-винторезного станка 1А616 А — гитара сменных колес, Б — передняя бабка с переборным устройством, звеном увеличения шага и реверсивным механизмов, В — фартук с механизмом подач, Г — суппорт с быстродействующим четырехпозиционным резцедержателем, Д — задняя бабка, Е — станина, Ж — встроенный шкаф с электрооборудованием, З — задняя тумба, И — система охлаждения, К — поддон для сбора охлаждающей жидкости и стружки, Л — коробка скоростей, М — передняя тумба, Н — коробка подач.

Спецификация органов управления токарным станком 1А616. 1 - рукоятка установки типа резьбы или подачи, 2 - рукоятка установки нормального или увеличенного шага, 3 - рукоятка реверсирования перемещения суппорта, 4 - рукоятка управления перебором, 5 - рукоятка переключения множительного механизма коробки подач, 6 - пуговка включения ходового винта или ходового валика, 7 - рукоятка ручного поперечного перемещения суппорта, 8 - рукоятка быстрого отвода суппорта в поперечном направлении, 9 - рукоятка поворота и закрепления четырехпозиционного резцедержателя, 10 - рукоятка ручного перемещения верхней, части суппорта, 11 - рукоятка закрепления пиноли задней бабки, 12 - рычаг закрепления корпуса задней бабки на направляющих станины, 13 - маховичок ручного перемещения пиноли задней бабки, 14 - рукоятки включения, выключения и реверсирования главного электродвигателя, 15 - рукоятка включения и выключения маточной гайки продольного ходового винта, 16 - рукоятка включения и выключения поперечной подачи суппорта, 17 - рукоятка включения и выключения продольной подачи суппорта, 18 - кнопка для выключения реечной шестерни, 19 - маховичок ручного продольного перемещения суппорта, 20 - рукоятки включения, выключения и реверсирования главного электродвигателя, 21 - рукоятки управления коробкой скоростей, 22 - рукоятки управления коробкой скоростей, 23 - рукоятка установки шага резьбы или величины подачи.

Рисунок 2 Суппорт токарно-винторезного станка 1А616

Крестовый суппорт состоит из продольных салазок 1, поперечных салазок 2, средней поворотной части 3, верхней части суппорта 4 и четырех-позиционного резцедержателя 21. Продольные салазки 1 перемещаются по внешним направляющим станины 24. Для предохранения от опрокидывания и для обеспечения более плавного хода продольные салазки с задней стороны снабжены двумя планками 25 с регулируемыми упорами 26. Закрепление продольных салазок на направляющих станины производится стяжным болтом 8.

Ручное установочное перемещение поперечных салазок 2 производится рукояткой 22 посредством ходового винта 18. Для обеспечения возможности устранения зазора между ходовым винтом и гайкой последняя состоит из двух частей — неподвижной 13 и регулируемой 16. Между обеими частями гайки размещен клин 14. Если вследствие износа резьбового соединения возникнет мертвый ход поперечных салазок, освобождают винт 17 и посредством винта 15 подтягивают клин 14. После устранения зазора гайка 16 надежно закрепляется винтом 17.

Быстрый отвод и подвод суппорта в пределах до 8 мм, необходимый при нарезании резьбы и ряде других операций, производится рукояткой 23.

Перемещение верхней части суппорта осуществляется рукояткой 11, закрепленной на винте 6. Гайка 7 жестко связана со средней поворотной частью 3. Величина пере-,  мещения верхней части суппорта отсчитывается по лим-бовому кольцу 9, которое удерживается в нужном положении пластинчатой пружинкой 10. Гайки 12 служат для устранения зазора между винтом 6 и корпусом верхней части суппорта. Рукоятка 5 с помощью храповика 20 и кулачка 19 обеспечивает освобождение, поворот, фиксацию и закрепление резцедержателя 21.

мещения верхней части суппорта отсчитывается по лим-бовому кольцу 9, которое удерживается в нужном положении пластинчатой пружинкой 10. Гайки 12 служат для устранения зазора между винтом 6 и корпусом верхней части суппорта. Рукоятка 5 с помощью храповика 20 и кулачка 19 обеспечивает освобождение, поворот, фиксацию и закрепление резцедержателя 21.

Для таких токарно-винторезных станков повышенной точности, как станок модели 1А616, предельное отклонение от параллельности направления движения салазок суппорта оси шпинделя передней бабки составляет 0,02 мм на длине 100 мм.

1.3 Технические характеристики

Таблица 1

Технические характеристики токарно-винторезного станка модели 1А616

| Технические характеристики | Параметры |

| Класс точности по ГОСТ 8-82 | Н,П |

| Наибольший диаметр заготовки над станиной, мм | 320 |

| Наибольший диаметр заготовки над суппортом, мм | 180 |

| Наибольшая длина заготовки (РМЦ), мм | 710 |

| Наибольшая длина обтачивания, мм | 660 |

| Шпиндель | |

| Диаметр сквозного отверстия в шпинделе, мм | 35 |

Наибольший диаметр прутка, мм Наибольший диаметр прутка, мм

| 34 |

| Число ступеней частот прямого вращения шпинделя | 21 |

| Частота прямого вращения шпинделя, об/мин | 9...1800 |

| Число ступеней частот обратного вращения шпинделя | 21 |

| Частота обратного вращения шпинделя, об/мин | 9...1800 |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 5 |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Наибольшее продольное перемещение суппорта от руки, по валику, по винту, мм | 670 |

| Наибольшее поперечное перемещение суппорта от руки, по винту, мм | 195 |

| Продолжение таблицы 1 | |

| Технические характеристики | Параметры |

| Пределы продольных рабочих подач, мм/об | 0,065...0,91 |

| Пределы поперечных рабочих подач, мм/об | 0,065...0,91 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | Нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5...24 |

| Пределы шагов нарезаемых резьб дюймовых | 56...1 |

| Пределы шагов нарезаемых резьб модульных | 0,25...22 |

| Пределы шагов нарезаемых резьб питчевых | 128...2 |

| Количество электродвигателей на станке | 2 |

| Мощность электродвигателя главного привода, кВт | 4 |

| Тип электродвигателя главного привода | А02-41-4 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,125 |

Насос охлаждения (помпа) Насос охлаждения (помпа)

| ПА-22 |

| Габариты станка (длина ширина высота), мм | 2135 х 1225 х 1220 |

| Масса станка, кг | 1500 |

Схема и система смазки станка

В коробке скоростей масло из масляной ванны забрасывается вращающимися шестернями в лоток, укрепленный в верхней части корпуса.

Из лотка оно попадает в необходимые места смазки. Масло в коробку скоростей заливается через пробку 11, уровень его контролируется по маслоуказателю 12, отработанное масло удаляется через пробку 13.

Из лотка оно попадает в необходимые места смазки. Масло в коробку скоростей заливается через пробку 11, уровень его контролируется по маслоуказателю 12, отработанное масло удаляется через пробку 13.

Передняя бабка.Шестерни передней бабки смазываются разбрызгиванием масла из масляной ванны. Смазка опор шпинделя производится маслом, поступающим из резервуара, расположенного в верхней части корпуса, по трубкам самотеком. Масло в резервуар подается шестеренчатым насосом,

смонтированным на передней стенке корпуса, на одной оси с выходным валиком цепи подач.

В корпус передней бабки масло заливается через отверстие в крышке, закрытое прозрачным колпачком; отработанное масло сливается через пробку 9. Уровень масла в передней бабке контролируется по маслоуказателю 3. Наблюдение за работой насоса осуществляется через прозрачный колпачок 2.

Коробка подач.Смазка механизма коробки подач осуществляется маслом, поступающим из резервуара, расположенного в верхней части корпуса коробки, прикрытого крышкой. Масло в резервуар-подается шестеренчатым насосом, смонтированным «а правой стенке коробки подач. Для заливки масла в корпус коробки необходимо снять крышку 26. Уровень заливаемого масла контролируется по маслоуказателю 10

Фартук. Масло в корпус фартука заливается через пробку 21, расположенную на каретке; отработанное масло сливается через пробку 7. Уровень масла контролируется по маслоуказа-телю 8. Смазка промежуточной шестерни, передающей движение на винт поперечной подачи суппорта, осуществляется шприц-масленкой 4.

Мелкозубые муфты продольной и поперечной подачи, а также опоры реечной шестерни смазываются маслом из резервуара, расположенного в верхней части фартука, через подводящие трубки.

Суппорт и задняя бабка смазываются вручную. Места смазки указаны на схеме (см. рис. 14) и в карте смазки.

Суппорт и задняя бабка смазываются вручную. Места смазки указаны на схеме (см. рис. 14) и в карте смазки.

Для смазки станка следует применять масло индустриальное «20», ГОСТ 1707-52, с вязкостью 2,6—3,31 условных градусов (Энглера) при 50°С.

Карта смазки токарно-винторезного станка 1А616 представлена в таблице 2.

Таблица 2

Карта смазки токарно-винторезного станка 1А616

Карта смазки токарно-винторезного станка 1А616

| № п/п | Узел | Место смазки | № по схеме | Род смазки | Режим смазки | ||

| 1 | Коробка скоростей | Шестерни и подшипники | Масляная ванна | Менять масло первый раз через 10 дней работы станка, второй— через 20 дней, затем через каждые 40 дней | |||

| 2 | Передняя бабка | Оси рукояток переключения | 25 | Ручная | Раз в смену | ||

| Шестерни и подшипники | Масляная ванна | Смотри пункт | |||||

| Опоры шпинделя | Из резервуара по трубкам самотеком | № 1 | |||||

| 3 | Сменные шестерни | Шестерни, подшипник, пальцы | 1 | Ручная | Раз в смену | ||

| 4 | Коробка подач | Шестерни, подшипники, валы, пальцы | Из резервуара | Смотри пункт № 1 | |||

| 5 | Станина | Подшипники ходового винта и ходового валика | 6 | Ручная | Раз в смену | ||

| 6 | Фартук | Червячная передача | Масляная ванна | Смотри пункт № 1 | |||

| Шестерни, подшипники и другие механизмы | 21 | Через отверстие в каретке в резервуар, из которого через отверстия к отдельным точкам смазки и разбрызгиванием | Раз в смену | ||||

| Ось промежуточной шестерни | 4 | ||||||

| Ось маховичка | 23 | Ручная | Раз в смену | ||||

| Ось реечной шестерни | 24 | ||||||

|

Продолжение таблицы 2 | |||||||

| № п/п | Узел | Место смазки | № по схеме | Род смазки | Режим смазки | ||

| 7 | Суппорт и каретка | Направляющие каретки | 16 | Фитильная из резервуара | Два раза в смену | ||

| Направляющие суппорта | 14 | ||||||

| Винт каретки | 15 | Ручная | Раз в смену | ||||

| Опора винта каретки | 22 | ||||||

| Опора винта верхнего суппорта | 19 | Ручная | |||||

| Винт верхнего суппорта | 5 | Ручная | |||||

| Ось резце держателя | 20 | ||||||

| 8 | Задняя бабка | Пиноль | 17 | Ручная | Раз в смену | ||

| Опора винта | 18 | ||||||

3 Технологический процесс монтажа

3.1 Условия хранения станка

Перед монтажом станка следует проверить соответствие фундамента паспортным данным станка, особое внимание обратив на общее состояние поверхностей фундамента, особенно в местах, где должны располагаться клиновые опоры или прокладки; правильное расположение фундаментных болтов, их длину и состояние резьбы; наличие и правильность обозначения продольных и поперечных осей, высотных отметок и нумерации реперов. Фундамент сдается под монтаж оборудования полностью готовым и в очищенном состоянии (без замасленных мест). Все опалубки, которые в дальнейшем не потребуются для подливки или для каких-либо других целей, должны быть удалены. Хранить станок необходимо в закрытых помещениях с естественной вентиляцией, где колебания температуры и влажность воздуха существенно меньше, чем на открытом воздухе в районах с умеренным и холодным климатом. При длительном хранении станка необходимо один раз в 6 месяцев производить проверку состояния законсервированных поверхностей и деталей. При обнаружении дефектов поверхности или нарушение установки необходимо произвести вновь консервацию.

3.2 Распаковка и транспортировка

3.2 Распаковка и транспортировка

При распаковке станка необходимо следить за тем, чтобы не повредить станок распаковочным инструментом, для чеговначале снимается верхний щит упаковочного ящика, а затем— боковые щиты.

Для транспортировки распакованного станка между станиной и тумбой закладываются две штанги 050 мм. Канат подъемника пропускается в левое крайнее окно станины и подводится под штанги. Задняя бабка и каретка при этом должны быть сдвинуты в крайнее правое положение и закреплены.

Рисунок 3 Транспортировка станка

3.3 Фундамент и установка

3.3 Фундамент и установка

Станок устанавливается на фундаменте или бетонной подушке высотой не менее 150 мми крепится фундаментными болтами. Точность работы станка зависит от правильности его установки.

Выверка станка на клиньях по уровню в обеих плоскостях производится в соответствии с ГОСТ 42—56. При установке станка необходимо подвести опору под подмоторный кронштейн. Установочный чертеж представлен на рисунке.

Рисунок 4 Установочный чертеж станка на фундамент

Рисунок 4 Установочный чертеж станка на фундамент

3.4 Расчет фундамента

Расчет фундамента состоит в определении его геометрических размеров, обеспечивающих нагрузку на грунт в пределах допустимого предельного давления, как при статических, так и при динамических нагрузках. При этом динамическая составляющая нагрузки учитывается введением специального коэффициента в формулу для статического расчета давления подошвой фундамента на основание.

[3, стр.62]

[3, стр.62]

где: P – фактическое давление на грунт (МПа);

Gm – вес машины (кН);

Gф – вес фундамента (кН);

F – площадь основания фундамента (м2);

α – коэффициент учитывающий динамическую составляющую

нагрузку на фундамент;

Rn – допускаемое давление на грунт (МПа).

При расчете веса фундамента необходимо определить его объем. Для этого площадь подошвы фундамента принимают в зависимости от габаритов рамы или станины с добавление со всех сторон 0,1÷0,15м.

Затем определяют общую высоту фундамента:

[3, стр. 63]

[3, стр. 63]

где: H1 – высота надземной части фундамента (м);

H2 – глубина заложения фундамента в землю (м).

Высота надземной части фундамента определяется в основном удобством эксплуатации данного вида оборудования и может приниматься равной 0,05÷0,2м. Глубина заложения фундамента в землю в общем случае зависит от уровня грунтовых вод, состояния и глубины промерзания грунта и т.д.

Для оборудования устанавливаемого в отапливаемых помещениях эта величина принимается равной 0,5÷ 1м.

Таким образом, зная объем фундамента, определяем его вес. Обычно фундамент изготавливают из бетона различных марок с удельным весом,  равной от 12 до 27 кН/м3.

равной от 12 до 27 кН/м3.

Для токарных, горизонтально-протяжных, продольно-фрезерных и продольно-строгальных станков α=0,3.

Допускаемые удельные давления на различные грунты 0,1 МПа

Gm = m·ɡ Gm=1500·9,8=14700=14,7 кН

Н =Н1+Н2 Н=0,1+0,5=0,6Н

F=ɑ·b F=2,39·1,48=3,5 м²

V= ɑ·b·h V=2,39·1,48·0,6=2,1 м²

Gф=V·Q Gф=2,1·2,4=50,4 кН

P= 10ˉ³ Gm+ Gф/ ɑ+F≤Rn=10ˉ³14,7+50,4/0,3+3,5≤0,1=0,017Mпа≤0,1Мпа

[3, стр. 64]

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!