Внедрение TPM на предприятии

Система всеобщего ухода за оборудованием (Total Productive Maintenance - TPM) была разработана в начале 1970-х годов в Японии, в рамках производственной системы фирмы Toyota. Необходимость в создании такой системы возникла из-за огромных потерь, вызываемых простоем технологического оборудования.

Начиная с 1980-годов, TPM была успешно внедрена во многих японских компаниях, компаниях США и Западной Европы. В последние годы систему TPM начали внедрять ряд российских компаний.

В философии ТРМ центральное место отводится человеку. Лишь радикальное изменение трудового поведения работников, возникновение у них стремления к совершенствованию производства позволит успешно внедрить в компании систему ТРМ. Изменение трудового поведения работников осуществляется при помощи их активного участия в функционировании ТРМ, расширении их функций, повышения квалификации, роста мастерства, а также совершенствования системы мотивации в компании.

Система ТРМ охватывает основные виды деятельности компании – проектирование, производство и управление система ТРМ. Все мероприятия, осуществляемые в рамках ТРМ, направлены на устранение основных видов потерь, снижающих эффективность компании. Такими потерями являются:

• потери времени функционирования оборудования (потери, вызванные поломками оборудования; потери из-за наладки оборудования),

• потери энергоресурсов, сырья, материалов.

ШАГ 1 – Извещение о решении руководства о внедрении системы TPM в компании (1 мес.)

На этом шаге важно обеспечить правильное понимание, приверженность и активное участие высшего руководства. После этого делается широкомасштабное объявление для всех сотрудников компании о начале этапа подготовки к внедрению системы ТРМ. Делаются публикации в корпоративных СМИ. При необходимости делается рассылка писем по электронной почте.

ШАГ 2 — Первоначальное обучение и пропаганда TPM (6-8 мес.)

Обучение должно быть организовано, исходя из актуальных потребностей. Для некоторых сотрудников проводится интенсивное обучение, для некоторых только общее с целью достижения понимания и вовлечения. На этом шаге важно организовать практическое обучение на основе пилотных проектов, в ходе которых разрабатываются (адаптируются) также методы обучения ТРМ. Чаще всего на этом шаге для обучения привлекаются внешние тренеры-консультанты.

ШАГ 3 — Создание организационной структуры и советов ТРМ (1-2 мес.)

На этом шаге создается необходимая организационная структура ТРМ и система советов ТРМ. Определяются зоны ответственности, полномочия, ресурсы и схемы взаимодействия.

Система советов состоит из высшего совета ТРМ и малых советов.

В высший совет входят представители высшего руководства компании. Руководит высшим советом обычно генеральный или исполнительный директор, их заместители или другой представитель высшего руководства.

Малые советы ТРМ создаются по 8-ми основным направлениям ТРМ:

1. сфокусированные улучшения,

2. автономное обслуживание,

3. плановое обслуживание,

4. обучение и развитие,

5. управление новым оборудованием и новыми продуктами,

6. обслуживание, ориентированное на качество,

7. охрана труда и окружающей среды,

8. повышение эффективности управляющих и обслуживающих подразделений.

Чаще в начале создаются малые советы только по первым 4-м направлениям. По остальным направления малые советы создаются по мере развертывания системы. В малые советы ТРМ активно привлекаются сотрудники, подготовленные на шаге №2 в ходе пилотных проектов.

Создается также офис ТРМ из расчета 1 человек / 300-400 сотрудников компании. Руководитель офиса ТРМ входит в состав высшего совета ТРМ. Основная задача офиса ТРМ – оказание методической поддержки и координация работы советов ТРМ. Обычно сотрудники офиса ТРМ освобождены от других обязанностей.

ФАЗА №2 – ЗАПУСК (1 мес.)

На этой фазе происходит анализ результатов 1-й подготовительной фазы внедрения ТРМ и принимается решение о полном широкомасштабном внедрении системы во всей компании. Происходит широкое официальное объявление всем участникам о начале активной фазы внедрения системы ТРМ в компании. Оповещаются акционеры, все сотрудники компании, клиенты, поставщики, пресса. Проводится широкая информационная компания в корпоративных СМИ.

Принципы системы ТРМ

1. Непрерывное улучшение: нацеленное на практику предотвращение 7 видов потерь.

2. Автономное содержание в исправности: оператор обрудования должен самостоятельно проводить осмотр, работы по чистке, смазочные работы, а также незначительные работыпо технического обслуживанию.

3. Планирование технического обслуживания: обеспечение 100%-й готовности оборудования, а также проведение мероприятий кайдзен в области технического обслуживания.

4. Тренировка и образование: сотрудники должны быть обучены в соответствии с требованиями по улучшению квалификации для эксплуатации и технического ухода за обрудованием.

5. Контроль запуска: реализовать вертикальную кривую запуска новой продукции и обрудования.

6. Менеджмент качества: реализация цели "нулевые дефекты в качестве" в изделиях и обрудовании.

7. TPM в административных областях: потери и расточительство устраняются в непрямых производственных подразделениях.

8. Безопасность труда, окружающая среда и здравоохранение: требование преобразование аварий на предприятии в нуль.

Автономное содержание в исправности – важнейший принцип TPM. Ее цель минимизировать потери эффективности, которые возникают из-за отказов устройств, коротких остановок, брака и т. д. Для этого все большая часть необходимой деятельности по техническому обслуживанию (чистка, смазка, технический осмотр устройств) упрощается, стандартизируется и постепенно передается на места в обязанности сотрудников. Вследствие этого сотрудники отдела главного механика освобождаются, с одной стороны, от текущей рутинной деятельности, так что они получают большее время для разработки и проведения мер по улучшению. С другой стороны, теперь оборудование (устройства) могут обеспечиваться необходимым техническим обслуживанием, которая ранее не могла предоставляться в распоряжение вообще либо своевременно из-за отсутствия надлежащих ресурсов.

Концепция TPM разработана в Японии в конце 60- начале 70-х годов в фирме "Ниппон Дэнсо", поставщике электрооборудования для корпорации Тойота, во взаимосвязи с формирование Производственной системы Тойота (TPS). В начале 90-х годов прошлого столетия TPM в разных вариантах внедрялась на предприятиях всего мира. Известно утверждение основателя TPS Тайити Оно: «Силы Тойота приходят не благодаря излечению процессов, а благодаря предупредительному техническому обслуживанию оборудования».

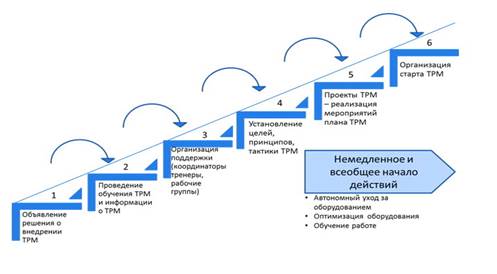

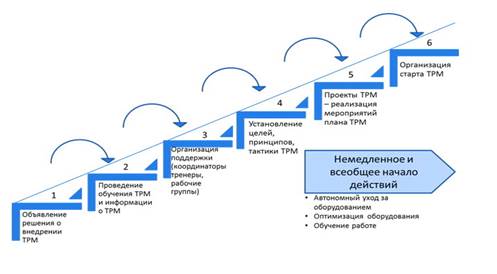

Внедрение метода Всеобщего ухода за оборудованием в TPS описывается последовательностью, представленной на схеме 2.

Схема 2. Системный образ действий при внедрении ТРМ в Производственной системы Тойота.

Этапы системы ТРМ

Особенность методики TPM состоит в том, что на ее основе возможно плавная и плановая трансформации существующей системы обслуживания к более совершенной. С этой целью путь внедрения TPM удобно представить в виде последовательности этапов, каждый из которых преследует вполне определенные цели и, главное, дает вполне ощутимый эффект.

1. Оперативный ремонт неисправностей - попытка усовершенствовать существующую систему обслуживания и найти ее слабые места.

2. Обслуживание на основе прогнозов - организация сбора сведений о проблемах оборудования и их последующего анализа. Планирование предупредительного обслуживание оборудования.

3. Корректирующее обслуживание - усовершенствование оборудования в процессе обслуживания с целью устранения причин систематических неисправностей.

4. Автономное обслуживание - распределение функций по обслуживанию оборудования между эксплуатационным и ремонтным персоналом.

5. Непрерывное улучшение - обязательный атрибут любого инструмента бережливого производства. Фактически означает вовлечение персонала в деятельность по непрерывному поиску источников потерь эксплуатации и обслуживания, а также предложению методов их устранения.

Этап 1: Оперативный ремонт.

На первом этапе внедрения TPM следует «выжать» все, что только возможно из существующей системы обслуживания. Это приводит к тому, что проявляются ее недостатки и становится очевидной необходимость перемен.

Начать, разумеется, следует с тотальной ревизии документов, регламентирующих деятельность по эксплуатации и ремонту. Попутно следует обратить внимание на то, какие виды работ выполняются стихийно или необоснованно, а какие возникли под воздействием объективной необходимости. Все виды работ следует регламентировать, указав ответственных лиц, временные рамки и основания для осуществления соответствующей деятельности.

Далее, необходимо проанализировать схему движения материальных потоков запасных частей и расходных материалов. На этом этапе следует обратить внимание на удобство и скорость получения необходимых материалов со склада, а также механизм их доставки к месту обслуживания.

Пристальное внимание следует уделить результату ремонтно-профилактических работ. Достаточным ли является проведенное обслуживание? Полностью ли восстановлена его функциональность? Как часто используются временные меры по восстановлению узлов? Что необходимо для повышения качества ремонтных работ?

Основная цель данного этапа - систематизация существующего порядка обслуживания и ремонта оборудования, а также полное восстановление его функциональности.

Этап 2: Обслуживание на основе прогнозов.

На большинстве предприятий в той или иной мере присутствует система профилактического обслуживания оборудования. В основном, в форме планово-предупредительных ремонтов (ППР). Основная идея ППР заключается в том, чтобы произвести необходимый ремонт или замену деталей до того как неисправность оборудования приведет к остановке производства. В подавляющем большинстве случаев объем работ выполняемых в ППР определяется паспортными характеристиками оборудования (на основании данных производителя) и дефектной ведомостью, которую формируют ремонтники, руководствуясь текущей ситуацией. Однако, чтобы адекватно прогнозировать потребность в том или ином виде обслуживания мало просто владеть текущей ситуацией, надо еще и знать историю обслуживания и эксплуатации каждой единицы оборудования. Только из анализа истории можно почерпнуть закономерности появления тех или иных неисправностей. И для этого отнюдь не достаточно рекомендаций производителя вроде - этот подшипник менять каждые полгода. Ведь оборудование работает не в лабораторных условиях. Вполне вероятно, что производитель мог не учесть условий Вашего предприятия. Поэтому важно не только учитывать данные производителя, но и автономно собирать статистическую информацию о проблемах, анализировать ее и использовать для планирования работ по обслуживанию оборудования.

Этап 3: Корректирующее обслуживание.

Поставщик любого оборудования рассчитывает на его эксплуатацию во вполне определенных условиях и с вполне определенной целью. В условиях реального предприятия не всегда имеется возможность точно следовать рекомендациям производителя. Для этого есть много причин: начиная от климатических условий и заканчивая рыночной конъюнктурой, которая заставляет модернизировать оборудование для расширения ассортимента. Так или иначе, оборудование не всегда может соответствовать требованиям конкретных условий, что, естественно должно привести к соответствующему изменению работ по обслуживанию оборудованию. В этом случае обслуживание должно включать в себя комплекс мероприятий, которые позволят оборудованию максимальным образом соответствовать условиям его эксплуатации. Фактически речь идет о совершенствовании оборудования, повышении его надежности, удобства эксплуатации и обслуживания. На этом этапе, в деятельность по выявлению путей совершенствования оборудования кроме ремонтников должен быть непосредственно вовлечен и эксплуатационный персонал.

Этап 4: Автономное обслуживание.

Данный этап является наиболее сложным в процессе внедрения TPM, поскольку связан с непосредственным вовлечением эксплуатационного персонала в деятельность по обслуживанию оборудования. К этому шагу следует подойти очень осторожно, чтобы дополнительные функции были восприняты если уж не с энтузиазмом, то, по крайней мере, с осознанием их полезности. Вовлечению персонала в самостоятельное обслуживание оборудования обязательно должно предшествовать изучение принципов действия оборудования, его основных характеристик, возможных неисправностей и способов их диагностики. Соответственно должны быть пересмотрены должностные и рабочие инструкции персонала. Для облегчения автономного обслуживания необходимо использовать средства визуализации, напоминающие о необходимости обращать внимание на критические места и не забывать об их обслуживании. По окончании 4-го этапа, работники должны четко себе представлять - какие работы должны выполнять они, а для каких требуется присутствие квалифицированных специалистов ремонтных служб. Не менее важно участие персонала в сборе информации о состоянии оборудования. При этом не должно быть мелочей, на которые можно махнуть рукой. Любое изменение параметров оборудования, появление грязи, подтеков, запахов должно регистрироваться, а сведения должны доводиться до лиц, ответственных за анализ состояния оборудования.

Этап 5: Непрерывное улучшение

Деятельность по непрерывному улучшению в особых комментариях не нуждается. Это один из базовых принципов бережливого производства. Применительно к TPM это означает мотивацию работников на непрерывное повышение квалификации, поиск возможностей модернизации оборудования, повышение его ремонтопригодности и надежности. Кроме этого, систематической ревизии должна подвергаться и сложившаяся система TPM. Особое внимание при этом необходимо уделять способам взаимодействия служб, эффективности сбора информации о неисправностях, актуальности регламентирующей документации. Система TPM не должна вступать в противоречие с нормами техники безопасности, охраны труда и экологии. Исходя из этих соображений, следует наметить общие направления совершенствования системы TPM и следовать им при определении задач для отдельных участков и подразделений.

Ожидаемый эффект

Необходимым условием эффективного внедрения TPM является требование повышения общей культуры обслуживания оборудования персоналом. Закрепление основ подобной культуры в рабочем коллективе приводит к тому, что оборудование начинает расцениваться не как средство производства, а как основа для процветания предприятия и залог финансового благополучия его работников. Естественно, что устранение потерь обслуживания оборудования вызывает цепную реакцию повышения эффективности производства в целом. Вкратце можно охарактеризовать результат внедрения TPM как повышение производительности и качества при снижении затрат на обслуживание и брак.

Внедрение TPM на предприятии

Система всеобщего ухода за оборудованием (Total Productive Maintenance - TPM) была разработана в начале 1970-х годов в Японии, в рамках производственной системы фирмы Toyota. Необходимость в создании такой системы возникла из-за огромных потерь, вызываемых простоем технологического оборудования.

Начиная с 1980-годов, TPM была успешно внедрена во многих японских компаниях, компаниях США и Западной Европы. В последние годы систему TPM начали внедрять ряд российских компаний.

В философии ТРМ центральное место отводится человеку. Лишь радикальное изменение трудового поведения работников, возникновение у них стремления к совершенствованию производства позволит успешно внедрить в компании систему ТРМ. Изменение трудового поведения работников осуществляется при помощи их активного участия в функционировании ТРМ, расширении их функций, повышения квалификации, роста мастерства, а также совершенствования системы мотивации в компании.

Система ТРМ охватывает основные виды деятельности компании – проектирование, производство и управление система ТРМ. Все мероприятия, осуществляемые в рамках ТРМ, направлены на устранение основных видов потерь, снижающих эффективность компании. Такими потерями являются:

• потери времени функционирования оборудования (потери, вызванные поломками оборудования; потери из-за наладки оборудования),

• потери энергоресурсов, сырья, материалов.