Приложение 6

Комитет по образованию

Санкт-Петербургское государственное бюджетное

профессиональное образовательное учреждение

«Колледж судостроения и прикладных технологий»

| Рассмотрено и принято

| УТВЕРЖДАЮ

|

| на заседании Педагогического Совета

СПб ГБПОУ КСиПТ

Протокол №__ от «___»___________201_ г.

| Директор СПб ГБПОУ КСиПТ

___________ А.Л. Женаев

«____» ____________201__ г.

|

Методические рекомендации

По проведению практических работ

ОП 02

«ОСНОВЫ МЕХАНИКИ»

Санкт – Петербург 2016

Методические рекомендации по выполнению практических работразработаны на основе рабочей программы и с учетом Федерального государственного образовательного стандарта по профессии среднего профессионального образования (далее – СПО), 26.01.03 «Слесарь-монтажник судовой».

Организация-разработчик:

СПб ГБПОУ «Колледж судостроения и прикладных технологий».

Разработчики:

Дмитриев А.Н., преподаватель СПБ ГБПОУ «Колледж судостроения и прикладных технологий».

Рассмотрено на заседании Методической комиссии СПб ГБПОУ «Колледж судостроения и прикладных технологий» «___»____________20_______

Согласовано:

Начальник учебного центра АО «Адмиралтейские верфи»

_______________________ (Ходан Е.С.)

«____» ___________201_________

Оглавление

| № п/п

|

| Стр.

|

| 1.

| Пояснительная записка

| 4

|

| 2.

| Классификация цилиндрических и конических передач по расположению зубьев

| 5

|

| 3.

| Условные графические обозначения передач в кинематических схемах

| 7

|

| 4.

| Основные виды деформаций

| 9

|

| 5.

| Расчёты на прочность при растяжении, сжатии и смятии

| 13

|

| 6.

| Распределение напряжений при сдвиге (срезе)

| 16

|

| 7.

| Расчёты на прочность

| 18

|

| 8.

| Расчёты при изгибе с кручением

| 20

|

| 9.

| Резьбовые соединения

| 22

|

| 10.

| Сварные и заклёпочные соединения

| 24

|

| 11.

| Муфты

| 28

|

| 12.

| Грузоподъёмные устройства

| 30

|

| 13.

| Литература

| 32

|

Пояснительная записка

Методические рекомендации по выполнению практических работ составлены в соответствии с программой по ОПД 02 «Основы механики» для профессии 26.01.03 «Слесарь-монтажник судовой».

Выполнение практических работ по ОПД 02 «Основы механики» для профессии 26.01.03 «Слесарь-монтажник судовой» является одним из важнейших условий реализации федерального государственного образовательного стандарта.

Целью выполняемых работ является получение умений и знаний, которые необходимы обучающемуся для овладения им соответствующего вида профессиональной деятельности.

При выполнении практических работ основными задачами являются:

1) закрепление полученных ранее теоретических знаний;

2) выработка практических навыков самостоятельной работы;

3) подготовка обучающихся к будущей практической работе.

Практическая работа

«Классификация цилиндрических и конических передач

По расположению зубьев»

Цель занятия:

Закрепить теоретические знания студентов, применяемые при изучении механизмов и машин, по курсу:«Основы механики».

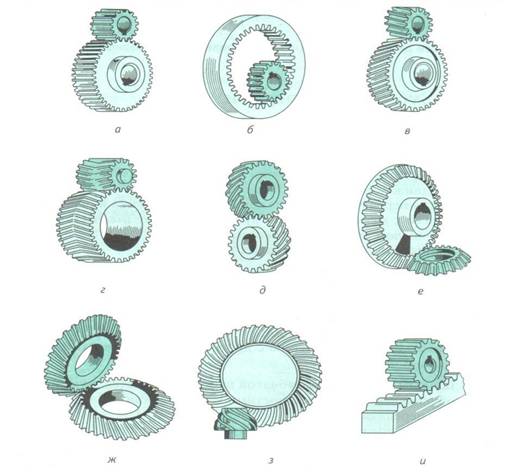

Общие сведения:

Зубчатые передачи получили наибольшее распространение в машиностроении, используются для передачи движения в широком диапазоне мощностей (до 100 тыс. кВт) и скоростей (до 200 м/с), для передачи вращательного движения и для преобразования вращательного движения в поступательное и наоборот.

Зубчатая передача состоит из двух колёс или колеса и рейки. Зубчатое колесо с меньшим числом зубьев называют шестернёй, а с большим числом зубьев – колесом.

Порядок выполнения работы:

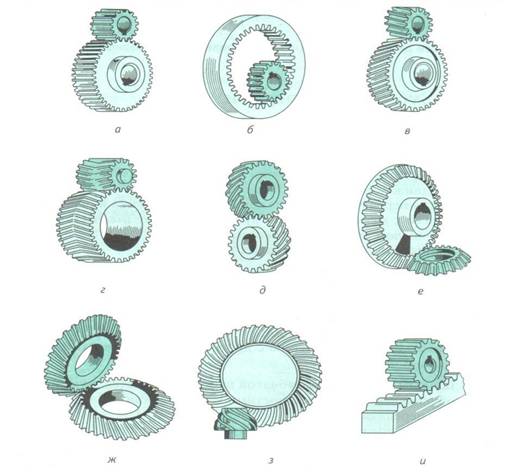

Задание № 1. Определить по рисункам классификацию зубчатых передач.

В соответствии с буквами, указанными на рисунках, определите правильное название зубчатых передач.

1 – гипоидная;

2 – цилиндрическая косозубая;

3 – цилиндрическая прямозубая;

4 – реечная;

5 – цилиндрическая внутреннего зацепления;

6 – винтовая;

7– коническая косозубая;

8– шевронная;

Например:

| Вопрос

| а

| б

| в

| г

| д

| ж

| з

| и

|

| Ответ

| 3

| 5

| 2

| 8

| 6

| 7

| 1

| 4

|

Содержание отчета:

· Краткие теоретические сведения по теме.

· Изучить по рисункам классификацию зубчатых передач.

· Результаты выполнения индивидуального задания в виде таблицы.

· Анализ полученных результатов и выводы по работе.

5.Контрольные вопросы:

· Что такое зубчатая передача?

· Дайте классификацию зубчатых передач.

· Какова область применения зубчатых передач основных видов?

· Назовите основные параметры зубчатого колеса.

Практическая работа

«Условные графические обозначения передач

В кинематических схемах»

Цель занятия:

Закрепить теоретические знания студентов, применяемые при изучении механизмов и машин, по курсу:«Основы механики».

Общие сведения:

Для передачи механической энергии от двигателя к исполнительным органам машины применяют передачи различных видов. Чаще всего передаётся вращательное движение, так как это движение легко сделать непрерывным и стабильным. Цели применения передач следующее:

· изменение или регулирование частоты вращения исполнительного органа машины;

· преобразование вращательного движения в поступательное и наоборот;

· увеличение крутящего момента;

· повышение безопасности, удобства обслуживания и т. п.

Порядок выполнения работы:

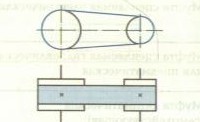

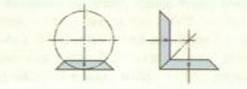

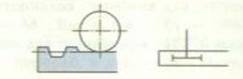

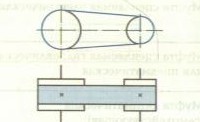

Задание № 1. Определить по рисункам правильное названиеусловных графических обозначений передач в кинематических схемах.

Правильное название условных графических обозначений передач занести в таблицу.

Например:

| Условные обозначения

| Наименование

|

| Передача ремнём (без уточнения типа ремня)

|

| Передачи зубчатые цилиндрические (без уточнения типа зубьев):

внешнее зацепление

внутреннее зацепление

|

| Передачи зубчатые с пересекающимися валами – конические без уточнения типа зубьев

|

| Передачи зубчатые со скрещивающимися валами – червячные с цилиндрическим червяком

|

| Передачи зубчатые реечные (без уточнения типа зубьев)

|

| Передача цепью (общего обозначения без уточнения типа цепи)

|

· Передачи зубчатые реечные (без уточнения типа зубьев)

· Передача ремнём (без уточнения типа ремня)

· Передача цепью (общего обозначения без уточнения типа цепи)

· Передачи зубчатые цилиндрические (без уточнения типа зубьев):

внешнее зацепление, внутреннее зацепление

· Передачи зубчатые со скрещивающимися валами – червячные с цилиндрическим червяком

· Передачи зубчатые с пересекающимися валами – конические без уточнения типа зубьев

Содержание отчета:

· Краткие теоретические сведения по теме.

· Изучить условные графические обозначения передач в кинематических схемах.

· Результаты выполнения индивидуального задания в виде таблицы.

· Анализ полученных результатов и выводы по работе.

5.Контрольные вопросы:

· Какая передача называется вариатором?

· Что называется передаточным отношением?

· С какой целью в машинах применяют повышающие передачи?

· Как определяют передаточное отношение ременной передачи?

Практическая работа

«Основные виды деформаций»

Цель занятия:

Изучить методику и оборудование для механических испытаний сварных соединений на растяжение.

Общие сведения:

Основная задача механических испытаний – определение прочностных и пластических характеристик соединения, без которых нельзя выполнить прочностной расчёт сварной конструкции.

Механические испытания бывают статические и динамические. Испытания на растяжение относятся к статическим. Испытания на одноосное растяжение являются наиболее распространёнными. По их результатам определяют сразу несколько простейших механических характеристик материала: σт, σв, δ,Ψ.

Пределом текучести (физической) σт называется наименьшее напряжение, при котором образец деформируется («течёт») без заметного увеличения усилия Р:

σт = Р/ F 0, (1)

где Р т – усилие, соответствующее пределу текучести; F 0 – исходная расчётная площадь сечения образца.

Условным пределом текучести σ0,2 называется напряжение, при котором остаточное удлинение образца достигает 0,2% от его начальной длины.

Пределом прочности (временное сопротивление разрыву) называется напряжение, соответствующее наибольшей нагрузке Pmax, предшествующей разрушению образца:

σт = Pmax/ F 0. (2)

Относительным удлинением δ называется отношение абсолютного удлинения образца к его первоначальной расчётной длине, выраженное в процентах:

δ = [ (Lк – L0)/L0 ] · 100%, (3)

где Lк – длина образца после разрыва; L0 – исходная расчётная длина образца.

Относительным сужением Ψ называется отношение абсолютного сужения, т. е. уменьшения площади поперечного сечения образца после разрыва (F 0 – F к), к первоначальной площади его поперечного сечения, выражается в процентах:

Ψ = [ (F0 – Fк)/F0 ] · 100%, (4)

где Fк – площадь поперечного сечения образца после разрыва.

Относительным удлинением и сужением характеризуется пластичность металла.

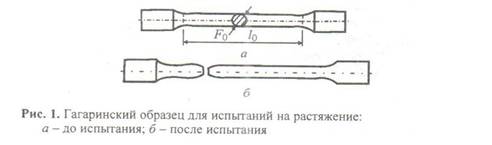

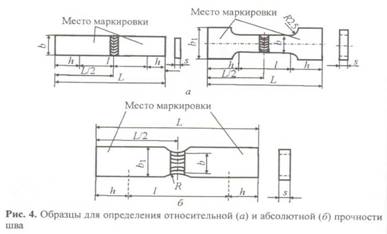

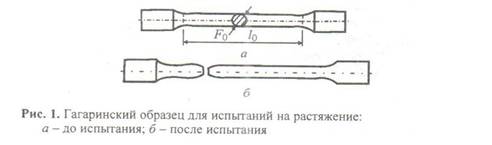

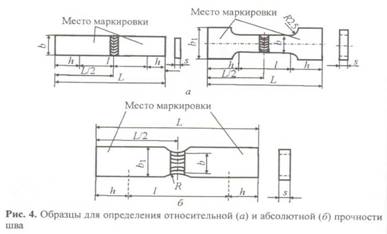

Эти характеристики (σт, σв, δ,Ψ) можно получить при растяжении, например, цилиндрического образца (рис.1) на испытательной машине (рис.2).

Для исследования свойств металла сварного соединения из него вырезают образцы

(рис. 3): гагаринские (рис.1,а); образцы для определения относительной прочности шва в сравнении с основным металлом без снятия усилия шва (рис.4,а); образцы для определения абсолютного значения σв со снятым усилением и со специальной выточки шва, предопределяющей место разрушения (рис.1,б).

Порядок выполнения работы:

1. Замерить ширину и толщину рабочей зоны каждого образца и подсчитать площадь поперечного сечения.

2. Произвести испытания сварных образцов на разрыв.

3. Определить максимальное усилие при разрыве образца.

4. Пользуясь формулой (2), подсчитать временное сопротивление разрыву образца.

5. Результаты замеров и вычислений записать в табл.1.

Таблица 1. Параметры образцов и результаты механических испытаний.

| № образца

| Испытание на статическое напряжение

|

| Толщина рабочей зоны, мм

| Ширина рабочей зоны, мм

| F 0,

| Усиление разрыва

, Н , Н

| σв МПа

|

Содержание отчета:

· Краткие теоретические сведения по теме.

· Форма и размеры образцов, описание методики проведения механических испытаний.

· Таблица результатов испытаний.

· Выводы по результатам экспериментов.

5.Контрольные вопросы:

· Какое направление имеют силы при растяжении или сжатии?

· Запишите закон Гука при растяжении (сжатии).

· С какой целью выполняют построение эпюр?

· Какие эпюры необходимо построить, чтобы выполнить расчёт на прочность при растяжении

· Методы механических испытаний.

Практическая работа

«Расчёты на прочность при растяжении, сжатии и смятии»

Цель занятия:

Закрепить теоретические знания студентов, применяемые при изучении механизмов и машин, по курсу:«Основы механики».

Общие сведения:

Под растяжением понимается такой вид нагружения, при котором в поперечных сечениях бруса (стержня) возникают только нормальные силы, а все прочие внутренние силовые факторы (поперечные силы, крутящий момент и изгибающие моменты) равны нулю. Сжатие отличается от растяжения только знаком силы  : при растяжении нормальная сила

: при растяжении нормальная сила  направлена от сечения, а при сжатии – к сечению.

направлена от сечения, а при сжатии – к сечению.

Поэтому при анализе внутренних сил сохраняется единство подхода к вопросам растяжения и сжатия. График изменения нормальной силы, напряжений и перемещений стержня вдоль его оси называется эпюрой соответственно нормальных сил, напряжений и перемещений. Эпюры дают наглядное представление о законах изменения различных исследуемых величин.

Порядок выполнения работы:

Построение эпюр рассмотрим на конкретном примере.

Например:

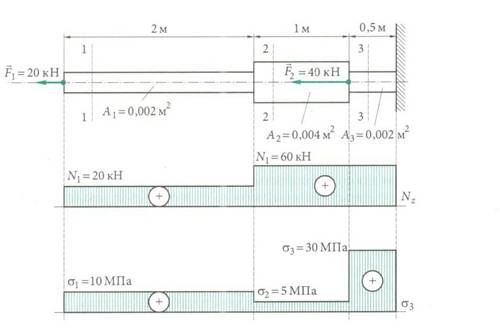

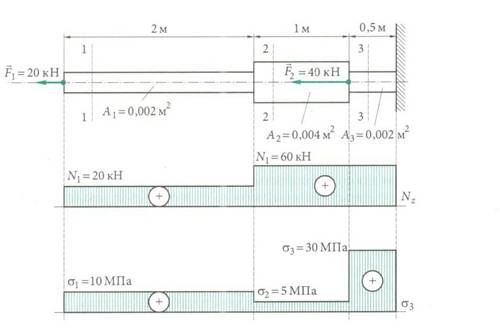

Пример 1. Для стального бруса построить эпюры продольных сил и нормальных напряжений в поперечных сечениях бруса (рис.). Данные указаны на рисунке.

Решение.

Брус по сечениям будем рассматривать слева направо, так как в этом случае не потребуется определять реакцию заделки. Разделим брус на три характерные части, в которых и будем рассматривать сечения.

В сечении 1 – 1

= 20 кН.

= 20 кН.

В сечении 2 – 2

= 20 кН.

= 20 кН.

В сечении 3 – 3

= 60 кН.

= 60 кН.

На основе полученных значений построим эпюру продольной силы  .

.

Находим нормальные напряжения для каждого сечения бруса.

В сечении 1 - 1

=

=  =

=  = 10 МПа

= 10 МПа

В сечении 2 – 2

=

=  =

=  = 5 МПа

= 5 МПа

В сечении 3 – 3

=

=  =

=  = 30 МПа

= 30 МПа

Строим эпюру нормальных напряжений.

Из полученных значений можно сделать вывод, что опасным является сечение 3 – 3.

Содержание отчета:

· Краткие теоретические сведения по теме.

· Эскизы расчётных схем к примерам.

· Практические решения примеров.

· Анализ полученных результатов и выводы по работе.

·

5.Контрольные вопросы:

· Какое направление имеют силы при растяжении или сжатии?

· Запишите закон Гука при растяжении (сжатии).

· С какой целью выполняют построение эпюр?

· Какие эпюры необходимо построить, чтобы выполнить расчёт на прочность при растяжении

· Сформулируйте условие прочности детали.

Практическая работа

«Распределение напряжений при сдвиге (срезе)»

Цель занятия:

Закрепить теоретические знания студентов, применяемые при изучении механизмов и машин, решением примеров.

Общие сведения:

Детали, служащие для соединения отдельных элементов машин (шпонки, штифты, заклёпки, болты и т.п.), воспринимают нагрузки, перпендикулярные к их продольной оси. Поперечная нагрузка в данных деталях приводит к прямолинейному перемещению одних слоёв относительно других. В результате в сечении возникают касательные напряжения τ.

При этом происходит разрушение, называемое срезом. Характерным примером сдвига является резание материалов ножницами.

При сжатии двух тел возникает опасность смятия контактирующих поверхностей. Напряжение, возникающие на контактирующих поверхностях, называются напряжения смятия σ.

3.Порядок выполнения работы:

Сдвиг – это напряжённое состояние. Если возникшие при сдвиге деформации находятся в пределах упругости, то после снятия нагрузки размеры и форма детали восстанавливаются.

Если же предел упругости превышен, то наблюдаются пластические деформации и после снятия нагрузки остаётся наметившееся место среза. По достижении предельных напряжений произойдёт срез.

Например:

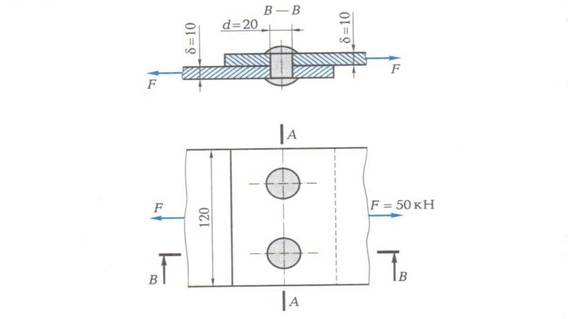

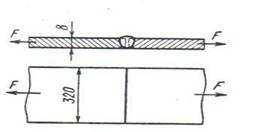

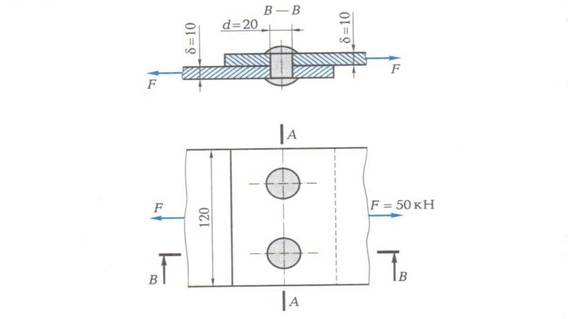

Пример 1. Проверить прочность заклепок (см. рис.), если [τ]ср = 100 Н/  .

.

Решение.

1. Определяем фактическое касательное напряжение, возникающее в поперечных сечениях заклепок под действием заданных сил.

Поскольку число заклепок i = 2 и они срезаются по одной плоскости (число плоскостей среза k = 1), то

=

=  = 79,6 Н/

= 79,6 Н/  .

.

2. Проверяем прочность заклепок: фактическое касательное напряжение в поперечном сечении заклепки должно быть меньше или равно допускаемому касательному напряжению на срез. Действительно, 79,6<100.

Следовательно, под действием силы F=50 кН не произойдет среза заклепок.

Содержание отчета:

· Краткие теоретические сведения по теме.

· Эскизы расчётных схем к примерам.

· Практические решения примеров.

· Анализ полученных результатов и выводы по работе.

5.Контрольные вопросы:

· Какие детали испытывают деформации сдвига и среза?

· Запишите закон Гука для сдвига.

· Какие силовые факторы действуют при сдвиге?

· Что такое смятие? Как определяется напряжение при смятии?

· Сформулируйте условие прочности при срезе.

Практическая работа

«Расчёты на прочность»

Цель занятия:

Закрепить теоретические знания студентов, применяемые при изучении механизмов и машин, решением примеров.

Общие сведения:

Под действием внешней нагрузки может наблюдаться три вида деформации заклёпочного соединения: срез заклёпок, смятие листов и заклёпок, разрыв листа. При расчёте заклёпочных соединений не учитывают силы трения между листами, считают, что тело заклёпки полностью заполняет отверстие и внешняя нагрузка равномерно распределена между заклёпками.

При проектировании заклёпочных швов используют следующие зависимости для определения параметров:

· Расчётный диаметр заклёпок

· Расстояние от осевой линии ряда заклёпок до края листа

· Расстояние между рядами заклёпок многорядных швов

· Шаг заклёпок.

· Толщина накладок.

Порядок выполнения работы:

Решение.

Задаёмся диаметром заклёпок, учитывая заданную толщину листов:

d ο = (1,5…2,2) s = 2 · 10 = 20 мм.

Определяем число заклёпок из условия прочности на срез:

z =  =

=  = 3,64,

= 3,64,

т.е. число заклепок z = 4.

Проектируем шов по полученным расчётным данным. Возможно различное расположение заклёпок – в один ряд или в несколько рядов. Так как в нашем случае число заклёпок чётное и ширина пластин небольшая, выбираем расположение в два ряда по две заклёпки.

Подбираем шаг заклёпок так, чтобы по возможности материал листа был равномерно распределён на каждую заклёпку:

t = (3…6) d ο = 3 · 20 = 60 мм.

Подбираем расстояние от осевой линии ряда заклёпок до края листа:

е = (1,5…2,0) d ο = 1,5 · 20 = 30 мм.

Подбираем расстояние между рядами заклёпок:

еı= (2…3) d ο = 3 · 20 = 60 мм.

Содержание отчета:

· Краткие теоретические сведения по теме.

· Эскизы расчётных схем к примерам.

· Практические решения примеров.

· Анализ полученных результатов и выводы по работе.

5.Контрольные вопросы:

· На какой вид деформации рассчитывают заклёпку?

· От каких параметров зависит коэффициент прочности шва φ?

· Какие существуют зависимости между диаметром отверстия, толщиной листа и шагом заклёпочного соединения?

· Каково назначение заклёпочных соединений?

· Где применяются заклёпочные соединения.

Практическая работа

«Расчёты при изгибе с кручением»

Цель занятия:

Закрепить теоретические знания студентов, применяемые при изучении механизмов и машин, решением примеров.

Общие сведения:

Изгибом называется такой вид деформации бруса, при котором в поперечном сечении бруса возникает только изгибающий момент. Причинами возникновения изгибающего момента могут быть поперечные силы, а также пары сил (моменты). В случае отсутствия поперечных изгиб называют чистым.

Брусья, работающие на прямой изгиб, называют балками. Мы будем рассматривать балки, у которых есть хотя бы одна плоскость симметрии и плоскость действия нагрузок совпадает с ней. Изгиб такой балки называется прямым.

Порядок выполнения работы:

При решении задач, связанных с изгибом, необходимо знать некоторые геометрические характеристики поперечного сечения.

Например:

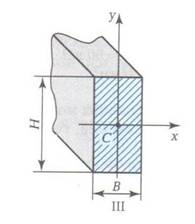

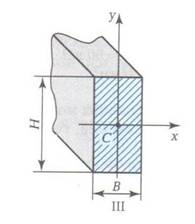

Пример 1. Определить, как изменится кривизна бруса III (рис.1) при изгибе момента М в плоскостях yz и xz, если Н = 3В.

Решение.

1. Определяем кривизну бруса при действии момента в плоскости yz:

=

=  =

=  .

.

2. Определяем кривизну бруса при действии момента в плоскости xz:

=

=  =

=

3. Вычислим отношение кривизн с учетом, что Н=3В:

=

=  = 9

= 9

Таким образом, мы численно подтвердили, что жесткость бруса с прямоугольным сечением в плоскости yz больше, чем в плоскости xz.

Содержание отчета:

· Краткие теоретические сведения по теме.

· Эскизы расчётных схем к примерам.

· Практические решения примеров.

· Анализ полученных результатов и выводы по работе.

5.Контрольные вопросы:

· Что такое чистый и поперечный изгиб?

· Что называется нейтральным слоем балки?

· Какие напряжения возникают в поперечном сечении при изгибе?

· Два бруса одинакового поперечного сечения подвергаются нагрузке, в результате чего возникают переменные напряжения с одинаковым коэффициентом асимметрии R. Первый брус работает на изгиб, а второй – на растяжение – сжатие.У какого бруса раньше начнётся усталостное разрушение?

· В чём заключается условие прочности при изгибе?

Практическая работа

«Резьбовые соединения»

Цель занятия:

Закрепить теоретические знания студентов, применяемые при изучении механизмов и машин, решением примеров.

Общие сведения:

При расчёте резьбы на прочность принимают следующее допущение: все витки резьбы нагружаются равномерно (хотя теоретическими и экспериментальными исследованиями установлено, что для гайки с шестью витками первый виток резьбы воспринимает 52% всей осевой нагрузки, второй – 25%, третий – 12%, шестой – только 2%).

3.Порядок выполнения работы:

Проверочный расчёт:

Условие прочности σсм ≤ [σ] см, (1.1)

где  =

=  - расчётное напряжение смятия в резьбе [F – осевая сила; ԁ2 – средний диаметр резьбы; h – высота профиля; z – число витков резьбы в гайке (рис.1)]; [σ]см – допускаемое напряжение смятия в резьбе [для углеродистой стали[σ]см =(0,8 † 1,0)σт;

- расчётное напряжение смятия в резьбе [F – осевая сила; ԁ2 – средний диаметр резьбы; h – высота профиля; z – число витков резьбы в гайке (рис.1)]; [σ]см – допускаемое напряжение смятия в резьбе [для углеродистой стали[σ]см =(0,8 † 1,0)σт;

для легированной стали [σ]см =(0,6 † 0,8)σв.

Проектный расчёт:

При выбранном профиле резьбы требуемое число витков резьбы в гайке.

Z≥  . (1.2)

. (1.2)

Ответ на вопрос: Формулыσсм ≤ [σ] см и Z ≥  - общие для гайки и винта.

- общие для гайки и винта.

Содержание отчета:

· Краткие теоретические сведения по теме.

· Эскизы расчётных схем к примерам.

· Практические решения примеров.

· Анализ полученных результатов и выводы по работе.

5.Контрольные вопросы:

· Перечислите разъёмные соединения.

· Назовите основные элементы резьбового соединения.

· Приведите классификацию резьбы по форме профиля и сформулируйте области её применения.

· Какие типы резьбовых крепёжных соединений вы знаете?

· Какой порядок расчёта резьбового соединения.

Практическая работа

«Сварные и заклёпочные соединения»

Цель занятия:

Закрепить теоретические знания студентов, применяемые при изучении мехеанизмов и машин, решением примеров.

Общие сведения:

Неразъёмные соединения, получаемые за счёт деформации заклёпок или остаточной деформации конструктивных элементов деталей, называются клёпаными соединениями.

Такие соединения образуют постановкой заклёпок в совмещённые отверстия соединяемых элементов и расклёпкой с осаживанием стержня заклёпки.

Стыковые швы на прочность рассчитывают по формуле N = R св с δ l, где N – расчетное действующее усилие в соединении, Н; Rсвс – расчетное сварного стыкового соединения, Н/м2; δ – толщина металла в расчетном сечении, м; l – длина шва, м.

Расчетное усилие для угловых швов рассчитывают по формуле N = 0,7 KlR св с, где К – катет шва, м; l – длина шва, м; Rсвс – расчетное сопротивление срезу, Н/м2; коэффициент 0,7 показывает, что расчет ведется из предположения разрушения шва в плоскости, проходящей по гипотенузе прямоугольного треугольника.

3.Порядок выполнения работы:

Решение.

1. Для двухрядного шва внахлёстку принимаем коэффициент прочности [φ] = 0,75

2. Определяем площадь сечения соединяемых листов с учётом ослабления их отверстиями под заклёпки.

А ≥  =

=  = 380

= 380  ,

,

где  = 1240 МПа для стали Ст2 (см. табл. 14.1.)*.

= 1240 МПа для стали Ст2 (см. табл. 14.1.)*.

Ширина полосы

b =  /δ = 380/5 = 76 мм.

/δ = 380/5 = 76 мм.

3. Определяем диаметр заклепки  = 2δ = 2·5 = 10 мм.

= 2δ = 2·5 = 10 мм.

Принимаем заклепки с полукруглой головкой, изготовленные из стали Ст2.

Размеры элементов шва:

шаг шва t = 4  = 4·10 = 40 мм;

= 4·10 = 40 мм;

расстояние от края полосы до оси заклепок е = 1,65  = 1,65·10 = 16,5 мм (для сверленых отверстий); принимаем е = 17 мм;

= 1,65·10 = 16,5 мм (для сверленых отверстий); принимаем е = 17 мм;

расстояние между рядами заклепок а = 0,6t = 0.6·40 = 24 мм; принимаем а = 25 мм.

4. Определяем необходимое число заклепок.

Из условия прочности на срез

Z =  =

=  = 3,64,

= 3,64,

где i = 1 (по условию задачи);  = 140 МПа для заклепок из стали Ст2 (см. табл. 14.1.)*. Из условия прочности на смятие

= 140 МПа для заклепок из стали Ст2 (см. табл. 14.1.)*. Из условия прочности на смятие

Z =  =

=  = 2,86,

= 2,86,

где  =280 МПа для заклепок из стали Ст2 (см. табл. 14.1.)*; принимаем Z = 4.

=280 МПа для заклепок из стали Ст2 (см. табл. 14.1.)*; принимаем Z = 4.

5. Разрабатываем конструкцию заклепочного шва (рис. 2). Окончательно определяем ширину полосы в зависимости от числа заклепок: b = 2t = 2·40 = 80 мм; параметры шва t, е, а принимаем расчетные.

6. Проверяем прочность заклепочного шва: на растяжение полосы в сечении I – I, ослабленном двумя отверстиями (z = 2), расчетное напряжение:

Z =  =

=  = 133 МПа <

= 133 МПа <  = 140 МПа;

= 140 МПа;

на срез заклепками краев полосы расчетное напряжение:

=

=  =

=  = 83 МПа <

= 83 МПа <  = 140 МПа.

= 140 МПа.

7. Определяем действительное значение коэффициента запаса прочности шва:

φ =  =

=  = 0,75; φ = [φ].

= 0,75; φ = [φ].

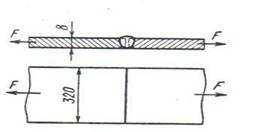

Пример 2. Рассчитать сварное соединение для двух полос толщиной δ = 8 мм, на которое действует растягивающая сила F = 40 · 10³ Н. Материал полоса – Ст2.

Решение.

1. Для сварки полос принимаем односторонний без скоса кромок стыковой шов, вид сварки – ручная дуговая, электроды – Э42.

2. Исходя из условия примера по (табл.15.1 и 14.1)* выбираем допускаемое напряжение

для сварного соединения:  = 0,9

= 0,9  = 0,9 · 140 = 126 МПа.

= 0,9 · 140 = 126 МПа.

3. Определяем длину стыкового шва:

=

=  =

=  = 319 мм

= 319 мм

4. Конструкция сварного соединения на рис. 2. Ширину полосы принимаем 320 мм.

Содержание отчета:

· Краткие теоретические сведения по теме.

· Эскизы расчётных схем к примерам.

· Практические решения примеров.

· Анализ полученных результатов и выводы по работе.

5.Контрольные вопросы:

· Каковы достоинства и недостатки сварных конструкций по сравнению с заклёпочными?

· Назовите конструктивные разновидности сварных швов?

· Какие существуют зависимости между диаметром отверстия, толщиной листа и шагом заклёпочного соединения?

· Каково назначение заклёпочных соединений?

· Где применяются заклёпочные соединения.

Практическая работа

«Муфты»

Цель занятия:

Закрепить теоретические знания студентов, применяемые при изучении мехеанизмов и машин, решением примеров.

Общие сведения:

Муфтами называют устройства, предназначенные для соединения валов и других вращающихся деталей и передачи вращающего момента. Кроме соединительных муфты выполняют и другие функции.

· компенсацию смещения осей соединяемых валов, обусловленного неточным изготовлением или сборкой, а также деформациями деталей;

· демпфирование толчков и ударов, возникающих при работе;

· управление работой – включение и выключение исполнительного механизма, облегчение запуска машины;

· регулирование параметров – ограничение частоты вращения машины, предохранение деталей машин от случайных перегрузок

Муфты подразделяют на четыре класса: нерасцепляемые, управляемые, самодействующие и прочие.

Расчёт муфт ведут не по номинальному, а по расчётному крутящему моменту Мкр.р.

3.Порядок выполнения работы:

Содержание отчета:

· Краткие теоретические сведения по теме.

· Эскизы расчётных схем к примерам.

· Практические решения примеров.

· Анализ полученных результатов и выводы по работе.

5.Контрольные вопросы:

· Как условно изображают на схемах кинематические пары и муфты?

· Расскажите о назначении муфт.

· Приведите примеры нерасцепляемых и расцепляемых муфт.

· Как проверяют упругую втулочно-пальцевую муфту?

· Как определяют диаметр штифта для предохранительной муфты?

Практическая работа

«Грузоподъёмные устройства»

Цель занятия:

Закрепить теоретические знания студентов, применяемые при изучении мехеанизмов и машин, решением примеров.

Общие сведения:

В машинах много видов деталей вращательного движения: зубчатые колёса, шкивы ременных передач, барабаны, звёздочки цепных передач, маховики, шпиндели станков, колёса автомобилей и гидротурбин. Все эти вращающиеся детали устанавливают на валах или осях.

Осью называется деталь, предназначенная только для поддержания вращающихся деталей; оси не передают крутящего момента. Чаще всего оси изготавливаются прямыми и могут быть двух типов: невращающимися и подвижными, т.е. вращающимися вместе с установленными на них деталями. На расчётных схемах оси представляют балками, нагруженными изгибающими моментами, т.е. при расчетах не учитывают крутящий момент и силы трения.

3.Порядок выполнения работы:

Решение.

Так как ось каната блока неподвижна и находится под действием постоянной нагрузки, рассчитаем её на статическую прочность при изгибе. Ось рассматриваем как двухопорную балку с сосредоточенной силой посередине.

Находим реакции опор и строим эпюру изгибающих моментов. Так как нагружение симметричное, реакции опор будут одинаковы:

RА = Rв = Fr/2 = 25 кН.

Изгибающий момент в точке приложения силы Fr

Ми = - RА  = 25·

= 25·  =

=  = 2500 Н·м.

= 2500 Н·м.

Эпюра изгибающих моментов оси (рис.1,б) представляет собой равнобедренный тр

, Н

, Н

: при растяжении нормальная сила

: при растяжении нормальная сила

= 20 кН.

= 20 кН. = 20 кН.

= 20 кН. = 60 кН.

= 60 кН. .

. =

=  =

=  = 10 МПа

= 10 МПа =

=  =

=  = 5 МПа

= 5 МПа =

=  =

=  = 30 МПа

= 30 МПа

.

. =

=  = 79,6 Н/

= 79,6 Н/  =

=  = 3,64,

= 3,64,

=

=  =

=  .

. =

=  = 9

= 9 =

=  - расчётное напряжение смятия в резьбе [F – осевая сила; ԁ2 – средний диаметр резьбы; h – высота профиля; z – число витков резьбы в гайке (рис.1)]; [σ]см – допускаемое напряжение смятия в резьбе [для углеродистой стали[σ]см =(0,8 † 1,0)σт;

- расчётное напряжение смятия в резьбе [F – осевая сила; ԁ2 – средний диаметр резьбы; h – высота профиля; z – число витков резьбы в гайке (рис.1)]; [σ]см – допускаемое напряжение смятия в резьбе [для углеродистой стали[σ]см =(0,8 † 1,0)σт; . (1.2)

. (1.2)  =

=  = 380

= 380  = 1240 МПа для стали Ст2 (см. табл. 14.1.)*.

= 1240 МПа для стали Ст2 (см. табл. 14.1.)*. /δ = 380/5 = 76 мм.

/δ = 380/5 = 76 мм. = 2δ = 2·5 = 10 мм.

= 2δ = 2·5 = 10 мм. =

=  = 3,64,

= 3,64, = 140 МПа для заклепок из стали Ст2 (см. табл. 14.1.)*. Из условия прочности на смятие

= 140 МПа для заклепок из стали Ст2 (см. табл. 14.1.)*. Из условия прочности на смятие =

=  = 2,86,

= 2,86, =280 МПа для заклепок из стали Ст2 (см. табл. 14.1.)*; принимаем Z = 4.

=280 МПа для заклепок из стали Ст2 (см. табл. 14.1.)*; принимаем Z = 4. =

=  = 133 МПа <

= 133 МПа <  = 140 МПа;

= 140 МПа; =

=  =

=  = 83 МПа <

= 83 МПа <  = 140 МПа.

= 140 МПа. =

=  = 0,75; φ = [φ].

= 0,75; φ = [φ].

=

=  =

=  = 319 мм

= 319 мм  = 25·

= 25·  =

=  = 2500 Н·м.

= 2500 Н·м.